齿轮模具设计步骤

- 格式:docx

- 大小:516.99 KB

- 文档页数:13

齿模制作的流程齿模制作是一项重要的技术活,用于制造各种类型的齿轮和齿条。

下面将详细介绍齿模制作的流程,以帮助读者更好地了解这一过程。

第一步:设计齿模。

在制作齿模之前,需要先进行设计。

设计师根据齿轮或齿条的要求,使用计算机辅助设计(CAD)软件进行绘图。

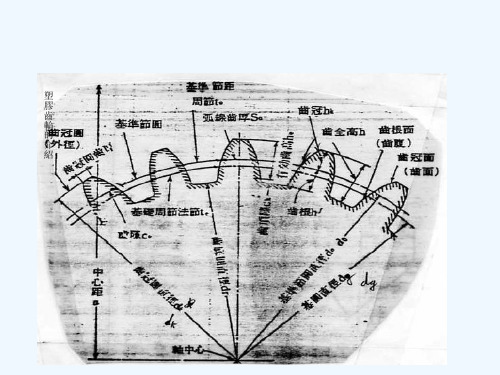

设计师需要确定齿轮的模数、齿数、压力角等参数,并绘制出齿轮的剖面图和三维模型。

第二步:制作齿模母件。

齿模的母件一般采用高硬度、高强度的金属材料,如合金钢。

首先,根据设计图纸,将母件的外形切割成适当大小的块状。

然后,使用铣床、车床等机床进行精确的加工,将母件的外形和内部空腔加工成所需的形状。

第三步:热处理。

齿模母件经过加工后,需要进行热处理,以提高其硬度和耐磨性。

常用的热处理方法包括淬火和渗碳。

淬火是将母件加热至临界温度,然后迅速冷却,使其达到所需的硬度。

渗碳是将母件浸入含有碳的介质中,通过碳的渗入来增加表面硬度。

第四步:精密加工。

经过热处理的齿模母件,需要进行进一步的精密加工。

这一步骤主要包括车削、磨削和铣削等工序。

通过这些加工过程,可以使齿模母件的尺寸和形状达到设计要求,并确保其表面的光洁度和平整度。

第五步:电火花加工。

电火花加工是齿模制作中重要的工序之一。

通过电火花加工,可以将齿模母件的内部空腔中的一些复杂形状进行加工,如内孔、内槽等。

电火花加工利用电火花的高温和高压力,将电极和工件之间的材料溶解和脱离,从而实现加工效果。

第六步:组装和调试。

齿模制作完成后,需要将各个零部件进行组装。

组装包括将齿模母件与其他配件(如轴、销等)进行连接,并进行调试。

调试的目的是确保齿模的各个部分能够正常工作,齿轮或齿条的传动效果良好。

第七步:表面处理。

为了提高齿模的表面硬度和耐磨性,还可以进行表面处理。

常用的表面处理方法包括镀铬、氮化和喷涂等。

通过这些处理,可以使齿模具有更好的抗腐蚀性和耐磨性,从而延长其使用寿命。

总结:齿模制作是一个复杂而精密的过程,需要经过设计、制作、加工、热处理、电火花加工、组装和调试等多个步骤。

齿轮模具设计要点齿轮模具设计是机械设计中的重要环节,它直接关系到齿轮零件的质量和性能。

在进行齿轮模具设计时,需要考虑以下要点:一、齿轮模具材料的选择齿轮模具的材料选择直接影响到模具的使用寿命和生产效率。

常见的齿轮模具材料有工具钢、高速钢和硬质合金等。

在选择材料时,需要根据齿轮的使用环境和要求,考虑其强度、硬度、耐磨性等因素,以确保模具的耐用性和稳定性。

二、齿轮模具的结构设计齿轮模具的结构设计需要考虑到齿轮的形状、尺寸和精度要求。

在设计过程中,需要确保模具具有足够的刚度和稳定性,以保证齿轮的精度和质量。

同时,还要考虑到模具的易制造性和易维修性,以提高生产效率和降低成本。

三、齿轮模具的加工工艺齿轮模具的加工工艺包括切削加工、热处理和表面处理等。

在进行加工工艺选择时,需要考虑到模具材料的特性和齿轮的要求。

切削加工时,需要选择合适的刀具和切削参数,以确保加工精度和表面质量。

热处理时,需要控制好加热温度和冷却速度,以提高模具的硬度和耐磨性。

表面处理时,可以采用镀铬、喷涂等方法,以提高模具的耐蚀性和润滑性。

四、齿轮模具的装夹和调试齿轮模具装夹和调试是确保模具正常运行和齿轮精度的关键环节。

在装夹过程中,需要采用合适的夹具和装夹方式,以确保齿轮的定位和固定。

在调试过程中,需要通过调整模具的位置和间隙,以达到齿轮的精度要求。

同时,还需要进行试模和试切,以验证模具的性能和可靠性。

五、齿轮模具的维护和保养齿轮模具的维护和保养是确保模具长期稳定运行和延长使用寿命的重要措施。

在使用过程中,需要定期清洁模具表面和润滑模具零件,以防止腐蚀和磨损。

同时,还需要定期检查模具的磨损和损坏情况,及时更换和修复模具零件,以保证齿轮的精度和质量。

齿轮模具设计要点涵盖了材料选择、结构设计、加工工艺、装夹调试和维护保养等方面。

只有在考虑到这些要点的基础上,才能设计出质量优良、使用寿命长的齿轮模具,为齿轮零件的生产提供可靠的保障。

塑胶齿轮模具设计齿轮传动是机械传动件中应用最广的一种传动方式,而塑胶齿轮作为齿轮产品中的一种,在各领域中的应用也越来越广泛,塑胶齿轮质轻、传动噪音低,而且随着塑料工业的发展,齿轮耐高温、承受高负载的能力也越来越强,甚至在许多场合都可替代金属齿轮。

齿轮传动要求准确、平稳、均匀;特别是高端产品对齿轮的精度要求更高。

塑胶齿轮模具作为高效、批量、稳定的成型设备,其结构、制造工艺尤为重要。

本公司拥有十多年齿轮模具制造的经验,并且与国外许多同行均有密切的技术交往,通过吸收、消化国外同行的许多丰富经验,而且自主创新许多结构、改善生产工艺,形成了较为完善的中高端塑胶齿轮制造技术,现将本公司的齿轮制造技术介绍给国内同行,以期大家一起进步,共同促进国内塑胶齿轮技术的提升。

一、塑胶齿轮结构⑴、塑胶制品重要的特征是公称壁,公称壁的厚度将影响部件的强度、成本、重量和精度。

塑胶制品的公称壁厚在范围内时,注塑成型制品效果最好;2-3mm 是塑胶制品中较常用的尺寸。

塑胶制品不能达到完全平均胶厚,对于低收缩率的材料,公称壁厚变化应控制在25%以下,对于高收缩率的材料,公称壁厚变化控制在15%以下。

如图1所示,局部位置胶厚不均匀将影响到齿轮胶位厚精度得到了改善。

⑵、修圆角当两个壁在部件中相交形尖角时,在该处可以出现应力集中和流动性降低,可以通过把夹角修成圆角,可使应力分布到较大区域内,同时提高材料的流动性,较大的圆角半径可以减少应力集中,但材料截面积加大,影响产品收缩,内角修圆时,建议修圆半径为公称壁厚的25%,如图3所示。

⑶、加强筋当齿宽高度较大时,为增强齿轮的刚性,必须增加适当加强筋,为便于填充、排气和脱模,加强筋的高度不应大于公称壁厚的倍,对于高收缩率的材料,加强筋的厚度大约取公称壁厚的一半,对于低收缩率的材料可以取公称壁厚的75%。

当齿轮承受较大负载时,可采用(如图4)加强筋形式,但靠近加强筋处齿形精度将受一定影响,当齿轮承受负载不大时,为保证齿形精度,同时又有足够的强度,可采用(如图5)加强筋形式。

毕业设计任务书

一、设计题目:

塑料齿轮模具设计

二、设计要求:

1.目的

综合运用所学专业理论知识和技能结合实际生产选题、对学生作较全面的模具设计技能训练,掌握塑料工艺及模具的设计方法和步骤培养

学生的初步设计能力,为毕业后适应模具专业岗位打好基础。

2.主要内容

明确任务、对塑料齿轮件进行工艺性分析、工艺计算;分型面的选择浇注系统的设计;合模导向机构的设计;脱模机构的设计;与排气系统的设计;温度调节系统的设计;绘制模具的总装配图;主要零件的零件图

3.进度安排

4.具体要求

设计“塑料齿轮”工艺方案;模具结构设计;模具部分零件设计。

用AutoCAD绘制模具总装图(绘图比例1:1,)一张,零件图(绘图比例1:1,打印图纸)4张;编写设计说明书(不少于6000字)。

上交电子文档和打印文档。

指导教师(签字):

年月日

哈尔滨职业技术学院印制。

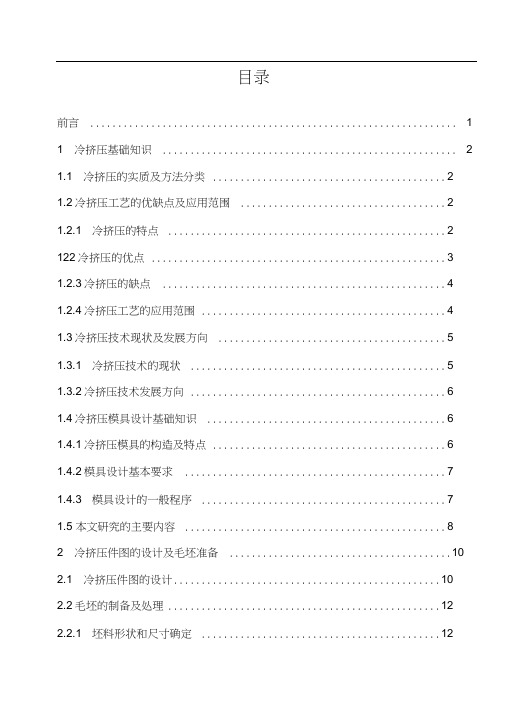

目录前言 (1)1 冷挤压基础知识 (2)1.1 冷挤压的实质及方法分类 (2)1.2冷挤压工艺的优缺点及应用范围 (2)1.2.1 冷挤压的特点 (2)122冷挤压的优点 (3)1.2.3冷挤压的缺点 (4)1.2.4冷挤压工艺的应用范围 (4)1.3冷挤压技术现状及发展方向 (5)1.3.1 冷挤压技术的现状 (5)1.3.2冷挤压技术发展方向 (6)1.4冷挤压模具设计基础知识 (6)1.4.1冷挤压模具的构造及特点 (6)1.4.2模具设计基本要求 (7)1.4.3 模具设计的一般程序 (7)1.5 本文研究的主要内容 (8)2 冷挤压件图的设计及毛坯准备 (10)2.1 冷挤压件图的设计 (10)2.2毛坯的制备及处理 (12)2.2.1 坯料形状和尺寸确定 (12)222坯料的软化处理 (12)223 坯料表面处理及润滑 (13)2.3 冷挤压工艺方案设计 (14)2.4 冷挤压模具材料 (15)3 挤压力的估算及挤压设备的选择 (16)3.1 影响单位挤压力的主要因素 (16)3.2冷挤压力的估算及压力机选择 (18)4 模具结构设计 (19)4.1 凹模设计 (19)4.1.1 凹模的结构形状设计 (20)4.1.2凹模各部分尺寸的设计计算 (20)4.2上模部分结构设计 (23)4.3 导向装置 (24)4.4 卸料装置 (25)4.5凹模压板紧固螺钉计算 (26)4.6模具总体结构 (26)5 凸、凹模失效形式及分析 (28)5.1 凸模失效形式及分析 (28)5.1.1凸模失效原因 (28)5.1.2 凸模失效形式 (28)5.2凹模失效形式及分析 (31)5.3 齿轮部分冷挤压的相关问题 (32)6 技术经济分析 (34)7 结论 (36)致谢 (37)参考文献 (38)附录 A (39)附录 B 译文 (40)附录 C 外文资料 (51)、八、,刖言随着家用电器产量的迅速猛增,对锻压行业的工艺技术水平提出了更高的要求,突出的问题就是以少无切屑毛坯为核心的合理选择变形方式,提高材料利用率和制件尺寸精度、减少机械加工工时、降低能耗、提高生产率。

目录摘要 (1)关键词 (1)Abstract (1)Key words (1)1 材料与成型方法 (2)1.1 材料 (2)1.1.1 材料的基本特性 (3)1.1.2 主要用途 (3)1.1.3 成型特点 (3)1.1.4 成型工艺 (3)1.2成型方法 (3)1.2.1 注塑成型原理 (3)1.3塑件的工艺性分析 (3)1.3.1 塑件 (3)1.3.2 计算塑件的体积与质量 (4)1.3.3 塑件注射工艺参数的确定 (4)2注塑机的选择 (4)3 注射模的结构设计 (5)3.1 模具型腔数目的确定和型腔的排列方式 (5)3.1.1 模具型腔数目的确定 (5)3.1.2 型腔的排列方式 (5)3.2 分型面的选择 (5)3.2.1 分型面的选择原则 (5)3.2.2 分型面的确定 (6)3.2.3模具建模 (6)3.3排气系统设计 (7)3.4 浇注系统设计 (7)3.4.1 浇注系统设计原则 (7)3.4.2 主流道设计 (7)3.4.3 冷料穴的设计 (8)3.4.4 流道设计 (8)3.4.5 浇口设计 (8)3.5 模具设计的有关计算 (9)4 型腔压力的估算 (9)4.1 型腔压力估算公式 (9)4.2 浇注系统的平衡进料 (11)5 凹模深度和型芯高度 (11)6 导向与定位机构设计 (12)6.1 导向机构的组成 (12)6.2 导向机构的功能 (12)6.3 导向机构设计 (11)6.3.1 导柱设计 (12)6.3.2 导套设计 (13)7 脱模机构设计 (13)7.1 脱模机构设计原则 (13)7.2 推管脱模机构 (13)7.3 导向装置及复位装置 (13)8 模具加热和冷却系统的设计 (14)9 模具闭合高度的确定 (14)10 注射模相关参数的校核 (14)10.1 注塑机锁模力校核 (15)10.2 模具与注塑机安装部分相关尺寸校核 (15)10.3开模行程校核 (15)11 绘制总装图 (15)12 所设计模具的工作原理 (16)13 注射模的试模 (16)13.1 模具安装 (16)13.2 试模 (16)14 塑件的工艺优化分析 (17)14.1 Moldflow模塑分析简介 (17)14.2 Moldflow分析 (17)15 小结 (19)致谢 (19)参考文献 (20)齿轮注射模具设计摘要:模具行业是一个高新技术密集型,而且又重视经验的产业。

齿轮设计步骤

齿轮设计步骤主要包括以下几个方面:

1. 确定齿轮的使用要求和工作条件,如承受的负荷、转速、工作环境等。

这些参数将决定齿轮的材料、尺寸和齿形等。

2. 选择合适的齿轮模数和齿数。

齿轮的模数和齿数是直接影响齿轮传动效率和承载能力的关键因素,应根据设计要求合理选择。

3. 设计齿轮的几何尺寸和齿形。

这包括齿轮的啮合角、齿顶高、齿根圆弧半径、侧面压力角等参数的计算和优化,以确保齿轮传动的可靠性和效率。

4. 绘制齿轮的图样和工艺流程,包括轴孔、键槽、齿轮齿面加工等细节。

这些细节的设计和制造将影响齿轮的装配和使用效果。

5. 进行齿轮的CAD模型设计和仿真分析,以验证齿轮传动的可靠性和性能。

在这个步骤中,需要使用专业的CAD软件和仿真工具,并进行多种负荷和条件下的仿真分析。

6. 根据设计要求制造齿轮,并进行质量检测和装配调试。

在制造过程中,需要注意齿面加工、热处理、表面处理等细节环节,以确保齿轮具有较高的质量和性能。

以上就是齿轮设计的主要步骤,必须在专业的知识和工具支持下完成,以确保设计和制造的质量和效果。

齿轮模搓牙模设计

一、齿轮模搓牙模的设计原理

齿数是指齿轮上的齿数,齿数的设计需要根据具体的传动要求和工作条件来确定,常见的有整数齿数、分数齿数等。

模型参数是指齿轮模搓牙模的各项参数,包括基圆半径、压力角、模数、齿高等。

这些参数的选取需要考虑到齿轮的强度、耐磨性等要求,一般也是根据标准进行设计。

二、齿轮模搓牙模的制造工艺

首先,材料选择是制造齿轮模搓牙模的第一步。

一般选择具有良好耐磨性、高强度和高硬度的材料,如合金工具钢等。

其次,车削加工是制造齿轮模搓牙模的关键步骤。

在车削加工中,需要根据设计要求和模型参数将齿轮模搓牙模的外形进行车削加工,保持齿轮的齿形曲线和几何形状的一致性。

最后,热处理是齿轮模搓牙模制造中的重要环节。

通过热处理可以改变齿轮模搓牙模的材料组织和硬度,提高其耐磨性和强度。

三、齿轮模搓牙模的检测方法

光学检测是利用光学原理对齿轮模搓牙模进行检测,通过光学设备观察模具表面的齿形曲线,判断其是否符合要求。

这种方法可以快速、准确地检测齿轮模搓牙模的齿形。

接触式检测是通过将齿轮模搓牙模与齿轮进行测试,通过齿轮与模具的接触来检测其齿形的准确性。

这种方法需要借助专业设备,适用于大批量生产。

影像检测是利用高精度的数码相机对齿轮模搓牙模进行拍摄,并通过图像处理技术来分析齿形曲线和几何特征。

这种方法具有非接触、高精度等优点。

综上所述,齿轮模搓牙模的设计、制造和检测是齿轮生产中至关重要的环节。

通过合理的设计原理、精细的制造工艺和准确的检测方法,可以保证齿轮模搓牙模的质量和性能,实现齿轮传动的准确性和可靠性。

模具毕业设计89型星齿轮的注塑模设计注塑模具是模具中的一种,是用于注塑成型的模具。

注塑模具的设计是模具工程的重要环节。

本文将重点介绍89型星齿轮的注塑模具设计。

首先,注塑模具设计需要进行产品分析。

根据产品分析,了解产品的结构、功能和尺寸要求,以及注塑工艺的要求。

89型星齿轮属于齿轮类产品,具有较高的强度和精度要求。

在产品分析的基础上,确定注塑模具设计的目标和要求。

其次,进行注塑模具的结构设计。

注塑模具一般由模具座、模芯、模具板、导向装置、顶针、弹簧等组成。

根据产品的尺寸和结构要求,设计模具座的外形和尺寸,确定模芯和模具板的形状和尺寸,设计合理的导向装置和顶针等。

接下来,进行注塑模具的流道设计。

流道是注塑模具中的一部分,用于将塑料熔料注入到模具腔中。

在注塑模具设计中,流道的设计直接影响到注塑成型过程的质量和效率。

对于星齿轮这样的齿轮产品,需要考虑流道的位置和尺寸,以保证塑料熔料能够均匀地填充整个模具腔。

最后,进行注塑模具的冷却系统设计。

冷却系统是注塑模具中的关键部分,用于快速冷却注塑件,以便实现快速成型。

对于89型星齿轮这样的齿轮产品,需要设计合理的冷却系统,以确保注塑件能够快速冷却并保持精度。

在注塑模具设计的过程中,还需要考虑其他的因素,如模具材料的选择、模具表面处理、模具开合机构设计等。

同时,还需要进行模具的结构分析和模具装配图的绘制等。

综上所述,注塑模具设计是一项复杂而重要的工作。

在89型星齿轮的注塑模具设计中,需要进行产品分析、结构设计、流道设计和冷却系统设计等工作。

通过合理的设计,可以实现高质量的注塑成型,并满足产品的要求。

齿轮模具设计

专业班级: ______________________

姓名: _______________________________ 学号: _____________________________

指导教师: ______________________________ 设计时间: _______________________________

物理与电气工程学院

2015年6月20日

F面一图1-1所示的齿轮为例,介绍CREO2.0模具设计的一般过程。

图1-1齿轮模型

1.1.1参照零件的布局

(1)启动CREO2.0,执行“文件”中的“设置工作目录”命令,选择一个合适的工作目录。

(2)选择下拉菜单“文件”,“新建”命令对话框。

在“新建”对话框中的“类型”选项中选择“制造”,“子类型”中选择“模具型腔”,在名称文本框中输入模具型腔的文件名为“ chuitou,同时取消选择“使用默认模板”复选框,如图1-2所示。

单击“确定”按钮,在弹出的“新文件选项”对话框,选择

“ mmn s_mfg_mold ”模板,如图1-3所示。

单击“新文件选项”对话框中的“确定”按钮,进入模具设计模块。

图

本

石二

4 m 3

一匡览亠亠一蚁宰 和总

零

渎

制红

格

捉

布

记

标 Fxa p%

虫 C1B 卡

冋

鱼 SOOOOOO

阪宝件 •掘貝型腔 Ejcpizt :»L "1 皿皿

了臭里

(3)单击“模具制造“工具栏上的“模具型腔布局”按钮总,弹出“打开” 对话框,同时弹出“布局”对话框,如图1-4所示。

(4)在“打开”对话框中选择“ chuitou.prt”零件后,单击“打开”按钮,弹出“创建参照模型”对话框,如图1-5所示。

在“创建参照模型”对话框中选择“按参照合并”单选框,单击“确定”按钮接受默认的参照模型名称。

(5) 单击“布局”对话框中的“参照模型起点与定向”选项区域中的拾取箭

头,出现浮动参照模型窗口,同时出现“坐标系类型”菜单管理器,如图

1-6

所示。

图1-4 “布局”对话框 图1-5 “创建参考模型”对话框

1.1.2设置收缩率

(1)单击“模具制造”工具栏上的“按比例收缩”按钮•,弹出“选取” 对话框,按照提示单击任何一个参照模型,选中的模型变成红色。

(2)在弹出的“按比例收缩”对话框中选择“ 1+S”收缩率公式,选中参

照模型中的坐标系PRT_CSYS_DEF,在“收缩率”文本框中输入0.005,如图1-8所示。

(3)单击“按比例收缩”对话框中的“确定”按钮,即可完成全部零件的

收缩率设置。

图1-8设置按比例收缩参数

1.1.3创建工件

创建工件步骤如下:

(1)选择“模具”菜单管理器中的“模具模型”,“创建”,“工件”,“自动” 命令,将弹出“自动工件”对话框,选择MOLD_DEF_CSYS坐标系作为模具原点,从“形状”下拉列表中选择工件的形状为“标准矩形”,单位为mm,并接受默认的工件名称,图形区中将显示包容零件的工件,如图1-9所示。

(2)“偏移”选项区的数字由灰色变成可操作的黑色,在统一“统一偏距” 文本中输入20,单击ENTER键,在图形区显示各方向尺寸边界。

在“整体尺寸” 区的“X,Y+Z型腔,-Z型腔”文本框中输入1-10所示的数据,单击“确定”按钮,完成工件的设置。

图1-10设置整体参数及其工件结果1.1.4创建分型面

(1)

单击“模具制造”工具栏上的“分型曲面”按钮,方式。

(2)单击工具栏上的“拉伸” 口,选择MOLD_FRONT 绘制分型平面.进入分型面创建平面为基准平面

图1-9包容零件工件

1-13创建分型平面

(3)在草绘界面中绘制一条直线。

单击“完成”结束

(4)在拉伸界面中,以MOLD_FORNT面为基准同时向两侧拉伸70mm。

单击“完成”结束。

创建一张分型面。

分割体积块

(1)单击“模具制造”工具栏上的“分割工件”按钮匡1,弹出“分割体积块”菜单,如图1-14所示。

选择“两个体积块”,“所有工件“,“完成”命令, 弹出“分割”对话框,如图1-15所示。

(2)在图形区选择上一步所创建的分型曲面作为分割曲面,单击“选取” 对话框中的“确定”按钮,然后再单击如图1-15所示的“分割”对话框中的“确定”按钮。

(3)系统弹出“属性”对话框,如图1-16所示。

在“名称”文本框中输入“CORE”,单击“属性”对话框中“确定”按钮,创建体积块,如图1-17所示

(4)系统弹出另一个“属性”对话框。

在“名称”文本框中输入“CAVITY ”,单击“属性”对话框中的“确定”按钮,创建体积块,如图1-19所示。

1.1.5抽取模具原件

(1)单击“模具制造”工具栏上的“模具元件”按钮圄,在弹出的“创建模具元件”对话框中单击“选择全部体积块”按钮,选择所有的模具体积块,如

图1-20所示。

图1-15 “分割”对话

框

图1-19着色体积块

图1-20 “创建模具元件”对话框

(2)单击“确定”按钮,完成模具兀件抽取

1.1.6浇注系统

(1)单击右键“模具”菜单中的“特征”,“型腔组件”,“实体”,“切减材料”,“旋转实体/完成”命令。

此时系统打开“旋转”操控面板。

(2)在图形窗口中单击鼠标右键,并在弹出的快捷菜单中选择“定义内部

草绘”命令,打开“草绘”对话框。

选取基准平面“MOLD_FRONT ”为草绘平

面,系统将自动选择基准平面“ MOLD_RIGHT ”为“右”参照平面。

然后单击鼠标中键,进入草绘模式。

(3)绘制图1-21所示的二位截面,并单击“草绘器工具”工具栏上的“完成”按钮,完成草绘操作,返回“旋转”操控板。

(4)单击“旋转”操控板右侧的“完成”按钮,完成主流道创建,如图1-22 所示。

此时,系统将返回“特征操作”菜单

1.1.7

铸模与开模仿真

(1)单击右侧“模具”菜单中的“铸模”命令,系统弹出“铸模”菜单。

单击“创建”命令,并在消息区的文本框中输入名称为zhumo,如图1-23所示

匚〉输入專f牛名称[FRTO002] : zhuino

图1-23输入铸模文件名称

(2)单击ENTER键,完成产品的填充。

(3)单击“模具制造”工具栏上的“开模仿真”按钮,选择菜单“定义间距”,“定义移动”命令,选择凹模,单击“选取”对话框中的“确定”按钮,选择如图1-24所示的表面为移动方向,在“消息区”输入移动距离为100,单击“确定”按钮。

(4)重复上述步骤,选择如图1-25所示的凸模和移动方向平面。

并输入移动距离为-100。

(5)选择“模具空”,“定义间距”,“完成”,完成开模仿真,如图1-26所示。

(6)选择下拉菜单中“视图”,“分解”,“取消分解视图”命令,视图又回到原来的装配模型。

选择下拉菜单中的“视图”,“分解”,“分解视图”命令,视图可以恢复到开模状态。

拖症害向

图1-26开模仿真结果。