功能性橡胶在汽车底盘上的应用PPT课件

- 格式:ppt

- 大小:1.77 MB

- 文档页数:16

橡胶及其在汽车上的应用----何烈秋1.橡胶的特性及其组成成分1.1橡胶的特性橡胶是一种有机高分子化合物,是工业上用途广泛的工程材料。

它的独特性能就是具有高弹性。

弹性对物体加以外力就可使之变形,外力刚一失去,它又恢复原状——这就是弹性变形最明显的表现。

橡胶这种极为可贵的高度弹性,是其它任何工程材料所没有的。

机械性能有一定的机械强度,有缓和冲击、吸收震动的能力,物理性能耐磨、绝缘、不透水、不透气等优良性能。

特种性能某些特种合成橡胶还具有耐油、耐腐蚀、耐热、耐寒、耐燃、耐老化、耐辐射等特点。

改性橡胶——未经硫化的橡胶还能与某些树脂参合改变性能。

复合橡胶——与其他材料(Ex金属、纤维、塑料、石棉、软木)结合而组成兼有两者特点的符合材料。

由于橡胶具有上述可贵的性能,因此,现在用橡胶制造的型材(Ex胶管、胶带、胶板)和其他制品,已有几万个品种,广泛地用于国民经济的各个部门,起到其他材料所不能替代的重要作用。

1.2 橡胶的结构橡胶的一系列特有性能是由它本身的分子结构而决定的。

橡胶的分子结构有:线型、支链型、体型三种类型。

未经硫化的生胶和乳胶是线型的或含有支链型的分子。

硫化后的橡胶则是体型结构。

我们常见的大块生胶或牛奶般的乳胶,它们里面就是由许多细长而又很大柔顺性和流动性的线型分子链所组成。

通常,这种长链的橡胶分子往往卷曲成无规则、其乱如麻的线团,并且相互缠曲;当受到外力拉伸时,分子链就伸直,外力去除后,又恢复成卷曲状态,这就是橡胶高弹性的来源。

硫化后,不同分子链之间相互连接成立体网状结构,这种网状结构就是我们所说的体型结构,它使橡胶的物理机械性能得到全面的增强,从而具有实际的使用价值。

1.3 橡胶的成分橡胶的主要成分是生橡胶——天然的或合成的。

生橡胶是一种不饱和的橡胶烃——烯烃,它是线型的或含有支链型的长链状分子,分子中含有不稳定的双键,所以性能上有许多缺点,(例如受热发粘、遇冷变硬)不能直接用来制造橡胶制品。

特种橡胶以其特殊优异的性能於多个领域取代普通橡胶制品,尤其是汽车行业。

根据汽车不同橡胶部件的具体要求,也要相应地选用不同的特种橡胶材料。

汽车用各种高压胶管渐采用特种橡胶,以满足更高性能要求用于汽车的橡胶部件很多,并在汽车系统中发挥着不同的作用,如胶带用于运动传输,密封件用于支撑径向或往复运动部件,垫片和O形圈用于密封油或燃油,胶管用于输送液体或气体,膜片用于控制流体或气体等。

用途不同,对所用橡胶的种类、性能等的要求也不同。

要根据材料的耐燃、耐油、耐热以及低温柔性和密封能力等来选择使用。

有时,同一装置也可能选用不同的材料,主要取决于应用温度、燃油和油品的种类以及汽车的设计要求。

汽车发动机同步带同步带用于带动曲轴凸轮同步运转。

同金属链条相比,同步带可以有效降低带与链轮的接触噪音,也不需要润滑,而且具有轻量化的特点。

同时,由于其柔韧性,也可适用于多轴驱动。

在曰本,有70%以上的小汽车使用同步带,在欧洲则高达80%以上。

以前橡胶同步带主要采用氯丁橡胶(CR)覆盖胶。

而氢化丁橡胶(HNBR)具有更优越的性能,因此在汽车用同步带获得了更多应用。

HNBR综合性能比CR优胜,在较宽的温度范围内具有稳定的复数模量、较好的低温性能、耐热和耐臭氧性能、优异的耐屈挠性能和良好的耐油性。

在胶带功能试验中,HNBR同氯丁橡胶(CR)覆盖胶相比,在相同的运转时间下前者的耐热水平高出40°C。

同时,HNBR的寿命是CR的2倍,耐久性超过了10万公里。

密封件和垫片密封系统主要用于阻止液体或其它材料泄露。

有时用金属、塑料或织物制造密封件,但更多的是使用橡胶。

当发动机和传动系统使用石油系列润滑油时,密封材料一般选用丁(NBR)、丙烯酸酯橡胶(ACM)、硅橡胶(VMQ)或氟橡胶(FPM)。

发动机用油要求寿命长、粘度低(节油)、高温下润滑平稳等,因此通常发动机油含有多种添加剂。

NBR在净化剂、防老剂和抗磨剂环境中会受到严重破坏,而HNBR、FPM、ACM在高温下置于含添加剂的油中长时间浸泡後,还能保持较好的强度性能。

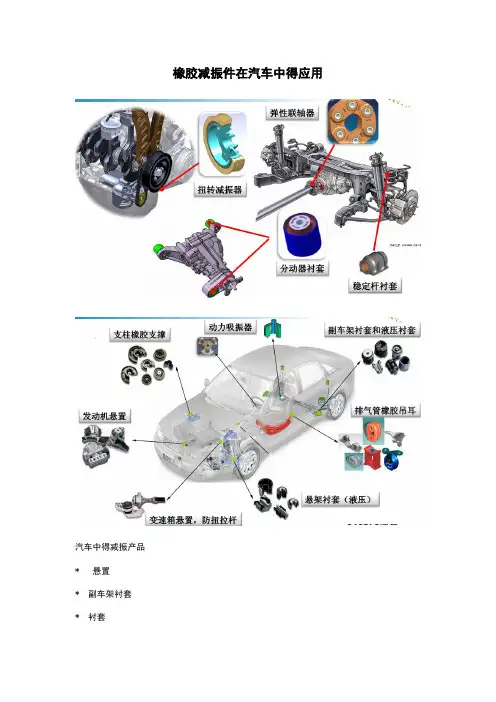

橡胶减振件在汽车中得应用汽车中得减振产品* 悬置* 副车架衬套* 衬套* 液压衬套液压衬套* 曲轴扭转减振器* 排气管吊耳* 动力吸振器动力吸振器* 支柱上支撑一、动力总成悬置系统(一)、功能1、降低动力总成振动向车身得传递2、衰减由于路面激励引起得动力总成振动衰减由于路面激励引起得动力总成振动3、控制动力总成位移与转角(二)、设计目标1、系统得最高阶固有振动频率应小于发动机工作中得最小激振频率得动机工作中得最小激振频率得00、717717倍倍2、系统得最低阶固有振动频率应大于发动机怠速动机怠速00、55阶激振频率阶激振频率3、尽可能多得实现各自由度间得解耦4、系统在系统共振频带内应有较大得阻尼值5、动力总成在诸如汽车起步、制动、转向得特殊工况下位移值不能超过允许取值(三)、前驱横置动力总成悬置系统常见布局形式* 三点支承加扭转支撑杆1、优点:悬置布置方便,便于安装2、缺点:跳动与发动机扭矩有关跳动与发动机扭矩有关,纵摇与跳动相关纵摇与跳动相关,悬置载荷变化较大悬置载荷变化较大,对副车架得共振与冲击振动敏感* 低扭矩轴系统1、优点:悬置布置方便,便于安装,跳动与纵摇及扭矩分离良好2、缺点缺点:纵摇模态与发动机转动较难平衡纵摇模态与发动机转动较难平衡,对副车架共振与冲击振动敏感对副车架共振与冲击振动敏感* 平衡扭矩轴系统1、优点:跳动与纵摇几扭矩解耦性良好2、缺点缺点::纵横模态与发动机转动之间调整较难纵横模态与发动机转动之间调整较难,悬置布置及连接较难悬置布置及连接较难* 纯扭矩轴系统纯扭矩轴系统1、优点:跳动与纵摇及扭矩完全解耦2、缺点::悬置布置连接困难悬置布置连接困难,特别对于手动变速箱特别对于手动变速箱(四)、动力总成悬置结构特点* 长方形液压悬置1、自动防故障装置得设计;2、在垂直方向上刚度可调性较好在垂直方向上刚度可调性较好3、静态刚度较低(前后方向,垂直方向);4、侧向刚度较高 ((右图a得悬置侧向静态态刚度低));5、在垂直方向上有良好得隔振性能;* 轴对称液压悬置轴对称液压悬置1、自动防故障装置得设计;2、在垂直与径向上刚度可调性较好在垂直与径向上刚度可调性较好 ;3、静态刚度较低;4、侧向刚度较高;5、在垂直方向上有良好得隔振性能;* TrucuckTuuff”液压悬置1、自动防故障装置得设计2、没有载荷通过卷轴3、限位行程更长;4、为了调节刚度,可以很容易调整悬置得安装角度* 衬套型液压悬置1、自动防故障装置得设计2、在垂直方向上刚度可调性较好 ;3、静态刚度较低;4、在垂直方向上有良好得隔振性能;5、动静态性能(同液压拉杆类似液压拉杆衬套)。