各类机床夹具

- 格式:ppt

- 大小:1.41 MB

- 文档页数:57

机床夹具的分类按夹具的使用范围,可将其划分为以下几类:1)通用夹具例如车床的三爪自定心卡盘、四爪单动卡盘、顶尖、拨盘、及花盘等;铣床用的平口虎钳、分度头及回转工件台等;平面磨床上的电磁吸盘等。

这些夹具通用性强、应用非常广泛,一般已标准化,并由特地的专业工厂生产,常作为机床的附件供应给用户。

2)专用夹具这是为某一特定工件的特定工序而特地设计的夹具(图2-55)。

专用夹具广泛应用于批量生产中。

3)通用可调夹具这类夹具的特点是夹具的部分元件可以更换,部分装置可以调整,以适应不同零件的加工。

针对成组加工中某一工序而设计制造的可调整夹具,称为成组夹具(图2-56)。

通用可调整夹具与成组夹具相比,加工对象不很明确,适用范围更广一些。

4)组合夹具它是由一套预先制造好的标准元件组合而成(图2-57)。

这些元件具有各种不同外形、尺寸和规格,并具有良好的互换性、耐磨性和较高的精度。

依据工件的工艺要求,可将不同的组合夹具元件像搭积木一样,组装成各种专用夹具。

使用完毕后,元件可便利地拆开,洗净后存放起来,待需要时重新组装成新的夹具。

组合夹具由于它的敏捷和通用,使生产预备周期大大缩短,同时能节省大量设计、制造夹具的工时和材料,特殊适用于新产品试制、单件小批生产和临时性生产任务。

5)随行夹具这是一种在自动线或柔性制造系统中使用的夹具。

工件安装在夹具上,夹具除完成对工件的定位和夹紧外,还载着工件由输送装置送往各机床,并在机床上被定位和夹紧。

划分夹具类型的方式还有许多。

若按夹具所使用的机床来划分,可分为钻床夹具、铣床夹具、车床夹具等;若按夹具所采纳的夹紧动力源可把夹具分为手动夹具、气动夹具、液压夹具等。

机床夹具类型机床夹具是机械加工中不可或缺的部件,它能够夹持并稳定工件,使其在机床上得到加工。

机床夹具根据夹持方式、夹持位置、夹持力等不同特点,分为多种类型,本文就来详细介绍几种常见的机床夹具类型。

1. 机械夹具机械夹具是机床夹具中最常见的一种,它通过手动调节和旋转螺栓,实现工件的夹持和松开。

机械夹具的夹持力来源于机械结构,其结构简单、可靠性高,可以用于多种不同形状和大小的工件加工。

但机械夹具夹持力较小,不适合大型和重型工件的夹持。

2. 液压夹具液压夹具是一种通过液压力传递实现夹持的机床夹具,其具有夹持力大、稳定性好、操作简便等优点。

液压夹具主要由夹紧缸、油缸、油泵、控制阀等组成,其夹持力可以通过调节液压压力来实现,因此,液压夹具广泛应用于大型和重型工件的加工。

3. 气动夹具气动夹具是一种通过气压控制实现夹持的机床夹具,其工作原理与液压夹具类似,但液体被气体替代。

气动夹具的夹持力可以通过调节气压来实现,具有夹持力大、操作简单、速度快等优点。

气动夹具主要适用于中小型工件的夹持。

4. 电磁夹具电磁夹具是一种通过电磁力实现夹持的机床夹具,其特点是夹持力大、变化快、反应灵敏。

电磁夹具广泛应用于中小型工件加工,如线切割、电火花加工、铣削等。

5. 捏合夹具捏合夹具是一种通过多个夹持点同时夹持工件的机床夹具,其特点是夹持力均匀、夹持不变形、适合特殊形状的工件夹持。

捏合夹具主要适用于特种工件的加工,如轮毂、凸轮等。

以上仅是机床夹具的部分类型,随着科技的不断发展,新型机床夹具不断涌现,使机床加工效率不断提高,同时也拉动着不同行业的发展。

总之,机床夹具作为机械加工中必不可少的部件,不仅对工件加工质量和产量有着重要的影响,更是机床自动化程度和智能化水平的直接体现,因此,无论是机械夹具、液压夹具、气动夹具、电磁夹具还是捏合夹具,都有各自独特的优点和适合的应用场景,我们在选择机床夹具时需要结合具体加工要求进行综合考虑。

机床夹具的分类及组成机床夹具是机床加工中的重要辅助工具,它们能够使工件稳定地固定在机床上,从而保证加工的精度和效率。

根据其结构和功能的不同,机床夹具可以分为以下几类。

一、机械夹具机械夹具是最常见的一种夹具,它们通过机械原理实现对工件的夹紧。

机械夹具一般由夹具本体、夹紧机构、定位机构、传动机构和辅助装置等组成。

其中夹紧机构是机械夹具的核心部件,它能够通过旋转、滑动、压紧、吸附等方式夹紧工件。

二、液压夹具液压夹具是一种利用液压原理实现工件夹紧的夹具。

液压夹具一般由油缸、油泵、控制阀和夹具本体等部件组成。

液压夹具具有夹紧力大、夹紧稳定、操作方便等优点,适用于对精度要求高、加工量大的工件。

三、气动夹具气动夹具也是一种常用的夹具,它们通过气压原理实现对工件的夹紧。

气动夹具一般由气缸、气源、控制阀和夹具本体等部件组成。

气动夹具具有动作快速、维护简单等优点,适用于对夹紧力要求不高的工件。

四、电磁吸盘电磁吸盘是一种通过电磁原理实现工件固定的夹具。

电磁吸盘由铁芯、线圈、吸盘和控制器等部件组成。

电磁吸盘具有吸力大、操作方便、夹紧稳定等优点,适用于对工件表面没有夹紧面或夹紧面不平整的工件。

机床夹具的组成包括夹具本体、夹紧机构、定位机构、传动机构和辅助装置等。

其中夹具本体是夹具的基础部件,它能够直接与机床接触,承受加工力和夹紧力。

夹紧机构是夹具的核心部件,它通过旋转、滑动、压紧、吸附等方式夹紧工件。

定位机构能够确保工件在夹紧时的位置准确无误。

传动机构能够将夹紧力传递到夹具本体上,使其夹紧工件。

辅助装置包括液压源、气源等,能够为夹具提供必要的动力和能源。

机床夹具是机床加工中不可或缺的辅助工具,其分类和组成的不同,决定了其在不同加工场合中的应用范围和效率。

在选用和使用机床夹具时,应充分考虑其适用性、可靠性和安全性等因素,以确保加工过程的顺利进行。

机床夹具的分类及设计要求文章目录[隐藏]•一、机床夹具的分类• 1.按专业化程度分类• 2.按使用夹具的机床分类• 3.根据夹具所采用的夹紧动力源分类.•二、机床夹具的设计要求• 1.机床夹具的设计特点• 2.机床夹具的设计要求一、机床夹具的分类1.按专业化程度分类(1)通用夹具。

指已经标准化的,在- -定范围内可用于加工不同工件的夹具。

例如,车床上三爪和四爪卡盘、顶尖和鸡心夹头;铣床上的平口钳.分度头和回转工作台等。

它们有很大的通用性,一般已标准化,由专业工厂生产,并作为机床附件供给用户。

这类夹具主要用于单件、小批量生产。

(2)专用夹具。

指专为某一工件的某道工序而专门设计的夹具。

专用夹具结构紧凑、操作方便,采用各种省力机构或动力装置,可以保证较高的加工精度和生产效率。

但是,专用夹具需根据工件的加工要求自行设计与制造,周期长、费用高,产品一旦变更只能“报废”,因而只适用于产品固定且产量较大的生产中。

(3)可调夹具。

指根据不同尺寸或种类的工件,夹具的某些元件可调整或更换,以适应多种工件加工的夹具。

它的通用范围较大,适用于多品种、小批量生产。

(4)成组夹具。

指专为加工某一族(组)零件而设计的可调夹具。

经过调整(如更换、增加一些元件)夹具可以用来定位、夹紧-组零件。

(5)组合夹具。

指按某一工件中的某道工序的加工要求,由一套事先制造好的标准元件和部件组装而成的专用夹具。

这种夹具拆卸后可重新组装新夹具,故具有组装迅速、周期短、能反复使用的特点,适用于单件、小批量生产,在新产品试制和数控加工中,是一种比较经济的夹具。

(6)自动化生产用夹具。

自动化生产用夹具主要分自动线夹具和数控机床用夹具两大类。

自动线夹具有两种:一种是固定式夹具;另- -种是随行夹具。

数控机床夹具还包括加工中心用夹具和柔性制造系统用夹具。

随着制造的现代化,在企业中数控机床夹具的比例正在增加,以满足数控机床的加工要求。

数控机床夹具.的典型结构是拼装夹具。

机床夹具适用范围机床夹具是用于固定工件或刀具的工具,在机械加工中扮演着重要的角色。

它可以确保工件或刀具在加工中保持稳定,不会移动或晃动,从而提高加工效率和精度。

机床夹具的适用范围非常广泛,从小型工件到大型机体都可以使用。

本文将重点介绍机床夹具的适用范围和应用场景。

一、基本类型机床夹具的基本类型包括:手动夹具、液压夹具、气动夹具等。

手动夹具适用于小型工件,操作简单;液压夹具适用于中型工件,夹紧力大;气动夹具适用于大型工件,夹紧速度快。

除了这些基本类型以外,还有一些特殊类型的机床夹具,例如:旋转夹具、分度盘夹具、卡盘夹具、中空夹具等。

二、适用场景1. 钢板切割钢板切割通常需要使用数控等离子切割机,在切割过程中需要使用夹具将钢板固定在切割床上。

常用的夹具有板材夹具、万能夹具等。

2. 自动加工自动加工通常会使用数控机床,机床夹具的作用是将工件夹紧,以便进行切削等加工过程。

常用的夹具有强力钳、机床用三爪卡盘、机床用滑动爪等。

3. 金属冲压金属冲压通常需要用到冲床,冲床夹具的作用是夹紧工件以便进行冲压加工。

常用的夹具有油压式平衡夹具、气动式闭口夹具等。

4. 铸造和锻造铸造和锻造是制造大型机械的重要工艺,需要使用大型机床夹具。

常用的夹具有活齿夹具、自动切换夹具等。

5. 三维打印三维打印是一种新兴的制造技术,通常需要使用夹具将模型固定在打印床上进行打印。

常用的夹具有夹具平台、气囊夹具、吸盘夹具等。

三、不同材料的适用范围除了不同类型的机床夹具,不同材料的机床夹具适用范围也不同。

常用的材料包括钢、铝、铜、塑料等。

1. 钢制夹具钢制夹具适用于大型、重型工件,夹紧力强,寿命长。

但是钢制夹具的缺点是重量大,使用不方便。

2. 铝制夹具铝制夹具适用于轻型工件,重量轻,使用方便。

但是铝制夹具的缺点是夹紧力不足,易磨损。

3. 铜制夹具铜制夹具适用于高温环境下的工件,铜的导热性能好,不易变形。

但是铜制夹具的缺点是制作成本高,寿命短。

第三章 各类机床夹具3.1车床夹具在车床上用来加工工件的内、外回转面及端面的夹具称为车床夹具。

车床夹具多数安装在车床主轴上;少数安装在车床的床鞍或床身上,由于后一类夹具应用很少,属机床改装范畴,故本章不作介绍。

除了顶尖、拨盘、三爪自定心卡盘等通用夹具外,安装在车床主轴上的专用夹具通常可分为心轴式、夹头式、卡盘式、角铁式和花盘式等。

3.1.1角铁式车床夹具夹具体呈角铁状的车床夹具称之为角铁式车床夹具,其结构不对称,用于加工壳体、支座、杠杆、接头等零件上的回转面和端面,如图3—2和图4—3所示。

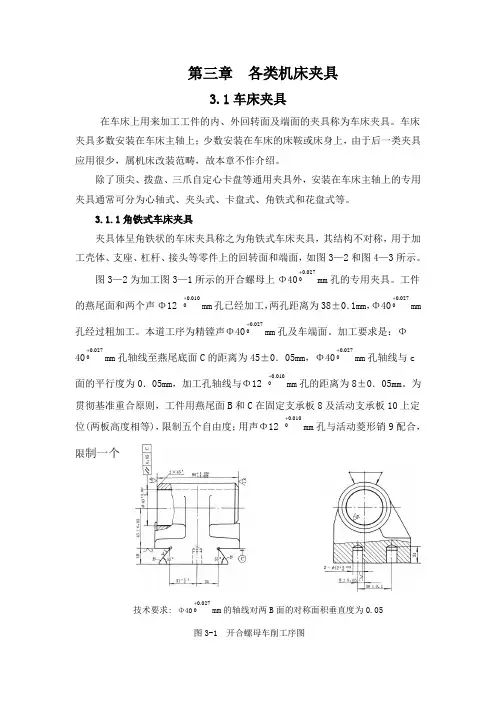

图3—2为加工图3—1所示的开合螺母上Φ40027.00+mm 孔的专用夹具。

工件的燕尾面和两个声Φ12 010.00+mm 孔已经加工,两孔距离为38±0.1mm ,Φ40027.00+mm 孔经过粗加工。

本道工序为精镗声Φ40027.00+mm 孔及车端面。

加工要求是:Φ40027.00+mm 孔轴线至燕尾底面C 的距离为45±0.05mm ,Φ40027.00+mm 孔轴线与c 面的平行度为0.05mm ,加工孔轴线与Φ12 010.00+mm 孔的距离为8±0.05mm 。

为贯彻基准重合原则,工件用燕尾面B 和C 在固定支承板8及活动支承板10上定位(两板高度相等),限制五个自由度;用声Φ12010.00+mm 孔与活动菱形销9配合,限制一个技术要求: Φ40027.00+mm 的轴线对两B 面的对称面积垂直度为0.05图3-1 开合螺母车削工序图自由度;工件装卸时,可从上方推开活动支承板l0将工件插入,靠弹簧力使工件靠紧固定支承板8,并略推移工件使活动菱形销9弹入定位孔Φ12 010.00 mm内。

采用带摆动V形块3的回转式螺旋压板机构夹紧。

用平衡块6来保持夹具的平衡。

图3-2角铁式车床夹具1、11一螺栓2一压板3~摆动V形块4一过渡盘5一夹具体6~平衡块7一盖板8一固定支承板9一活动菱形销l0一活动支承板图3-3所示为车气门顶杆端面的夹具。

夹具是一种装夹工件的工艺装备,它广泛地应用于机械制造过程的切削加工、热处理、装配、焊接和检测等工艺过程中。

在金属切削机床上使用的夹具统称为机床夹具。

在现代生产中,机床夹具是一种不可缺少的工艺装备,它直接影响着工件加工的精度、劳动生产率和产品的制造成本等。

机床夹具的种类繁多,可以从不同的角度对机床夹具进行分类。

常用的分类方法有以下几种。

(1)按夹具的使用特点分类根据夹具在不同生产类型中的通用特性,机床夹具可分为通用夹具、专用夹具、可调夹具、组合夹具和拼装夹具五大类。

通用夹具已经标准化的可加工一定范围内不同工件的夹具,称为通用夹具,其结构、尺寸已规格化,而且具有一定通用性,如三爪自定心卡盘、机床用平口虎钳、四爪单动卡盘、台虎钳、万能分度头、顶尖、中心架和磁力工作台等。

这类夹具适应性强,可用于装夹一定形状和尺寸范围内的各种工件。

这些夹具已作为机床附件由专门工厂制造供应,只需选购即可。

其缺点是夹具的精度不高,生产率也较低,且较难装夹形状复杂的工件,故一般适用于单件小批量生产中。

②专用夹具专为某一工件的某道工序设计制造的夹具,称为专用夹具。

在产品相对稳定、批量较大的生产中,采用各种专用夹具,可获得较高的生产率和加工精度。

专用夹具的设计周期较长、投资较大。

专用夹具一般在批量生产中使用。

除大批大量生产之外,中小批量生产中也需要采用一些专用夹具,但在结构设计时要进行具体的技术经济分析。

③可调夹具某些元件可调整或更换,以适应多种工件加工的夹具,称为可调夹具。

可调夹具是针对通用夹具和专用夹具的缺陷而发展起来的一类新型夹具。

对不同类型和尺寸的工件,只需调整或更换原来夹具上的个别定位元件和夹紧元件便可使用。

它一般又可分为通用可调夹具和成组夹具两种。

前者的通用范围比通用夹具更大;后者则是一种专用可调夹具,它按成组原理设计并能加工一族相似的工件,故在多品种,中、小批量生产中使用有较好的经济效果。

④组合夹具采用标准的组合元件、部件,专为某一工件的某道工序组装的夹具,称为组合夹具。

机床夹具分类摘要:机床夹具按专门化程度分为通用、专用、组合随行夹具等;按使用的机床可分为车床夹具、铣床夹具等;按夹紧动力源可分为手动、气动、液压等夹具。

(1)、按专门化程度分类1)通用夹具通用夹具是指已经标准化的,在一定范围内可用于加工不同工件的夹具。

例如,车床上三爪卡盘和四爪单动卡盘,铣床上的平口钳、分度头和回转工作台等。

这类夹具一般由专业工厂生产,常作为机床附件提供给用户。

其特点是适应性广,生产效率低,主要适用于单件、小批量的生产中。

2)专用夹具专用夹具是指专为某一工件的某道工序而专门设计的夹具。

其特点是结构紧凑,操作迅速、方便、省力,可以保证较高的加工精度和生产效率,但设计制造周期较长、制造费用也较高。

当产品变更时,夹具将由于无法再使用而报废。

只适用于产品固定且批量较大的生产中。

3)通用可调夹具和成组夹具其特点是夹具的部分元件可以更换,部分装置可以调整,以适应不同零件的加工。

用于相似零件的成组加工所用的夹具,称为成组夹具。

通用可调夹具与成组夹具相比,加工对象不很明确,适用范围更广一些。

4)组合夹具组合夹具是指按零件的加工要求,由一套事先制造好的标准元件和部件组装而成的夹具。

由专业厂家制造,其特点是灵活多变,万能性强,制造周期短、元件能反复使用,特别适用于新产品的试制和单件小批生产。

5)随行夹具随行夹具是一种在自动线上使用的夹具。

该夹具既要起到装夹工件的作用,又要与工件成为一体沿着自动线从一个工位移到下一个工位,进行不同工序的加工。

(2)按使用的机床分类由于各类机床自身工作特点和结构形式各不相同,对所用夹具的结构也相应地提出了不同的要求。

按所使用的机床不同,夹具又可分为:车床夹具、铣床夹具、钻床夹具、镗床夹具、磨床夹具、齿轮机床夹具和其他机床夹具等。

(3)按夹紧动力源分类根据夹具所采用的夹紧动力源不同,可分为:手动夹具、气动夹具、液压夹具、气液夹具、电动夹具、磁力夹具、真空夹具等。

大家知道车床夹具都有哪些类型吗?下面小编为大家简单介绍一下。

1、定心式车床夹具:在定心式车床夹具上,工件常以孔或外圆定位,夹具采用定心夹紧机构。

2、角铁式车床夹具:在车床上加工壳体、支座、杠杆、接头等零件的回转端面时,由于零件形状较复杂,难以装夹在通用卡盘上,因而须设计专用夹具。

这种夹具的夹具体呈角铁状,故称其为角铁式车床夹具。

3、花盘式车床夹具:这类夹具的夹具体称花盘,上面开有若干个T形槽,安装定位元件、夹紧元件和分度元件等辅助元件,可加工形状复杂工件的外圆和内孔。

这类夹具不对称,要注意平衡。

轴承座夹具为了保证轴承座的生产质量,提高轴承座的生产质量,除了使用机床等机械设备之外,还会使用大量的工艺装备,在这其中包括了轴承座夹具、模具、刀具以及相关辅助工具。

轴承座夹具是一种专门用于保证轴承座产品质量的生产工具,可以使得轴承座的生产工艺更加便捷。

不同的轴承座夹具,根据其不同的结构与形式、工况、设计原则都会有所不同,因此轴承座夹具的种类与样式多种多样,无论是在数量还是在样式上都占有很大的比例。

扩展资料:(一)车床类夹具特点(1)车床夹具在旋转甚至高速旋转条件下工作,因此要求夹具轴线与机床主轴轴线重合。

(2)旋转中要使机床主轴平稳,当夹具不对称时应考虑配重,配重的结构设计可参考有关资料。

(3)夹具工作在旋转的条件下,夹具体都具有圆盘形结构。

(4)注意工作时的安全性,夹具所有元件不能超出夹具体边缘,有可能从夹具中甩出的元件要采用安全措施。

(5)尽量减轻机床主轴的负荷。

夹具悬伸长度应尽量短;在保证夹具刚度前提下,质量尽可能小。

但工具(含夹具、刀具、量具与辅具等)在不断的革新中,其功能仍然十分显著。

机床夹具对零件加工的质量、生产率和产品成本都有着直接的影响。

因此,无论在传统制造还是现代制造系统中,夹具都是重要的工艺装备。

1、机床夹具的作用(1)保证加工精度用机床夹具装夹工件,能准确确定工件与刀具、机床之间的相对位置关系,可以保证加工精度。