液压系统污染控制技术

- 格式:ppt

- 大小:2.23 MB

- 文档页数:94

《液压油的污染与控制措施》1.3.1液压油的污染原因(1)潜藏在元件和管道内的污染物1)液压元件、组合键在组装前零件未去毛刺或未经过严格清洗,组装时将铸造型砂、切屑、灰尘等杂物带入零件内部。

2)液压元件经过试验后,未将通油口用堵头塞住或在运输过程中不注意将堵塞碰掉,因而在库存及运输过程中侵入灰尘和杂物。

3)安装管道时,未将管子和接头内部的水、焊渣、氧化皮等杂物冲洗干净。

4)安装螺纹时,有部分密封剂或密封带碎片,以及切屑、机械加工的毛刺等杂物未被清理干净。

(2)工作期间所产生的污染物1)油液的加剧搅拌,使油氧化引起性质变化生成沉淀物和胶质。

2)油中有一定数量的水分,在工作过程中会使金属腐蚀形成水锈。

3)系统在工作过程中因液体流动对金属表面的物理滑靴作用产生的金属粉末。

4)液压元件在工作过程中运动零件间互相摩擦,生产金属磨耗物。

5)密封件的磨耗物或碎片。

6)油箱内壁上的底漆老化,产生脱落的漆片。

(3)外界侵入的污染物1)由于油箱结构设计不佳,密封件差,容易进入会场、切屑和杂物;油箱没有清理箱内污物的窗口,造成油箱内部清理困难或无法清理;油箱容积太小,油液冷却条件差,加速油液氧化变质,乳化液或切屑液进入油箱,使油严重乳化和掺有切屑。

2)维修过程中布注意清洁,将环境周围的杂物带入油箱或管道内。

例如,在维修时不注意,把纤维织品或螺钉等物带入管道内。

3)忽视油液的过滤,有些液压系统不按系统和远见对过滤精度的要求合理地选配过滤器,而是用粗过滤器代替精过滤器,甚至根本不用过滤器;对系统使用的过滤器几年不清洗,滤网不经常检查,造成堵死或破漏致使污物侵入;换油或补油时不重视油的过滤,或把脏的油桶未经严格清洗就拿来使用,或注油时把杂物注入油箱。

4)在液压缸的活塞杆表面未设置防尘圈,这样在密封处能吸入大气中的灰尘等污物。

1)供应部门对新入库油品的质量未经检查,油品质量不易保证。

2)供应部门把装废油的桶或不洁净的桶用来装新油,使油变质。

液压系统污染的控制研究摘要:液压系统污染物是造成液压元件磨损、液压系统故障的主要原因之一,本文分析了液压系统污染的主要来源,给出了控制液压系统污染的具体措施,可为以后的生产实践起到指导作用。

关键词:液压系统污染;控制目前,液压系统被广泛的应用于各种工业领域中。

其中,作为能量传递、转换的工作介质液压油,除了对液压系统起到控制的作用外,同时还具有冷却、润滑、冲洗、防锈的作用。

一个完善的液压系统,除了具有系统设计、元件制造和维护外,液压油的清洁度也起着至关重要的作用。

搜集国内外统计资料发现,液压系统工作的不稳定和故障的出现大多数都与液压系统的污染有直接关系。

因此,分析液压系统的污染来源及危害是十分重要的,这有利于在液压系统的设计、制造和使用过程中,采取积极措施来严格控制液压系统的污染。

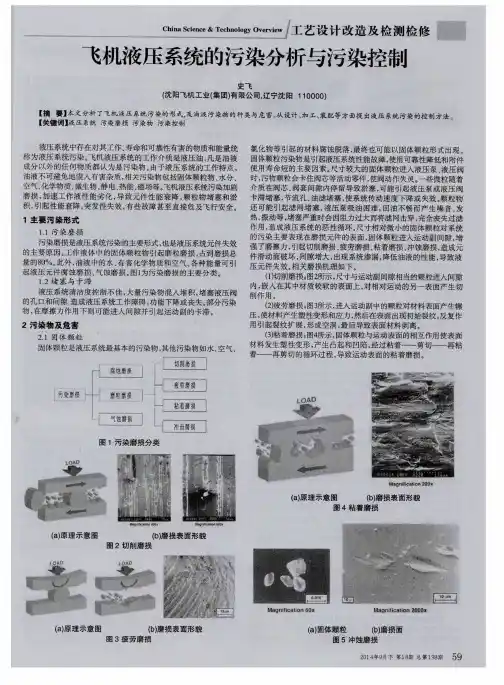

一、液压系统污染的来源导致液压系统污染的来源多种多样,按照污染物形态分,可以分为固体污染物、液体污染物和气体污染物。

其中,危害最为严重的是固体污染物。

在液压系统在制造和装配过程中,液压系统的固体污染物主要包括元器件和配管中的型砂、锈片、漆皮、焊渣、灰尘、纤维、切屑、磨料等。

在启动系统之后,随着油液的流动,这些呈颗粒状的固体污染物就会遍布整个液压系统中。

对于阀类元件,由于其运动副配合间隙较小,当运动副之间的间隙进入固体颗粒时,会导致表面划伤、加剧磨损,并且使间隙扩大,堵塞阻尼孔、节流孔,从而会导致阀的性能损坏,最终引起系统振动和液压元件的动作失灵,甚至会导致阀芯卡死,甚至有可能出现重大事故。

对于泵类元件,泵的活动部分,例如叶片泵中的转子、叶片等会因为固体颗粒的进入使其磨损加剧,从而导致其工作效率降低,甚至损坏。

对于液压缸,密封件会因为固体颗粒的存在,磨损加剧,泄漏加大,从而造成较大的功率浪费。

水分、清洗油、以及其它种类的液压油、化学溶剂、沉淀物、表面活性物质等统称为液体污染物。

一方面,当油液中的氯和硫与水结合时,会产生盐酸和硫酸,对金属材料有强烈的腐蚀性。

液压系统油液污染监控与分析对液压系统油液监测中的的污染监控越来越成为日常维护的重要环节,对于保障设备正常运行和防止重大故障的发生起着积极的作用。

01对油液中金属磨屑的监控与分析75%~85%的系统故障归因于系统中的颗粒污染。

而在油液的颗粒污染物中,金属磨屑占有20%-70%比率。

金属磨屑主要来自于元件的磨损,因而对油液中的金属磨屑进行检测可以获得有关系统内元件磨损的信息。

油液中金属磨屑的种类、形貌和含量等信息可反映元件的磨损形式、部位和程度,并能预测可能发生的故障和元件的剩余寿命,为采取必要的维修措施提供依据。

由此可见,对油液中的金属磨屑的监测是液压元件磨损检测和故障诊断的有效方法和措施。

对油液中金属磨屑的检测通常可采用光谱分析、铁谱分析、颗粒计数分析、常规理化分析和磁塞检测等方法。

并对原始数据进行数据处理、特征信息提取、以及图表分析、趋势分析和综合评价。

光谱分析能够方便地检测出油液中各种金属元素的含量;铁谱分析法可以利用显微镜观察磨屑的形貌和尺寸,可分辨磨屑的种类;颗粒计数法可直接读出不同大小颗粒的数值,直观、方便;利用光密度计可检测磨屑的相对含量;磁塞法是利用设置在系统中的磁性元件拦截和吸附油液中的金属磨屑。

当金属磨屑积累到一定量时,会通过控制系统发出电信号。

02对油液监测中的污染监控与分析对液压系统油液污染的控制,无论是防止污染物进入系统,还是采用合理的技术手段对油液进行过滤净化,都不能完全去除系统油液中的污染物。

在确定元件的污染耐受度之后,定期对油液的污染度进行检测,采取合理、有效的措施控制,确保油液的清洁度。

使得系统油液的污染度与关键液压元件的污染耐受度之间达到一定平衡。

唯有如此,元件的寿命和可靠性才能得以保证。

对油液监测中的污染监测是液压系统日常维护工作的重要环节。

定期的检测与维护,能够有效防止故障的发生。

按工况检测结果进行维修是经济而有效的方法。

一般采用便携式监测仪器对设备进行实时监测,如振动、噪声监测、温度监测,对油液污染度的颗粒含量分析或铁谱分析。

液压油液的污染及控制1. 液压油液的污染液压系统是一个集油箱、油泵、方向阀、液压马达、油管及其他器件于一体的液体动力机械系统,主要由压力液体、动力机构、传动回路、液压控制系统、辅助部件和工作部件等组成。

其中液压油液则是液压系统中的重要元素,是液压系统运转的关键介质。

液压油液的质量和性能不仅影响液压系统的运作性能和寿命,而且还会对环境造成污染。

1.1 主要侵入途径液压油液常常通过多种途径污染,如以下几个方面:1.1.1 固体杂质侵入途径固体杂质是入侵液压油液的主要污染源,主要来源包括摩擦颗粒、粉尘和氧化屑等。

这些固体杂质同样可能由外部环境侵入,例如通过油泵吸入和油箱通风口等。

1.1.2 水分侵入途径水分是入侵液压油液的另一个主要污染源,可能由多种途径引入,如通过油泵吸入、油箱进气、密封不良、腐蚀或冷凝产生等。

1.1.3 化学物质侵入途径液压油液的化学性质容易受到其他化学物质的影响,从而污染油液。

这些化学物质可能由附近的工业过程、化学蒸气、氧化或分解产生。

1.2 液压油液污染的后果液压油液的污染可能导致液压系统的故障和减缓运行效率。

污染物可能嵌入液压元件之中,改变液体粘度,加速油液老化,损坏动力机构和密封件,造成工作部件的磨损等。

此外,液压油液的污染也可能对环境和人体健康造成损害,因此必须严格控制液压油液的质量。

2. 液压油液的控制为了控制液压油液的污染,实现液压系统的可靠运行,可以从以下几个方面进行控制。

2.1 油液滤清油液滤清是防止液压系统污染的最常见的方法。

液压油液通常需要采用机械滤清和化学滤清等方式,如粗滤、微滤、高压过滤、粉尘滤清、沉积分离等。

经过滤清后,液压油液中的杂质粒子可以被有效去除,从而控制液压系统的污染。

2.2 保持油液的干燥、干净和冷却通过适当的液压油液保养措施,可以减少油液中的污染。

干燥不仅可以减少水分的侵入,还可避免油液的氧化。

保持油液干净也能有效控制污染,例如及时清洗油箱、检查油管、清理液压系统的未使用区域等。

造成液压介质污染的原因分析及应对办法工程机械液压系统的维护室很重要的一点,涉及到工程机械的使用寿命。

队机手而言,如何在使用在避免液压介质的污染,同时能有效的应对变得异常重要。

一、造成液压介质污染的原因(一)残留污染物液压元件在制造、储存、运输、安装过程中带入的砂粒、磨料、铁屑、焊渣、锈片和灰尘,虽经清洗干净而残留下来。

(二)生成污染物1、液压油氧化变质析出物。

液压系统工作时,因压力损失而消耗的能量,使系统油温升高。

当液压油处于高温时,一方面油中的高压空气与油分子直接接触,空气中的氧分子引起油液氧化,生成有机酸,对金属表面起腐蚀作用;另一方面,油液氧化析出粘滞物和浸漆物。

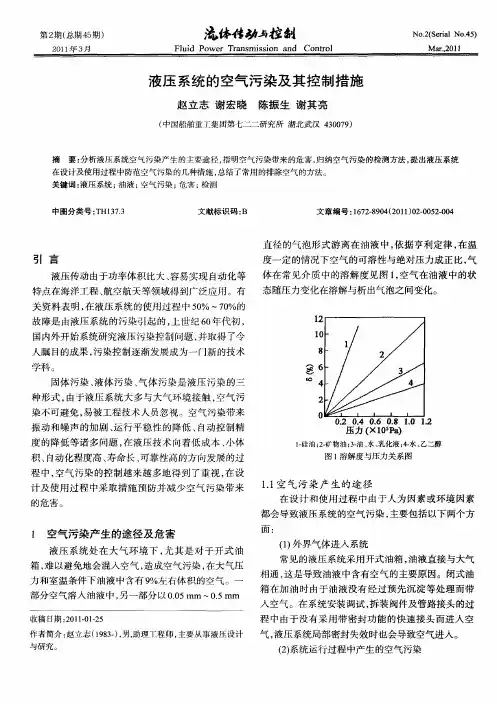

2、液压油中混入水分和空气。

多数液压油中含有微量(小于0.1%)的水分,过多的含水量会使液压油乳浊化,使其润滑性能下降,对液压油的氧化起触煤作用,加剧污垢集积。

同时,混入液压油中的空气还会增加油液的氧化作用,并引起液压系统的振动、爬行和气蚀。

3、元件磨损、损坏生成污染物。

液压元件工作时,运动件之间的金属与金属、金属与密封材料的磨损颗粒以及液流冲刷下的软管胶料、过滤材料脱落的颗粒和纤维、剥落的油漆皮等。

(三)侵入污染物液压系统在工作时,周围环境中的污染物通过一切可能的侵入点,如外露的往复运动的活塞杆、油箱的进气孔、注油孔等侵入系统。

(四)生物污染物微生物也可能像其它微小颗粒一样侵入液压介质,如果不加以阻止,微生物将繁殖生长并表现为粘质物,污染介质。

一般加杀菌剂或去除微生物繁殖的条件——水或营养物,以阻止生物污染的增长。

(五)逃脱污染物逃脱污染物来自过滤器附近的潜在的液流通道(如不密封的溢流阀或旁通及滤材的裂口等),以及使被截留颗粒上的拖曳力大于过滤器纤维表面的吸附力的流量脉动。

这两类逃脱污染物应加以控制。

二、控制液压介质污染的方法和措施液压介质的污染一般用污染浓度来评价,为了将液压介质的污染危害降低至最小的限度,应减小其污染浓度,通常采用防、治相结合的方法。

液压系统的污染控制技术在济钢热连轧厂的应用摘要:本文分析了济钢热连轧厂液压系统污染的原因,并提出了改造措施及所取得的经济效益和成果关键词:液压系统污染控制技术污染物一、问题的提出近年来,机、电、液一体化技术得到迅猛发展,在现代化大型生产线上得到广泛应用。

液压系统在机、电、液一体化技术中起到承上启下的作用,液压系统能否正常稳定、可靠的运行,对整条生产线的运行起到非常关键的作用。

液压系统由于其自身的特点所决定故障难以排除,据统计70-80%的液压系统故障是由液压油污染造成的。

济钢1700热连轧厂是由鞍钢总承包具有自主知识产权的国内第一条生产线。

共有液压系统11个,其中,普通液压系统2个,伺服系统3个,比例系统6个。

一般而言,普通液压系统的清洁度等级要达到nasa8级,比例系统要求达到nasa7级,伺服系统的清洁度等级要求不低于nasa6级,要达到伺服阀的长寿命使用,系统的清洁度就要达到nasa5级以上。

济南钢铁集团热连轧生产线共使用伺服阀92台,比例阀48台。

如何保证液压系统的稳定运行,加强液压系统污染控制,提高液压油的清洁度十分关键。

二、液压系统的污染分析及解决办法液压系统的污染是指污染物进入液压系统。

归纳起来,液压系统中的污染物主要有固体颗粒(纤维)、空气、水等几种。

下面分别介绍这几种主要的污染物对液压系统的危害及解决办法。

2.1固体颗粒的污染固体颗粒污染物将引起液压元件失灵、堵塞、损坏和造成系统的噪音,这种情况造成的液压系统故障占总污染故障的80%左右,造成的危害最大。

固体颗粒(包括纤维)会堵塞液压元件的节流孔或节流缝隙,改变液压系统的工作性能,引起动作失调甚至完全失灵,产生误动作造成事故。

固体颗粒在液压缸内会加速密封件的损坏,造成液压缸内表面的拉伤,使泄漏增大,推力不足或者动作不稳定、爬行、速度下降,产生异常的声音与振动。

污染物还可能引起滤网堵塞,造成液压泵的吸入困难,液压油回流不畅而产生“气蚀”、振动和噪声,堵塞严重时会因阻力过大将滤网击穿,完全丧失过滤作用,造成液压系统的恶性循环甚至系统的瘫痪。