管节点尺寸测量与焊接变形控制及结构技术要求刘锡祥共66页文档

- 格式:ppt

- 大小:12.45 MB

- 文档页数:66

上海三一科技有限公司焊缝质量检验标准编制:审核:批准:前言为了确保三一科技履带起重机等产品的焊缝质量,特制定本标准,以便于有效指导焊缝质量检验。

本标准内容是参照有关企业标准和建筑机械行业标准而制定。

本标准附录A、B是规范性附录。

本标准由上海三一科技有限公司质保本部提出。

本标准由上海三一科技有限公司质保本部负责起草和解释。

本标准由上海三一科技有限公司质保本部归口。

本标准主要起草人:王志国、张登科、刘煜文、张志。

Ⅰ焊缝质量检验标准1 范围本标准规定了手工电弧焊、钨极氩弧焊和熔化极气体保护焊的焊缝质量要求。

本标准适用于产品图样或技术文件中无特殊要求的焊接件。

2 焊缝分类本标准根据产品构件的受力情况以及重要性,把焊缝分为A、B、C、D等四大类。

A类:承受动载、冲击载荷、作为高强度结构件以及使用高强钢板时的焊缝(如:履带起重机臂架、拉管、接板等)。

B类:承受高压的焊缝(如:高压油管等焊缝)。

C类:主要部件的焊缝(如:左右走台等),密封焊缝(如:油箱、水箱等),以及影响产品外观质量的焊缝。

D类:配焊焊缝和其它结构焊缝。

3 焊接质量检验项目及等级标准焊缝按对接焊缝和角接焊缝分别进行评定,附录A表中S表示为对接焊缝的缩写;K为角接焊缝的缩写。

对接焊缝检验项目及等级,参见附录A。

A类缝:表As-1、表As-2、表As-3;B类缝:表Bs-1、表Bs-2、表Bs-3;C类缝:表Cs-1、表Cs-2、表Cs-3;D类缝:表Ds-1、表Ds-2、表Ds-3。

角接焊缝检验项目及等级,参见附录B。

A类缝、B类缝:表ABk-1、表ABk-2;C类缝:表Ck-1、表Ck-2;D类缝:表Dk-1、表Dk-2。

4 焊接质量控制及评定方法焊缝质量检验包括日常工作中操作者的自检、互检及检验人员的专检,主要分为焊前、焊中及焊后三个环节的检验。

4.1.1焊前检验的主要方面:a)母材、焊接材料;b)焊接设备、仪表、工艺装备;c)焊接坡口、接头装配及清理;d)焊工资格;e)焊接工艺文件的完整性。

焊接质量控制与检验一、引言焊接是一种常见的金属连接方法,广泛应用于创造业的各个领域。

焊接质量的控制和检验对于确保焊接接头的强度、密封性和耐腐蚀性至关重要。

本文将详细介绍焊接质量控制和检验的标准格式,包括焊接质量标准、检验方法和相关数据统计。

二、焊接质量标准1. 焊接材料标准:焊接材料的选择和使用应符合国家相关标准,如GB/T 8110-2022《焊接材料》等。

2. 焊接工艺标准:焊接工艺应符合国家相关标准,如GB/T 8114-2022《焊接工艺规程》等。

焊接工艺参数包括焊接电流、电压、焊接速度、预热温度等。

3. 焊接接头标准:焊接接头的形状、尺寸、角度和间隙应符合设计要求或者相关标准,如GB/T 12470-2003《焊接接头几何形状和尺寸》等。

4. 焊接质量评定标准:焊接接头的质量评定应符合国家相关标准,如GB/T 14957-2002《焊接接头质量评定焊缝》等。

焊接质量评定包括焊缝外观、焊缝强度、焊缝密封性等。

三、焊接质量控制方法1. 焊接前准备:在进行焊接前,应对焊接材料、焊接设备和工件进行检查,确保其符合相关标准和要求。

同时,应清除焊接接头附近的杂质和油污,以保证焊接质量。

2. 焊接过程控制:焊接过程中,应根据焊接工艺规程进行操作,严格控制焊接电流、电压、焊接速度和预热温度等参数。

同时,应注意焊接工件的冷却速度,避免产生焊接变形和裂纹。

3. 焊接质量检验:焊接完成后,应进行焊接质量检验,以确保焊接接头符合相关标准和要求。

常用的焊接质量检验方法包括目视检查、放射性检测、超声波检测和磁粉检测等。

根据焊接接头的不同要求,可以选择适当的检验方法进行检测。

4. 焊接质量记录:对焊接过程和焊接质量检验结果进行记录,包括焊接工艺参数、焊接材料批号、焊接接头尺寸和检验结果等。

记录的目的是为了追溯焊接质量问题的原因,并提供参考数据用于质量改进和统计分析。

四、焊接质量统计分析1. 焊接缺陷统计:对焊接质量检验中发现的焊接缺陷进行统计分析,包括缺陷类型、缺陷数量和缺陷位置等。

焊接技术的精确检验与质量控制要点焊接是一种常见的金属加工方法,广泛应用于制造业和建筑业等领域。

然而,焊接质量的好坏直接关系到产品的可靠性和安全性。

为了确保焊接质量,精确的检验和质量控制是必不可少的。

本文将探讨焊接技术的精确检验与质量控制的要点。

一、焊接前的准备工作在进行焊接之前,必须进行充分的准备工作。

首先,焊接工艺必须明确,包括焊接方法、焊接材料和焊接参数等。

其次,焊接设备和工具必须经过检查和校准,确保其正常工作。

最后,焊接表面必须进行清洁和处理,以去除污垢和氧化物,保证焊接接头的质量。

二、焊接过程的控制焊接过程的控制是确保焊接质量的关键。

首先,焊工必须熟练掌握焊接技术,包括焊接操作的动作、力度和速度等。

其次,焊接参数必须严格控制,如焊接电流、电压、焊接速度和焊接时间等。

此外,焊接环境的控制也很重要,如焊接温度、湿度和气氛等。

通过合理的控制,可以确保焊接接头的质量和强度。

三、焊接后的检验方法焊接后的检验是评价焊接质量的关键环节。

常用的焊接检验方法包括目测检验、尺寸检验、力学性能检验和无损检测等。

目测检验是最简单的方法,通过肉眼观察焊接接头的外观和形状,检查是否存在焊缺、气孔和裂纹等缺陷。

尺寸检验是通过测量焊接接头的尺寸和几何形状,判断是否符合设计要求。

力学性能检验是通过对焊接接头进行拉伸、弯曲和冲击等试验,评估其强度和韧性等性能。

无损检测是一种非破坏性的检测方法,通过超声波、射线和磁粉等技术,检测焊接接头内部的缺陷和裂纹等隐藏问题。

四、焊接质量控制的要点焊接质量控制是确保焊接质量稳定和可靠的关键。

首先,焊接工艺必须合理选择,根据焊接材料和焊接要求确定最佳的焊接方法和参数。

其次,焊接材料必须符合标准和规范要求,包括焊条、焊丝和焊剂等。

同时,焊接设备和工具必须经过认证和检验,确保其安全和可靠。

此外,焊接操作必须符合标准和规范要求,包括焊接位置、焊接顺序和焊接速度等。

通过严格的质量控制,可以确保焊接质量的稳定和一致性。

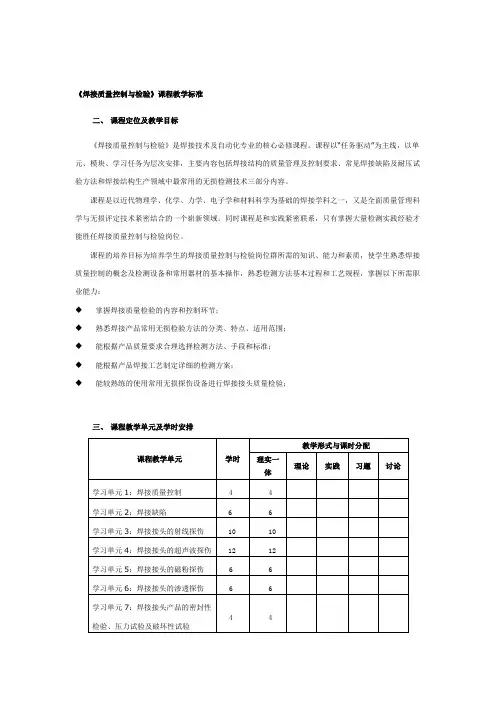

《焊接质量控制与检验》课程教学标准二、课程定位及教学目标《焊接质量控制与检验》是焊接技术及自动化专业的核心必修课程。

课程以“任务驱动”为主线,以单元、模块、学习任务为层次安排,主要内容包括焊接结构的质量管理及控制要求、常见焊接缺陷及耐压试验方法和焊接结构生产领域中最常用的无损检测技术三部分内容。

课程是以近代物理学、化学、力学、电子学和材料科学为基础的焊接学科之一,又是全面质量管理科学与无损评定技术紧密结合的一个崭新领域。

同时课程是和实践紧密联系,只有掌握大量检测实践经验才能胜任焊接质量控制与检验岗位。

课程的培养目标为培养学生的焊接质量控制与检验岗位群所需的知识、能力和素质,使学生熟悉焊接质量控制的概念及检测设备和常用器材的基本操作,熟悉检测方法基本过程和工艺规程,掌握以下所需职业能力:◆掌握焊接质量检验的内容和控制环节;◆熟悉焊接产品常用无损检验方法的分类、特点、适用范围;◆能根据产品质量要求合理选择检测方法、手段和标准;◆能根据产品焊接工艺制定详细的检测方案;◆能较熟练的使用常用无损探伤设备进行焊接接头质量检验;三、课程教学单元及学时安排课程教学单元学时教学形式与课时分配理实一体理论实践习题讨论学习单元1:焊接质量控制44学习单元2:焊接缺陷66学习单元3:焊接接头的射线探伤1010学习单元4:焊接接头的超声波探伤1212学习单元5:焊接接头的磁粉探伤66学习单元6:焊接接头的渗透探伤66学习单元7:焊接接头产品的密封性检验、压力试验及破坏性试验44合计4848四、课程教学设计1.整体教学设计本课程遵循学生职业能力培养的基本规律,以真实工作任务及其工作内容为依据,设计了7个由学习单元,分别以焊缝、焊接接头及焊接产品6类检验方法为载体。

7个学习单元包含7个学习性工作任务,7个工作任务以课堂教学与实训结合的方式组织教学,教、学、做有机融合,把理论学习和实践训练贯穿其中。

2.单元教学设计学习单元1:焊接质量控制4学时通过焊接生产中焊接质量控制实施的主要内容的学习,了解焊接前和焊接过程中的常规质量控制项目及内容;让学生掌握焊缝外观及尺寸检验内容;了解相关技术规范、和标准;熟悉焊缝外观及尺寸检验工具使用及及检验方法,了解致密性试验方法的种类和适用条件,该单元在多媒体教室讲授基本知识,在检验实训中心和焊接实训中心进行现场示范讲授和实训教学。

焊接质量控制与检验引言概述:焊接是一种常见的金属加工工艺,广泛应用于建筑、制造业等领域。

然而,焊接质量的控制和检验对于确保焊接接头的可靠性和安全性至关重要。

本文将从焊接质量控制和检验的角度,分别介绍焊接前的准备工作、焊接过程中的质量控制、焊接后的质量检验、焊接缺陷的识别与修复以及焊接质量的评价与认证。

一、焊接前的准备工作1.1 材料准备:选择合适的焊接材料,包括焊条、焊丝等,并进行材料的检验,确保其符合焊接要求。

1.2 设备准备:检查焊接设备的安全性和完整性,确保设备正常工作,并进行必要的调整和维护。

1.3 焊接工艺准备:根据焊接材料和焊接对象的要求,确定合适的焊接工艺参数,如焊接电流、电压、焊接速度等。

二、焊接过程中的质量控制2.1 焊接操作规范:操作人员应按照焊接工艺规程进行操作,严格控制焊接参数,确保焊接质量的稳定性和一致性。

2.2 焊接环境控制:确保焊接环境的清洁和干燥,避免焊接过程中的气体、灰尘等杂质对焊接质量的影响。

2.3 焊接监控与记录:通过焊接监控设备对焊接过程进行实时监测,记录焊接参数和质量指标,以便后续分析和评估。

三、焊接后的质量检验3.1 外观检验:对焊接接头的外观进行检查,包括焊缝的形状、焊缝的均匀性、焊接表面的气孔、裂纹等缺陷的检测。

3.2 物理性能检验:通过对焊接接头进行拉伸、弯曲、冲击等物理性能测试,评估焊接接头的强度和韧性。

3.3 无损检测:利用超声波、射线等无损检测技术对焊接接头进行检测,发现潜在的焊接缺陷,如夹杂、气孔等。

四、焊接缺陷的识别与修复4.1 缺陷识别:根据焊接接头的质量检验结果,判断焊接接头是否存在缺陷,并确定缺陷的类型和程度。

4.2 缺陷修复:对于存在缺陷的焊接接头,根据具体情况采取相应的修复方法,如重新焊接、填补缺陷等。

五、焊接质量的评价与认证5.1 质量评价:根据焊接接头的质量检验结果和性能测试数据,评估焊接质量的优劣,并提出改进措施。

5.2 质量认证:对于需要达到特定质量标准的焊接接头,可以进行质量认证,如ISO 3834焊接质量管理体系认证等。

焊接质量检验员培训讲义江文琳水利部郑州焊接技术监督检验中心二OO一年九月焊接质量检验员的基本要求一、焊接检验三检一验:自检、互检、专检、产品最终验收.焊接过程(工序):材料划线、切割、坡口加工、装配、点焊固定、焊接。

焊前检验:1、原材料—母材、焊丝、焊条、焊剂(型号、材质证明书)2、焊接结构设计鉴定:检验焊接结构应具备的焊接性3、其它工作检查:焊工合格证书、能源、工具4、结构装配质量检查:按图纸检查尺寸,重点在是否有焊接收缩量、机加工余量坡口型式及尺寸点固焊缝位置布置及缺陷坡口处有无缺陷、清洁焊接生产过程中检验:1、夹具夹紧情况2、焊接规范检验-焊条电弧焊(焊条直径与焊接电流,严格执行焊接工艺等)—埋弧焊(焊接电流、电弧电压、焊接速度等)—气体保护焊(气体流量、焊接电流、焊接速度等)3、焊缝尺寸检查—焊缝量规焊后成品检验:1、外观检查和测量(合金钢应作两次,即焊后和经5~30天后)2、致密性检验-针对贮存液体或气体的焊接容器3、焊接接头强度检验—用于受压容器(破坏性强度试验、超载试验)二、焊接缺欠:外部缺陷—坡口缺陷-焊缝外部缺陷—焊接接头外部缺陷(接头变形和翘曲)内部缺陷—焊缝和焊接接头内部缺陷(气孔、裂纹、未焊透等)—焊接接头力学性能低劣(达不到原材料的力学性能和设计要求,表现在4个方面:强度、塑性、韧性、硬度)—焊缝金属的耐蚀性和金相组织不合乎要求(焊缝化学成分变化)三、焊接质检员资格及职责AWS说:焊接质检员是一个机构的质量代表。

机构包括:企业(承包商)、业主(买方)、政府机关。

质检员的职责是:依据图纸、规范、标准(技术条件)来判定产品的质量,能够了解和掌握技术条件的适用范围及含义,并牢记应争取产品的高质量,但又不能延误工期和交货时间。

1、质检员的资格:(1)对其承担的检验工作认真负责。

(2)身体好,精力充沛,爬高上低,攀登脚手架。

(3)视力好,可看见焊缝外观和无损检验结果(射线片、报告)。

焊接质量控制与检验一、引言焊接是一种常见的金属连接方法,广泛应用于工业生产中。

焊接质量的控制与检验是确保焊接接头质量的重要步骤,对于保证焊接结构的安全性、可靠性和耐久性具有至关重要的作用。

本文将详细介绍焊接质量控制与检验的标准格式,包括焊接质量控制的要求、焊接质量检验的方法和评定标准。

二、焊接质量控制要求1. 焊接材料的要求焊接材料应符合相关标准的要求,包括焊条、焊丝、焊剂等。

焊接材料的质量直接影响焊接接头的强度和耐腐蚀性能,应选择合适的焊接材料,并确保其质量稳定。

2. 焊接操作要求(1)焊接人员应持有焊接相关的资格证书,并具备相应的焊接技能和经验。

(2)焊接操作应符合相关的工艺规程,包括焊接电流、电压、焊接速度等参数的控制。

(3)焊接过程中应注意保护焊接接头,避免污染和氧化。

(4)焊接接头的准备工作,包括焊缝的准备、坡口的加工等,应符合相关标准的要求。

3. 焊接设备的要求(1)焊接设备应符合相关的安全标准,包括电气安全、防火防爆等。

(2)焊接设备应定期检查和维护,确保其正常工作和稳定性。

(3)焊接设备的参数应符合焊接工艺规程的要求,并进行校准和记录。

三、焊接质量检验方法1. 目测检验目测检验是最常用的焊接质量检验方法之一,通过肉眼观察焊接接头的外观来评估其质量。

目测检验主要包括焊缝形状、焊接缺陷、焊接尺寸等方面的评估。

2. 放射性检测放射性检测是一种非破坏性检测方法,通过使用射线或放射性同位素来检测焊接接头内部的缺陷。

常用的放射性检测方法包括射线透视、射线摄影和射线探伤等。

3. 超声波检测超声波检测是一种非破坏性检测方法,通过使用超声波探头对焊接接头进行扫描,检测焊接接头内部的缺陷。

超声波检测可以检测到焊接接头的内部缺陷,如气孔、夹渣等。

4. 磁粉检测磁粉检测是一种非破坏性检测方法,通过在焊接接头表面涂覆磁粉,并施加磁场,通过观察磁粉的分布情况来检测焊接接头的表面和近表面缺陷。

5. 渗透检测渗透检测是一种非破坏性检测方法,通过在焊接接头表面涂覆渗透剂,并进行渗透、显像和清洗等步骤,来检测焊接接头的表面缺陷。

焊接质量控制与检验一、引言焊接是一种常见的金属连接方式,广泛应用于工业制造、建筑结构等领域。

为了确保焊接质量,需要进行焊接质量控制与检验。

本文将详细介绍焊接质量控制与检验的标准格式文本。

二、焊接质量控制焊接质量控制是指通过采取一系列措施,确保焊接过程中达到一定的质量要求。

以下是焊接质量控制的几个关键方面:1. 焊接材料的质量控制焊接材料的质量对焊接接头的质量有着重要影响。

在焊接质量控制中,需要对焊接材料进行严格的质量检查,确保其符合相关标准和规范。

例如,焊条的化学成分、机械性能等指标需要符合相关要求。

2. 焊接设备的质量控制焊接设备的质量对焊接接头的质量同样至关重要。

在焊接质量控制中,需要对焊接设备进行定期检查和维护,确保其正常工作。

例如,焊接机的电流稳定性、电弧稳定性等指标需要符合相关要求。

3. 焊接操作的质量控制焊接操作是影响焊接接头质量的关键因素之一。

在焊接质量控制中,需要对焊工进行培训和考核,确保其具备良好的焊接技术和操作规范。

例如,焊接过程中的电流、电压、焊接速度等参数需要严格控制。

4. 焊接工艺的质量控制焊接工艺是决定焊接接头质量的重要因素。

在焊接质量控制中,需要制定合理的焊接工艺规程,并进行有效的工艺验证。

例如,焊接接头的预热温度、焊接顺序、焊接通道等需要合理设计和控制。

三、焊接质量检验焊接质量检验是指通过一系列的检测手段,对焊接接头进行质量评估和验证。

以下是焊接质量检验的几个关键方面:1. 目视检验目视检验是最常用的焊接质量检验方法之一。

通过肉眼观察焊接接头的外观,判断是否存在焊接缺陷,如焊缝不连续、气孔、裂纹等。

目视检验需要经验丰富的焊工进行,同时也可以借助放大镜等辅助工具。

2. 尺寸检验尺寸检验是对焊接接头的尺寸进行测量和评估。

通过测量焊接接头的长度、宽度、高度等尺寸参数,判断是否符合设计要求。

尺寸检验可以使用直尺、卡尺等测量工具进行。

3. 焊缝无损检测焊缝无损检测是通过一系列无损检测方法,对焊接接头进行内部缺陷的检测。

焊接质量检测与控制1. 引言焊接是一种常见的金属连接工艺,广泛应用于各个行业领域。

焊接质量的好坏直接影响到焊接件的强度、耐久性和安全性。

为了确保焊接工艺和焊接质量的可控性,需要进行焊接质量检测与控制。

2. 焊接质量检测方法2.1 目测检测目测检测是最简单、最直观的一种检测方法。

通过肉眼观察焊缝形态、焊接波纹等特征来判断焊接质量。

这种方法适用于一些简单的焊接工艺和需要快速检测的情况。

2.2 超声波检测超声波检测利用声波在材料中传播的原理,通过检测声波的传播时间和强度来判断焊接缺陷。

这种方法可以检测到一些内部缺陷,如气孔、夹渣等,并且具有无损检测的特点。

2.3 X射线检测X射线检测利用X射线穿透材料的特性,通过测量射线透射的强度和方向来检测焊接缺陷。

这种方法可以检测到一些难以用其他方法检测到的缺陷,如焊接接头的内部结构。

2.4 磁粉检测磁粉检测是一种通过施加磁场并观察磁粉在焊缝表面的分布情况来检测焊接缺陷的方法。

这种方法适用于检测表面裂纹、气孔等缺陷。

2.5 渗透检测渗透检测是一种通过涂覆渗透液和洗净来检测焊接表面裂纹的方法。

这种方法适用于检测焊缝表面的细小裂纹。

3. 焊接质量控制措施3.1 工艺参数控制焊接工艺参数的选择和调节是保证焊接质量的关键。

包括焊接电流、焊接电压、焊接速度等参数的控制,可以影响焊接过程中的热输入和金属流动情况。

合理选择和调节这些参数,可以有效控制焊接缺陷的产生。

3.2 焊接材料控制焊接材料的选择和质量控制是焊接质量控制的重要环节。

焊接材料的性能应与被焊接材料相匹配,包括化学成分、力学性能等。

焊接材料的储存和处理也需要注意,避免因材料质量问题而导致焊接缺陷。

3.3 焊接设备控制焊接设备的选择和维护对焊接质量控制也具有重要影响。

焊接设备的质量和性能应与焊接工艺相匹配。

定期对焊接设备进行维护和检修,保证其正常运行,可以减少由于设备问题导致的焊接缺陷。

3.4 操作工人控制操作工人的素质和经验对焊接质量控制起到决定性作用。