顺丁烯二酸酐-工艺

- 格式:ppt

- 大小:87.00 KB

- 文档页数:8

顺丁烯二酸酐生产工艺和产品用途5.主要设备沸腾床反应器,计量泵,喷淋汲取塔,共沸脱水塔,减压精馏塔,储槽。

6.生产工艺在直径1500mm、总高17500mm的沸腾床,装入微球形钒钼催化剂2000kg。

开车前先以热空气将沸腾床内催化剂层升温到350℃,活化数小时。

随后将冷空气以2000m3/h(标准态)的流量送入沸腾床的底部。

同时计量泵将苯以150kg/h的流量喷入催化剂层,控制反应温度约360℃,反应气体经沸腾床顶部分别出催化剂后输到汲取系统。

反应气体经过喷水冷却管骤冷,再进入直径1400mm、高7000mm 的水循环喷淋汲取塔,反应气体中的顺丁烯二酸酐蒸气被水汲取,成为浓度约30%的溶液。

在共沸脱水塔的塔釜内先加混合二甲苯3000kg加热至釜温高于136℃,金内二甲苯沸腾。

此时将30%的顺丁烯二酸溶液自塔中部送入,每小时流量约为350kg,酸溶液中的水与形成共沸物自顶部蒸出,顺丁烯二酸失水成酐后溶于二甲苯中,下流至塔釜内。

待送入酸液总量达6000kg时,釜内二甲苯中的顺丁烯二酸酐浓度约为35%。

此溶液输至减压精馏釜,先在釜温110℃、塔顶温度为85℃、真空度为600×133.3Pa的条件下蒸去二甲苯,再在金温150℃、塔顶温110℃、真空度700×133.3Pa的条件下精馏得顺丁烯二酸酐。

也可采纳固定床氧化工艺,其生产工艺如下:原料苯先在气化器中气化;空气经过滤、压缩(0.2~0.3MPa)、预热。

两者在混合室内按配比混合,经与反应后的气体换热后,进入列管式反应器。

控制反应温度400~450℃,接触时光0.1~2.0s,压力0.133MPa(绝压),表观线速1.8m/s。

反应过程中每反应1kg苯发热量为11000~14200kJ,要求除热快速而有效,通过管外的冷却介质(如联苯)高速流淌除热。

反应生成物从反应器出来后通过三个冷却器举行冷却。

第一冷却器使水变成水蒸气,其次冷却器与原料举行热交换,第三冷却器用冷却水冷却。

顺酐生产技术顺丁烯二酸酐(MA)简称顺酐,又名马来酸酐、失水苹果酸酐,是一种重要的有机化工原料和精细化工产品,是目前世界上仅次于苯酐和醋酐的第三大酸酐,主要用于生产不饱和聚酯树脂、醇酸树脂,用于农药、医药、涂料、油墨、润滑油添加剂、造纸化学品、纺织品整理剂、食品添加剂以及表面活性剂等领域。

此外,以顺酐为原料还可以生产1,4-丁二醇(BOD)、γ-丁内酯(GBL)、四氢呋喃(THF)、马来酸、富马酸和四氢酸酐等一系列用途广泛的精细化工产品,开发利用前景十分广阔。

目前,工业上顺酐的生产工艺路线按原料可分为苯氧化法、正丁烷法氧化法、C4烯烃法和苯酐副产法4种,其中苯氧化法应用最为广泛,但由于苯资源有限,C4烯烃和正丁烷为原料生产顺酐的技术应运而生,尤其是富产天然气和油田伴生气的国家,拥有大量的正丁烷资源,因此近年来正丁烷氧化法生产顺酐的技术发展迅速,已经在顺酐生产中占主导地位,其生产能力约占世界顺酐总生产能力的80%。

苯氧化法:苯蒸气和空气(或氧气)在以V2O5-MnO3等为活性组分,α-Al2O3为载体的催化剂上发生气相氧化反应生成顺酐。

苯氧化法是生产顺酐的传统生产方法,工艺技术成熟可靠,主要技术有美国SD法、Alusuisle/UCB法和日本触媒化学法等,其中以SD 法应用最为普及,Alusuisle/UCB法原料苯的消耗量最低,是较为先进的生产方法。

烯烃法:该法是以混合C4馏分中的有效成分正丁烯、丁二烯等为原料,和空气(或氧气),在V2O5-P2O5系催化剂作用下经气相氧化反应生成顺酐,其中正丁烯在反应过程中先脱氢生成丁二烯,再氧化生成顺酐。

在反应过程中,除生成主产物外,还副产生成一氧化碳、二氧化碳和水以及少量的乙醛、乙酸、丙烯醛和呋喃等。

德国BASF公司和拜尔公司开发了以混合C4馏分为原料的固定床氧化工艺。

日本三菱化成公司开发了以含丁二烯的C4馏分为原料的流化床氧化制顺酐工艺。

由于脱氢属于吸热反应,而且副产物较多,因此,混合C4烯烃氧化制顺酐发展前途不太乐观。

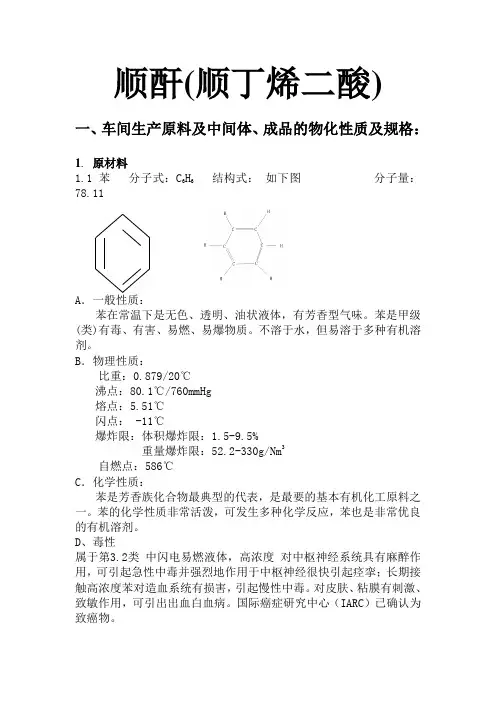

顺酐(顺丁烯二酸)一、车间生产原料及中间体、成品的物化性质及规格:1.原材料1.1 苯分子式:C6H6结构式:如下图分子量:78.11A.一般性质:苯在常温下是无色、透明、油状液体,有芳香型气味。

苯是甲级(类)有毒、有害、易燃、易爆物质。

不溶于水,但易溶于多种有机溶剂。

B.物理性质:比重:0.879/20℃沸点:80.1℃/760mmHg熔点:5.51℃闪点: -11℃爆炸限:体积爆炸限:1.5-9.5%重量爆炸限:52.2-330g/Nm3自燃点:586℃C.化学性质:苯是芳香族化合物最典型的代表,是最要的基本有机化工原料之一。

苯的化学性质非常活泼,可发生多种化学反应,苯也是非常优良的有机溶剂。

D、毒性属于第3.2类中闪电易燃液体,高浓度对中枢神经系统具有麻醉作用,可引起急性中毒并强烈地作用于中枢神经很快引起痉挛;长期接触高浓度苯对造血系统有损害,引起慢性中毒。

对皮肤、粘膜有刺激、致敏作用,可引出出血白血病。

国际癌症研究中心(IARC)已确认为致癌物。

E、职业接触限值急性中毒:LD50 3306mg/kg(大鼠经口);48mg/kg(小鼠经皮)LC50 31900mg/m3,7h(大鼠吸入)D.质量标准:《按催化剂要求》项目指标外观无色、无悬浮物、透明液体苯含量 99.5wt% 最小结晶点 5.2℃最小不挥发物 0.002wt% 最大水含量 0.02wt% 最大比重(15/4℃) 0.882~0.886噻酚含量 100 ppm 最大其它硫化物 5.0 ppm 最大酸洗颜色标准2号最大1.2. 二甲苯(混合)分子式:C8H10分子量:106结构式:(CAS式)也可这样写:C6H4 (CH3)2外观:二甲苯是一种无色透明液体溶解性:不溶于水,溶于乙醇和乙醚。

有毒性。

是苯环上有两个甲基,有三种同分异构体,即甲基位置可以是邻,间,对三种二甲苯根据两个甲基在六碳环上的不同位置,可分为对二甲苯、邻二甲苯和间二甲苯三种,是一中不饱和烃类有机化合物A.一般性质:二甲苯也芳香族化合物中的重要品种,是合成纤维及多种有机化工原料工业的基本原料,是许多精细化工的原料,也是优良的有机溶剂。

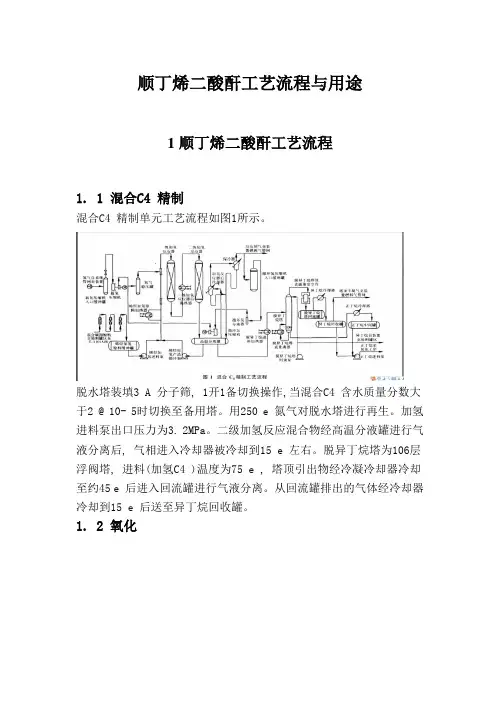

顺丁烯二酸酐工艺流程与用途1顺丁烯二酸酐工艺流程1. 1 混合C4 精制混合C4 精制单元工艺流程如图1所示。

脱水塔装填3 A 分子筛, 1开1备切换操作,当混合C4 含水质量分数大于2 @ 10- 5时切换至备用塔。

用250 e 氮气对脱水塔进行再生。

加氢进料泵出口压力为3. 2MPa。

二级加氢反应混合物经高温分液罐进行气液分离后, 气相进入冷却器被冷却到15 e 左右。

脱异丁烷塔为106层浮阀塔, 进料(加氢C4 )温度为75 e , 塔顶引出物经冷凝冷却器冷却至约45 e 后进入回流罐进行气液分离。

从回流罐排出的气体经冷却器冷却到15 e 后送至异丁烷回收罐。

1. 2 氧化氧化单元工艺流程如图2所示。

以60 000 m3 /h 流量, 用主风机将温度为155 e 、压力为0. 19MPa的空气送至正丁烷混合器。

预处理后的正丁烷液体以2 753. 43 kg /h流量连续进入蒸发罐。

蒸发获得的气态正丁烷( 0. 32MPa, 43 e )以2 753. 43 kg /h流量进入过热器。

在过热器管程内, 气态正丁烷被壳程内的饱和蒸汽加热至120 e , 然后进入正丁烷混合器。

自静态混合器出来的混合气体( 压力为0. 18MPa, 温度为155 e )以77 021m3 /h流量连续由底部进入反应器管程。

正丁烷的催化氧化反应温度为450 e , 反应热用壳程熔盐移出。

反应生成气在切换冷却器的管程中被降温到126~133 e , 然后进入溶剂吸收工序。

1. 3 溶剂吸收与解吸溶剂吸收与解吸单元工艺流程如图3 所示。

吸收与解吸解吸塔由3个填充段构成, 上部2段为规整填充, 底部1段为散堆填充。

解吸塔内真空度由3段蒸汽喷射系统保持, 底部用再沸器加热, 顺酐自顶部填充段下方侧线采出。

溶剂循环及处理因为溶剂循环系统有少量损失, 故新鲜贫溶剂须不断由外界定期性地补充到系统中。

经过一段时间循环后, 溶剂系统中就会累积一定量的焦油和反丁烯二酸(即富马酸), 需通过萃取系统将这2种杂质脱除。

编号:No.31课题:顺丁烯二酸酐的生产授课内容:●顺丁烯二酸酐的生产反应原理●顺丁烯二酸酐的生产工艺流程知识目标:●了解碳4烃主要来源及用途●了解顺丁烯二酸酐物理及化学性质、生产方法及用途●掌握生产顺丁烯二酸酐反应原理●掌握生产顺丁烯二酸酐工艺流程能力目标:●分析和判断影响反应过程的主要因素●分析和判断主副反应程度对反应产物分布的影响思考与练习:●生产顺丁烯二酸酐各反应催化剂组成和特点●影响生产顺丁烯二酸酐反应过程的主要因素●生产顺丁烯二酸酐各工艺流程的构成授课班级:授课时间:年月日第八章 碳四系产品的随着石油化工的迅速发展,C 4烃的用途越来越广,因此如何利用C 4馏分,已经成为化工厂和炼油厂经济效益的一个重要因素。

第一节 概 述一、碳四烃的来源及组成 工业C 4烃主要来自以下四个方面: 1、来自炼油厂的炼厂气其中以催化裂化所得液态烃中的C 4烃为主,约占液态烃的60%。

这部分C 4烃组成的特点是丁烷、尤其是异丁烷含量高,不含丁二烯(或者含量甚微),2-丁烯的含量高于1-丁烯。

C 4烃的组成和产率随原料来源、装置生产方案、操作条件、催化剂等的变化而不同。

通常催化裂化C 4烃的收率为装置进料量的6~8%,具体数据如表8-l 所示。

表8-1 催化裂化C 4烃的典型组成2、烃类裂解制乙烯联产C 4烃其特点是烯烃(丁二烯、异丁烯,正丁烯),尤其是丁二烯含量高、烷烃的含量很低,1-丁烯的含量大于2-丁烯。

如以石脑油为裂解原料时,C 4烃的产量约为乙烯产量的40%左右。

不同裂解原料C 4烃的产率和组成如表8-2所示。

表8-2 不同裂解原料(乙烷不循环)C 4馏分产率(质%)3、油田气中的碳四烃组成基本为饱和烃,其中C4烷烃约占l~7%。

4、其它来源如乙烯齐聚制a-烯烃时可得到1-丁烯,产量约占a-烯烃产量的6~20%。

二、C4烃的综合利用途径C4烃来源不同,需求不同,利用途径也各异。

总的说来,工业C4烃利用不外乎燃料和化工利用两大方面。

苯乙烯-顺丁烯二酸酐树脂的合成

苯乙烯-顺丁烯二酸酐树脂是一种重要的高分子材料,其合成方法主要有两种:一种是通过自由基聚合法制备,另一种是通过酸催化法制备。

自由基聚合法制备苯乙烯-顺丁烯二酸酐树脂的过程中,首先需要将苯乙烯和顺丁烯二酸酐按一定比例混合,然后加入引发剂,如过氧化苯甲酰或过氧化二异丙苯,进行聚合反应。

反应温度一般在60-80℃之间,反应时间约为4-6小时。

聚合反应结束后,需要进行后处理,如溶剂抽提、过滤、干燥等,最终得到苯乙烯-顺丁烯二酸酐树脂。

酸催化法制备苯乙烯-顺丁烯二酸酐树脂的过程中,首先需要将苯乙烯和顺丁烯二酸酐按一定比例混合,然后加入催化剂,如硫酸、磷酸、氯化铝等,进行酸催化反应。

反应温度一般在80-120℃之间,反应时间约为2-4小时。

酸催化反应结束后,需要进行中和、水洗、干燥等后处理步骤,最终得到苯乙烯-顺丁烯二酸酐树脂。

总的来说,苯乙烯-顺丁烯二酸酐树脂的合成方法较为简单,但需要注意反应条件的控制和后处理的严格执行,以确保得到高质量的产物。

顺丁烯二酸酐(maleie anhydride)又名马来酸酐或2,5一呋喃二酮,简称顺酐。

为无色针状或粒状结晶,熔点为326.1K,易升华,有强烈刺激性气味。

顺酐可溶于乙醇、乙醚和丙酮,在苯、甲苯和氯仿中有一定溶解度,难溶于石油醚和四氯化碳。

顺酐与热水作用会水解成顺丁烯二酸(俗称马来酸)。

顺丁烯二酸酐由于其分子中含有共轭马来酰基0 l ,即一个乙烯键连接两o o个羰基,性质非常活泼,能发生加成、自聚合共聚、酰胺化、烷基化、酯化、磺化、水合、氧化和还原等多种反应,所以其深加工产品种类多、用途广,尤其是一些具有特殊性能的下游产品,早已在各工业领域显示出它们的特有效果。

世界顺酐生产能力增长较快,这是为了满足它作为基本有机原料及其深加工产品日益增长的市场需求。

1987年世界顺酐生产能力为569 kt,1995年达1 270 kt;我国顺酐生产能力1990年为27 kt,1995年为75kt。

市场需求的日益增大,又进一步促进了各种深加工产品的繁衍发展。

顺丁烯二酸酐的系列产品及其用途见表5—12所示。

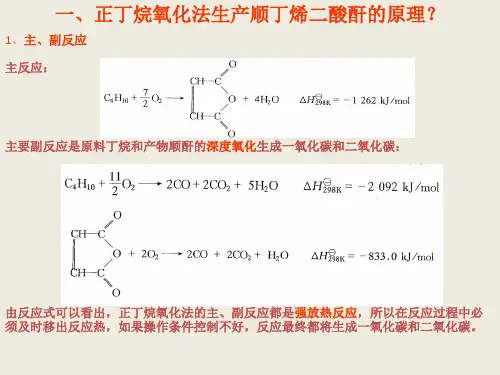

顺丁烯二酸酐的主要生产方法有苯氧化法、碳四馏分氧化法和正丁烷氧化法,各种原料路线均以其独特优势在技术开发、工业应用中向前发展,并相互竞争。

1960年以前,苯氧化法是顺酐工业生产的惟一方法。

苯氧化法生产历史悠久(始于1928年),工艺技术成熟,产物收率高,因此至今仍有30%~4n%的顺酐是采用此法生产的热是一个十分突出的问题。

如果工艺条件控制不当,反应最终都会生成一氧化碳和二氧化碳。

为抑制副反应及防止顺酐的深度氧化,必需使用性能良好的催化剂。

实践证明,苯氧化的最好催化剂是氧化钒和氧化钼的混合物。

单纯的V205或M003作为催化剂时,其活性均较低,v,o,一Moq体系催化剂由于其相互作用形成钒钼固溶体和新相,增大了活性和选择性。

适当加入助催化剂如Na20、Li20、P205、NiO、C。

203、A920、Bi203、Ti02、Mn02和稀土氧化物等,有利于提高催化剂性能。

顺丁烯二酸酐工艺规程Q/E/O/SYST.C008-02-2011 发放号:────────────────────────────顺工烯二酸艺规程苏州优合科技有限公二○一一年五月酐丁司目录一、产品名称二、产品的物理化学性质三、产品的技术标准四、产品的用途五、原辅材料规格六、工艺基本原理与化学反应式七、生产工艺流程简介八、正常生产工艺条件一览表九、分析化验规程十、原辅材料及动力消耗定额十一、安全知识、环保措施十二、工艺设备一览表十三、不合格品的处置附:顺酐生产工艺流程图一、产品名称:顺丁烯二酸酐,简称顺酐(MA),又名失水苹果酸酐、马来酸酐。

英文名称:Maleic anhydride 分子式: C4H2O3 结构式:分子量:98.058 二、产品的物理化学性质: 1.物理性质:本品为白色或微黄色块状或片状结晶体,有辛辣味,易升华。

溶于乙醇、乙醚和丙酮,难溶于石油醚和四氯化碳,溶于水生成马来酸。

顺酐的粉尘和蒸汽会使皮肤、眼睛、鼻子、咽喉和呼吸道发炎,又可引起视力障碍。

如果固体顺酐与潮湿的皮肤接触,可造成皮肤表面灼伤。

职业接触限值:阈限值0.25ppm,1mg/m3。

固体比重:1.48 (20℃)液体粘度:16.1CP (60℃)液体比重:1.314 (60℃)闪点:103℃(闭杯)定压热容:72.565J/mol℃(25℃) 蒸汽自燃温度:477℃沸点:202℃(760mmHg)爆炸极限:(VOL%) 7.1%-1.4%凝固点:52.8℃蒸发热:55.02KJ/mol 液体导热系数:0.7132KJ/m.h.℃(160℃) 腐蚀性:对金属无腐蚀,有水存在情况下例外。

在水中溶解性:水解缓慢,在马来酸中溶解。

2. 化学性质:⑴中和反应:C4H2O3+2NaOH C4H2O4Na2+H2O⑵水合反应:C4H2O3+H2O C4H4O4⑶缩合反应:HO O O O 2C4H2O3 C–[CH=CH-C-O-C-CH=CH]-C O OH ⑷酯化反应:C4H2O3+ROH C4H3O4R+R’OH C4H4O4RR’3⑸由于顺酐与含有钾、钠金属离子的物质接触,会发生剧烈的分解反应,分解反应会骤然产生巨大的分解气体,因此顺酐应避免与含量超过100ppm的钾、钠金属离子的物质接触。