EN 1291-1998 焊缝磁粉检验 验收等级(中文版)

- 格式:pdf

- 大小:158.08 KB

- 文档页数:2

焊缝的无损检测要求及等级分类解释焊缝应根据结构的重要性、荷载特性、焊缝形式、工作环境以及应力状态等情况,按下述原则分别选用不同的质量等级,1. 在需要进行疲劳计算的构件中,凡对接焊缝均应焊透,其质量等级为1) 作用力垂直于焊缝长度方向的横向对接焊缝或T形对接与角接组合焊缝,受拉时应为一级,受压时应为二级;2)作用力平行于焊缝长度方向的纵向对接焊缝应为二级。

2 .不需要计算疲劳的构件中,凡要求与母材等强的对接焊缝应予焊透,其质量等级当受拉时应不低于二级,受压时宜为二级3 .重级工作制和起重量Q≥50t吊车梁的腹板与L冀缘之间以及吊车析架上弦杆与节点板之间的T形接头焊缝均要求焊透.焊缝形式一般为对接与角接的组合焊缝,其质量等级不应低于二级.4.不要求焊透的I形接头采用的角焊缝或部分焊透的对接与角接组合焊缝,以及搭接连接采用的角焊缝,其质量等级为:1)对直接承受动力荷载且需要验算疲劳的结构和吊车起重量等于或大于50t的中级工作制吊车梁,焊缝的外观质量标准应符合二级;2) 对其他结构,焊缝的外观质量标准可为二级。

外观检查一般用目测,裂纹的检查应辅以5 倍放大镜并在合适的光照条件下进行,必要时可采用磁粉探伤或渗透探伤,尺寸的测量应用量具、卡规。

焊缝外观质量应符合下列规定:一级焊缝不得存在未焊满、根部收缩、咬边和接头不良等缺陷,一级焊缝和二级焊缝不得存在表面气孔、夹渣、裂纹和电弧擦伤等缺陷;二级焊缝的外观质量除应符合本条第一款的要求外,尚应满足下表的有关规定;8 设计文件指定进行射线探伤或超声波探伤不能对缺陷性质作出判断时,可采用射线探伤进行检测、验证。

9 射线探伤应符合现行国家标准GB/T 3323-2005《钢熔化焊对接接头射线照相和质量分级》的规定,射线照相的质量等级应符合AB级的要求。

一级焊缝评定合格等级应为GB/T 3323-2005《钢熔化焊对接接头射线照相和质量分级》的Ⅱ级及Ⅱ级以上,二级焊缝评定合格等级应为GB/T 3323-2005《钢熔化焊对接接头射线照相和质量分级》的Ⅲ级及Ⅲ级以上。

EN1290---98 焊缝磁粉探伤1 范围本标准规定用磁化法检测铁磁性材料焊缝(包括热影响区)表面缺陷的磁粉探伤方法。

所推荐的方法适用于大多数焊接工艺和接头形式。

有关基本方法的变量会影响探伤灵敏度的高低,详见附录 A 。

对表1、2、3 所示几何形状的焊缝,可直接采用本标准规定的方法进行探伤。

缺陷磁痕的验收条件见EN12912 引用标准本欧洲标准吸纳了其他标准(旧版或新版)的条文,这些引用标准引述文中相应处,篇名如下。

对旧标准,只引用含修改条文的修订版,而对现行的标准则引用最新版。

EN473 无损检测人员的资格认证-------- 总则EN1291 焊缝磁粉探伤验收等级EN1956 渗透探伤和磁粉探伤------- 观察条件EN12062 焊缝无损检测------- 金属材料总则3定义本标准使用EN12062 给出的定义4安全措施应始终遵守欧洲、本国、本地有关安全和环境保护的规则对一些有毒、易燃或挥发性材料、电气安全和未滤波的紫外辐射,均应作特殊考虑。

5 总则5.1 须知5.1.1签约事项进行磁粉探伤前,签约单位应商定下列有关事项:(1)专用探伤工艺;(2)探伤人员认证要求;(3)覆盖范围;(4)制造状态;(5)要采用的探伤方法;(6)综合性能试验;(7)退磁;(8)验收条件;(9)对不合格显示的处理。

5.1.2 附加资料探伤前,可提出索取以下附加材料:母材、焊材的类型及规格;(2)焊接工艺;(3)被检焊缝的位置和范围;(4)接头坡口形式和尺寸;(5)返修部位及范围;(6)焊后处理;(7)表面状态。

操作者还可提出索取有助于对检出磁痕显示进行定性的详细资料。

5.2 人员资格按本标准进行无损探伤的人员,应按EN473 或有关工业部门的等效标准进行资格鉴定,达到相应水平。

5.3 表面状态和准备被检区域应无氧化皮、机油、油脂、焊接飞溅、机加工痕迹、垃圾、厚实或松散的油漆,或其它有可能影响探伤灵敏度的外来杂物。

EN1291∶1998焊缝磁粉探伤验收等级1 范围本欧洲标准规定用磁粉探伤检出的铁磁性钢焊缝中缺陷磁痕显示的验收等级。

此验收等级主要用于制造检验,如认为适当,也可用于在用检验。

本标准中的验收等级是基于用EN1292规定的方法和附录A推荐的参数可望达到的检测能力划定的。

验收等级可相关于焊缝标准、应用标准、技术条件或法规。

这种关系按EN25817见EN 12062。

2 引用标准本欧洲标准吸纳了其他标准的旧版或现行版条文。

这些引用标准引述于文中相应处,篇名如下。

对旧标准,只采用含修改条文的标准,而对现行标准则采用最新版。

EN1290 焊缝磁粉探伤原EN1330-1 无损检测术语第一部分:一般术语原EN1330-2 无损检测术语第二部分:无损检测方法公共术语类型;c.检测介质;d.观察条件。

(10)综合性能试验细节和结果;(11)验收等级;(12)所有可记录磁痕的说明和位置;(13)涉及验收等级的探伤结果;(14)探伤人员的姓名、资格与签名。

附录A(资料性)灵敏度特性A.1 表面状态和准备磁粉探伤可达到的最高检测灵敏度取决于许多变量,但会受到工件表面粗糙度和不规则状态的严重影响。

在某些情况下,可能必需:(1)用砂轮机修整咬边和表面不规则状态;(2)去除或减小焊缝余高。

表面覆有薄薄的非磁性涂料时,如一层底漆也可检测,只要涂层表面未剥落,涂层厚度不超过50Λm。

超过此厚度,此方法灵敏度就会降低,着手探伤前,可作特殊规定。

A.2 磁化设备特性使用交流电时,对表面缺陷的检测灵敏度最优。

用磁轭探测简单的对接焊缝时,能产生足够的磁场;但探测T型对接接头时,由于存在间距或通过工件的磁路偏大,磁通就会减弱,灵敏度可能降低。

对复杂的接头型式,如倾斜角度小于90°的填角焊缝,用磁轭探伤可能不妥。

在这种情况下,用触头或绕电缆通电法比较合适。

A.3 磁场强度和磁导率在磁粉探伤过程中,产生磁痕显示所需要的磁场强度,要足以发现磁痕显示,这主要取决于工件磁导率。

磁粉检测与验收的要求本部分规定了采用湿法电磁轭连续磁化技术的磁粉检测与验收的要求。

本标准磁粉检测采用湿法电磁轭连续磁化技术,删去原标准中干法交流电磁轭连续磁化技术,其主要理由是:在磁粉检测中,磁粉的选择和制备要求严,而干法操作比较繁琐,不便于磁轭式探伤机现场操作。

26 磁粉检测人员凡从事磁粉检测的工作人员除应符合4.4条的有关规定外,还应满足下列要求:校正视力不得低于 5.0(小数记录值为1.0),测试方法应符合GB11533的规定,并一年检查一次;从事磁粉检测的工作人员,不得有色盲、色弱。

(1)磁粉检测人员的技术水平及实际操作经验对于检测结果会产生重大影响。

为保证磁粉检测工作质量,所以要求从事磁粉检测操作的人员必须经过技术培训,掌握磁粉检测的方法和技术,并取得相应资格证书后才能上岗从事本标准规定的磁粉检测工作。

(2)要求磁粉检测人员所从事的磁粉检测工作应与其持有的磁粉检测资格证书的级别相一致,其目的是为了强化检测质量管理工作,以确保检测质量,。

(3)检测人员的视力及颜色分辨力对于磁粉检测评定结果有重要影响。

为此参照ASME《锅炉及压力容器规范》对磁粉检测人员的视力和颜色分辨力作了规定。

为了保证细小显示磁痕不被漏检,本条规定了色盲、色弱者也不得参加磁粉检测评定工作,并参照JB4730的规定,要求磁粉检测结果评定者的矫正视力不得低于1.0。

27 磁粉检测设备、器材及材料27.1设备27.1.1 磁粉检测设备必须符合JB/T8290的规定。

27.1.2电磁轭的磁极间距在50㎜~200㎜范围内应连续可调,当电磁轭极间距为200㎜时,交流电磁轭至少应有44N 的提升力;交叉磁轭(旋转磁场)至少有118N的提升力,且磁轭与试件之间的间隙应小于等于0.5㎜。

直流电磁轭间距小于或等于100㎜时,至少应有135N的提升力;间距大于100㎜,小于或等于150㎜时,至少应有225N的提升力。

(1)磁轭提升力指标反映了磁化规范的要求。

焊缝等级分类及无损检测要求焊缝应根据结构的重要性、荷载特性、焊缝形式、工作环境以及应力状态等情况,按下述原则分别选用不同的质量等级,1. 在需要进行疲劳计算的构件中,凡对接焊缝均应焊透,其质量等级为1) 作用力垂直于焊缝长度方向的横向对接焊缝或T形对接与角接组合焊缝,受拉时应为一级,受压时应为二级;2)作用力平行于焊缝长度方向的纵向对接焊缝应为二级。

2 .不需要计算疲劳的构件中,凡要求与母材等强的对接焊缝应予焊透,其质量等级当受拉时应不低于二级,受压时宜为二级3 .重级工作制和起重量Q≥50t吊车梁的腹板与L冀缘之间以及吊车析架上弦杆与节点板之间的T形接头焊缝均要求焊透.焊缝形式一般为对接与角接的组合焊缝,其质量等级不应低于二级4 .不要求焊透的’I'形接头采用的角焊缝或部分焊透的对接与角接组合焊缝,以及搭接连接采用的角焊缝,其质量等级为:1)对直接承受动力荷载且需要验算疲劳的结构和吊车起重量等于或大于50t的中级工作制吊车梁,焊缝的外观质量标准应符合二级;2) 对其他结构,焊缝的外观质量标准可为二级。

外观检查一般用目测,裂纹的检查应辅以5 倍放大镜并在合适的光照条件下进行,必要时可采用磁粉探伤或渗透探伤,尺寸的测量应用量具、卡规。

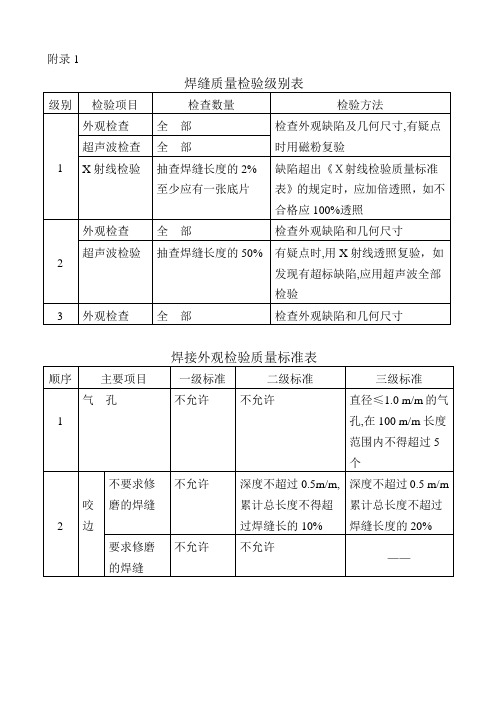

焊缝外观质量应符合下列规定:1 一级焊缝不得存在未焊满、根部收缩、咬边和接头不良等缺陷,一级焊缝和二级焊缝不得存在表面气孔、夹渣、裂纹和电弧擦伤等缺陷;2 二级焊缝的外观质量除应符合本条第一款的要求外,尚应满足下表的有关规定;3 三级焊缝的外观质量应符合下表有关规定设计要求全焊透的焊缝,其内部缺陷的检验应符合下列要求:1 一级焊缝应进行100%的检验,其合格等级应为现行国家标准《钢焊缝手工超声波探伤方法及质量分级法》(GB 11345)B 级检验的Ⅱ级及Ⅱ级以上;2 二级焊缝应进行抽检,抽检比例应不小于20%,其合格等级应为现行国家标准《钢焊缝手工超声波探伤方法及质量分级法》(GB 11345)B 级检验的Ⅲ级及Ⅲ级以上;3 全焊透的三级焊缝可不进行无损检测。

焊缝等级分类及无损检测要求焊缝应根据结构的重要性、荷载特性、焊缝形式、工作环境以及应力状态等情况,按下述原则分别选用不同的质量等级,1. 在需要进行疲劳计算的构件中,凡对接焊缝均应焊透,其质量等级为1) 作用力垂直于焊缝长度方向的横向对接焊缝或T形对接与角接组合焊缝,受拉时应为一级,受压时应为二级;2)作用力平行于焊缝长度方向的纵向对接焊缝应为二级。

2 .不需要计算疲劳的构件中,凡要求与母材等强的对接焊缝应予焊透,其质量等级当受拉时应不低于二级,受压时宜为二级3 .重级工作制和起重量Q≥50t吊车梁的腹板与L冀缘之间以及吊车析架上弦杆与节点板之间的T形接头焊缝均要求焊透.焊缝形式一般为对接与角接的组合焊缝,其质量等级不应低于二级4 .不要求焊透的’I'形接头采用的角焊缝或部分焊透的对接与角接组合焊缝,以及搭接连接采用的角焊缝,其质量等级为:1)对直接承受动力荷载且需要验算疲劳的结构和吊车起重量等于或大于50t的中级工作制吊车梁,焊缝的外观质量标准应符合二级;2) 对其他结构,焊缝的外观质量标准可为二级。

外观检查一般用目测,裂纹的检查应辅以5 倍放大镜并在合适的光照条件下进行,必要时可采用磁粉探伤或渗透探伤,尺寸的测量应用量具、卡规。

焊缝外观质量应符合下列规定:1 一级焊缝不得存在未焊满、根部收缩、咬边和接头不良等缺陷,一级焊缝和二级焊缝不得存在表面气孔、夹渣、裂纹和电弧擦伤等缺陷;2 二级焊缝的外观质量除应符合本条第一款的要求外,尚应满足下表的有关规定;3 三级焊缝的外观质量应符合下表有关规定设计要求全焊透的焊缝,其内部缺陷的检验应符合下列要求:1 一级焊缝应进行100%的检验,其合格等级应为现行国家标准《钢焊缝手工超声波探伤方法及质量分级法》(GB 11345)B 级检验的Ⅱ级及Ⅱ级以上;2 二级焊缝应进行抽检,抽检比例应不小于20%,其合格等级应为现行国家标准《钢焊缝手工超声波探伤方法及质量分级法》(GB 11345)B 级检验的Ⅲ级及Ⅲ级以上;3 全焊透的三级焊缝可不进行无损检测。

焊缝等级分类及无损检测要求焊缝应根据结构的重要性、荷载特性、焊缝形式、工作环境以及应力状态等情况,按下述原则分别选用不同的质量等级,1. 在需要进行疲劳计算的构件中,凡对接焊缝均应焊透,其质量等级为1) 作用力垂直于焊缝长度方向的横向对接焊缝或T形对接与角接组合焊缝,受拉时应为一级,受压时应为二级;2)作用力平行于焊缝长度方向的纵向对接焊缝应为二级。

2 .不需要计算疲劳的构件中,凡要求与母材等强的对接焊缝应予焊透,其质量等级当受拉时应不低于二级,受压时宜为二级3 .重级工作制和起重量Q≥50t吊车梁的腹板与L冀缘之间以及吊车析架上弦杆与节点板之间的T形接头焊缝均要求焊透.焊缝形式一般为对接与角接的组合焊缝,其质量等级不应低于二级4 .不要求焊透的'I'形接头采用的角焊缝或部分焊透的对接与角接组合焊缝,以及搭接连接采用的角焊缝,其质量等级为:1)对直接承受动力荷载且需要验算疲劳的结构和吊车起重量等于或大于50t的中级工作制吊车梁,焊缝的外观质量标准应符合二级;2)对其他结构,焊缝的外观质量标准可为二级。

外观检查一般用目测,裂纹的检查应辅以5 倍放大镜并在合适的光照条件下进行,必要时可采用磁粉探伤或渗透探伤,尺寸的测量应用量具、卡规。

焊缝外观质量应符合下列规定:1 一级焊缝不得存在未焊满、根部收缩、咬边和接头不良等缺陷,一级焊缝和二级焊缝不得存在表面气孔、夹渣、裂纹和电弧擦伤等缺陷;2 二级焊缝的外观质量除应符合本条第一款的要求外,尚应满足下表的有关规定;3 三级焊缝的外观质量应符合下表有关规定设计要求全焊透的焊缝,其内部缺陷的检验应符合下列要求:1 一级焊缝应进行100%的检验,其合格等级应为现行国家标准《钢焊缝手工超声波探伤方法及质量分级法》(GB 11345)B 级检验的Ⅱ级及Ⅱ级以上;2 二级焊缝应进行抽检,抽检比例应不小于20%,其合格等级应为现行国家标准《钢焊缝手工超声波探伤方法及质量分级法》(GB 11345)B级检验的Ⅲ级及Ⅲ级以上;3 全焊透的三级焊缝可不进行无损检测.4 焊接球节点网架焊缝的超声波探伤方法及缺陷分级应符合国家现行标准JG/T203-2007《钢结构超声波探伤及质量分级法》的规定。

EN1291∶1998

焊缝磁粉探伤验收等级

1 范围

本欧洲标准规定用磁粉探伤检出的铁磁性钢焊缝中缺陷磁痕显示的验收等级。

此验收等级主要用于制造检验,如认为适当,也可用于在用检验。

本标准中的验收等级是基于用EN1292规定的方法和附录A推荐的参数可望达到的检测能力划定的。

验收等级可相关于焊缝标准、应用标准、技术条件或法规。

这种关系按EN25817见EN 12062。

2 引用标准

本欧洲标准吸纳了其他标准的旧版或现行版条文。

这些引用标准引述于文中相应处,篇名如下。

对旧标准,只采用含修改条文的标准,而对现行标准则采用最新版。

EN1290 焊缝磁粉探伤

原EN1330-1 无损检测术语第一部分:一般术语

原EN1330-2 无损检测术语第二部分:无损检测方法公共术语

类型;c.检测介质;d.观察条件。

(10)综合性能试验细节和结果;(11)验收等级;(12)所有可记录磁痕的说明和位置;(13)涉及验收等级的探伤结果;(14)探伤人员的姓名、资格与签名。

附录A(资料性)

灵敏度特性

A.1 表面状态和准备

磁粉探伤可达到的最高检测灵敏度取决于许多变量,但会受到工件表面粗糙度和不规则状态的严重影响。

在某些情况下,可能必需:

(1)用砂轮机修整咬边和表面不规则状态;

(2)去除或减小焊缝余高。

表面覆有薄薄的非磁性涂料时,如一层底漆也可检测,只要涂层表面未剥落,涂层厚度不超过50Λm。

超过此厚度,此方法灵敏度就会降低,着手探伤前,可作特殊规定。

A.2 磁化设备特性

使用交流电时,对表面缺陷的检测灵敏度最优。

用磁轭探测简单的对接焊缝时,能产生足够的磁场;但探测T型对接接头时,由于存在间距或通过工件的磁路偏大,磁通就会减弱,灵敏度可能降低。

对复杂的接头型式,如倾斜角度小于90°的填角焊缝,用磁轭探伤可能不妥。

在这种情况下,用触头或绕电缆通电法比较合适。

A.3 磁场强度和磁导率

在磁粉探伤过程中,产生磁痕显示所需要的磁场强度,要足以发现磁痕显示,这主要取决于工件磁导率。

一般,在较软的磁性材料(如低合金钢)中,磁导率较高;而在较硬的磁性材料(如马氏体钢)中,磁导率较低。

由于磁导率相关于磁化电流,低磁导率材料通常需要用比较软合金较强的磁化值,以产生相同的磁通密度。

因此在开始磁粉探伤前,先要确定磁通度够不够。

A.4 检测介质

磁悬液通常对检出表面缺陷要比干粉法的灵敏度较高。

荧光磁介质通常比有色磁介质的检测灵敏度较高,这是因为暗背景与荧光磁痕显示之间的对比度较高。

但粘附磁粉的表面,当表面粗糙度增大时,荧光法的灵敏度会成反比降低,因粗糙度会引起干扰背景的荧光。

若背景亮度不可能降低时,或背景荧光会产生干扰时,用有色磁介质并配用反差增强剂靠其对比作用,通常能得到较高的灵敏度。

李衍 译

32

2002年第6期 EN1291∶1998焊缝磁粉探伤验收等级

EN12062 焊缝无损检验 金属材料总则EN25817 钢电弧焊焊接接头 缺陷质量等级导则

(ISO5817:1992)

3 定义

本标准除采用原EN1330-1、原EN1330-2和W.I.138027(无损检测术语第七部分:磁粉探伤术语①)给出的定义外,还采用以下定义:

3.1 线性显示 L W>3的显示(L:长度;W:宽度)。

3.2 非线性显示 L W≤3的显示。

4 检测参数

有许多参数(单独或组合)会影响方法能力,即相对于检测表面的条件下,检出给定尺寸和方向的缺陷的能力。

小缺陷的检出在很大程度上取决于焊缝的表面状态和使用的检测介质。

能给出较高检出率的那些参数的应用实例见附录A。

5 验收等级

5.1 一般

检测表面的宽度应包括焊缝金属和邻近母材金属(两侧各10mm距离)。

验收等级见表1。

表1 磁痕显示的验收等级单位:mm

显示类型

验 收 等 级3

线性显示(l:显示长度)l≤1.5l≤3l≤6

非线性显示(d:主轴尺寸)d≤2d≤3d≤4

3验收等级 和 可规定冠以“X”,以表示所检出的各种线性显示应按 级评定。

但小于原验收等级所示值的

显示,其检出率可能较低。

对线性缺陷所规定的验收等级相应于评定等级。

对低于此等级的磁痕显示不必考虑。

通常,合格的磁痕显示不必记录。

当需要比原有焊缝表面状态下可望达到的检测极限提高时,局部打磨可用于改善所有或局部检测表面的分级。

5.2 组合显示

凡间距小于相邻显示中较小尺寸的多个显示,应作为单个连续显示评定。

组合显示应按应用标准评定。

5.3 缺陷的清除

若产品技术条件允许,可通过局部打磨减小或清除引起不合格显示的缺陷。

返修区域应使用相同的磁化设备和方法,重探重评。

附录A(资料性)

推荐检测参数

能可靠检出小缺陷的推荐检测参数见表A.1。

表面为焊后状态。

必要时,可用砂纸或通过局部打磨改善表面状态,以能准确解释磁痕显示。

检测介质按优先顺序给出。

表A.1 推荐检测参数

验收等级表面状态检测介质

良好表面(1)荧光磁粉,或有色磁粉+反差增强剂

光滑表面(2)荧光磁粉,或有色磁粉+反差增强剂

一般表面(3)有色磁粉+反差增强剂,或荧光磁粉

1)良好表面:焊缝盖面和母材表面光滑、清洁,无咬边、粗劣焊波和焊接飞溅。

此类表面通常是自动T IG焊、埋弧焊(全自动)及用铁粉电极的手工金属电弧焊。

2)光滑表面:焊缝盖面和母材表面较光滑,有轻微咬边,较粗焊波和焊接飞溅。

此类表面通常是手工金属电弧焊(平焊)、盖面焊道用氩气的M A G焊。

3)一般表面:焊缝盖面和母材表面为焊后状态。

此类表面是手工金属电弧焊或M A G焊(任意焊接位置)。

李衍 译

42EN1291∶1998焊缝磁粉探伤验收等级 2002年第6期①正在制订。