海上油气集输工艺与设备.

- 格式:ppt

- 大小:3.31 MB

- 文档页数:109

第一部分油气混输技术一、多相流输送工艺在自然条件十分恶劣的沙漠油田和海洋油田开发建设过程中,油气集输系统的建设投资和运行管理费用要比常规的陆上油田开发高得多。

由于两相或多相混输,省去了一条管线,可节省开发工程投资和操作费用,另外还可使恶劣地域(或海域)内的油气田得到开发。

据预测,利用这种技术可使开发工程投资减少10~40%。

发达国家对这类油田已有采用长距离油气混输工艺技术的,并已取得了较好的经济效益(见表1)。

到目前为止,世界上的长距离混输管线已超过200条,其中大部分集中在北海、美国、澳大利亚、加勒比海,但这些混输管线多属于天然气-凝析液管道。

据报道北海Troll气田到Oseberg油田的混输管线长50Km,所输流体是未经处理的井流体,是油、气、水、砂等的混合物。

进入九十年代,随着我国海洋石油的开发,先后在渤海铺设了锦州20-2天然气/凝析液混输管线和东海平湖天然气/凝析液混输管线。

锦州20-2海底管道全长51km,水下部分约48.57km,采用12英寸管线,外敷5mm煤焦油瓷漆防腐层,50mm混凝土加重层。

管材为X52,立管区管材X56。

海管为开沟敷设,覆土高度2m以上,采用自然覆土法,只在离着陆点4km范围内采用局部覆土。

海管的最大水深为15.425m,每10个焊口设牺牲阳极一个,管道着陆点处有绝缘接头。

海管于92年5~10月施工,年底投产。

平均输气量为1.0×106m3 /d,凝析油为600m3/d,管道起点压力为6.0~6.5MPa,压降大约为1.0~1.3MPa。

平湖油气田位于东海大陆架西湖凹陷西斜坡,水深约87.5m。

处理过的天然气通过东海平湖凝析天然气管道从海上平台输送到陆上的油气处理场。

平湖油气田包括一座钻井采油平台及两条海底管线和陆上油气处理厂。

其中一条海管是长为386.14km,管子外径为355.6mm 的气管线,从平台至南汇嘴;另一条为长约305.8km,管子外径为254mm的油管线,从平台至岱山岛;陆上处理厂位于上海市的南汇嘴。

海上油气开采设备的运输和安装技术海上油气开采设备的运输和安装技术在当前全球能源需求不断增长的背景下显得尤为重要。

随着陆地油气资源的逐渐枯竭和深海油气开采的不断推进,海上油气开采成为世界能源市场的主要来源。

然而,由于海洋环境的特殊性和复杂性,海上油气开采设备的运输和安装面临着许多挑战。

首先,海上油气开采设备的运输需要克服海况恶劣的困难。

海洋环境中波浪、风力和潮汐等自然因素对海上设备的运输造成了极大的影响。

为了保证设备的安全运输,需要使用适当的运输船只和设备固定装置来稳定设备,同时还需要合理的运输路径和时间安排,以应对不同海况的变化。

其次,海上油气开采设备的安装需要应对海洋环境中的水深和复杂的地质条件。

海洋中存在不同的水深,从浅海到深海,每个水深都需要特定的安装技术和设备。

在浅海海域,常规的静态安装技术可以使用,例如半潜式平台或桩腿平台。

而在深海海域,需要使用动态位置定位系统,例如浮式生产储油卸载装置(FPSO)或半潜式装置。

此外,复杂的地质条件如沉积物结构、地震活动等也需要被充分考虑。

第三,海上油气开采设备的安装还需要考虑环境保护和可持续发展。

海洋生态系统的脆弱性需要被充分考虑,并采取相应的保护措施,以最小化对海洋环境的影响。

同时,使用高效的技术和设备可以降低能源消耗和减少环境排放,实现可持续发展。

为了克服上述挑战,海上油气开采设备的运输和安装技术不断发展和改进。

一方面,新型的运输船只和设备固定装置不断被引入,提高了运输的安全性和稳定性。

另一方面,适应不同海洋环境的设备安装技术和装置被研发出来,提供了更多的选择和灵活性。

例如,单点锚泊安装技术和动态位置定位系统的应用,使得设备在不同水深和复杂地质条件下都能安全、有效地进行安装。

此外,随着科技的不断进步,自主水下机器人和无人机等先进技术的应用也为海上油气开采设备的运输和安装带来了新的发展机会。

自主水下机器人可以进行海底勘探和设备安装等任务,无人机可以进行海上设备巡检和监测等工作,提高了工作的效率和安全性。

油气集输工艺简介1. 概述油气集输工艺是指将油气田产出的原油、天然气等能源从井口输送至加工厂或储罐等目的地的过程。

在这个过程中,包括采集、处理、储存、输送等一系列工艺环节。

2. 油气采集油气采集是指将油气从产油井、气井等井口采集出来的过程。

这里主要涉及到以下几个环节:•注水/注气:注水/注气是为了维持井内压力,以提高采油采气效率。

注入的水或气体可以压制井底的水压,从而推动油气向井口流动。

•人工举升:对于一些老旧的油气井来说,常常需要通过人工举升的方式将油气采集出来。

这种方式主要依靠机械或电动驱动的杆/泵来提升井底的油气。

•电泵抽采:电泵抽采是一种常用的油气采集方式。

通过电动泵在井口提供一定压力,将油气由井底抽上来。

3. 油气处理油气处理是指将采集到的原油、天然气等进行处理,以去除其中的杂质和不纯物质,确保油气达到一定的质量标准。

油气处理的过程包括以下几个环节:•沉淀和过滤:通过沉淀和过滤的方式,将原油中的悬浮物和固体杂质去除。

•分离:采用物理或化学方法将油气中的水分、硫化物等有害物质分离出来。

这个过程中常常使用分离器、沉淀罐等设备。

•脱酸/脱硫:对于高硫原油或天然气来说,脱酸/脱硫是必要的工艺环节。

通过添加脱除剂,将原油或天然气中的硫化物去除。

4. 油气储存油气储存是指将处理后的原油、天然气等能源暂时存放在储罐、气罐等设备中,以备后续输送或利用。

这个过程中主要考虑以下几个因素:•储罐设计:储罐的设计需要考虑储存的油气类型、储存量、压力等因素。

根据不同的需要,可采用钢制、玻璃钢等材料进行储罐的建造。

•防火措施:储罐应采取防火措施,防止火灾事故的发生。

常见的防火措施包括安装防火灭火设备、划定防火区域、保持储罐周围的清洁等。

5. 油气输送油气输送是指将处理和储存后的油气从产油地或气田运送到加工厂、终端用户等目的地的过程。

常用的油气输送方式有以下几种:•管道输送:利用管道输送是一种常见的油气运输方式。

具有输送量大、输送距离远、安全可靠等优点。

第三讲 海上油气集输工艺技术3.1 海上油气集输系统的组成和类型海上油气集输系统是指把海上油井生产出来的原油、伴生气进行集中、计量、处理、初加工, 最后将合格的油、气外输给用户的整个生产流程,以及为上述生产流程提供的生产设备、工程设施 的总称。

3.1.1 油气集输的任务油气集输是继地质勘探、油田开发、钻井采油之后的油田生产阶段。

这阶段的任务是从油井井 口开始,将油井的产出物在油田集中、油气分离、计量、净化处理、必要的初加工,生产出符合质 量要求的油、气及副产品,而后输送给用户。

3.1.2 海上油气集输系统的组成海上油气集输系统包括海上油气生产设备系统以及为其提供生产场地、支撑结构的工程设施。

海上油气集输包括了整个油田生产设备及其工程设施。

这些工程设施有井口平台、生产平台、生活 平台、储油平台、储油轮、储油罐、单点系泊、输油码头等。

根据所开发油田的生产能力、油田面 积、地理位置、工程技术水平及投资条件,可分别组成不同的油气集输系统。

3.1.3 海上油气集输类型随着海上油田开发工程由近海向远海发展,海上油气集输形成了以下三种类型。

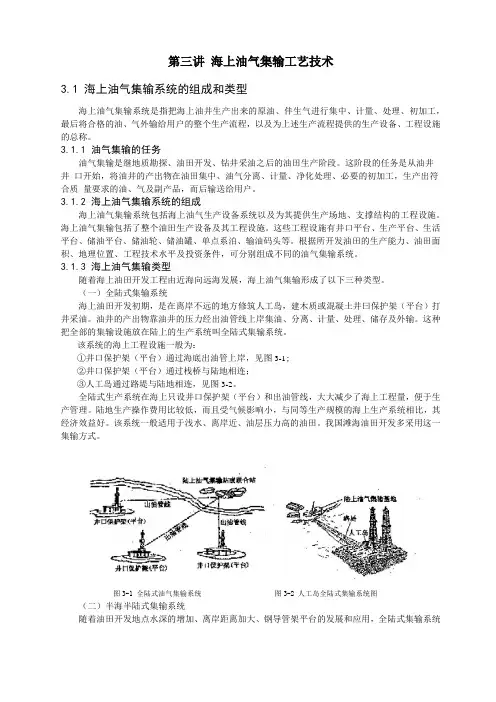

(一)全陆式集输系统海上油田开发初期,是在离岸不远的地方修筑人工岛,建木质或混凝土井曰保护架(平台)打 井采油。

油井的产出物靠油井的压力经出油管线上岸集油、分离、计量、处理、储存及外输。

这种 把全部的集输设施放在陆上的生产系统叫全陆式集输系统。

该系统的海上工程设施一般为:①井口保护架(平台)通过海底出油管上岸,见图3-1;②井口保护架(平台)通过栈桥与陆地相连;③人工岛通过路堤与陆地相连,见图3-2。

全陆式生产系统在海上只设井口保护架(平台)和出油管线,大大减少了海上工程量,便于生 产管理。

陆地生产操作费用比较低,而且受气候影响小,与同等生产规模的海上生产系统相比,其 经济效益好。

该系统一般适用于浅水、离岸近、油层压力高的油田。

我国滩海油田开发多采用这一 集输方式。

(二)半海半陆式集输系统随着油田开发地点水深的增加、离岸距离加大、钢导管架平台的发展和应用,全陆式集输系统图3-1 全陆式油气集输系统 图3-2 人工岛全陆式集输系统图已不能适用。

油气集输的工作内容一、前言油气集输是指将油气从生产现场通过管道或其他运输方式运输到加工厂、储存设施或终端用户的过程。

这是一个非常关键的环节,涉及到油气资源的开采、运输和利用等方面。

本文将详细介绍油气集输的工作内容。

二、油气集输的基本概念1. 油气集输系统油气集输系统是指从生产现场到加工厂、储存设施或终端用户之间的一系列管道和设备,包括主管道、支线管道、阀门、计量站等。

2. 油气集输工艺流程油气集输工艺流程包括原油/天然气采集、分离、净化、压缩和运输等环节。

3. 油气集输设备油气集输设备包括管道、泵站、阀门和计量仪表等。

三、油气集输的主要工作内容1. 管道设计与建设(1)确定管道走向和规格:根据生产现场和加工厂/终端用户之间的距离以及运输需求,确定管道走向和规格。

(2)设计管道布局:根据走向和规格,设计管道布局,确定支线、阀门等设备的位置。

(3)建设管道:根据设计方案,建设主管道和支线管道等。

2. 管道运行与维护(1)运行管理:对油气集输系统进行实时监控和管理,确保系统正常运行。

(2)维护保养:定期对油气集输系统进行检修、保养和维护,确保系统长期稳定运行。

3. 油气计量与质量控制(1)计量管理:对油气集输过程中的计量仪表进行管理和维护,确保计量准确。

(2)质量控制:对油气集输过程中的油气质量进行监测和控制,确保油气质量符合相关标准要求。

4. 安全管理(1)安全监测:对油气集输过程中的安全隐患进行监测和预警处理。

(2)应急响应:在发生紧急情况时,及时采取应急措施,防止事态扩大。

5. 环境保护(1)环境监测:对油气集输过程中的环境影响进行监测和评估。

(2)环境保护:采取措施减少油气集输对环境的影响,确保生态环境安全。

四、油气集输的发展趋势随着能源需求的不断增长,油气集输行业也在不断发展。

未来,油气集输将向智能化、自动化、节能减排等方向发展。

同时,新技术和新材料的应用也将为油气集输带来更多的机遇和挑战。

海上油气开采设备的制造工艺和制造质量保障海上油气开采设备的制造工艺和制造质量保障是石油行业发展中的重要环节。

随着全球对能源需求的不断增长,海上油气开采成为一种重要的资源开发方式。

在这个过程中,海上油气开采设备的制造工艺和制造质量保障至关重要,直接决定了设备的可靠性和安全性。

本文将围绕海上油气开采设备的制造工艺、制造质量保障等方面展开详细探讨。

海上油气开采设备的制造工艺是指根据设计要求和标准,通过一系列工艺步骤和技术手段,将各个组件和部件加工、装配成一个完整的设备。

这个过程需要遵循一系列严格的标准和规范,确保设备的质量和性能能够满足工作环境的要求。

制造工艺涉及到材料的选择、加工工艺的确定、装配工艺的安排等方面。

首先,材料的选择至关重要。

海上油气开采设备需要能够在恶劣的海洋环境下长时间运行,并能够承受高压力、高温度和海水腐蚀等因素的影响。

因此,在选择材料时,需要考虑到材料的强度、耐蚀性、耐磨损性等性能。

常用的材料包括碳钢、合金钢、不锈钢等。

其次,加工工艺的确定是确保设备质量的关键。

加工工艺应根据设备的结构特点和工作环境要求,采用合适的加工方法和工艺参数。

对于复杂的零部件,可以采用数控机床进行加工,以保证加工精度和表面质量。

同时,在加工过程中,需要进行严格的质量检查,避免因加工误差导致设备性能下降或失效。

最后,装配工艺的安排是保证设备功能完善的必要环节。

装配工艺应遵循合理的顺序和步骤,确保各个零部件能够正确配合,形成一个有机整体。

在装配过程中,需要进行逐步检查和测试,确保设备的各项功能和性能正常。

此外,在设备装配完成后,还需要进行全面的试验和调试,以验证设备的质量和可靠性。

海上油气开采设备的制造质量保障是指通过一系列质量控制措施,确保设备在制造过程中的质量达到设计要求,并能够满足使用环境的要求。

制造质量保障过程中需要采取以下措施。

首先,建立健全的质量管理体系。

制定完善的质量管理制度,明确各个质量控制环节的职责和要求。