圆弧(螺旋)伞齿轮计算简表

- 格式:xls

- 大小:21.00 KB

- 文档页数:2

最全齿轮参数计算公式1. 内齿模数齿轮2. 直齿模数齿轮3. 斜齿模数齿轮4. 伞齿模数齿轮5. 变位模数齿轮6. 直齿径节齿轮7. 斜齿径节齿轮8. 齿条节圆柱上的螺旋角:基圆柱上的螺旋角:齿厚中心车角:销子直径:中心距离增加系数:标准正齿轮的计算(小齿轮①,大齿轮②)1、齿轮齿标准2、工齿齿形直齿3、模数 m4、压力角5、齿数6、有效齿深7、全齿深8、齿顶隙9、基础节圆直径10、外径11、齿底直径12、基础圆直径13、周节14、法线节距15、圆弧齿厚16、弦齿厚17、齿轮油标尺齿高18、跨齿数19、跨齿厚20、销子直径21、圆柱测量尺寸(偶数齿)(奇数齿)其中,22、齿隙标准螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1、齿轮齿形标准2、齿形基准断面齿直角3、工具齿形螺旋齿4、模数5、压力角6、齿数7、螺旋角方向(左或右)8、有效齿深9、全齿深10、正面压力角11、中心距离12、基准节圆直径13、外径14、齿底圆直径15、基圆直径16、基圆上的螺旋角17、导程18、周节(齿直角)19、法线节距(齿直角)20、圆弧齿厚(齿直角)21、相当正齿轮齿数22、弦齿厚23、齿轮游标尺齿深24、跨齿数25、跨齿厚26、梢子直径其中,27、圆柱测量尺寸(偶数齿)(奇数齿)28、齿隙移位正齿轮计算公式(小齿轮①,大齿轮②)1、齿轮齿形转位2、工具齿形直齿3、模数4、压力角5、齿数6、有效齿深7、全齿深或8、齿隙9、转位系数10、中心距离11、基准节圆直径12、啮合压力角13、啮合节圆直径14、外径15、齿顶圆直径16、基圆直径17、周节18、法线节距20、弦齿厚21、齿轮游标尺齿高22、跨齿数23、跨齿厚24、梢子直径25、圆柱测量尺寸(偶数齿)(奇数齿)移位螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1、齿轮齿形移位2、齿形基准断面齿直角3、工具齿形螺旋齿4、模数(齿直角)5、压力角(齿直角)6、齿数7、螺旋方向8、有效齿深9、全齿深10、移位系数11、中心距离12、正面模数13、正面压力角14、相当正齿轮齿数15、齿直角啮齿压力角16、基准节圆直径17、外径18、啮齿节圆直径19、基圆直径20、基础圆柱上的螺旋角21、圆弧齿厚23、齿轮游标尺齿高24、跨齿数25、跨齿厚26、销子直径27、圆柱测量尺寸(偶数齿)注:齿隙 f=m 1.25以下 0.025-0.075m 1.25-2.5 0.05-0.10蜗轮、蜗杆的计算公式:1、传动比=蜗轮齿数÷蜗杆头数2、中心距=(蜗轮节径+蜗杆节径)÷23、蜗轮吼径=(齿数+2)×模数4、蜗轮节径=模数×齿数5、蜗杆节径=蜗杆外径-2×模数6、蜗杆导程=π×模数×头数7、螺旋角(导程角)tgB=(模数×头数)÷蜗杆节径-End-免责声明:本文系网络转载,版权归原作者所有。

1. 内齿模数齿轮5. 变位模数齿轮8. 齿条节圆柱上的螺旋角:基圆柱上的螺旋角:齿厚中心车角:销子直径:中心距离增加系数:标准正齿轮的计算(小齿轮①,大齿轮②)1.齿轮齿标准2.工齿齿形直齿3.模数 m4.压力角5.齿数6.有效齿深7.全齿深8.齿顶隙9.基础节圆直径10.外径11.齿底直径12.基础圆直径13.周节14.法线节距15.圆弧齿厚16.弦齿厚17.齿轮油标尺齿高18.跨齿数19.跨齿厚20.销子直径21.圆柱测量尺寸(偶数齿)(奇数齿)其中,22.齿隙标准螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1.齿轮齿形标准2.齿形基准断面齿直角3.工具齿形螺旋齿4. 模数5.压力角6.齿数 Z17.螺旋角方向β0(左或右)8.有效齿深9.全齿深10.正面压力角11.中心距离12.基准节圆直径13.外径14.齿底圆直径15.基圆直径16.基圆上的螺旋角17.导程18.周节(齿直角)19.法线节距(齿直角)20.圆弧齿厚(齿直角)21.相当正齿轮齿数22.弦齿厚23.齿轮游标尺齿深24.跨齿数25.跨齿厚26.梢子直径其中,27.圆柱测量尺寸(偶数齿)(奇数齿)28.齿隙移位正齿轮计算公式(小齿轮①,大齿轮②)1.齿轮齿形转位2.工具齿形直齿3.模数m4.压力角5.齿数Z6.有效齿深7.全齿深或8.齿隙 C9.转位系数10.中心距离11.基准节圆直径12.啮合压力角13.啮合节圆直径14.外径15.齿顶圆直径16.基圆直径17.周节18.法线节距19.圆弧齿厚20.弦齿厚21.齿轮游标尺齿高22.跨齿数23.跨齿厚24.梢子直径25.圆柱测量尺寸(偶数齿)(奇数齿)移位螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1.齿轮齿形移位2.齿形基准断面齿直角3.工具齿形螺旋齿4.模数(齿直角)5.压力角(齿直角)6.齿数Z17.螺旋方向β08.有效齿深9.全齿深10.移位系数11.中心距离12.正面模数13.正面压力角14.相当正齿轮齿数15.齿直角啮齿压力角16.基准节圆直径17.外径18.啮齿节圆直径19.基圆直径20.基础圆柱上的螺旋角21.圆弧齿厚22.弦齿厚23.齿轮游标尺齿高24.跨齿数25.跨齿厚26.销子直径27.圆柱测量尺寸(偶数齿)(偶数齿)注:齿隙f=m 1.25以下 0.025-0.075m 1.25-2.5 0.05-0.10蜗轮、蜗杆的计算公式:1、传动比=蜗轮齿数÷蜗杆头数2、中心距=(蜗轮节径+蜗杆节径)÷23、蜗轮吼径=(齿数+2)×模数4、蜗轮节径=模数×齿数5、蜗杆节径=蜗杆外径-2×模数6、蜗杆导程=π×模数×头数7、螺旋角(导程角)tgB=(模数×头数)÷蜗杆节径。

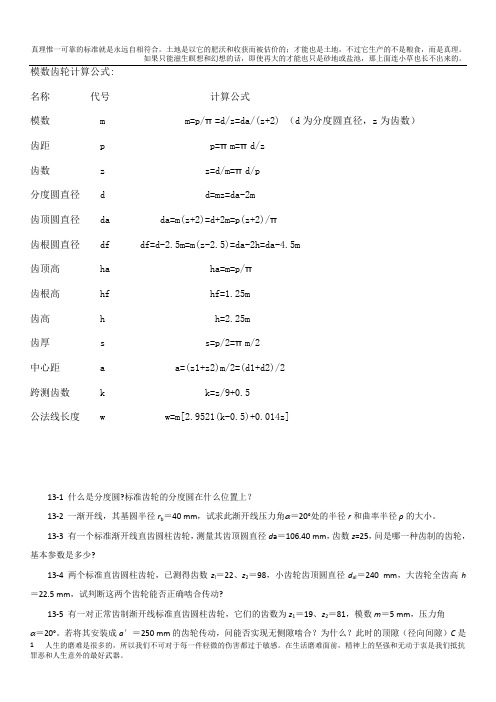

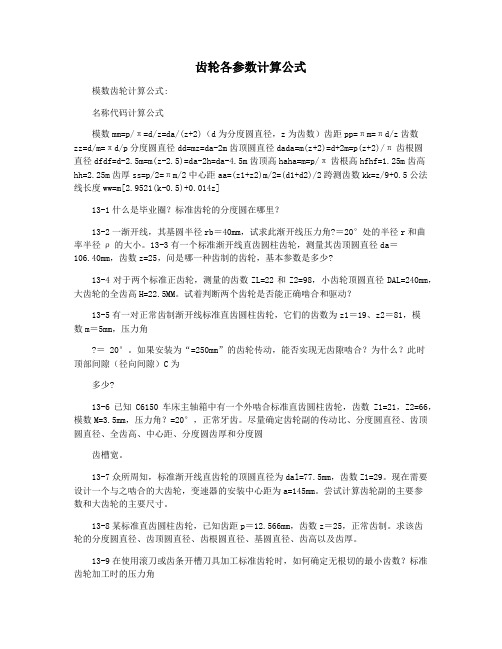

模数齿轮计算公式:名称代号计算公式模数m m=p/π=d/z=da/(z+2) (d为分度圆直径,z为齿数)齿距p p=πm=πd/z齿数z z=d/m=πd/p分度圆直径 d d=mz=da-2m齿顶圆直径da da=m(z+2)=d+2m=p(z+2)/π齿根圆直径df df=d-2.5m=m(z-2.5)=da-2h=da-4.5m齿顶高ha ha=m=p/π齿根高hf hf=1.25m齿高h h=2.25m齿厚s s=p/2=πm/2中心距 a a=(z1+z2)m/2=(d1+d2)/2跨测齿数k k=z/9+0.5公法线长度w w=m[2.9521(k-0.5)+0.014z]13-1 什么是分度圆?标准齿轮的分度圆在什么位置上?13-2 一渐开线,其基圆半径r b=40 mm,试求此渐开线压力角α=20°处的半径r和曲率半径ρ的大小。

13-3 有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径d a=106.40 mm,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少?13-4 两个标准直齿圆柱齿轮,已测得齿数z l=22、z2=98,小齿轮齿顶圆直径d al=240 mm,大齿轮全齿高h =22.5 mm,试判断这两个齿轮能否正确啮合传动?13-5 有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为z1=19、z2=81,模数m=5 mm,压力角α=20°。

若将其安装成a′=250 mm的齿轮传动,问能否实现无侧隙啮合?为什么?此时的顶隙(径向间隙)C是多少?13-6 已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数z1=21、z2=66,模数m=3.5 mm,压力角α=20°,正常齿。

试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。

13-7 已知一标准渐开线直齿圆柱齿轮,其齿顶圆直径d al=77.5 mm,齿数z1=29。

螺旋锥齿轮(螺伞)数控加工简易计算摘要:进入21世纪,我国经济进入了突飞猛进的发展期,国内中小特别是小型企业迅猛发展;同时,国内外机加工设备也在全面向着数字化变革,带来了加工工业的变革。

一些老的理论以及工艺已经不能完全适应当前这种需求。

本文通过对螺旋锥齿轮的调整计算、加工的现状分析,提出了简化计算及加工方法,尤其适用于数控加工。

一.螺旋锥齿轮加工现状螺旋锥齿轮又叫弧齿锥齿轮、螺旋伞齿轮,俗称螺伞齿轮、盆角齿轮。

因相对使用较少,设备昂贵,原一般由国营大型企业加工。

其加工参数计算繁琐,且根据单号单面法、固定安装法、双面法等不同加工方法有不同计算公式,同时老式机床调整也复杂。

近年来,随着我国经济迅猛发展,对螺旋锥齿轮的需求也逐步增加,中小企业也开始参与到锥齿轮加工中来。

对于小型生产企业,可以购买新式数控机床,但是不可能掏出上万甚至几十万来购买计算模拟软件,普遍对于螺旋锥齿轮的计算及加工感到困难。

下面根据相关基本理论,结合实践,阐述简明的计算、加工过程。

二.调整计算,确定加工所需项目参数(以复合双面法为基础、综合固定安装法、单面法,使用最少刀盘,获得最高效率为目标)实例:Z1/Z2=8/33,m=5.85齿宽b=33螺旋角β=35轴交角Σ=90齿高变位系数χ=0.475全齿高=10.46 (0.8/0.188)1.几何计算:略2.刀具选用:(全部采用双精刀盘)-刀盘直径根据经验,选用中点锥距2倍左右即可,例如:中点锥距计算为82.821,我们可以选用6英寸刀盘(理论直径φ152.4)。

-刀号根据复合双面法刀号公式:N#=540*tgβ[1-(Lsinβ/r)] / (tgα*Zc)= 11.52 (理论刀号)式中:r-刀盘半径,L-中点锥距,α-压力角,Zc-当量齿数此处采用10.5#刀盘。

(根据经验,为了减少刀盘数量,可以全部采购10.5#刀盘)。

根据刀号通用公式:N#=(γ1+γ2) /20 * sinβ(γ1和γ2为大小轮齿根角,单位:分),将实际刀号10.5代人,反求得螺旋角β为:31.73°(后面计算均按此螺旋角计算,接触区会更容易达到理想状态)-错刀距根据复合双面法公式:W=mL[π/2*cosβ-2tgα(f+c)]/Le =2.77 (复合双面法理论错刀距)式中:m-模数,L-中点锥距,α-压力角,Le-大端锥距,f-齿高系数(0.8),c-顶隙系数(0.188)(此处插入一些说明:复合双面法采用同一把刀盘加工大、小轮,且均为一次成型,成本低,效率较高,所以在满足要求的情况下,企业均希望采用此种加工方法;而根据传统理论,此加工方法适用条件为:模数最大2.5,小轮齿数最少16,且齿高、顶隙系数定义也不同,这就很大程度限制了此加工方法的使用。

齿轮计算公式节圆柱上的螺旋角:L d /tan 00⋅=πβ 基圆柱上的螺旋角:n g αββcos sin sin 0⋅= 齿厚中心车角:Ζθ/90°=销子直径:m 728.1dp ⋅=中心距离增加系数:)1cos /(cos )2/)((y b 021−⋅+=ααΖΖ标准正齿轮的计算(小齿轮①,大齿轮②)1. 齿轮齿 标准 2. 工齿齿形 直齿 3. 模数 m 4. 压力角 c αα=05. 齿数 21,ΖΖ6. 有效齿深m 2h e ⋅=7. 全齿深 c m h +=28. 齿顶隙 m 35.0,m 25.0,m 2.0c ⋅⋅⋅=9. 基础节圆直径 m d 0⋅=Ζ10. 外径 m )2(d k ⋅+=Ζ11. 齿底直径 c 2m )2(d r ⋅−⋅−=Ζ12. 基础圆直径 0g cos m d αΖ⋅⋅=13. 周节 m t 0⋅=π 14. 法线节距 0e cos m t απ⋅⋅= 15. 圆弧齿厚2/m S 0⋅=π 16. 弦齿厚)2sin(m S 1j ΖπΖ⋅⋅⋅= 17. 齿轮油标尺齿高 m m h j +Ζ⋅−×⋅Ζ=)2cos1()2/(π18. 跨齿数5.0)180/(0m ×⋅=ΖαΖ19. 跨齿厚 ])5.0([cos 0o m inva m m S Ζ×−⋅Ζ⋅⋅=πα 20. 销子直径 m 728.1d ⋅=21. 圆柱测量尺寸 d m d m +⋅Ζ=)cos /cos (0φα (偶数齿)d )]90(cos)cos /cos m [(d 0m +°×⋅=ΖφαΖ (奇数齿)其中, 00)2cos (1απαφinv m dinv +−⋅Ζ 22. 齿隙?f移位正齿轮计算公式(小齿轮①,大齿轮②)1. 齿轮齿形 转位 2. 工具齿形 直齿 3. 模数 m 4. 压力角 c αα=05. 齿数 Ζ6. 有效齿深m 2h e ⋅=7. 全齿深 c m )]x x (y 2[h 21+⋅⋅−+= 或 c m 2h +⋅=8. 齿隙 c 9. 转位系数 x10. 中心距离 m y x ⋅+=αα11. 基准节圆直径m d 0⋅=Ζ12. 啮合压力角021210b inv )x x (tan 2inv αΖΖαα+++⋅=13. 啮合节圆直径)(x 2d 211b ΖΖΖα+⋅⋅=14. 外径 m )x y (2m )2(d 21k ⋅−⋅+⋅+=Ζ 15. 齿顶圆直径 h 2d d 1k r ⋅−= 16. 基圆直径 0cos t g m d α⋅⋅Ζ=17. 周节 m t 0⋅=π 18. 法线节距00cos m t απ⋅⋅=19. 圆弧齿厚010tan m x 22mS απ⋅⋅⋅⋅⋅=20. 弦齿厚)tan x 2x 2sin(m S 1111j ΖαπΖ⋅⋅+⋅⋅⋅=21. 齿轮游标尺齿高2d d )]tan x 22cos(1[2mh 110k 10111j −+⋅⋅+⋅−⋅⋅=ΖαΖπΖ22. 跨齿数 5.0180x 1b m 1+⋅=αΖ23. 跨齿厚 01m sin m x 2)(S 1α⋅⋅⋅+=标准齿轮的齿厚24. 梢子直径m 728.1d 1⋅=25. 圆柱测量尺寸11cos cos 1d m d m +⋅⋅Ζ=φα (偶数齿)1110)90cos(cos cos 1d m d m +Ζ°⋅⋅⋅Ζ=φα (奇数齿)1010101i 1tan x 2)inv 2(cos m d inv ΖααΖπαΖΦ⋅⋅+−⋅−⋅⋅=标准螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1. 齿轮齿形 标准2. 齿形基准断面 齿直角3. 工具齿形 螺旋齿4. 模数n c m m =5. 压力角 n 0c ααα==6. 齿数1Ζ7. 螺旋角方向 0β(左或右)8. 有效齿深 n e m 2h ⋅=9.全齿深c m 2h n +⋅= 10. 正面压力角n1s cos m tan βΖα⋅=11. 中心距离n21cos 2m )(βΖΖα⋅⋅+=12. 基准节圆直径n10cos m d βΖ⋅=13. 外径 n 01k m 2d d ⋅+= 14. 齿底圆直径 )c m (2d d n 01r ++= 15. 基圆直径gnn 1g cos cos m d 1βαΖ⋅⋅=16. 基圆上的螺旋角 n 0g cos sin sin αββ⋅=17. 导程1001cot d L 1βπ⋅⋅=18. 周节(齿直角)n n 0m t ⋅=π19. 法线节距(齿直角) n n en cos m t απ⋅⋅= 20. 圆弧齿厚(齿直角) 2m S nn 0⋅=π21. 相当正齿轮齿数101cos βΖΖ=22. 弦齿厚)2sin(m S 1v n 1v j 1ΖπΖ⋅⋅⋅=23. 齿轮游标尺齿深n 1v n1v 1j m )2cos 1(2m h +⋅−⋅⋅=ΖπΖ24. 跨齿数 5.01801v n m 1+⋅=ΖαΖ25. 跨齿厚]inv )5.0m ([cos m S s 11n n m 1αΖΖπα⋅+−⋅⋅⋅= 26. 梢子直径)2(cos 1111n v n v n inv inv m d απφα−Ζ⋅+⋅Ζ⋅=其中,)(2tan 11Rad inv n v n απαφ−Ζ⋅+=27. 圆柱测量尺寸11cos cos 1d m d m +⋅⋅Ζ=φα (偶数齿)1110)90cos(cos cos 1d m d m +Ζ°⋅⋅⋅Ζ=φα (奇数齿)10101011tan 2)2(cos Ζ⋅⋅+−Ζ⋅−⋅⋅Ζ=ααπαφx inv m d inv i28. 齿隙f移位螺旋齿的计算公式(齿直角方式)(小齿轮①,大齿轮②)1. 齿轮齿形 移位2. 齿形基准断面 齿直角3. 工具齿形 螺旋齿4. 模数(齿直角) n c m m =5. 压力角(齿直角) 0a a a c n −=6. 齿数1Ζ7. 螺旋方向 0β8. 有效齿深 n e m h 2=9. 全齿深 c m h n +=2 10. 移位系数1n x 11. 中心距离n x ym a a +=12. 正面模数0cos βns m m =13. 正面压力角0cos tan βans m =14. 相当正齿轮齿数311βϑs z z v =15. 齿直角啮齿压力角anv v n n ann a invz z x x b inv+++=2121tan216. 基准节圆直径11cos βno m z d =17. 外径n n nnk m x mm z d101122cos ++=β18. 啮齿节圆直径)(22111z z z a d x b +=19. 基圆直径gnn g a m z dβcos cos 11⋅=20. 基础圆柱上的螺旋角 n oga cos sin sin ββ=21. 圆弧齿厚nn n on ma x s ⋅⋅+=)tan 22(1π22. 弦齿厚 tan 22sin(11111v on v nv j z a x z mz s⋅+⋅⋅=π23. 齿轮游标尺齿高2)}tan 22cos(1{21111111o k v o n v nv d dz a x z mz hj−+⋅+−⋅=π24. 跨齿数 5.018011+=v n m z ab z25. 跨齿厚111sin 2n nn m a mx s ⋅⋅+=)(标准螺旋齿轮的齿厚26. 销子直径近似值=1d 27. 圆柱测量尺寸/1111cos cos da m z dss m +⋅=φ(偶数齿)/1111190cos cos cos d z a mz ds sm +⋅=oφ111111tan 2)2(cos z a x inva z a m z d in nn s n n ⋅+−−=′πφ注:齿隙f=m 1.25以下 0.025-0.075m 1.25-2.5 0.05-0.10))*25.2((tan 2)2(cos 22111111m r r L z a x inva z a m z d in n n s n n −−−⋅+−−=′πφ。

齿轮各参数计算公式模数齿轮计算公式:名称代码计算公式模数mm=p/π=d/z=da/(z+2)(d为分度圆直径,z为齿数)齿距pp=πm=πd/z齿数zz=d/m=πd/p分度圆直径dd=mz=da-2m齿顶圆直径dada=m(z+2)=d+2m=p(z+2)/π齿根圆直径dfdf=d-2.5m=m(z-2.5)=da-2h=da-4.5m齿顶高haha=m=p/π齿根高hfhf=1.25m齿高hh=2.25m齿厚ss=p/2=πm/2中心距aa=(z1+z2)m/2=(d1+d2)/2跨测齿数kk=z/9+0.5公法线长度ww=m[2.9521(k-0.5)+0.014z]13-1什么是毕业圈?标准齿轮的分度圆在哪里?13-2一渐开线,其基圆半径rb=40mm,试求此渐开线压力角?=20°处的半径r和曲率半径ρ的大小。

13-3有一个标准渐开线直齿圆柱齿轮,测量其齿顶圆直径da=106.40mm,齿数z=25,问是哪一种齿制的齿轮,基本参数是多少?13-4对于两个标准正齿轮,测量的齿数ZL=22和Z2=98,小齿轮顶圆直径DAL=240mm,大齿轮的全齿高H=22.5MM。

试着判断两个齿轮是否能正确啮合和驱动?13-5有一对正常齿制渐开线标准直齿圆柱齿轮,它们的齿数为z1=19、z2=81,模数m=5mm,压力角?=20°。

如果安装为“=250mm”的齿轮传动,能否实现无齿隙啮合?为什么?此时顶部间隙(径向间隙)C为多少?13-6已知C6150车床主轴箱中有一个外啮合标准直齿圆柱齿轮,齿数Z1=21,Z2=66,模数M=3.5mm,压力角?=20°,正常牙齿。

尽量确定齿轮副的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。

13-7众所周知,标准渐开线直齿轮的顶圆直径为dal=77.5mm,齿数Z1=29。

现在需要设计一个与之啮合的大齿轮,变速器的安装中心距为a=145mm。

螺旋伞齿轮参数计算本文主要介绍了螺旋伞齿轮参数的计算方法,由于它的设计参数较多,因此建议先计算出几个参数,然后再根据这些参数进行优化设计,以便获得最佳性能。

螺旋伞齿轮参数的主要计算即为:外径、齿数、齿宽、齿顶高度、节圆、齿根高度和轴向齿顶位置。

1、外径的计算:外径的计算是根据齿数、节圆和中心距确定,计算公式如下:外径=(齿数-1)×节圆×(1+中心距)2、齿数的计算:齿数的计算是根据齿宽和齿根高度确定,计算公式如下:齿数=外径×π÷(齿宽+2×齿根高度)3、齿宽和齿根高度的计算:由于螺旋伞齿轮的齿宽和齿根高度对变速箱性能具有重要影响,因此必须准确地确定,目前采用的计算公式即为:齿宽=(外径+齿顶高度)×π÷齿数齿根高度=(外径+齿顶高度)×π÷(2×齿数)4、齿顶高度的计算:螺旋伞齿轮的齿顶高度是由齿顶圆的半径决定的,计算公式如下:齿顶高度=(节圆+中心距)×(1+中心距)-15、节圆的计算:节圆的计算又可分为定外径和定齿数两种。

若定外径,节圆的计算公式如下:节圆=(外径-中心距)÷(齿数-1)若定齿数,节圆的计算公式如下:节圆=外径÷(齿数-1)6、轴向齿顶位置的计算:轴向齿顶位置的计算又可分为定中心距和定齿宽两种情况,计算公式如下:定中心距:轴向齿顶位置=(外径+齿顶高度)×π÷(2×齿数)定齿宽:轴向齿顶位置=(外径-齿宽)×π÷(2×齿数)以上就是螺旋伞齿轮参数计算的方法,根据给定的参数可以计算出螺旋伞齿轮的几何参数,从而为其优化设计提供依据。

齿轮几何要素的名称、代号齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用 d a 表示。

齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径用 d f 表示。

齿顶高:齿顶圆 d a 与分度圆d 之间的径向距离称为齿顶高,用 h a 来表示。

齿根高:齿根圆 d f 与分度圆 d 之间的径向距离称为齿根高,用 h f 表示。

齿顶高与齿根高之和称为齿高,以h 表示,即齿顶圆与齿根圆之间的径向距离。

以上所述的几何要素均与模数 m 、齿数z 有关。

齿形角:两齿轮圆心连线的节点P处,齿廓曲线的公法线(齿廓的受力方向)与两节圆的内公切线(节点P 处的瞬时运动方向)所夹的锐角,称为分度圆齿形角,以α表示,我国采用的齿形角一般为20°。

传动比:符号i ,传动比i 为主动齿轮的转速n 1(r/min )与从动齿轮的转速n 2(r/min )之比,或从动齿轮的齿数与主动齿轮的齿数之比。

即i= n 1/n 2 = z 2/z 1中心距:符号a ,指两圆柱齿轮轴线之间的最短距离,即:a=(d 1+d 2)/2=m(z 1+z 2)/2齿轮几何参数计算压痕法是在被测齿轮的齿顶涂色后,使其在一张纸上滚动,这张纸上就留下了齿顶滚过的痕迹,根据压痕作出齿顶线的延长线及辅助线,然后用量角器测量出齿向角度,该角即为齿轮齿顶处的螺旋角β,然后再根据齿轮其它几何参数,计算出齿轮分度圆处的螺旋角β。

1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

决定齿轮大小的两大要素是模数和齿数、分度圆直径等于齿数与模数(端面)的乘积。

过去,分度圆直径被称为基准节径。

最近,按ISO标准,统一称为分度圆直径。

螺旋齿轮计算公式及简螺旋齿轮是一种常见的传动装置,它通过齿轮的啮合来传递动力和转速。

在工程设计中,计算螺旋齿轮的参数是非常重要的,可以帮助工程师确定齿轮的尺寸和性能,从而确保传动系统的可靠性和稳定性。

本文将介绍螺旋齿轮的计算公式及简介,帮助读者了解螺旋齿轮的设计原理和计算方法。

螺旋齿轮的计算公式主要包括齿轮的模数、齿数、齿轮啮合角、齿轮啮合系数等参数。

其中,模数是指齿轮齿廓的基本尺寸,通常用m表示,单位是毫米。

齿数是指齿轮上的齿的数量,通常用z表示。

齿轮啮合角是指齿轮啮合时齿轮轴线的夹角,通常用β表示,单位是度。

齿轮啮合系数是指齿轮啮合时的摩擦系数,通常用ε表示。

这些参数可以通过计算公式来确定,从而确定螺旋齿轮的设计参数。

螺旋齿轮的计算公式可以分为静态计算和动态计算两部分。

静态计算是指在齿轮静止状态下进行的计算,主要包括齿轮的几何参数和载荷分析。

动态计算是指在齿轮运动状态下进行的计算,主要包括齿轮的动力学参数和动态载荷分析。

下面将分别介绍这两部分的计算公式。

首先是静态计算部分。

螺旋齿轮的几何参数可以通过以下公式来确定:1. 模数m = (齿轮齿数z + 齿轮齿数z’) / (齿轮直径d + 齿轮直径d’)。

2. 齿轮啮合角β = arccos(cosβ’ / m)。

3. 齿轮齿高h = m。

4. 齿轮齿顶高hf = h + 1.25m。

5. 齿轮齿根高hf’ = h 2.25m。

6. 齿轮齿厚s = 2m。

7. 齿轮齿顶圆直径da = d + 2m。

8. 齿轮齿根圆直径df = d 2.5m。

这些公式可以帮助工程师确定螺旋齿轮的几何参数,从而进行载荷分析。

载荷分析是指确定齿轮在工作状态下所承受的载荷大小和方向,主要包括齿轮的静载荷和动载荷。

静载荷是指齿轮在静止状态下所承受的载荷,主要包括齿轮的自重和外加载荷。

动载荷是指齿轮在运动状态下所承受的载荷,主要包括齿轮的传动力和惯性力。

这些载荷可以通过以下公式来确定:1. 齿轮静载荷Ft = P / v。

直齿锥齿轮传动设计[复制链接]发短消息加为好友cngear 当前离线最后登录2008-12-1注册时间2007-3-31齿轮币家园经验35家园积分40阅读权限30积分356帖子114精华1UID6中级会员中级会员, 积1楼cngear 发表于2007-4-5 22:30 |只看该作者|倒序浏览|打印锥齿轮是圆锥齿轮的简称,它用来实现两相交轴之间的传动,两轴交角S称为轴角,其值可根据传动需要确定,一般多采用90°。

锥齿轮的轮齿排列在截圆锥体上,轮齿由齿轮的大端到小端逐渐收缩变小,如下图所示。

由于这一特点,对应于圆柱齿轮中的各有关"圆柱"在锥齿轮中就变成了"圆锥",如分度锥、节锥、基锥、齿顶锥等。

锥齿轮的轮齿有直齿、斜齿和曲线齿等形式。

直齿和斜齿锥齿轮设计、制造及安装均较简单,但噪声较大,用于低速传动(<5m/s);曲线齿锥齿轮具有传动平稳、噪声小及承载能力大等特点,用于高速重载的场合。

本节只讨论S=90°的标准直齿锥齿轮传动。

1. 齿廓曲面的形成直齿锥齿轮齿廓曲面的形成与圆柱齿轮类似。

如下图所示,发生平面1与基锥2相切并作纯滚动,该平面上过锥顶点O的任一直线OK的轨迹即为渐开锥面。

渐开锥面与以O为球心,以锥长R为半径的球面的交线AK为球面渐开线,它应是锥齿轮的大端齿廓曲线。

但球面无法展开成平面,这就给锥齿轮的设计制造带来很多困难。

为此产生一种代替球面渐开线的近似方法。

分356, 距离下一级还需644 积分威望值147贡献值236积分356帖子1141查看全部评分鼓励威望值+ 2zhangjun.6666收藏0 分享0 顶0 踩0注册并登陆后,才能查看图片、无限制下载所有资料! [ 现在注册]回复引用举报返回顶部发短消息加为好友cngear 当前离线最后登录2008-12-1注册时间2007-3-31齿轮币家园经验35家园积分40阅读权限30积分3562楼cngear 发表于2007-4-5 22:33 |只看该作者2. 锥齿轮大端背锥、当量齿轮及当量齿数(1) 背锥和当量齿轮下图为一锥齿轮的轴向半剖面,其中DOAA为分度锥的轴剖面,锥长OA称锥距,用R表示;以锥顶O为圆心,以R为半径的圆应为球面的投影。

伞齿轮齿宽计算公式伞齿轮是一种常见的传动装置,其齿宽是指齿轮齿面上的宽度,是伞齿轮的重要参数之一。

齿宽的大小直接影响着伞齿轮的传动性能和使用寿命。

因此,准确计算伞齿轮齿宽是非常重要的。

本文将介绍伞齿轮齿宽的计算公式及其相关知识。

首先,我们来看一下伞齿轮的结构特点。

伞齿轮是一种斜齿轮,其齿面呈锥面状,齿轮的齿宽是指齿面上的宽度。

齿宽的大小直接影响着齿轮的承载能力和传动效率。

因此,在设计伞齿轮传动系统时,需要准确计算齿宽,以确保传动系统的正常运行。

伞齿轮齿宽的计算公式如下:\[ b = m \times z \times \cos \alpha \]其中,b为齿宽,m为模数,z为齿数,α为压力角。

根据上述公式,我们可以看出,齿宽与模数、齿数和压力角有关。

模数是齿轮的一个重要参数,它表示齿轮齿廓曲线的大小。

齿数是指齿轮上的齿的数量,它决定了齿轮的尺寸大小。

压力角是指齿轮齿面上的压力方向与切线方向的夹角,它影响着齿轮的传动效率和承载能力。

在实际工程中,计算伞齿轮齿宽时,需要根据具体的传动要求和工作条件选择合适的模数、齿数和压力角。

一般来说,模数越大,齿宽越大;齿数越多,齿宽越大;压力角越小,齿宽越大。

因此,在设计伞齿轮传动系统时,需要综合考虑这些因素,选择合适的参数,以确保齿宽满足传动要求。

此外,还需要注意的是,齿宽的计算还需要考虑齿轮的强度和刚度。

齿轮的齿宽过小会导致齿轮的强度不足,容易发生破坏;齿宽过大则会增加齿轮的惯性和成本。

因此,在计算齿宽时,还需要考虑齿轮的强度和刚度,以确保齿宽既满足传动要求,又能保证齿轮的强度和刚度。

总之,伞齿轮齿宽的计算是伞齿轮设计中的重要环节,它直接影响着伞齿轮的传动性能和使用寿命。

在实际工程中,需要综合考虑模数、齿数、压力角以及齿轮的强度和刚度等因素,选择合适的参数,准确计算齿宽,以确保伞齿轮的正常运行。

同时,还需要注意齿宽与传动效率、承载能力和成本之间的平衡,以满足实际的传动要求。

伞齿尺寸计算

伞齿的尺寸计算需要考虑以下几个因素:

1.伞齿的模数:模数是指伞齿齿顶圆直径和齿底圆直径之比,通常用m表示。

模数越大,伞齿的齿数越多,齿形越尖锐。

2.伞齿的齿数:齿数是指伞齿齿顶圆直径和齿底圆直径上相邻两齿的距离之和。

齿数越多,伞齿的齿形越圆滑。

3.伞齿的直径:伞齿的直径是指伞齿齿顶圆直径和齿底圆直径之和。

直径越大,伞齿的齿数越少。

根据上述因素,可以使用以下公式计算伞齿的尺寸:

1.伞齿的模数计算公式:

M=D/Z

其中,M为伞齿的模数,D为伞齿的齿顶圆直径,Z为伞齿的齿数。

2.伞齿的直径计算公式:

D=(2+ΔZ)×m

其中,D为伞齿的直径,ΔZ为伞齿的齿数与齿顶圆直径之差,m为伞齿的模数。

3.伞齿的齿数计算公式:

Z=D/2+ΔZ

其中,Z为伞齿的齿数,ΔZ为伞齿的齿数与齿顶圆直径之差,m为伞齿的模数。

需要注意的是,以上公式仅适用于标准伞齿的计算,对于特殊形状的伞齿,需要根据实际情况进行计算。

此外,在实际应用中,还需要考虑伞齿的材料、加工工艺等因素,以确保伞齿的质量和性能符合要求。

![伞齿轮计算[001]](https://img.taocdn.com/s1/m/9f8ace4378563c1ec5da50e2524de518964bd32b.png)

伞齿轮计算引言伞齿轮是一种常用的传动装置,由于其独特的齿轮形状和结构,能够实现高效的传动效果。

计算伞齿轮的参数是设计和制造伞齿轮传动的重要一环,本文将介绍如何进行伞齿轮的计算。

伞齿轮的基本原理伞齿轮由内轮和外轮组成,内轮上的齿尖部分和外轮上的齿槽之间形成啮合。

在工作过程中,内轮和外轮相对运动,通过啮合来传递力矩和转速。

伞齿轮的设计中有几个重要参数需要计算,包括模数、面宽系数、蜗尺系数等。

这些参数的计算对于确保伞齿轮传动的正常工作至关重要。

伞齿轮参数的计算方法模数的计算伞齿轮的模数是一个重要的参数,它决定了齿轮的齿数和齿距的大小。

模数的计算方法如下:模数 = (齿数+2)/ 径向分度圆直径其中,齿数是指伞齿轮的齿数,径向分度圆直径是指齿槽切线与中心轴的交点到齿槽底部的距离。

根据需要传递的转矩和转速,通过计算模数可以确定齿数和齿距的合理大小。

面宽系数的计算面宽系数表示了伞齿轮的齿轮面与齿轮的齿数之比,它决定了伞齿轮的载荷能力。

面宽系数的计算方法如下:面宽系数 = 齿槽侧面间表面积 / 齿数其中,齿槽侧面间表面积是指两个相邻齿轮齿槽侧面之间的表面积,可以通过几何计算或实验测量来确定。

蜗尺系数的计算蜗尺系数表示了伞齿轮的齿轮面与蜗杆的齿数之比,它决定了伞齿轮的传动效率。

蜗尺系数的计算方法如下:蜗尺系数 = 齿槽顶面间表面积 / 蜗杆齿数其中,齿槽顶面间表面积是指两个相邻齿轮齿槽顶面之间的表面积,可以通过几何计算或实验测量来确定。

伞齿轮的应用领域伞齿轮由于其结构特点和传动效果的优势,广泛应用于各个领域。

特别是在机械工业中,伞齿轮被广泛应用于高精度和高效率的传动装置中,例如车辆变速箱、船舶和飞机的传动系统等。

结论伞齿轮的计算是设计和制造伞齿轮传动的重要一环。

本文介绍了伞齿轮的基本原理、参数的计算方法以及应用领域。

通过合理计算和选择参数,可以确保伞齿轮传动的正常工作,并提高工作效率和寿命。

螺旋伞齿轮参数计算螺旋伞齿轮是一种常见的传动元件,广泛应用于各种机械设备中。

在设计和制造螺旋伞齿轮时,需要考虑一系列参数,以确保其性能和可靠性。

本文将介绍螺旋伞齿轮的参数计算方法,帮助读者更好地理解和应用这一传动元件。

1. 齿轮模数(Module)齿轮模数是指齿轮齿廓曲线的参数,通常用来描述齿轮的尺寸大小。

在计算螺旋伞齿轮的参数时,首先需要确定齿轮的模数,这将直接影响到齿轮的齿数、齿顶高和齿根高等参数。

2. 齿数(Number of Teeth)齿数是螺旋伞齿轮的一个重要参数,它决定了齿轮的传动比和传动效率。

在进行齿数计算时,需要考虑齿轮的模数、齿顶高和齿根高等参数,以确保齿轮的传动性能符合要求。

3. 压力角(Pressure Angle)压力角是描述齿轮齿廓曲线的一个重要参数,它决定了齿轮齿面的形状和传动效率。

在计算螺旋伞齿轮的参数时,需要确定合适的压力角,以确保齿轮的传动性能和耐磨性。

4. 法向变位系数(Normal Base Pitch)法向变位系数是描述螺旋伞齿轮齿廓曲线的一个重要参数,它决定了齿轮齿面的形状和传动效率。

在计算螺旋伞齿轮的参数时,需要确定合适的法向变位系数,以确保齿轮的传动性能和耐磨性。

5. 齿宽(Face Width)齿宽是螺旋伞齿轮的一个重要参数,它决定了齿轮的承载能力和传动效率。

在计算齿宽时,需要考虑齿轮的模数、齿数和齿顶高等参数,以确保齿轮能够承受工作载荷和传递动力。

6. 中心距(Center Distance)中心距是指两个齿轮中心线之间的距离,它决定了螺旋伞齿轮的传动比和传动效率。

在计算中心距时,需要考虑齿轮的模数、齿数和齿顶高等参数,以确保齿轮传动系统的正常工作。

通过合理计算螺旋伞齿轮的参数,可以确保齿轮的传动性能和可靠性。

同时,也可以提高齿轮的使用寿命和传动效率,为机械设备的正常运行提供保障。

希望本文的介绍能够帮助读者更好地理解和应用螺旋伞齿轮的参数计算方法。