化工工艺课件

- 格式:doc

- 大小:390.50 KB

- 文档页数:84

![化工工艺学课件第二章化学工业原料及其加工[可修改版ppt]](https://uimg.taocdn.com/fb7eccc9a6c30c2258019e29.webp)

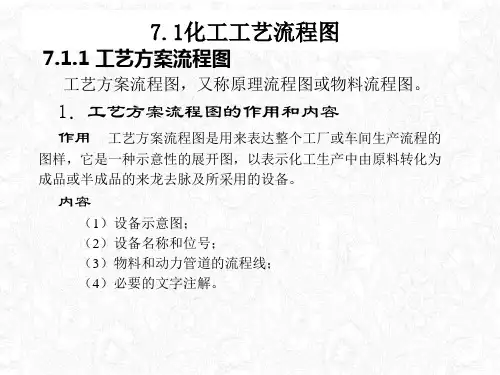

第六章氨合成☐掌握氨合成原理及反应特点☐掌握主要工艺条件☐了解氨合成塔分类、结构形式及其特点☐知道节能型合成工艺的热回收形式☐掌握催化剂主要成分和作用6.1热力学基础一、氨的合成及其反应特点1 可逆反应,转化率的问题2 放热反应,反应热及时移走,温度控制3 体积缩小,反应压力4 催化剂加速,选择问题,寿命问题5 平衡氨含量随压力升高、温度降低、惰性气含量减少而增大。

反应特点:本章的重点二、化学平衡及平衡常数氨合成是放热和摩尔数减少的可逆反应:加压下的化学平衡常数K p 不仅与温度有关,而且与压力和气体组成有关,需改用逸度表示。

K p 与K f 之间的关系为式中:f 和y 为各平衡组分的逸度和逸度系数。

若已知各平衡组分的逸度系数y ,由上式可计算加压下的Kp 值。

γγγγK K P P P f f f K P H H N N NH NH H N NH f ===2/3*2/1**2/3*2/1**)()()()(222233223高压下气体不能看做理想气体IT BT T T K p-⨯+--=-27010856.1lg 4943.2/8.2074lg B 、I 系数值如下表:P B /10-4I 00.009333.00.34 2.0215.0256 2.09010.0256 2.11330.02562.20660.010.8563.059100.026.8334.473三、平衡氨含量氢氮比为3时平衡氨含量(%)P/MPaT/°C 10 15 20 32 60 80 360 35.10 43.35 49.62 60.43 75.32 81.80 384 29.00 36.84 43.00 54.00 69.94 77.24 424 20.63 27.39 33.00 43.60 60.35 68.68 464 14.48 19.94 24.71 34.24 50.62 59.42 504 10.15 14.39 18.24 30.90 41.44 50.13 552 6.71 9.75 12.62 18.99 31.81 39.78四、影响平衡氨含量的因素平衡氨含量是温度、压力、气体组成的函数a.压力和温度的影响温度越低,压力越高,平衡常数K p越大,越高。

化工工艺1.绪论1.3 化工原料与产品1.3.1 原料定义:化工生产中全部或部分转化为产品的物质。

主要有:(1) 空气:包括N2、O2和惰性气体。

(2) 水:最廉价的原料。

(3) 矿物:煤、石油、硫铁矿、盐、石灰石、氟磷灰石、各种有色金属矿等。

(4) 生物原料:粮食、树木、农产品废弃物等。

1.3.2 产品定义:化工原料经过单元过程和单元操作而制得的可作为生产资料或生活资料的成品物质都是产品。

生产出次要的、有一定价值的产品叫叫副产品。

例如:三酸二碱、化肥、农药、塑料、油品、化纤、涂料、药物等。

1.4 化工过程分析1.4.1 工艺过程的选择与确定(1) 化工过程化学过程一般分为三个步骤。

a) 原料处理净化、浓缩、混合、粉碎等。

b) 化学反应获得产品的关键步骤。

将原料转化为产品,应注重产率。

c) 产品精制将得到的混合物产物进行分离和提纯,注重纯度。

一般讲,a)和c)主要是物理过程,称为〝单元操作〞;b)是化学变化过程, 称之为〝单元过程〞。

分离、提纯工程在化工生产中占有非常重要的地位,占总投资的50~80%。

(2) 过程的选择工艺路线有多条,如何选择应考虑:a) 技术上的可行性实验室研究结果≠可以用来设计生产过程,因为放大会带来许多误差,必须逐步放大和完善。

b) 经济上的合理性要进行成本核算,一定要有利润,否则不能生产。

核算成本一定要全面。

例如:原料费(包括运费)、动力费、工资、设备折旧、维修、管理费、财务费用(利息等)、增值税(增值部分17%)、所得税等。

企业规模、管理水平不一样,各项所占比例也不一样。

化工业前2项为主要成本,~70~80%。

(3) 过程的确立过程的确立还需考虑以下因素:a) 生产装置规模及工艺的先进性。

b) 原材料的来源及质量的稳定性。

c) 质量指标、收率、销售数量及价格。

d) 运行的可靠性、安全性、运转周期、开停车方法、失控的对策、公共工程(水、电、汽)的要求。

e) 腐蚀及设备材料选择。

f) 三废排放和治理方法。

思考题1. 什么叫〝单元过程〞?什么叫〝单元操作〞?2. 化工生产的最基本原料有哪些?3. 化工生产的成本组的主要项目有哪些?4. 在选择化工产品工艺路线时,必须从哪几个主要方面考虑问题?5. 一个化学生产过程,可分为哪几个主要步骤?6. 一个化学生产过程的考核指标有哪几个?具体含义如何?3.合成气煤气化有5个过程:(1)上吹空气提高氧化层温度:C + O2 = CO2+Q。

同时将炉顶部吹空气放空;(2) 一次上吹气化剂气化反应:C + H2O = CO + H2在还原层: C + CO2= 2CO得合成气。

氧化层温度降低,高温层向上移动。

(3)一次下吹制气一次上吹气化剂,进行制气。

同时高温层向下移动。

使燃料层温度分布趋于平衡。

(4) 二次从下吹制气将炉底的下吹煤气排净,为下次上吹空气做准备(煤气与空气混合易爆炸)。

(5) 空气吹净此阶段将部分吹风气回收,作为半水煤气中氮的主要来源。

上述5个过程,采用阀门联动系统,如p30的图3-2所示。

每个循环过程约3min。

间歇式固定床煤气发生炉所得半水煤气(CO+ H2)/N2只有1.43,离合成氨所需的 H2/N2=3.1~3.2相距甚远,因此在提高燃料层温度的吹风阶段,应将吹风气放空。

气化装置还有流化床气化炉和气流床气化炉,其结构见p31-32的图3-3和图3-4。

生产甲醇的复合化学生产流程及气化炉激冷流程如图3-5和图3-6所示。

(自学)3.1.2 蒸汽转化主原料是天然气或石脑油等轻质烃类与水蒸气,是世界上主要的技术路线。

由于该法要用催化剂,为防止催化剂中毒,在制合成气之前, 天然气或石脑油必须先行脱硫(如何脱硫,后面再述)。

工业上一般采二段转化(见p36图3-7)。

(1) 一段转化:主要目的是产生CO和H2。

Cn Hm+ nH2O= nCO +(n + m/2)H2和 CH4 + H2O = CO + 3H2-206.2kJ/mol蒸汽转化反应是强吸热反应,温度升高有利于正向反应。

副反应:CO+ H2O = CO2+ H2副反应是放热反应,升高温度可降低副反应的进行。

因此,反应在催化剂存在下,在500~1000o C,才能获得满意的反应速度。

催化剂是技术关键之一。

镍是最有效的、高活性的催化剂。

以NiO状态存在,含量10~25%。

MgO为助催化剂,Al2O3、CaO、K2O等为载体。

在温度为800~820o C、压力2.5~3.5MPa、H2O/C = 3.5时,转化气组成为(体积%):CH4 10%、CO 10%、CO210%、H269%、N21%。

还达不到合成氨等的要求。

(2) 二段转化二段转化的主要目的是将 CH4从8~10%降至0.2~0.5%,同时引入N2,使H 2/N2=3。

达到合成氨的要求。

二段转化的主要反应是:H2 + O2= H2OCO + 1/2 O2 = CO2CH4 + O2= CO +3H2(甲烷转化)二段转化时,首先是一段转化气与空气混合燃烧,可达1200o C。

然后在镍催化下进行甲烷转化。

其反应吸热,所以,转化炉出口气体温度降至900~1000o C。

(3) 连续蒸汽转化流程实例在天然气中配以 0.25~0.5%的氧气,加热到380~400 o C,进入氧化锌脱硫,使S含量降至0.5ppm以下。

原料气配入水蒸汽于400o C下进入一段转化炉的对流段加热至500~520 o C,进入镍催化转化管,管外加热转化(一段转化)。

一段转化气由800~820 o C再加热至850~860 o C,配少量水蒸汽和空气混合,在二段转化炉顶部燃烧区燃烧、放热,升至1200o C左右。

再通过催化床,得到所需合成气(p36图3-7)。

3.1.3 部分氧化法分为非催化和催化〝部分氧化法〞两种。

我国采用后者。

部分氧化法的主原料为烃原料(重油)、富氧空气和水蒸汽。

三者混合气以较高速度进入镍催化剂床层进行氧化和转化反应,使其没有燃烧空间,有效防止炭黑析出,炭黑析出有碍催化剂活性。

工艺条件是:蒸汽/天然气= 0.7~0.8 ,氧气/天然气= 0.6 ,温度800~950 o C ,空间速度(单位时间通过单位体积催化剂的气体的标准状态体积)为300~350h-1。

(p38图3-9)3.2 合成气的净化合成气净化包括脱硫、脱碳(脱CO2)、CO变换。

3.2.1 脱硫硫化物的存在可使催化剂中毒,必须除去。

一般要求硫含量<0.15~0.2mg/m3,,即5~7ppm(以H2S计)。

脱硫的困难之处在于硫化物存在形式复杂:除硫化氢外,还有二氧化硫、硫氧化碳、硫醇、硫醚、噻吩等。

脱硫方法分为干法和湿法两种。

(1) 干法脱硫针对不同的硫可采取不同的干法脱硫方法。

a) 活性炭吸附法可脱除硫醇以外的有机硫及少量硫化氢。

b) 氧化锌等接触反应法除噻吩外,可脱除硫化氢和多种有机硫。

氧化锌表面积大、硫容量高、脱硫能力极强,可使硫含量降低至0.5ppm左右。

ZnO是一种化学反应式脱硫剂:ZnO + H2S = ZnS + H2OZnO + RSH = ZnS + ROHc) 加氢转化氢存在下并经钴钼(或镍) 催化剂催化,二硫化碳、硫氧化碳等有机硫全都转化成硫化氢后再被脱去:CS2 + 4H2= 2H2S + CH4COS + H2 = H2S + CORSH + H2 = H2S + RH干法脱硫的优点:对各种硫均有极强的脱除能力、净化力高。

干法脱硫的缺点:脱硫剂再生困难或无法再生,脱硫成本高,不适于脱除大量的硫。

(2) 湿法脱硫利用溶液吸收进行脱硫。

a) 物理吸收法吸收剂有:甲醇、碳酸丙烯酯、聚乙二醇二甲醚等。

可吸收硫化氢、硫氧化碳、二硫化碳等。

b) 化学吸收法乙醇胺法(MEA)、二乙醇胺法(DEA)、N甲基二乙醇胺法(MDEA)、热钾碱法、催化热钾碱法、蒽醌法、改良ADA法、拷胶法、PDS法等。

用得最多的是后三种。

ADA(或改良法)以碳酸钠作脱硫剂、2,6-蒽醌二磺酸钠或2,7-蒽醌二磺酸钠(ADA)为催化剂、偏钒酸钠为氧载体、酒石酸钾钠为稳定剂、三氯化铁为促进剂、EDTA为络合剂进行反应式脱硫:Na2CO3+ H2S = NaHS + NaHCO32NaHS + 4 NaVO3 + H2O= Na2V4O9+ 4NaOH + 2SNa2V4O9+2ADA (氧化态) +2NaOH+H2O=4 NaVO3+2ADA (还原态)2ADA(还原态) + O2 = 2ADA(氧化态) + 2H2O湿法脱硫优点:脱硫剂均可以再生、ADA法还可回收硫磺、装置体积小、生产连续、投资和运行成本低、可脱除大量无机硫。

湿法脱硫缺点:硫脱除率小于干法脱硫。

3.2.2 一氧化碳变换一氧化碳可以和许多过渡金属催化剂(合成氨的铁、加氢反应的镍等)形成羰基化合物使催化剂中毒失活,必须进行转换。

一氧化碳变换反应方程为:CO + H2O(g)= CO2+ H2+ Q工业上,温度是一氧化碳变换过程中最重要的工艺条件。

在合成氨中,采取二段变换、段间冷却(放热反应)。

使大量CO在第一段较高温度下与水蒸气反应;第二段在较低温度下进行。

加入过量水蒸气有利转换。

但水蒸气太多会使能耗增大、使CO浓度或分压过低,不利于CO转换。

一般H2O/CO = 5~7。

加压对平衡无影响,但反应速度与浓度0.5~0.6次方成正比,因此压力一般采用0.8~3MPa。

一氧化碳变换的催化剂有铁铬系、铜锌系、钴钼系,其性能、效果见p42表3-3。

3.2.3 脱碳一氧化碳变换后要进行二氧化碳的脱除。

方法有:(1) 吸收法a) 物理吸收法水洗法:设备简单,但脱碳效率低等原因已不再采用。

有机溶剂洗涤法:甲醇洗涤法、碳酸丙烯酯、聚乙二醇二甲醚法净化度高、能耗低、回收二氧化碳纯度高,除可以脱硫外,也被广泛采用脱碳。

b) 化学吸收法有氨水法、乙醇胺法、热钾碱法。

应用最广泛的是热钾碱法。

目前应用最多的工艺是本〝苯非尔〞热钾碱法。

试剂有:二乙醇胺(活化剂)、五氧化二钒(缓蚀剂)。

CO2(g)+ K2CO3+ H2O = 2KHCO3两相反应,与相平衡和化学平衡有关。

当有二乙醇胺(DEA)存在时:R2NH + CO2= R2NCOOHR2NCOOH = R2NCOO- + H+R2NCOO- + H2O = R2NH + HCO3-HCO3- + K+ = KHCO3加热 2KHCO3 = K2CO3+CO2+H2O3.2.4 少量CO和CO2的脱除合成氨要求合成气中CO + CO2<10ppm,合成气还需进一步净化。

(1) 铜氨液吸收法在高压和低温下Cu(NH3)2Ac + NH3+ CO = [Cu(NH3)3CO]Ac此法又称〝铜洗〞,铜洗后CO + CO2<20ppm。