齿轮强度计算

- 格式:ppt

- 大小:310.50 KB

- 文档页数:15

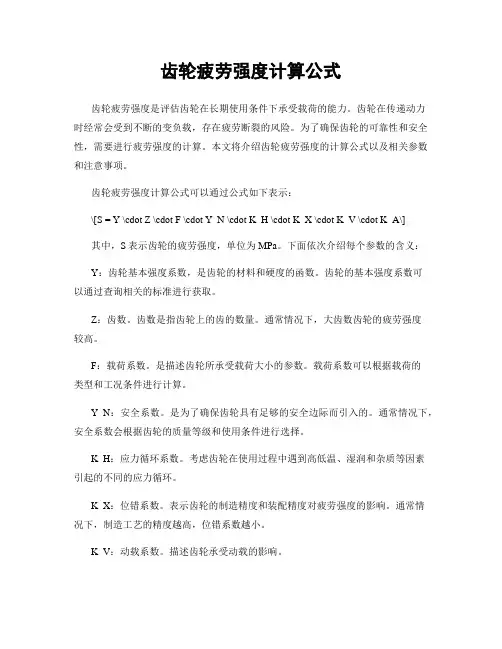

齿轮疲劳强度计算公式齿轮疲劳强度是评估齿轮在长期使用条件下承受载荷的能力。

齿轮在传递动力时经常会受到不断的变负载,存在疲劳断裂的风险。

为了确保齿轮的可靠性和安全性,需要进行疲劳强度的计算。

本文将介绍齿轮疲劳强度的计算公式以及相关参数和注意事项。

齿轮疲劳强度计算公式可以通过公式如下表示:\[S = Y \cdot Z \cdot F \cdot Y_N \cdot K_H \cdot K_X \cdot K_V \cdot K_A\]其中,S表示齿轮的疲劳强度,单位为MPa。

下面依次介绍每个参数的含义:Y:齿轮基本强度系数,是齿轮的材料和硬度的函数。

齿轮的基本强度系数可以通过查询相关的标准进行获取。

Z:齿数。

齿数是指齿轮上的齿的数量。

通常情况下,大齿数齿轮的疲劳强度较高。

F:载荷系数。

是描述齿轮所承受载荷大小的参数。

载荷系数可以根据载荷的类型和工况条件进行计算。

Y_N:安全系数。

是为了确保齿轮具有足够的安全边际而引入的。

通常情况下,安全系数会根据齿轮的质量等级和使用条件进行选择。

K_H:应力循环系数。

考虑齿轮在使用过程中遇到高低温、湿润和杂质等因素引起的不同的应力循环。

K_X:位错系数。

表示齿轮的制造精度和装配精度对疲劳强度的影响。

通常情况下,制造工艺的精度越高,位错系数越小。

K_V:动载系数。

描述齿轮承受动载的影响。

K_A:危险系数。

考虑齿轮在特定工况下的工作环境和振动等因素对疲劳强度的影响。

上述的公式中,各个参数的计算方法一般可以参考相关标准、手册和理论知识。

同时,在实际应用中,还需要根据具体情况进行修正和调整。

当计算得到齿轮的疲劳强度之后,通常需要将其与应力计算强度进行比较,以确定齿轮的可靠性。

如果疲劳强度大于应力计算强度,则齿轮在设计工作条件下是可靠的。

然而,如果疲劳强度小于应力计算强度,则需要重新考虑齿轮的材料、设计和制造等方面,以提高其可靠性。

总而言之,齿轮疲劳强度的计算公式是评估齿轮承受载荷能力的一个重要工具。

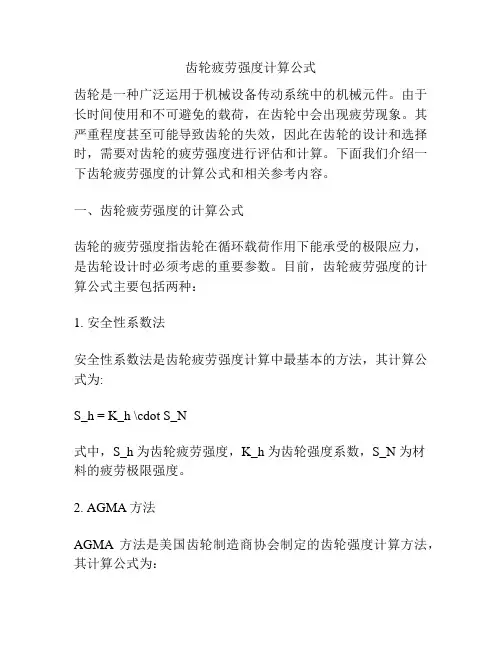

齿轮疲劳强度计算公式齿轮是一种广泛运用于机械设备传动系统中的机械元件。

由于长时间使用和不可避免的载荷,在齿轮中会出现疲劳现象。

其严重程度甚至可能导致齿轮的失效,因此在齿轮的设计和选择时,需要对齿轮的疲劳强度进行评估和计算。

下面我们介绍一下齿轮疲劳强度的计算公式和相关参考内容。

一、齿轮疲劳强度的计算公式齿轮的疲劳强度指齿轮在循环载荷作用下能承受的极限应力,是齿轮设计时必须考虑的重要参数。

目前,齿轮疲劳强度的计算公式主要包括两种:1. 安全性系数法安全性系数法是齿轮疲劳强度计算中最基本的方法,其计算公式为:S_h = K_h \cdot S_N式中,S_h 为齿轮疲劳强度,K_h 为齿轮强度系数,S_N 为材料的疲劳极限强度。

2. AGMA方法AGMA方法是美国齿轮制造商协会制定的齿轮强度计算方法,其计算公式为:S_h = S_F \cdot S_G \cdot S_I \cdot (1 + S_K \cdot S_H)式中,S_F 为载荷系数,S_G 为几何系数,S_I 为材料系数,S_K 为动载系数,S_H 为表面硬化系数。

二、齿轮疲劳强度计算参考内容齿轮疲劳强度的计算涉及到多个参数和方法,具体参考内容如下:1. 齿轮疲劳强度计算手册近年来,国内外多个机械设计机构纷纷出版齿轮疲劳强度计算手册,内容包括安全性系数法和AGMA方法,详细介绍了齿轮强度计算的各个参数如何确定、如何计算等,是齿轮设计师必备的参考资料。

2. 齿轮强度计算软件为了方便齿轮设计师进行疲劳强度计算,多家厂商推出了齿轮强度计算软件,其中不乏国内外知名企业,如Gearotic、KISSsoft等,可实现齿轮的一些增效功能,如自动计算载荷系数、自动选型等,提高了工作效率。

3. 材料手册齿轮的疲劳强度受到材料性能的影响,因此需要用到材料手册,了解不同种类材料的优缺点、极限应力等数据,为正确选择材料提供参考。

总的来说,齿轮疲劳强度的计算是齿轮设计中不可或缺的环节。

直齿轮箱尺寸变化影响传动强度分析阮超传递:功率P,转速n,扭矩T齿轮:齿数Z,齿宽b,模数m,材料强度σ 强度公式: 弯曲 T∝b(Zm)mσ 接触 T∝b(Zm)2σ2(体积关联) 条件变化: 1.齿轮箱外形尺寸不变,n2=3600r/min, m2=4mm,求P2? 弯曲 模数变化4/3,转速变化3600/3000, P2=120*4/3KW 接触 体积不变,转速变化3600/3000,P2=120KW;弯曲变化机理:齿形变大 接触变化机理:P=T*n/9550已知:功率P1=100KW,转速n1=3000r/min,模数m1=3mm直齿轮箱尺寸变化影响传动强度分析阮超传递:功率P,转速n,扭矩T齿轮:齿数Z,齿宽b,模数m,材料强度σ 强度公式: 弯曲 T∝b(Zm)mσ 接触 T∝b(Zm)2σ2(体积关联) 条件变化: 2.齿轮箱齿数不变,n2=3600r/min, m2=4mm,求P2? 弯曲 模数变化4/3,转速变化3600/3000, P =120*(4/3) KW 接触 模数变化4/3,转速变化3600/3000, P =120*(4/3) KW2 2 2 2弯曲变化机理:力臂和曲率半径增大 接触变化机理:单位齿宽负载和直径增大已知:功率P1=100KW,转速n1=3000r/min,模数m1=3mm直齿轮箱尺寸变化影响传动强度分析阮超传递:功率P,转速n,扭矩T齿轮:齿数Z,齿宽b,模数m,材料强度σ 强度公式: 弯曲 T∝b(Zm)mσ 接触 T∝b(Zm)2σ2(体积关联) 条件变化: 3.齿轮箱尺寸放大4/3倍,n2=3600r/min, 求P2? 弯曲 模数变化4/3,转速变化3600/3000, P =120*(4/3) KW 接触 模数变化4/3,转速变化3600/3000, P =120*(4/3) KW2 2 3 3弯曲变化机理:齿宽b,模数m增大 接触变化机理:齿宽b,模数m增大已知:功率P1=100KW,转速n1=3000r/min,模数m1=3mm直齿轮箱尺寸变化影响传动强度分析阮超传递:功率P,转速n,扭矩T齿轮:齿数Z,齿宽b,模数m,材料强度σ 强度公式: 弯曲 T∝b(Zm)mσ 接触 T∝b(Zm)2σ2(体积关联) 条件变化: 4.齿轮材料选用1.2倍σ,n2=3600r/min, 求P2? 弯曲 模数变化4/3,转速变化3600/3000, P =120*1.2KW 接触 模数变化4/3,转速变化3600/3000, P =120*(1.2) KW2 2 2弯曲变化机理:材料增强 接触变化机理:材料增强已知:功率P1=100KW,转速n1=3000r/min,模数m1=3mm。

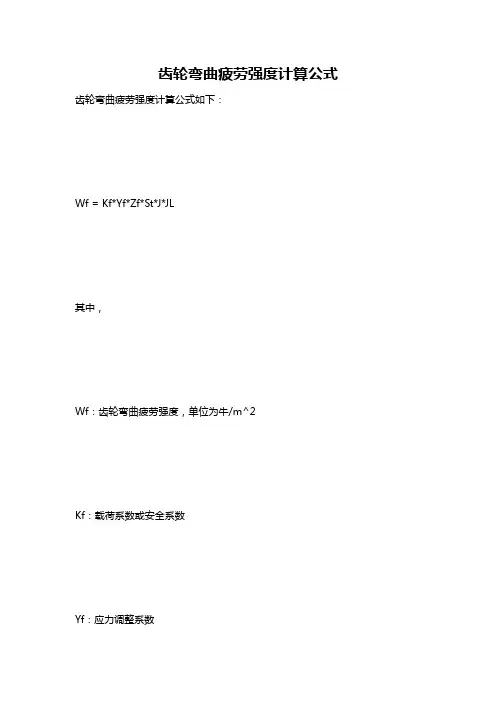

齿轮弯曲疲劳强度计算公式齿轮弯曲疲劳强度计算公式如下:

Wf = Kf*Yf*Zf*St*J*JL

其中,

Wf:齿轮弯曲疲劳强度,单位为牛/m^2

Kf:载荷系数或安全系数

Yf:应力调整系数

Zf:几何尺寸系数

St:材料疲劳极限强度

J:齿数弯曲系数

JL:载荷系数

其中,载荷系数或安全系数Kf和应力调整系数Yf可以根据不同材料和设计要求进行选择;几何尺寸系数Zf和齿数弯曲系数J也可以通过相关计算公式得出;材料疲劳极限强度St需要根据实验数据或相关标准进行确定;载荷系数JL需要

根据齿轮的实际工作条件进行选择。

1. 齿面接触疲劳强度的计算齿面接触疲劳强度的计算中,由于赫兹应力是齿面间应力的主要指标,故把赫兹应力作为齿面接触应力的计算基础,并用来评价接触强度。

齿面接触疲劳强度核算时,根据设计要求可以选择不同的计算公式。

用于总体设计和非重要齿轮计算时,可采用简化计算方法;重要齿轮校核时可采用精确计算方法。

分析计算表明,大、小齿轮的接触应力总是相等的。

齿面最大接触应力一般出现在小轮单对齿啮合区内界点、节点和大轮单对齿啮合区内界点三个特征点之一。

实际使用和实验也证明了这一规律的正确。

因此,在齿面接触疲劳强度的计算中,常采用节点的接触应力分析齿轮的接触强度。

强度条件为:大、小齿轮在节点处的计算接触应力均不大于其相应的许用接触应力,即:⑴圆柱齿轮的接触疲劳强度计算1)两圆柱体接触时的接触应力在载荷作用下,两曲面零件表面理论上为线接触或点接触,考虑到弹性变形,实际为很小的面接触。

两圆柱体接触时的接触面尺寸和接触应力可按赫兹公式计算。

两圆柱体接触,接触面为矩形(2axb),最大接触应力σHmax位于接触面宽中线处。

计算公式为:接触面半宽:最大接触应力:•F——接触面所受到的载荷•ρ——综合曲率半径,(正号用于外接触,负号用于内接触)•E1、E2——两接触体材料的弹性模量•μ1、μ2——两接触体材料的泊松比2)齿轮啮合时的接触应力两渐开线圆柱齿轮在任意一处啮合点时接触应力状况,都可以转化为以啮合点处的曲率半径ρ1、ρ2为半径的两圆柱体的接触应力。

在整个啮合过程中的最大接触应力即为各啮合点接触应力的最大值。

节点附近处的ρ虽然不是最小值,但节点处一般只有一对轮齿啮合,点蚀也往往先在节点附近的齿根表面出现,因此,接触疲劳强度计算通常以节点为最大接触应力计算点。

参数直齿圆柱齿轮斜齿圆柱齿轮节点处的载荷为综合曲率半径为接触线的长度为,3)圆柱齿轮的接触疲劳强度将节点处的上述参数带入两圆柱体接触应力公式,并考虑各载荷系数的影响,得到:接触疲劳强度的校核公式为:接触疲劳强度的设计公式为:•KA——使用系数•KV——动载荷系数•KHβ——接触强度计算的齿向载荷分布系数•KHα——接触强度计算的齿间载荷分配系数•Ft——端面内分度圆上的名义切向力,N;•T1——端面内分度圆上的名义转矩,N.mm;•d1——小齿轮分度圆直径,mm;•b ——工作齿宽,mm,指一对齿轮中的较小齿宽;•u ——齿数比;•ψd——齿宽系数,指齿宽b和小齿轮分度圆直径的比值(ψd=b/d1)。

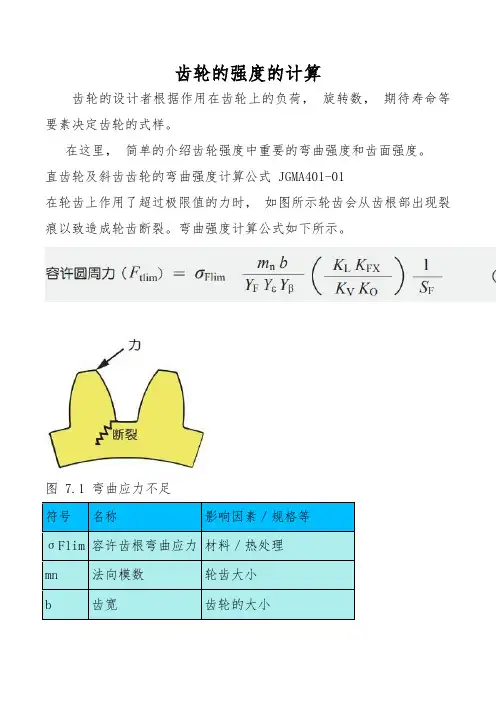

齿轮的强度的计算齿轮的设计者根据作用在齿轮上的负荷,旋转数,期待寿命等要素决定齿轮的式样。

在这里,简单的介绍齿轮强度中重要的弯曲强度和齿面强度。

直齿轮及斜齿齿轮的弯曲强度计算公式 JGMA401-01在轮齿上作用了超过极限值的力时,如图所示轮齿会从齿根部出现裂痕以致造成轮齿断裂。

弯曲强度计算公式如下所示。

图 7.1 弯曲应力不足符号名称影响因素/规格等σFlim 容许齿根弯曲应力材料/热处理mn 法向模数轮齿大小b 齿宽齿轮的大小提高弯曲强度需要将容许圆周力计算公式(7.1)中的分母减小,分子增大。

(a)使用高强度材料(容许齿根弯曲压力增加)(b)增大齿轮体积(大模数 / 宽齿面)(c)高强度齿形(减小齿形系数)- 大压力角 - 正变位(d)提高重合率(减小重合度系数)- 小压力角 - 增加齿高(e)提高齿轮精度直齿轮及斜齿齿轮的齿面强度计算公式 JGMA402-01齿面强度是基于齿面的接触应力计算轮齿抵抗点蚀(Pitting)发生的强度。

相对齿面强度的容许圆周力 Ftlim图 7.2 接触应力符号名称影响因素/规格等σHlim 容许接触应力材料/热处理d01 小齿轮的分度圆直径齿轮(小)的大小(直径)bH 有效齿宽齿轮的大小i 齿数比( z2 / z1 )轮齿数的比ZH 区域系数螺旋角/变位系数ZM 材料弹性系数齿轮材料的配合Zε重合度系数端面/纵向重合度Zβ螺旋角系数设为 1.00(未知)ZHL 寿命系数期待寿命ZL 润滑剂系数润滑油及动粘度ZR 粗糙度系数齿面的粗糙度ZV 润滑速度系数圆周速度/表面硬度提高齿面强度需要(a)使用经过淬火处理的硬质材料(增大容许接触应力)(b)增大齿轮体积(大节圆直径/增加有效齿宽)(c)提高重合率(减小重合度系数)(d)提高齿轮精度齿轮的强度计算方法很多, 也比较复杂。

直齿圆柱齿轮的强度计算受力分析:圆周力F t =112d T 径向力αtan ∙=t r F F 法向载荷αcos t n F F = 1T :小齿轮传递的转矩,mm N ∙ 1d :小齿轮的节圆直径,mm α:啮合角,对标准齿轮, 20=α齿根弯曲疲劳强度的计算: 校核公式:[]F d Sa Fa Sa Fa F z m Y Y KT bmd Y Y KT σφσ≤==21311122 计算公式:[]32112F d Sa Fa z Y Y KT m σφ≥d φ:齿宽系数,1d b d =φ Fa Y :齿形系数 Sa Y :应力校正系数齿面接触疲劳强度的计算: 校核公式:[]H E H uu bd KT Z σσ≤±∙=125.2211 设计公式:[]3211132.2⎪⎪⎭⎫ ⎝⎛∙±∙=H E d Z u u KT d σφ标准斜齿圆柱齿轮的强度计算 受力分析: 圆周力:112d T F T = 径向力:βαcos tan n t r F F ∙= 轴向力:βtan ∙=t a F F齿根弯曲疲劳强度计算: 校核公式:[]F n Sa Fa t F bm Y Y Y KF σεσαβ≤=设计计算:[]32121cos 2F Sa Fa d n Y Y z Y KT m σεφβαβ∙=齿面接触疲劳强度计算: 校核计算:H E H Z Z uu bd KT ∙±∙=111αεσ 设计计算:[]321112⎪⎪⎭⎫ ⎝⎛∙±∙≥H Sa Fa d Y Y u u KT d σεφαu :齿数比标准锥齿轮的强度计算 受力分析:11212m t t d T F F == 121cos tan δαt a r F F F == 121cos tan δαt r a F F F == αcos 1t n F F =齿根弯曲疲劳强度计算: 校核公式:()[]F R Sa Fa t F bm Y Y KF σφσ≤-=5.01 设计公式:()[]32212115.014F Sa Fa R R Y Y u z KT m σφφ∙+-≥齿面接触疲劳强度计算: 校核公式:()[]H R R E H u d KT Z σφφσ≤-=31215.015设计公式:[]()321215.0192.2u KT Z d R R H E φφσ-∙⎪⎪⎭⎫ ⎝⎛≥。

由于4个齿轮组合(包括8个齿轮)所选材料一致,其传动关系也一一对应,故只需求出连接输入轴的1号大齿轮和4号小齿轮的受力情况和寿命校核即可知其他齿轮的状态能否满足要求。

一、1号大齿轮(转速最快)(1)调质硬度HB285~341HB,查图按MQ级质量要求取值,得轮齿接触疲劳极限为σHlim = 760N/mm2 , 轮齿弯曲疲劳极限σFlim = 300N/mm2(2)齿面接触强度核算:T1 = T d i0 n01 =9549×0.45/5547×(42×32×33/11×15×14)×0.97=14.43 n1 =1387 b=0.35a=11.551)分度圆上名义切向力F t =2000T1 /d1 = 549.712)使用系数K A=13)动载系数K V齿轮线速度v=лd1n1/60000=3.81m/s其传动精度系数C=-0.5048ln(z)-1.144ln(m)+2.825ln(ƒpt)+3.32=8.84取C=9,查图得K V =1.154)螺旋线载荷分布系数K HBK HB =1.12+0.18(b/d)2 + 0.23*10-3 b=1.135)齿间载荷分布系数K HAK A F t / b=109.3/11.55= 9.46查表,得K HA = 1.26)弹性系数Z E查表,Z E =189.87)重合度系数Zε端面重合度ε1 =0.865 ε2=0.675 则εa =(1+0.32)×0.865+(1-0.32)×0.675=1.607查图,得Zε=0.898) 小齿轮、大齿轮的单对齿啮合系数Z B 、Z D 都等于19)计算接触应力σH1 =Z B (K A K V K HB K HA )0.5 Z E Zε[F t /d1b×(u+1)/u]0.5=1×(1×1.15×1.13×1.2) 0.5 ×189.8×0.89×(549.71/606.375×4.82/3.82) 0.5=225.6 N/mm210)寿命系数Z NT考虑到车身翻转机构并不要时刻运转,只需偶尔性的使用,取其满载工作时间10000小时做寿命校核。

齿轮疲劳强度计算公式齿轮疲劳强度是评价齿轮工作可靠性和耐久性的重要参数。

根据齿轮的传动方式不同,其强度计算公式也有所区别。

以下将介绍常见的副伞齿轮对齿轮疲劳强度的计算公式及其相关参考内容,帮助读者了解和应用相关知识。

副伞齿轮是一种常见的齿轮传动类型,其传动公式及工作原理较为简单清晰。

对于副伞齿轮而言,齿轮疲劳强度的计算可基于AGMA(美国齿轮制造商协会)标准进行推导。

常用的副伞齿轮疲劳强度计算公式包括以下几种:1. 根据AGMA 2001标准计算常规弯曲疲劳强度公式:Sf = (Y*F*Zi*Kv*Ko*Ks) / [(R*V*Sw*hv)^(1/n)]其中,Sf为弯曲疲劳强度,Y为几何系数,F为载荷系数,Zi为齿数影响系数,Kv为速度系数,Ko为工况系数,Ks为大小系数,R为齿轮传动比,V为线速度,Sw为底隙磨损系数,hv为齿顶高度,n为齿数。

2. 按照AGMA 2101-D04标准计算循环弯曲疲劳强度公式:Sf = 1.355(De2/mi)^2*(fen*Zi*Kv*Ks)*Kr*Ks其中,Sf为弯曲疲劳强度,De为最大有效齿轮外径,mi为模数,fen为等效载荷系数,Zi为齿数影响系数,Kv为速度系数,Ks为大小系数,Kr为可靠性系数。

3. 考虑曲轴轴向载荷的综合疲劳强度计算公式公式:S = Km * (σHb / Yn) * КF * kh * J * Kv * Ko * KB * KR* KT其中,S为综合疲劳强度,Km为可靠度系数,σHb为齿根弯曲接触应力,Yn为弯曲疲劳极限,КF为载荷比例系数,kh为动荷载系数,J为几何修正系数,Kv为速度系数,Ko为工况系数,KB为尺寸系数,KR为可靠性系数,KT为温度系数。

以上是常见的副伞齿轮疲劳强度计算公式,根据具体应用需求可选取适用的公式进行计算。

需要注意的是,齿轮疲劳强度的计算不仅依赖于传动方式和材料性质,还受到载荷、速度、尺寸、工况等多种因素的影响,因此在实际应用中应综合考虑各个因素进行计算,以确保齿轮的可靠性和耐久性。

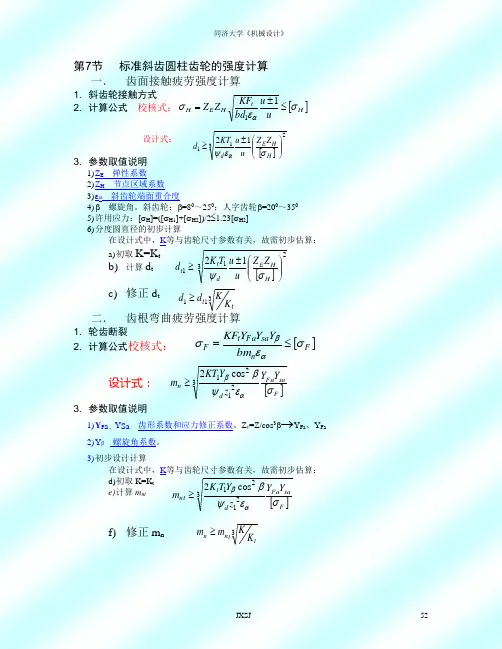

第7节 标准斜齿圆柱齿轮的强度计算之阿布丰王创作 一.时间:二O 二一年七月二十九日二. 齿面接触疲劳强度计算 1. 斜齿轮接触方式 2. 计算公式 校核式: 设计式:3. 参数取值说明 1) Z E---弹性系数2) Z H---节点区域系数 3) ---斜齿轮端面重合度4) ---螺旋角.斜齿轮:=80~250;人字齿轮=200~3505) 许用应力:[H ]=([H1]+[H2])/2 1.23[H2] 6) 分度圆直径的初步计算在设计式中,K 等与齿轮尺寸参数有关,故需初步估算: a) 初取K=K t b) 计算d t c) 修正d t三. 齿根弯曲疲劳强度计算 1. 轮齿断裂2. 计算公式校核式:设计式: 3. 参数取值说明1) Y Fa 、Y Sa ---齿形系数和应力修正系数.Z v =Z/cos 3Y Fa 、Y Fa 2) Y ---螺旋角系数. 3) 初步设计计算在设计式中,K 等与齿轮尺寸参数有关,故需初步估算: d) 初取K=K te) 计算m ntf) 修正m n第8节 标准圆锥齿轮传动的强度计算一. 作用:用于传递相交轴之间的运动和动力.[]H t H E H u u bd KF Z Z σεσα≤±=11[]321112 ⎪⎪⎭⎫⎝⎛±≥H H E d t t Z Z u u T K d σψ[]32121cos 2F saFa d n Y Y z Y KT m σεψβαβ≥[]32121cos 2F saFa d t nt Y Y z Y T K m σεψβαβ≥二. 几何计算1. 锥齿轮设计计算简化2. 锥距3. 齿数比:u=Z 2/Z 1=d 2/d 1=tan 2=cot 14. 齿宽中点分度圆直径 d m/d=(R-0.5b)/R=1-0.5b/R记R =b/R---齿宽系数R =0.25~0.3d m =(1-0.5R )d 5. 齿宽中点模数m n =m(1-0.5R )三.受力分析 年夜小: F t1=2T 1/d m1(=F t2) F r1=F t1tan cos F ) F a1=F t1tan sin 1(=F r2)方向:四. 强度计算1. 齿面接触疲劳强度计算1)计算公式:按齿宽中点当量直齿圆柱齿轮计算,并取齿宽为0.85b,则:以齿轮年夜端参数取代齿宽中点当量直齿圆柱齿轮参数,代入整理得: 校核式: 对a=200的标准齿轮Z H =2.5. 故:设计式: 2)参数说明 a) K =K A K v K Kn 1n 2相交轴n 2两轴夹角900n 122212221221Z Z m d d R +=+=d 1 d mb R d m2 d 2δ1δ2OC 2 C 1A 2A 1 q FrαδFaFnFtFa1 Fr 2 21 n 1Fa2 Fr 1Ft 1Ft []Hvv v v H E H u u bd KT Z Z σσ≤+=185.02311()][5.0143211H R R H E H u d KT Z Z σψψσ≤-=()][5.0153211H R R E H ud KT Z σψψσ≤-=d ad aKv---按平均分度圆速度查取. K --- K =1K---锥齿轮齿向载荷分布系数 b) Z E 、Z H 、[H ]同直齿圆柱齿轮 c) R =b/R 1/32. 齿根弯曲疲劳强度计算1)计算公式按齿宽中点当量直齿圆柱齿轮计算、代入年夜端参数、整理得:2)参数说明 a)YFa---锥齿轮齿形系数 b)Ysa---锥齿轮应力修正系数五. 例题(略)第9节 齿轮结构一. 齿轮轴(龆(tiao)轮轴) d<1.8d S 二. 实心式 da<160三.腹板式da<500,铸造或铸造 四.轮辐式da>400,铸钢或铸铁第10节 齿轮传动的效率和润滑一.润滑方式1.人工润滑:用于开式、半开式(速度低). 2. 浸油润滑:v<12m/s 3. 喷油润滑:v>25m/s二.齿轮传动效率考虑轮齿啮合时的效率 考虑搅油时的效率设计式:设计式:dd S轴承的效率小结第十二章齿轮传动小结1.齿轮传动特点2.分类:开式、闭式、半开式;软(硬)齿面齿轮传动轮齿折断疲劳点蚀3.失效形式及设计准则磨损塑性变形胶合4.选材及热处置原则直5.受力分析:斜年夜小、方向、旋向锥6.计算载荷:K=K A K v K K直接触7.强度计算:斜锥弯曲思考题1.什么是开式、闭式齿轮传动?软齿面、硬齿面齿轮传动?2.齿轮的失效形式有哪些?提高抗轮齿概况失效的办法有哪些?3.开式齿轮传动的主要失效形式是什么?设计准则是什么?4.闭式软齿面齿轮传动的主要失效形式是什么?设计准则是什么?5.齿轮资料的选择及热处置的原则是什么?为什么?6.已知直齿圆柱齿轮传动小齿轮分度圆直径、扭矩.F t1=?、F r1=?、F n1=?、F t2=?、F r2=?、F n2=?.怎样确定方向?7.已知斜齿圆柱齿轮传动小齿轮分度圆直径、扭矩.F t1=?、F r1=?、F a1=?、F n1=?、F t2=?、F r2=?、F a2=?、F n2=?.怎样确定方向?8.齿轮传动中载荷系数包括哪几部份?它们的含义是什么?9.何谓齿轮修缘?为什么要修缘?10.什么是鼓形齿轮?作成鼓形齿轮的目的?11.齿面接触疲劳强度计算式中,计算的是哪点的接触应力?12.一对啮合的齿轮,年夜、小齿轮的接触应力哪个年夜?(1)由此式可以看出,分度圆直径越小,接触应力越年夜;(2) 而直径分歧的一对齿轮啮合时,两齿轮的接触应力是一对作用应力与反作用应力,因此,二者应相等.(1)和(2)结论分歧,错在哪里?13.年夜小分歧的两齿轮,齿根弯曲应力是否相同?14.齿轮资料及热处置一按时,轮齿的齿面接触疲劳强度主要取决于齿轮分度圆直径、齿根弯曲应力主要取决于齿轮的模数,对吗?15.选择齿数时要考虑哪些因素?开式齿轮宜选择多的齿数还是闭式软齿面齿轮传动宜选择多的齿数?16.圆锥齿轮的受力分析是在什么条件下进行的?怎样计算各分力?两齿轮分力有何关系?方向如何确定?。

一、轮齿的接触应力ζj 的计算:ζj=0.418√FE(1/ρz+1/ρb )/bF=F1/(cos αcos β)F1=2Tg/dd 为节圆的直径Tg 为计算载荷ρz 、ρb 分别为主从动齿轮节点处的曲率半径:直齿轮:ρz=r z sin α ρb= r b sin α斜齿轮:ρz=(r z sin α)/cos 2β ρb=( r b sin α)/cos 2βr z r b为主,从动齿轮节圆半径 二、轮齿弯曲应力ζw 的计算:直齿轮:ζw=F1K ζK f /bty=2TgK ζK f /πm 3ZK c y斜齿轮:ζw=2Tgcos βK ζ/∏m 3n ZK c yK εK ε为重合度系数,一般取K ε=2.0K ζ集中应力系数,一般直齿轮取K ζ=1.65,斜齿轮取K ζ=1.50y 为齿形系数,一般在0.16---0.18之间K c 为齿宽系数,一般在4.5---8.0之间K f 为摩擦力系数,主动轮取1.1,从动轮取0.9 A B δf Fa LbX一、初选轴的直径已知中心距A。

第二轴与中间轴中部直径:d≈0.45A,轴的最大直径d和支承间距离L的比值:d/L=0.16--0.18;对二轴:d/L=0.18--0.21;第一轴花键部分直径d可按下试初选:d=K 3√T emax式中,K为经验系数,K=4.0---4.6;T emax为发动机最大转矩(N.m)二、轴的强度计算1.轴的刚度计算:轴在垂直面内绕度:f c=F1a2b2/3EIL轴在水平面内绕度:f s=F2a2b2/3EIL轴在水平面内转角: δ=F1ab(b-a)/3EIL式中,F1为齿轮齿宽中间平面上的径向力(N),F2为齿轮齿宽中间平面上的圆周力(N),E为弹性模量,E=2.1×105MPa;I为惯性矩(mm4),对于实心轴,I=πd4/64;d为轴的直径(mm),花键外按平均直径计算;a,b为齿轮上的作用力矩A,B的距离(mm),L为支座间的距离(mm)。