本标准代替YB4072-1991高炉热风阀

- 格式:doc

- 大小:91.00 KB

- 文档页数:8

ICS 77.180YB H 99中华人民共和国黑色冶金行业标准YB/T4073—××××代替YB/T4073—1991高炉用铸铁冷却壁Cast iron staves for Blast Furnace(报批稿)××××-××-××发布××××-××-××实施中华人民共和国国家发展和改革委员会发布前言本标准代替YB/T4073-1991《高炉用铸铁冷却壁》。

本标准与YB/T4073-1991标准有如下一些重要差别:——本标准增加了铸铁冷却壁材质、品种及性能的主要技术参数。

——侧重厚大断面、高韧性球墨铸铁冷却壁的特性,以附铸试块及实物性能为主,增加附录B《冷却壁解剖检验》的技术要求。

——本标准强调了铸铁冷却壁铸入冷却水管的防渗碳处理、检验,增加了附录A《冷却水管防渗碳检验》的技术要求。

——完善了冷却壁产品检验和验收规则。

本标准的附录A是规范性附录,附录B为资料性附录。

本标准由中国钢铁工业协会提出。

本标准由冶金机电标准化技术委员会归口。

本标准起草单位:鞍钢重型机械有限责任公司(原鞍钢集团机械制造公司)本标准主要起草人:姜言埠、谢长发、宋恩余。

本标准所代替标准的历次版本发布情况为:YB/T4073-1991。

高炉用铸铁冷却壁1 范围本标准规定了高炉用铸铁冷却壁(灰铸铁、球墨铸铁冷却壁)的技术要求、试验方法、检验规则、质量证明书、标志、包装及运输。

本标准适用于各种容积的炼铁高炉用铸铁冷却壁。

如有特殊要求,可在图样或专用技术文件中另行规定。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

阀门行业标准大全阀门行业标准大全阀门行业序号标准编号标准名称代替标准1 JB/T74-1994 管路阀法兰技术条件 2 JB/T7928-1999 通用阀门供货要求 3 JB/T8530-1997 阀门电动装置型号编制方法 4 JB/T2203-1999 弹簧式安全阀结构长度5 JB/T2205-2000 减压阀结构长度 6 JB/T5300-1991 通用阀门材料 7 JB/T6438-1992 阀门密封面等离子弧堆焊技术条件 8 JB/T7248-1994 阀门用低温钢铸件技术条件 9 JB/T7744-1995 密封面等离子弧堆焊用合金粉末 10 JB/T1308-1999 PN250MPa超高压阀门和管件技术条件11 JB/T450-1992 PN16.0~32.0MPa锻造角式高压阀门、管件、紧固件技术条件12 JB/T2766-1992 PN16.0~32.0MPa锻造高压阀门结构长度13 JB/T2768-1992 PN16.0~32.0MPa管子、管件、阀门端部尽寸14 JB/T2769-1992 PN16.0~32.0MPa螺纹法兰15 JB/T2770-1992 PN16.0~32.0MPa接头螺母 16 JB/T2771-1992 PN16.0~32.0MPa 接头 17 JB/T2772-1992 PN16.0~32.0MPa盲板 18 JB/T2773-1992 PN16.0~32.0MPa双头螺柱 19 JB/T2774-1992 PN16.0~32.0MPa 阶端双头螺柱及螺孔尺寸 20 JB/T2775-1992 PN16.0~32.0MPa螺母21 JB/T2776-1992PN16.0~32.0MPa透镜垫22 JB/T2777-1992 PN16.0~32.0MPa无孔透镜垫23 JB/T2778-1992 PN16.0~32.0MPa管件和紧固温度标记 24 JB/T5298-1991 管线用钢制平板闸阀25 JB/T5299-1998 液控止回蝶阀 26 JB/T6441-1992 压缩机用安全阀27 JB/T-1993 排污阀28 JB/T6901-1993 封闭式眼镜阀29 JB/T7245-1994 制冷装置用截止阀 30 JB/T7376-1994 气动空气减压阀技术条件31 JB/T7550-1994 空气分离设备用切换蝶阀32 JB/T7745-1995 管线球阀33 JB/T7746-1995 缩径锻钢阀门34 JB/T7747-1995 针形截止阀 35 JB/T7749-1995 低温阀门技术条件 36 JB/T8527-1997 金属密封蝶阀 37 JB/T8528-1997 普通型阀门电动装置技术条件38 JB/T8529-1997 隔爆型阀门电动装置技术条件39 JB/T1831-1997 阀门手动装置技术条件 40 JB/T8691-1998 对夹式刀形闸阀41 JB/T8692-1998 烟道蝶阀 42 JB/T8937-1999 对夹式止回阀 43 JB/T9093-1999 蒸汽疏水阀技术条件 44 JB/T9094-1999 液化石油气设备用紧急切断阀技术条件 45 JB/T5298-1991 通用阀门流量系数和流阻系数的试验方法46 JB/T6439-1992 阀门受压铸件磁粉探伤检验 47 JB/T6440-1992 阀门受压铸件射线照相检验 48 JB/T6899-1993 阀门的确耐火试验 49 JB/T6902-1993 阀门铸件液体渗透检查方法 50 JB/T6903-1993 阀门锻钢件超声波检查方法 51 JB/T6904-1993 气瓶阀的检验与试验52 JB/T7748-1995 阀门清洁度与测定方法53 JB/T7927-1999 阀门铸钢件外观质量要求 54 JB/T9092-1999 阀门的检验与试验55 JB/T8862-2000 阀门电动装置寿命试验规程56 JB/T53036-1999 止回阀产品质量分等 57 JB/T53072-1999 封闭式眼镜阀产品质量分等58 JB/T53162-1999 闸阀产品质量分等59 JB/T53165-1999 高压平衡截止阀产品质量分等 60 JB/T53166-1999 隔膜阀产品质量分等61 JB/T52167-1999 球阀产品质量分等62 JB/T53168-1999 多回转阀门电动装置产品质量分等 63 JB/T53170-1999 弹簧直接载荷式安全阀产品质量分等 64 JB/T53171-1999 蝶阀产品质量分等 65 JB/T53172-1999 液化石油气瓶阀产品质量分等 66 JB/T53173-1999 阀门碳素钢铸件产品质量分等 67 JB/T53174-1999 截止阀产品质量分等 68 JB/T53177-1999 溶解乙炔气瓶阀产品质量分等69 JB/T53183-1999 阀门用灰铸铁件产品质量分等70 JB/T53200-1999 对夹式刀形闸阀产品质量分等 71 JB/T53217-1999 氧气瓶阀产品质量分等72 JB/T53242-1999 管线用钢制平板闸阀产品质量分等 73 JB/T53243-1999 通用阀门球墨铸铁件产品质量分等74 JB/T53265-1999 先导式减压阀产品质量分等。

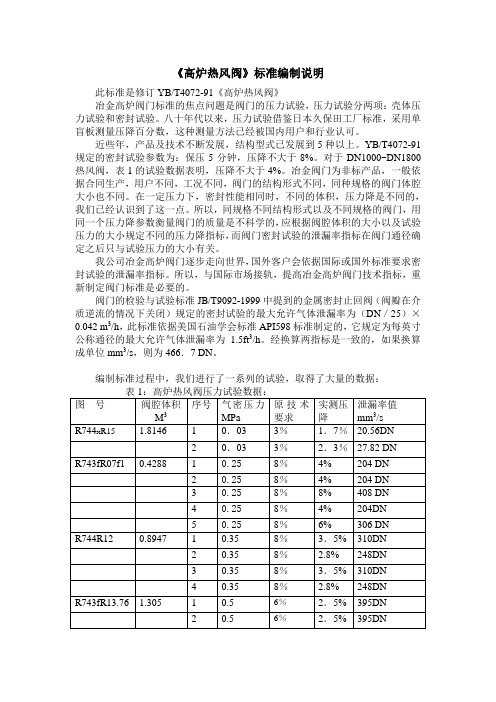

《高炉热风阀》标准编制说明此标准是修订YB/T4072-91《高炉热风阀》冶金高炉阀门标准的焦点问题是阀门的压力试验,压力试验分两项:壳体压力试验和密封试验。

八十年代以来,压力试验借鉴日本久保田工厂标准,采用单盲板测量压降百分数,这种测量方法已经被国内用户和行业认可。

近些年,产品及技术不断发展,结构型式已发展到5种以上。

YB/T4072-91规定的密封试验参数为:保压5分钟,压降不大于8%。

对于DN1000~DN1800热风阀,表1的试验数据表明,压降不大于4%。

冶金阀门为非标产品,一般依据合同生产,用户不同,工况不同,阀门的结构形式不同,同种规格的阀门体腔大小也不同。

在一定压力下,密封性能相同时,不同的体积,压力降是不同的,我们已经认识到了这一点。

所以,同规格不同结构形式以及不同规格的阀门,用同一个压力降参数衡量阀门的质量是不科学的,应根据阀腔体积的大小以及试验压力的大小规定不同的压力降指标,而阀门密封试验的泄漏率指标在阀门通径确定之后只与试验压力的大小有关。

我公司冶金高炉阀门逐步走向世界,国外客户会依据国际或国外标准要求密封试验的泄漏率指标。

所以,与国际市场接轨,提高冶金高炉阀门技术指标,重新制定阀门标准是必要的。

阀门的检验与试验标准JB/T9092-1999中提到的金属密封止回阀(阀瓣在介质逆流的情况下关闭)规定的密封试验的最大允许气体泄漏率为(DN/25)×0.042 m3/h,此标准依据美国石油学会标准API598标准制定的,它规定为每英寸公称通径的最大允许气体泄漏率为 1.5ft3/h。

经换算两指标是一致的,如果换算成单位mm3/s,则为466.7 DN。

编制标准过程中,我们进行了一系列的试验,取得了大量的数据:(mm3/s),此指标符合JB/T9092-1999阀门的检验与试验标准,也符合API598美国石油学会标准。

泄漏率测试方法:1.测压降值换算成泄漏率值根据理想气体方程式:PV=nRTP为气体的绝对压强;V为气体体积;n为气体的摩尔数;R为气体常数;T 为气体的热力学温度。

阀门ts新旧标准对比如下:

1.标准名称不同:新标准为《阀门技术条件》(GB/T 24925-2019);

旧标准为《阀门通用技术条件》(GB/T 12237-2007)。

2.适用范围不同:新标准适用于各种工业管道和民用自来水、燃

气、热力管道中的各种阀门;旧标准适用于工业管道中的各种阀门。

3.阀门种类分类不同:新标准将阀门种类分为截止阀、调节阀、

止回阀、安全阀、减压阀、排气阀、隔膜阀、球阀、蝶阀、旋塞阀、闸阀、电动阀、气动阀等13类;旧标准将阀门种类分为截止阀、调节阀、止回阀、安全阀、减压阀、排气阀、隔膜阀、球阀、蝶阀、旋塞阀、闸阀、电动阀等12类。

4.技术要求细化:新标准对阀门的各项技术要求更为细化,如对

材料、制造、尺寸、公称压力、密封性、耐腐蚀性、耐磨损性、耐高温性等方面均作出了更为详细的规定和要求。

5.检验与试验要求更严格:新标准对阀门的检验与试验要求更为

严格,如强度试验、密封试验、低温试验、耐腐蚀试验、耐磨损试验、耐高温试验等方面均作出了更为详细的规定和要求。

6.阀门标识更加完善:新标准对阀门的标识作出了更为详细的规

定和要求,如要求在阀门上标明产品名称、公称通径、公称压力、阀门材质、制造厂家、生产批号、制造日期等信息。

以上是阀门TS新旧标准的主要对比,新标准相比于旧标准在技术要求、试验要求、检验要求和标识要求等方面都有所提高和改进。

阀门执行标准大全标准号标准:GB12220-89《通用阀门标志》GB12245-89《减压阀性能试验方法》GB12221-89《法兰连接金属阀门的结构长度》GB12246-89《先导式减压阀》GB12222-89《多回转阀门驱动装置的连接》GB12247-89《蒸汽疏水阀分类》GB12223-89《部分回转阀门驱动装置的连接》GB12248-89《蒸汽疏水阀术语》GB12224-89《钢制阀门一般要求》GB12249-89《蒸汽疏水阀标志》GB12225-89《通用阀门铜合金铸件技术条件》GB12250-89《蒸汽疏水阀结构长度》GB12226-89《通用阀门灰铸铁件技术条件》GB12251-89《蒸汽疏水阀试验方法》GB12227-89《通用阀门球墨铸铁件技术条件》GB10868-89《电站减温减压阀技术条件》GB12228-89《通用阀门碳素钢锻件技术条件》GB10869-89《电站调节阀技术条件》GB12229-89《通用阀门碳素钢铸件技术条件》GB1348-88《球墨铸铁件》GB12230-89《通用阀门奥氏体钢铸件技术条件》GB11352-89《铸钢件技术条件》GB12231-89《阀门铸件外观质量要求》GB596-83《船用外螺纹青铜截止止回阀》GB12232-89《通用阀门法兰连接铁质闸阀》GB597-83《船用外螺纹青铜止回阀》GB12233-89《通用阀门铁质截止阀与升降式止回阀》GB1047-70《管子和管路附件的公称通径》GB12234-89《通用阀门法兰、对焊连接钢制闸阀》GB1048-90《管道元件公称压力》GB12235-89《通用阀门法兰连接钢制截止阀和升降式止回阀》GB1851-84《船用PN160外螺纹青铜空气截止阀》GB12236-89《通用阀门钢制旋启式止回阀》GB4213-84《气动调节阀通用技术条件》GB12237-89《通用阀门法兰和对焊连接钢制球阀》GB8464-87《内螺纹连接闸阀、截止阀、球阀、止回阀通用技术条件》GB12238-89《通用阀门法兰对夹连接蝶阀》GB8465.1~7-87《内螺纹连接闸阀、截止阀、球阀、止回阀基本尺寸》GB12239-89《通用阀门隔膜阀》GB8335-87《气瓶专业螺纹》GB12240-89《通用阀门铁质旋塞阀》GB10877-89《氧气瓶阀》GB12241-89《安全阀一般要求》GB10879-89《溶解乙炔气瓶阀》GB12242-89《安全阀性能试验方法》GB197-81《普通螺纹、公差与配合》GB12243-89《弹簧直接载荷式安全阀》GB1239.2-89《冷卷圆柱螺旋压缩弹簧技术条件》GB12244-89《减压阀一般要求》GB1239.4-89《热卷圆柱螺旋弹簧技术条件》GB1804-79《公差与配合未注公差尺寸的极限偏差》GB10095-86《渐开线圆柱齿轮精度》GB3323-87《钢熔化焊对接接头射线照相和质量分级》GB11365-89《锥齿轮和准双曲齿轮精度》GB5677-85《铸钢件射线照相及底片等级分类方法》GB9444-88《铸钢件磁粉探伤及质量评级方法》GB5796-86《梯形螺纹》GB6414-86《铸件尺寸公差》GB7306-87《用螺纹密封的管螺纹》GB/T592-93《船用法兰铸铁止回阀》GB7307-87《非螺纹密封的管螺纹》GB/T1852-93《船用法兰铸钢蒸汽减压阀》GB9443-88《铸钢件渗透探伤及缺陷显示痕迹的评级方法》GB/T1972-92《蝶形弹簧》GB/T12252-89《通用阀门供货要求》GB/T13927-92《通用阀门压力试验》表1-16阀门机械行业标准标准号标准名称标准号标准名称JB93-91《手柄》JB1700.2-91《锁紧螺母(二)》JB94-91《扳手》JB1701-91《阀杆螺母(六)》JB95-59《通用管路附件阀件分类术语》JB1702.1-91《轴承压盖(一)》JB96-75《截止阀、节流阀和止回阀结构长度》JB1702.2-91《轴承压盖(二)》JB106-78《阀门标志和识别涂漆》JB1703-91《衬套》JB308-75《阀门型号编制方法》JB1704-75《压套螺母式填料函尺寸》JB309-75《闸阀参数》JB1706-91《压套螺母》JB311-75《止回阀参数》JB1707-75《带孔式填料压盖填料函尺寸》JB312-75《旋塞阀参数》JB1708-91《填料压盖》JB450-79《Pg100~320kgf/cm2化工石油工业用锻造高压阀门》JB1709-91《T形螺栓》JB451-64《杠杆式安全阀技术条件》JB1710-75《开口式填料压盖填料函尺寸》JB452-77《弹簧式安全阀技术条件》JB1711-75《开口式填料压盖》JB610-79《疏水阀参数》JB1712-91《石棉填料》JB790-65《Pg=16~64kgf/cm2钢制阀技术条件》JB1713-91《填料垫(一)》JB792-65《铸铁和铸钢制低压阀门技术条件》JB1716-91《填料垫(二)》JB930-67《氧气减压器》JB1717-75《上密封尺寸》JB1681-75《截止阀参数》JB1718-91《垫片(一)》JB1682-75《节流阀参数》JB1719-91《垫片(二)》JB1683-75《球阀参数》JB1720-91《垫片(三)》JB1684-75《蝶阀参数》JB1721-91《垫片(四)》JB1685-75《隔膜阀参数》JB1722-75《下螺纹阀杆端部尺寸》JB1689-75《截止阀、节流阀阀杆螺纹直径和螺距》JB1723-75《连接圈式阀瓣连接槽尺寸》JB1690-75《闸阀阀杆螺纹直径和螺距》JB1724-75《上螺纹阀杆端部尺寸》JB1691-75《阀杆头部尺寸》JB1725-75《阀瓣盖式阀瓣连接槽尺寸》JB1692-91《伞形手轮》JB1726-91《阀瓣盖》JB1693-91《伞形手轮》JB1727-91《对开圆环》JB1694-91《阀杆螺母(一)》JB1728-91《止退垫圈》JB1695-91《阀杆螺母(二)》JB1729-75《锻钢阀阀杆端部尺寸》JB1696-91《阀杆螺母(三)》JB1730-75《闸阀阀杆端部尺寸》JB1697-75《灰铸铁闸板T形槽尺寸》JB1731-75《阀瓣和闸板T形槽尺寸》JB1698-91《阀杆螺母(五)》JB1732-75《锥形密封面尺寸》JB1699-91《阀杆螺母(四)》JB1733-75《灰铸铁阀体铜密封面尺寸》JB1700.1-91《锁紧螺母(一)》JB1734-75《灰铸铁闸板和阀瓣铜密封面尺寸》JB1738-75《楔式闸阀阀体、闸板导轨和导轨槽尺寸》JB1735-91《底阀阀瓣密封圈》JB1739-75《楔式闸阀阀体、密封面、间距和楔角尺寸》JB1736-91《旋启式止回阀阀瓣密封圈》JB1740-75《楔式闸板密封面尺寸》JB1737-91《旋启式止回阀阀瓣密封圈压板》JB1741-91《顶心》JB2765-81《阀门名词术语》JB1742-91《调整垫》JB2766-79《Pg160.320kgf/cm2锻造高压阀门结构长度》JB1743-75《球阀阀杆端部尺寸》JB2767-79《Pg160.320kgf/cm2锻造高压阀门参数》JB1744-75《球体》JB2768-79《Pg160.320kgf/cm2管子和管件阀门端部尺寸和技术要求》JB1745-75《螺纹填料压套式填料函尺寸》JB2769-79《Pg160.320kgf/cm2螺纹法兰》JB1747-91《填料压环》JB2770-79《Pg160.320kgf/cm2接头螺柱》JB1748-75《氨阀阀杆端部尺寸》JB2771-79《Pg160.320kgf/cm2接头》JB1749-91《氨阀阀瓣》JB2772-79《Pg160.320kgf/cm2盲板》JB1750-75《氨阀阀体密封面尺寸》JB2773-79《Pg160.320kgf/cm2双头螺柱》JB1751-75《承插焊连接和配管端部尺寸》JB2774-79《Pg160.320kgf/cm2阶端双头螺柱及螺孔尺寸》JB1752-75《外螺纹连接端部尺寸》JB2775-79《Pg160.320kgf/cm2螺母》JB1753-91《接头垫》JB2776-79《Pg160.320kgf/cm2透镜垫》JB1754-91《接头》JB2777-79《Pg160.320kgf/cm2无孔透镜垫》JB1755-91《接头螺母》JB2778-79《Pg160.320kgf/cm2管件和紧固件温度标记》JB1756-75《卡套连接端部尺寸》JB2843-80《蝶阀技术条件》JB1757-91《卡套》JB2884-81《空分设备低温截止阀和节流阀技术条件》JB1758-91《卡套螺母》JB2920-81《阀门电动装置型式、基本参数和连接尺寸》JB1759-91《轴套》JB2921-81《阀门电动装置技术条件》JB1760-91《六角螺塞》JB2986-81《旋塞阀技术条件》JB1761-91《螺塞垫》JB3328-83《气瓶阀和管路阀》JB1762-75《板体尺寸》JB3329-83《小型医用气瓶柜式阀的连接尺寸》JB1842-77《铸铁衬胶和非衬里隔膜阀技术条件》JB/T3595-93《电站阀门制造技术条件》JB2121-77《铜合金铸件技术条件》JB4018-85《电站阀门型号编制方法》JB2202-77《弹簧式安全阀参数》JB5206.1-91《填料压套(一)》JB2203-77《弹簧式安全阀结构长度》JB5206.2-91《填料压套(二)》JB2204-77《减压阀参数系列》JB5206.3-91《填料压套(三)》JB2205-77《减压阀结构长度》JB5207-91《填料压板》JB2206-77《减压阀技术条件》JB5208-91《隔环》JB2311-78《球阀技术条件》JB5209-91《塑料填料》JB2637-81《锅炉承压球墨铸铁件技术条件》JB5210-91《上密封座》JB2639-81《锅炉承压灰铸铁件技术条件》JB5211-91《闸阀阀座》JB2763-79《疏水阀的性能试验方法》3.阀门行业(专业)标准(见表1-17)表1-17阀门行业(专业)标准标准号标准名称标准号标准名称ZBJ16002-87《阀门电动装置技术条件》ZBJ16008-90《液化石油气设备用紧急切断阀技术条件》ZBJ16004-88《减压阀型式与基本参数》ZBJ16009-89《阀门气动装置技术条件》ZBJ16005-90《钢制阀门》ZBJ98013-89《电站安全阀技术条件》ZBJ16006-90《》阀门的试验与检验ZBJ98015-89《锅炉管道附件承压铸钢件技术条件》ZBJ16007-90《蒸汽疏水阀技术条件》ZBJ98016-89《锅炉锻件技术条件》4.原机械电子工业部通用机械(阀门)行业内部标准目录(见表1-18)表1-18原机械电子工业部通用机械(阀门)行业内部标准标准号标准名称标准号标准名称JB/TQ374-85《锻钢阀门用短牙梯形螺纹》JB/TQ438-85《液化石油气钢瓶角阀质量分级》JB/TQ375-85《缩径锻钢阀门》JB/TQ440-85《阀门铸钢件质量分级》JB/TQ395-85《钢制闸阀产品质量分级》JB/TQ441-89《截止阀质量分级》JB/TQ407-85《高压平衡截止阀质量分级》JB/TQ648-88《铁制对夹式平板闸阀》JB/TQ408-89《隔膜阀质量分级》JB/TQ649-88《铁制对夹式平板闸阀装配质量分级》JB/TQ409-89《球阀质量分级》JB/TQ650-88《先导式减压阀产品质量分级》JB/TQ410-89《多回转阀门电动装置质量分级》JB/TQ677-88《阀门产品抽样和等级评定方法》JB/TQ411-89《机械型带密闭浮子的蒸汽疏水阀质量分级》JB/TQ551-88《工业用阀门灰铸铁质量分级》JB/TQ412-85《热动力型圆盘式疏水阀质量分级》JB/TQ552-88《工业用阀门法兰连接铜制旋塞阀》JB/TQ413-85《凝结水回收装置质量分级》JB/TQ730-89《氧气瓶阀质量分级》JB/TQ414-85《先导活塞式减压阀质量分级》JB/TQ814-89《钢制平板闸阀质量分级》JB/TQ415-89《弹簧直接载荷式安全阀质量分级》JB/TQ815-89《阀门产品清洁度及检查方法》JB/TQ416-89《软密封蝶阀质量分级》JB/TQ816-89《阀门用球墨铸铁件质量分级》JB/TQ830.1-89《阀门标准体系表》表1-19其它阀门标准标准号标准名称标准号标准名称JB/Z243-85《闸阀静压寿命试验规程》HG5-1587-85《液化石油气槽车弹簧式安全阀》JB/Z244-85《截止阀静压寿命试验规程》HG5-1588-85《液化石油气紧急切断阀》JB/Z245-85《旋塞阀静压寿命试验规程》JB/T5300-91《通用阀门材料》JB/Z246-85《球阀静压寿命试验规程》JB/T5263-91《电站阀门铸钢件技术条件》JB/Z247-85《阀门电动装置寿命试验规程》JB/T6439-92《阀门受压铸钢件磁粉探伤检验》JB/Z248-85《蝶阀静压寿命试验规程》JB/T6440-92《阀门受压铸钢件射线照相检验》表1-20阀门相关标准标准号标准名称标准号标准名称GB150-89《钢制压力容器》GB4216.5-84《16巴灰铸铁管法兰尺寸》GB9128.1-88《钢制管法兰连接用八角形金属环垫》GB4216.5-84《25巴灰铸铁管法兰尺寸》GB9128.2-88《钢制管法兰连接用椭圆形金属环垫》GB4216.7-84《2.5巴和6巴灰铸铁螺纹管法兰尺寸》GB9129-88《钢制管法兰用石棉橡胶垫片技术条件》GB4216.8-84《10巴和16巴灰铸铁螺纹管法兰尺寸》GB9130-88《钢制管法兰连接用金属环垫技术条件》GB4216.9-84《灰铸铁管法兰用石棉橡胶垫片尺寸》GB9131-88《钢制管法兰压力温度等级》GB4216.10-84灰铸铁管法兰及垫片技术要求《》GB255-81《一般用途管法兰连接尺寸》GB4622-88《缠绕式垫片》GB2556-81《一般用途管法兰密封面形状和尺寸》GB3985-83《石棉橡胶板》GB4216.1-84《灰铸铁管法兰公称压力、试验压力和工作压力》GB539-83《耐油石棉橡胶板》GB4216.2-84《2.5巴灰铸铁管法兰尺寸》JC67-82《橡胶石棉盘根》GB4216.3-84《6巴灰铸铁管法兰尺寸》JC68-82《油浸石棉板》GB4216.4-84《10巴灰铸铁管法兰尺寸》JC468-92《高压锅炉水位计用云母片》三、阀门国际标准(见表1-21)表1-21阀门国际标准标准号标准名称标准号标准名称ISO5209-77《工业用阀门标记》ISO7508-85《受压管路用未增塑氯乙烯(PVC-U阀门米制系列基本尺寸》ISO5752-88《法兰管路系统中金属阀门的结构长度》ISO7841-88《自动蒸汽疏水阀-漏气量测定-试验方法》ISO5996-84《铸铁闸阀》ISO7842-88《自动蒸汽疏水阀-排水量测定-试验方法》》ISO6552-89《自动蒸汽疏水阀术语定义》ISO8233-88《热塑性塑料阀门扭矩试验方法》ISO6553-80《自动蒸汽疏水阀-标志》ISO/DIN4216-85《安全阀的一般要求》ISO6554-80《法兰连接自动蒸汽疏水阀结构长度》ISO/DIN5208-87《工业用阀门-阀门的压力试验》ISO6704-89《自动蒸汽疏水阀分类》ISO/DIN5210-89《多回转型阀门驱动装置连接》ISO6708-80《管道附件公称通径的定义》ISO/DIN5211-89《部分回转型阀门驱动装置连接》ISO6948-81《自动蒸汽疏水阀-产品试验和工作特性试验》ISO/DIN6002-88《阀盖用螺栓连接的钢制闸阀》ISO7121-86《法兰连接钢制球阀》ISO/DIN10631-91《普通用途的金属蝶阀》ISO7259-88《主要靠扳手操作的地下用铸铁闸阀》。

ICS备案号:中华人民共和国冶金行业标准YB高炉热风阀Blast furnace hot blast valve(送审稿)×××× 发布前言本标准代替YB4072-1991《高炉热风阀》,本次修订的结构和编写规则按GB/T1.1-2000。

本标准与YB/T4072-1991相比,主要修订内容如下:本标准增加了条款5.4、5.5、5.10、5.11、10的内容,其余各条款与原标准不完全对应。

本标准中密封试验要求由“压力降”指标改为“泄漏率”指标。

本标准的“泄漏率”指标依据API598-1996规定的金属密封止回阀的气体密封试验的最大允许泄漏率指标而规定。

本标准本次修订为第一次修订。

本标准由冶金机电标准化委员会提出并归口。

本标准由秦皇岛冶金机械有限公司负责起草。

本标准主要起草人:邢卫平、王伟峰、牛新民、孟翠娥、周祚超、杨凤民。

高炉热风阀1 范围本标准规定了高炉热风阀的术语和型号、规格及参数、技术要求、检验与试验、检验规则、标志及包装等要求。

本标准适用于系统工作压力不大于0.6MPa、工作温度不大于1 450℃、公称直径DN500~DN2 200的炼铁高炉热风阀。

2 引用标准下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T699 优质碳素结构钢GB/T700 碳素结构钢GB/T985 气焊、手工电弧焊及气体保护焊焊缝坡口的基本型式与尺寸GB/T3077 合金结构钢GB/T5117 碳钢焊条GB/T5118 低合金钢焊条GB/T8110 气体保护电弧焊用碳钢、低合金钢焊丝GB/T1047-2005 管道元件 DN(公称尺寸)的定义和选用(ISO6708:1995,IDT)GB/T1184-1996 形状和位置公差未注公差值(eqv ISO2768-2:1989)GB/T11345-1989 钢焊缝手工超声波探伤方法和探伤结果分级GB/T12469-1990 焊接质量保证钢熔化焊接头的要求和缺陷分级YB/T036.1~21 冶金设备制造通用技术条件YB/T4059 金属包覆高温密封圈YB/T5201 致密耐火浇注料常温抗折强度及耐压强度试验方法3 术语和型号3.1术语公称直径——指与阀门及管道进风口连接处的直径有关的参数,用DN表示。

通径——热风通过的孔径为阀门通径,用Do表示。

承压方向——阀门关闭时阀板承受介质压力的方向。

介质流向——管道内介质流动方向。

3.2型号R 口口口R耐火水泥衬里代号结构形式代号连接方式代号传动方式代号热风阀代号3.3高炉热风阀型号规定(见表1)表1.3.4 示例:R945R07表示公称直径为700mm的汽化冷却衬里热风阀,阀板为汽化冷却形式,传动方式为电动,与管道连接方式为法兰连接,衬里材料为不定型耐火材料。

R643R18表示公称直径为1800mm的异型水腔衬里热风阀,传动方式为气动,与管道连接方式为法兰连接,衬里材料为不定型耐火材料。

R744R15表示公称直径为1500mm的圆型水腔衬里热风阀,传动方式为液动,与管道连接方式为法兰连接,衬里材料为不定型耐火材料。

4.主要规格及参数(见表2)表25.技术要求5.1一般要求5.1.1图样及设计文件图样及设计文件应符合国家有关标准的规定,并按规定程序予以审核、批准。

5.1.2公称直径按GB/T1047-2005 《管道元件 DN(公称尺寸)的定义和选用》优先选用以下系列:500、600、700、800、900、1 000、1 100、1 200、1 300、1 400、1 500、1 600、1 800、2 000、2 200.5.1.3系统工作压力是指在热风炉系统工况条件下的给定压力,也是高炉热风阀在热风炉系统工矿条件下工作的的设计给定压力,单位MPa。

设计给定压力优先选用以下数值:0.25、0.4、0.5、0.6……。

冷却水工作压力依据系统工况及阀门结构型式给出。

阀门的工作压力和工作温度在产品铭牌上标出。

用户可根据自身工况条件以及其它因素按有关标准的规定选用。

5.1.4机械加工件应符合YB/T036.17 《冶金设备制造通用技术条件机械加工件》的规定。

5.1.5热处理件应符合YB/T036.16《冶金设备制造通用技术条件热处理件》的规定。

5.2材料5.2.1制造高炉热风阀用金属材料的化学成份、力学性能应符合YB/T036.3《冶金设备制造通用技术条件铸钢件》、GB/T700《碳素结构钢》、GB/T699《优质碳素结构钢》、GB/T3077《合金结构钢》标准的规定。

主要零部件材料应根据工作温度、工作压力及介质等因素选用。

高温衬里热风阀阀体、阀板主要部位金属材料可选用优质碳素结构钢,大规格热风阀也可按用户要求选用耐热钢。

5.2.2焊接材料、焊剂应按钢种要求合理选用,应符合GB/T5117《碳钢焊条》、GB/T5118《低合金钢焊条》、GB/T8110《气体保护电弧焊用碳钢、低合金钢焊丝》等标准规定。

5.2.3 高炉热风阀阀体、阀板主要部位采用锻件,对锻件的要求按YB/T036.7《冶金设备制造通用技术条件锻件》的规定。

5.3焊接要求阀体、阀板、阀盖一般为焊接结构。

焊缝坡口的基本型式与尺寸应符合GB/T 985《碳钢、低合金钢焊缝坡口的基本型式与尺寸》标准规定。

焊接工艺、焊后热处理、焊缝的无损检测和对焊工的要求应按YB/T036.11《冶金设备制造通用技术条件焊接件》标准进行。

焊接质量应符合GB/T12469-1990 《焊接质量保证钢熔化焊接头的要求和缺陷分级》Ⅱ级标准规定;焊缝探伤检查一般按GB/T11345-1989 《钢焊缝手工超声波探伤方法和探伤结果分级》标准中Ⅱ级标准规定。

5.4壳体强度阀体、阀板、阀盖均应进行壳体强度试验,阀体、阀板、阀盖焊接后水腔均通以表2中给定的冷却水工作压力1.5倍的水压,保持时间15~20min,要求无渗漏、无永久变形现象。

若试验发现局部渗漏允许补焊,较大面积补焊后需进行二次退火,并重复上述试验。

5.5密封要求5.5.1密封面5.5.1.1阀门密封面处不得有缺欠。

5.5.1.2热风阀阀体、阀板密封面须经研磨,其平面度公差不低于GB/T 1184-1996《形状和位置公差未注公差值》标准(表B1)5级精度的规定,表面粗糙度应不大于Ra0.8μm。

5.5.1.3阀体两法兰端面应相互平行并与阀门通道轴线垂直,其平行度和垂直度公差按GB/T1184-1996《形状和位置公差未注公差值》标准(表B3)12级精度的规定。

5.5.2阀杆的浮动密封及阀体、阀盖方法兰间密封5.5.2.1阀杆材质可采用20钢镀铬,大规格高炉热风阀的阀杆也可采用不锈钢。

5.5.2.2阀杆与阀盖连结处应保证可靠密封,小规格高炉热风阀可采用角浮动密封,大规格高炉热风阀可采用全浮动密封。

5.5.2.3阀体、阀盖方法兰间采用金属包覆高温密封圈,且联接处涂敷高温密封胶。

5.6泄漏率阀门密封面处最大允许泄漏率为(DN/25)×0.042m3/h。

5.7整体尺寸要求5.7.1通径尺寸允许偏差见表3。

5.7.2结构长度尺寸允许偏差见表4。

表45.7.3法兰螺栓孔中心圆直径允差±1.5。

5.7.4阀体两端法兰螺栓孔d。

的轴线相对于法兰的孔轴线的位置度公差见表5。

5.8外观质量要求5.8.1表面处理:热风阀阀体、阀板、阀盖表面涂漆前应进行表面处理,如喷丸、喷砂等处理。

5.8.2涂漆:底漆、面漆应按使用温度要求选用,也可按用户要求选用不同级别的硅酸锌底漆及有机硅耐热面漆。

表面涂漆后不得有裂缝、剥落、漏涂,不得有明显的流挂现象。

5.9不定型耐火材料5.9.1阀体、阀板与热风接触的表面浇注不定型耐火材料衬里,浇注耐火材料的金属表面须设置耐热钢或不锈钢筋骨,筋骨排列应有足够的密度及强度,筋骨间距不大于150 mm,直径不小于 6mm(或用扁钢),保证耐火材料不会自行脱落。

5.9.2不定型耐火材料的常温抗折强度应不低于5MPa;线变化率(%):-0.05~+0.5。

5.9.3浇注不定型耐火材料的表面应光滑平整,低于密封面3~5mm。

耐火材料浇注后,严防受潮和碰撞。

5.10驱动装置油缸、汽缸、电动装置等应符合相关标准的规定。

5.11阀门调试组装后应确定阀门启闭位置,调整阀板行程并进行标记或固定。

6 检验与试验6.1过程检验6.1.1各种材料、零部件、焊接件、铸件、锻件等按图样以及5.2、5.3、5.4、5.5、5.6、5.7条款中相关标准的规定进行检验。

6.2.2不定型耐火材料的检验按YB/T5201《致密耐火浇注料常温抗折强度及耐压强度试验方法》标准及5.9的规定检验。

6.2.3外购配套件按相关标准进行检验。

6.2外观检查用目测方法检验外观,要求干净、整齐,符合5.8的规定,且无影响性能的异常现象。

6.3尺寸检查6.2.1 通径尺寸:测量两个不同方向的直径,结果应符合表3的规定。

6.2.2 结构长度:测量两个不同方向的尺寸,结果应符合表4的规定。

6.2.3 法兰螺栓孔中心圆直径符合5.7.3的规定。

6.4 性能试验6.4.1 耐压试验:各部件应按5.4的要求进行试验并符合规定。

6.4.2密封试验:阀门组装后,阀板处于关闭位置,阀门高压侧上盲板。

体腔内注入表2中给定的系统工作压力的压缩空气。

保持时间为5分钟,阀杆与阀盖连结处以及阀体、阀盖方法兰间不允许有可见泄漏。

阀门密封面处最大允许泄漏率按(DN/25)×0.042m3/h。

泄漏率的检测可采用以下两种方法,仲裁试验采用方法A。

方法A:阀门高压侧上盲板,盲板上一支管接进气管,一支管接压力表,当压力表读数稳定在密封试验压力时开始计时,5分钟后,记下压力表显示的压降值,然后换算成泄漏率值。

换算公式为:L=ΔPV/(P0×t)式中各量的单位为:泄漏率L:Nmm3/s;压降值ΔP MPa;标准大气压P0:MPa;阀腔体积V:mm3;试验持续时间t:s。

方法B:使用泄漏率测量仪。

阀门按设计给定方式关闭,充气到给定压力值,检查确认无外泄漏并稳压后,关闭充气阀。

此时靠金属密封面密封的阀门有泄漏,此时,进气端进气装置向阀腔内补气,使阀腔内气体压力保持在给定压力值,计量补充气体的量ΔV,即可计算出此阀的泄漏率ΔV/t。

6.4.3动作试验:将阀竖起,进行动作试验,启闭阀板不少于3次。

要求动作灵活、位置准确、无冲击、卡阻。

6.5整机检查时使用的工具:钢板尺、压力表。

7.检验规则7.1每台产品必须由质检部门按本标准和相关技术文件规定逐项检查,合格后方可出厂。