氟橡胶硫化机理的研究进展

- 格式:pdf

- 大小:832.96 KB

- 文档页数:7

国内氟硅橡胶的研究进展氟硅橡胶是一种优良的高温密封材料,具有良好的耐高温、耐油性能以及优异的机械性能,广泛应用于汽车、航空航天、化工等领域。

近年来,国内对氟硅橡胶的研究逐渐深入,主要包括合成方法的改进、材料性能的提升以及应用领域的拓展等方面。

首先,国内学者在氟硅橡胶的合成方法上做出了一系列的改进。

传统的氟硅橡胶合成方法中,常采用溶液共聚法,但这种方法合成的产物晶化度较高,导致材料的热稳定性较差。

为此,国内研究者开始尝试采用乳液聚合法、乳液凝胶法、胶体共混法等新的合成方法。

这些新方法能够制备出晶化度较低、热稳定性较好的氟硅橡胶,提高了材料的性能。

其次,国内研究者在氟硅橡胶的材料性能方面进行了深入的探索。

他们发现,通过改变氟硅橡胶的配方以及添加特定的填料、增塑剂等,可以显著改善其力学性能、耐热性能、耐油性能等。

例如,研究者通过添加硅橡胶等填料,可以提高氟硅橡胶的耐磨损性能;通过添加碳纳米管等纳米填料,可以提高氟硅橡胶的力学性能和导电性能。

此外,研究者还通过改变交联结构,增强了氟硅橡胶的耐热性能和耐候性能。

这些改进使得国内氟硅橡胶的性能逐渐接近国外先进水平。

最后,氟硅橡胶在国内的应用领域也在不断拓展。

除了传统的汽车、航空航天、化工等领域,国内研究者还将氟硅橡胶应用于光伏电池、氢燃料电池、纳米材料合成等新兴领域。

他们发现,氟硅橡胶作为光伏电池封装材料能够提高光电转化效率;作为氢燃料电池密封材料能够提高氢气的密封性能;作为纳米材料合成模板能够制备出高质量的纳米材料。

这些应用的开发不仅丰富了氟硅橡胶的应用领域,也为其产业化提供了新的机遇。

综上所述,国内对氟硅橡胶的研究进展包括合成方法的改进、材料性能的提升以及应用领域的拓展等方面。

在未来,国内研究者还应进一步加强基础研究,不断提高氟硅橡胶的性能,并积极寻求更多的应用领域,促进氟硅橡胶产业的发展。

氟橡胶研究报告氟橡胶是一种具有优异耐高温、耐腐蚀和耐化学性能的特种橡胶材料。

本文将从氟橡胶的特点、制备工艺、应用领域等方面进行探讨,为读者提供一份全面的氟橡胶研究报告。

一、氟橡胶的特点氟橡胶,又称FPM,是以氟化碳为原料制备而成的橡胶。

它具有出色的耐高温性能,能够在-40℃至+250℃的温度范围内保持良好的弹性和机械性能。

同时,氟橡胶还具有优异的耐油、耐溶剂及耐酸碱等化学性能,能够在各种恶劣的工作环境中长期稳定运行。

二、氟橡胶的制备工艺氟橡胶的制备主要通过聚合反应实现。

常用的制备方法包括溶液聚合法、乳液聚合法和悬浮聚合法。

其中,溶液聚合法是最常用的方法,通过将氟化碳溶解在有机溶剂中,加入引发剂和稳定剂,进行聚合反应,最终得到氟橡胶。

三、氟橡胶的应用领域由于氟橡胶具有优异的耐高温和耐腐蚀性能,因此在各个领域都有广泛的应用。

首先,在汽车工业中,氟橡胶被广泛应用于汽车密封件、油封和传动带等部件,能够满足高温、高压和耐油的要求。

其次,在化工行业,氟橡胶被用于制备耐酸碱、耐腐蚀的管道、阀门和密封件等设备。

此外,氟橡胶还被应用于航空航天领域,如制备液压系统密封件、导热板和耐火隔热材料等。

四、氟橡胶的发展趋势随着科学技术的不断进步,氟橡胶的性能也在不断提升。

目前,研究人员正在探索新型氟橡胶的制备方法和改性技术,以提高其耐高温、耐腐蚀性能。

同时,还有人在研究如何通过改变氟橡胶的微观结构,使其具有更好的机械性能和耐疲劳性能。

此外,随着环保意识的增强,研究人员正努力开发可再生的氟橡胶材料,以减少对环境的影响。

氟橡胶作为一种特种橡胶材料,具有优良的耐高温、耐腐蚀和耐化学性能,被广泛应用于汽车工业、化工行业和航空航天领域。

随着科学技术的进步,氟橡胶的性能和制备技术也在不断改进和创新。

相信在未来的发展中,氟橡胶将继续发挥重要作用,并为各个领域的发展做出更大的贡献。

硫化橡胶研究报告

硫化橡胶是指一种通过在天然或合成橡胶中添加一定比例的硫化剂,并在一定温度下进行反应,使它成为一种新的物质。

硫化橡胶是

一种黑色或灰色的物质,常用于制作各种橡胶制品,如轮胎、密封垫、管道、胶带等。

硫化橡胶在制作过程中,硫化剂起着至关重要的作用。

在硫化剂

的加入下,橡胶分子中的双键断裂并形成交叉链,从而使橡胶分子链

之间相互连接,形成了硫化橡胶的网络结构,具有较高的物理强度和

化学稳定性。

硫化橡胶的物理性质和化学稳定性使其得到广泛应用,特别是在

车辆和机械中。

硫化橡胶的硬度、弹性、耐磨性和耐油性可以根据需

要进行调节,并且可以在不同的温度和环境下工作。

除了硫化剂外,橡胶中的其他添加剂也会影响硫化橡胶的性质。

例如,填充剂可增加硫化橡胶的硬度和耐磨性,而塑化剂可增加硫化

橡胶的柔软性。

然而,硫化橡胶制品也具有某些缺点。

例如,它们可能对一些化学物质敏感或易于老化和龟裂。

此外,制作硫化橡胶制品需要一定的技术和工艺水平,以确保其物理和化学性质的稳定性和可靠性。

总的来说,硫化橡胶是一种重要的材料,具有广泛的应用领域。

随着科学技术的不断发展和创新,硫化橡胶制品的性能和功能将会不断得到提高和改善,以满足不同行业和领域的需求。

氟橡胶的硫化工艺性研究刘宏彬发布时间:2021-04-01T09:38:07.967Z 来源:《论证与研究》2021年2期作者:刘宏彬 [导读] 摘要:在多种氟橡胶中,最常用的为氟烯烃聚合物和氟烯烃与含氟乙烯基醚的共聚物。

氟橡胶中含有氟原子,氟原子与碳原子组成的性能很高,同时氟原子有极大的吸附效应,有赖于这种特殊的分子结构,使得氟橡胶具有优异的耐热性、耐药品性等多种性能。

因此,加强氟橡胶的硫化工艺性研究就显得尤为重要了。

刘宏彬 (哈尔滨东安实业发展有限公司 黑龙江省 哈尔滨市 150066)摘要:在多种氟橡胶中,最常用的为氟烯烃聚合物和氟烯烃与含氟乙烯基醚的共聚物。

氟橡胶中含有氟原子,氟原子与碳原子组成的性能很高,同时氟原子有极大的吸附效应,有赖于这种特殊的分子结构,使得氟橡胶具有优异的耐热性、耐药品性等多种性能。

因此,加强氟橡胶的硫化工艺性研究就显得尤为重要了。

关键词:氟橡胶;硫化;工艺;研究氟橡胶硫化又称熟橡胶或橡皮,具有不变黏,不易折断等特质。

硫化后生胶内形成空间立体结构,具有较高的弹性、耐热性、拉伸强度和在有机溶剂中的不溶解性等。

硫化工艺主要是需要掌握硫化的本质和影响硫化的因素,硫化条件的确定和实施方法,硫化使氟橡胶的塑性降低,弹性增加,来抵抗外力变形的能力大大增加,并提高了其他物理和化学性能,使氟橡胶成为具有使用价值的工程性材料。

一、氟橡胶的硫化工艺特性(一)氟橡胶制品绝大部分是硫化橡胶。

从氟橡胶的生产工艺来看,它的配方一般包括生胶、硫化剂、催化剂、补强剂和助剂等几个方面。

在满足所需交联度的条件下,硫化剂应尽量少用,虽然增加补强剂对机械强度的提高和电性能有利,但用量也不宜过多,否则对耐热性有很大影响。

氟橡胶分子中存在着—CH2—CF2—链节,由于氟原子极强的电负性,使之在热和碱性化合物(如胺、氧化镁等)存在时,易于脱出氟化氢形成易极化的双键,这种含氟烯烃结构很容易与亲核试剂如胺类、酚类加成,并生成交联键。

加工・应用弹性体,2005208225,15(4):52~54CHI NA E LAST OMERICS收稿日期:2004210229作者简介:梁中华(1981-),男,辽阳朝阳人,青岛科技大学高分子材料与工程学院2002级硕士研究生,研究方向为高聚物的共混改性。

氟橡胶双酚AF/B PP 硫化体系硫化特性的研究梁中华1,周丽玲1,谢宝华2,李 坤3(1.青岛科技大学高分子科学与工程学院,山东青岛266042;2.吉化集团精细化工技术中心,吉林吉林132021;3.吉化集团公司精细化学品厂,吉林吉林132021)摘 要:研究了双酚AF硫化体系中硫化剂双酚AF 、促进剂BPP 对氟橡胶硫化特性的影响以及硫化温度对硫化特性的影响。

结果表明:硫化剂双酚AF 的用量主要影响胶料的交联密度以及硫化时间,并且可以改善胶料的加工性能;促进剂BPP 的用量主要影响胶料的硫化时间,对加工性能有一定的影响;硫化温度的提高会使交联密度下降。

关键词:氟橡胶;双酚AF ;BPP中图分类号:T Q 333.93 文献标识码:A 文章编号:100523174(2005)0420052203 自70年代初以来,双酚/硫化体系已用于硫化氟碳弹性体。

采用双酚硫化体系所制备的胶料高温压缩永久变形、流动性和贮存稳定性好,因而多用于制备O 形圈和其它在高温下要求低压缩永久变形的配件[1]。

1 双酚/ 硫化体系的硫化机理双酚AF 硫化体系的组成有:作为交联剂的双酚,作为相传递硫化剂的有机 化合物,进行主链脱HF 形成双键用的无机碱,以及作为吸酸剂的金属氧化物。

双酚AF 为亲核试剂,其分子式为:由于双酚AF 对氟橡胶硫化没有足够的活性,所以不会单独使用,通常并用 类化合物。

典型的 类化合物是季铵盐和季磷盐,与双酚AF 并用效果最好的 类化合物是BPP (苄基三苯基氯化磷),其分子式为:其硫化机理如下: 硫化过程中产生的HF,不但会抑制交联反应的发生,对硫化胶的耐热氧老化性能有不利的影响,而且会腐蚀设备,硫化体系中的金属氧化物用于吸收硫化过程中产生的HF。

氟橡胶硫化促进剂氟橡胶是一种具有优异耐化学介质、耐高温、耐候性和耐磨损性能的特种橡胶材料,被广泛应用于制造化工、石油、航空航天等领域的密封件、管道、手套、鞋底等产品。

而氟橡胶硫化促进剂是一种重要的化学添加剂,能够加速氟橡胶的硫化反应,提高氟橡胶的硫化速度和硫化程度,进而改善氟橡胶的物理性能和化学稳定性。

本文将从氟橡胶硫化机理、硫化促进剂的种类与作用机理、硫化工艺等方面探讨氟橡胶硫化促进剂的重要性和应用价值。

一、氟橡胶硫化机理氟橡胶硫化是指将氟橡胶与硫化剂在一定条件下反应形成交联结构的过程。

硫化剂主要分为硫、硫醚、过氧化物、硫脲等。

在硫化过程中,硫化剂与氟橡胶中的双键发生反应,形成新的硫化键,使氟橡胶分子间形成交联结构,从而提高氟橡胶的硬度、强度、弹性、耐热性和耐化学性。

二、硫化促进剂的种类与作用机理硫化促进剂是指能够加速氟橡胶硫化反应的化学添加剂。

常见的硫化促进剂有硫化酰胺类、硫酸盐类、过氧化物类、有机酸类、氧化锌类等。

这些硫化促进剂的作用机理主要有以下几种:1、增加活性基团:硫化酰胺类硫化促进剂可以在氟橡胶中生成活性基团,加速硫化反应的进行。

2、增加自由基源:过氧化物类硫化促进剂在氟橡胶中分解产生自由基,加速硫化反应的进行。

3、提高反应的温度:硫酸盐类硫化促进剂可以促进硫化反应的进行,同时提高反应温度,使反应更加充分。

4、催化剂作用:有机酸类硫化促进剂可以在氟橡胶中起到催化剂的作用,加速硫化反应的进行。

5、增加交联点:氧化锌类硫化促进剂可以与硫化剂共同作用,增加氟橡胶分子间的交联点,提高硫化程度。

三、硫化工艺氟橡胶硫化的工艺主要分为热硫化和热空气硫化两种。

热硫化是指将氟橡胶与硫化剂混合后,在高温下进行硫化反应,通常硫化温度在160℃左右,硫化时间一般为10-20分钟。

热空气硫化则是在热硫化的基础上,通过在硫化过程中通入空气,使氧气参与硫化反应,从而提高硫化效率和硫化程度。

四、氟橡胶硫化促进剂的应用价值氟橡胶硫化促进剂是氟橡胶生产中不可或缺的化学添加剂,它可以加速氟橡胶的硫化反应,提高氟橡胶的硫化速度和硫化程度,从而改善氟橡胶的物理性能和化学稳定性。

EPDM/氟橡胶的动态硫化周童杰 张祥福 张 勇(上海交通大学高分子材料研究所 200240) 摘要 研究了EPDM硫化体系、硫化剂叔丁基苯酚甲醛树脂(2402树脂)用量以及动态硫化时间对EPDM/氟橡胶共混物物理性能的影响。

结果表明,当2402树脂用量超过310份时,EPDM的硫化程度和动态硫化共混物的力学性能不再变化;动态硫化时间对共混物物理性能的影响不明显。

关键词 EPDM,氟橡胶,共混,动态硫化,静态硫化 不同橡胶共混,可改善橡胶的综合技术性能和经济指标,因此这种方式在橡胶工业获得了广泛应用。

由于两种橡胶的极性、不饱和度及交联活性点不同等原因,橡胶共混物存在着形态结构控制和硫化相容性的问题,有关这方面的研究一直是橡胶工业的热点。

近年来提出的动态硫化法可望能较好地解决这些问题[1~3]。

氟橡胶(FK M)具有突出的耐高温、耐老化、耐介质腐蚀性能,它在各种介质中的稳定性是其它橡胶所不及的。

但FK M也有明显的缺点,如弹性和耐低温性能差,加工性不良。

另外,它的价格昂贵,为NBR的15~20倍。

经济上的不合理性无疑限制了FK M的应用。

EPDM是一种性能优良的通用橡胶,其主要特点是耐老化、耐介质性能好,绝缘性好,低温弹性优良。

将EPDM与FK M共混,理论上能够在保证FK M优良耐腐蚀性能的同时,提高材料的耐低温性与弹性,改善加工工艺性能并降低材料成本。

国内迄今为止开展的EPDM/FK M 共混研究较少[4],而采用动态硫化方法的尚未见报道。

本工作就EPDM硫化体系和硫化剂用量以及动态硫化时间对EPDM/FK M动态硫化共混物性能的影响进行了试验研究。

1 实验111 原材料EPDM,牌号EP4703,第三单体为亚乙基 作者简介 周童杰,女,26岁。

工学硕士。

1999年毕业于上海交通大学高分子材料科学系。

主要从事动态硫化橡胶及橡胶共混物性能的研究工作。

已发表论文3篇。

降冰片烯,碘值中等,丙烯质量分数为0152,荷兰DS M公司产品;FK M,牌号F226,氟质量分数大于0153,上海3F新材料股份有限公司产品; N,N′2二亚肉桂基21,62己二胺,牌号Diak3#,中国棉华生物化学品厂产品;叔丁基苯酚甲醛树脂,牌号2402,上海橡胶助剂厂产品;其它配合剂均为市售工业品。

有机过氧化物硫化体系在橡胶应用中的研究进展一、有机过氧化物硫化体系简介有机过氧化物硫化体系是指以有机过氧化物作为引发剂,和硫化促进剂共同作用于橡胶体系,通过引发剂的分解产生自由基,进而促进硫原子与橡胶链发生交联反应,形成硫化橡胶。

常用的有机过氧化物包括双(异丙基)过氧化物(BIPB)、双(苯并)过氧化二异丙苯(OBTS)等。

1. 低温硫化:有机过氧化物硫化体系在低温下即可完成硫化反应,可以避免因高温造成的橡胶老化,提高生产效率。

2. 高活性:有机过氧化物在分解时会产生高活性的自由基,对橡胶体系中的双键具有较强的反应性,能够有效促进橡胶的硫化反应。

3. 对环境友好:相比传统的硫磺硫化方法,有机过氧化物硫化体系不会产生二氧化硫等有害气体,对环境友好。

近年来,研究人员针对不同类型的橡胶材料,设计合成了一系列高效的有机过氧化物引发剂。

对于氢化丁腈橡胶(HNBR)材料,研究人员通过调整过氧化物的结构和成分,提高了引发剂的活性,显著提高了HNBR的硫化效率和性能。

在丁苯橡胶(BR)和丁腈橡胶(NBR)等材料中,也发展出了一系列适用于不同硫化条件下的有机过氧化物硫化体系。

除了传统的橡胶制品,有机过氧化物硫化体系也在橡胶改性、橡胶成型以及复合材料中得到应用。

研究人员在硫化体系中引入多功能协同剂以提高硫化效率,增强橡胶材料的性能,拓展了有机过氧化物的应用领域。

针对有机过氧化物硫化体系的硫化机理,研究人员进行了深入的探讨和研究。

通过光谱分析、热分析等手段,揭示了有机过氧化物的分解机理及自由基的生成过程,为进一步优化硫化体系提供了重要的理论基础。

1. 引发剂的稳定性问题:有机过氧化物在储存和使用中易受温度、光照等因素的影响,稳定性较差,需要通过合成改性等手段提高其稳定性。

2. 环境适应性问题:当前研究大多局限于实验室规模,实际工业生产中的大尺度应用与环境适应性仍有待进一步研究。

3. 有机过氧化物的毒性和可再生性等问题也需要引起关注和研究。

第53卷第3期 辽 宁 化 工 Vol.53,No. 3 2024年3月 Liaoning Chemical Industry March,2024收稿日期: 2023-02-21 作者简介: 鲍泳(1995-),男,吉林省四平市人,硕士,2023年毕业于温州大学化学专业,研究方向:氟橡胶改性。

氟橡胶的制备方法及研究进展鲍 泳(温州大学 化学与材料工程学院,浙江 温州 325000)摘 要:氟橡胶(FKM )因其结构链的特殊性,具有其他橡胶无法比拟的耐高温、耐化学性以及良好的机械性能。

介绍了氟橡胶的发展历程以及氟橡胶/填料复合体系,综述了氟橡胶的制备与改性方法,为进一步改进氟橡胶的性能提供参考。

关 键 词:氟橡胶;改性方法;应用中图分类号:TQ333.93 文献标识码: A 文章编号: 1004-0935(2024)03-0458-04在航空航天高速发展的今天,密封材料在其中起着至关重要的作用[1]。

氟橡胶因其主链上含有氟元素,赋予其优异的耐化学性、耐高温性[2-3]。

氟橡胶在真空高压状态下,可以保持出色的结构稳定性。

随着科学技术的进步,单一功能化的氟橡胶已满足不了各行各业的需求。

通过添加各种不同的填料,可以制备出多元化的氟橡胶复合材料,应用在各个领域。

1 氟橡胶概述氟橡胶(FKM )首先由美国杜邦公司研发成功,引起了各国广泛的关注。

我国对此研究起步较晚,发展比较缓慢。

目前,国内只有几家大型的公司拥有自主研发能力。

对比而言,国外将氟橡胶作为战略物资进行保护,对外主要以各种产品形式出售,将其作为机密进行保护。

2019年全球氟橡胶市场总值达到了60亿元,预计2026年可以增长到62亿元。

研究发现,一种有效改善氟橡胶性能的方法就是在混炼胶中加入填料以提高硫化胶的各项性能。

传统填料如炭黑、BaSO 4、滑石粉等[4-6],存在易沉降、粉化、粒径大等缺点,会降低橡胶的密封性能、压缩永久变形性能,而纳米材料如富勒烯、碳纳米管(CNT )、石墨烯等[7-9],由于具有较小的粒径、超高的补强、导电等优异性能,被广泛应用于氟橡胶改性工艺中。

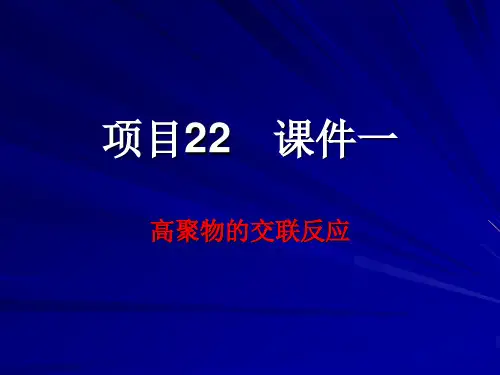

三、橡胶硫化橡胶受热变软,遇冷变硬、发脆,不易成型,容易磨损,易溶于汽油等有机溶剂,分子内具有双键,易起加成反应,容易老化。

为改善橡胶制品的性能,使胶料具备高强度、高弹性、高耐磨、抗腐蚀等等优良性能,生产上要对生橡胶进行硫化过程,让胶料中的生胶与硫化剂在一定条件下发生化学反应,使其由线型结构的大分子交联成为立体网状结构的大分子,从而改变分子链的独立运动性,表现出可塑性大,伸长率高,应具有可溶性特点的过程,称为橡胶硫化。

从物性上即是塑性橡胶转化为弹性橡胶护照硬质橡胶的过程。

如图:下图为不同结构橡胶在硫化过程中物理机械性能的变化图。

大部分性能变化基本一致,即随硫化时间的增加,除了拉伸长率和永久变形下降外,其余指标均提高了,硫化对橡胶的性能提升可见一斑。

(一)硫化工艺现行硫化工艺主要有三种:过热水硫化、蒸汽硫化、蒸汽/氮气硫化。

三种工艺的共同点是通过给定的外部加热来解决硫化问题,影响硫化工艺效果最重要的问题是硫化温度、硫化压力和硫化时间。

硫化的意义在于“交联”或者“架桥”,但是硫化的含义不仅包括实际交联过程,还包括产生交联的方法。

1.硫化历程一个完整的硫化体系主要由硫化剂、活化剂、促进剂组成。

硫化过程分为四个阶段,诱导-预硫-正硫化-过硫。

这四个阶段就是常用的焦烧阶段、热硫化阶段、平坦硫化阶段和过硫化阶段。

胶料各种性能变化转折时间,主要取决于生胶的性质、硫化条件、配合剂尤其是硫化体系的性质和用量。

一般用扭矩与硫化时间的变化关系曲线来描述整个硫化过程,图1位硫化历程图。

1.1焦烧阶段焦烧阶段(硫化诱导期)是图 1的AB段,该阶段胶料有很好的流动性,呈黏流状态。

AB段是热硫化开始前的延迟作用时间,称为焦烧时间。

由于橡胶具有热积累的特性,所以胶料的实际焦烧时间包括操作焦烧时间A1和过剩焦烧时间A2。

A1是橡胶加工过程热积累效应所要消耗的焦烧时间,取决于胶料混炼、热炼、压延、压出等工艺条件。

A2是只胶料在模型加热时保持流动性的时间。

26型氟橡胶硫化体系的研究胡 钊,黄承亚收稿日期:2007-08-20(华南理工大学材料科学与工程学院,广东广州,510640)摘要:考察了三种不同的硫化剂对三种牌号的26氟橡胶的硫化特性、力学性能以及压缩永久变形性能的影响。

实验结果表明:双酚硫化体系赋予三种胶料最好的硫化特性,正硫化时间短,焦烧性能好,硫化平坦性好;并且双酚硫化体系具有最优的综合力学性能和压缩永久变形性能。

关键词:氟橡胶;硫化特性;力学性能;压缩永久变形中图分类号:TQ33Study on Curing System of F luorocarbon RubberHU Zhao,HUANG Cheng ya(Co llege o fM aterials Sc ience and Eng i n eering,South Ch i n aUn i v ersity of Techno l o gy,Guang zhou510640,Guangdong,Ch i n a)A bstract:The effect o f different vulcanizators on vulcanizi n g properties,m echanical pr operties and co m pression setw as i n vestigated。

The results sho w ed that a m ong1#vulcanizator,3#vu lcanizator and b ispheno lAF curi n g sys te m,b i s pheno lAF cur i n g syste m g ive short T90,safe scorch ti m e and curing w it h plateau period Vu lcanizate cured by bisphenolAF syste m has good m echanical properties and best co m pression setK ey words:fl u orocarbon rubber;vu lcan izi n g pr operties;m echanical properties;co m pression set氟橡胶是指主链或侧链的碳原子上接有氟原子的一种合成高分子弹性体。

氟橡胶3#硫化剂的研制和应用作者:邓礼洪来源:《中国石油和化工标准与质量》2013年第09期【摘要】氟橡胶以其优异的耐热、耐油、耐溶剂、耐强氧化剂、阻燃等特性,以及良好的加工性能,已广泛用于航天、航空、交通、石油、机械、冶金、化工等工业部门,随着国民经济的飞速发展,我国国内对氟橡胶的需求迅速增长。

氟橡胶的加工助剂也成为生产发展的一个重要环节,不少人把氟橡胶的硫化剂作为研究的主要方向。

尽管有加工性能优异的双酚硫化体系,但其价格昂贵,加工技术含量高,市场需求量较少。

而氟橡胶3#硫化剂作为一种价格相对便宜、应用广泛的硫化剂,60~70%的用户仍在继续使用。

本文介绍了氟橡胶3#硫化剂的性质、市场状况,通过对氟橡胶3#硫化剂合成及应用情况进行研究,提出了合成3#硫化剂的最佳工艺条件。

本技术采用苯作为惰性溶剂,肉桂醛与己二胺的最佳投料比确定为2mol:1.1mol,反应温度控制在35~40℃,反应时间为3~3.5小时,确定反应釜搅拌转速为65转/分,结晶釜搅拌转速为25转/分,并采用惰性气体保护条件下进行反应、程序升温干燥等方法,可以制得质量稳定的产品。

同时,也对其应用性能进行了简要的介绍。

本工艺生产的产品质量达到国内同行先进水平,可以很好的满足氟橡胶的加工应用。

【关键词】氟橡胶 3#硫化剂研制应用1 绪论氟橡胶以其优异的耐热、耐油、耐溶剂、耐强氧化剂、阻燃等特性,以及良好的加工性能,越来越受到人们的重视,氟橡胶作为一种不可替代的高性能弹性体材料,不仅在需求上有了大幅度增加,而且其应用范围也正在不断扩大。

已广泛用于航天、航空、交通、石油、机械、冶金、化工等工业部门,并在各个领域取得较好的经济效益和社会效益氟橡胶的加工助剂也成为生产发展的一个重要环节,不少人把氟橡胶的硫化剂作为研究的主要方向。

随着国民经济的飞速发展,我国国内对氟橡胶的需求迅速增长。

尽管有加工性能优异的双酚硫化体系,但其价格昂贵,加工技术含量高。

氟橡胶研究报告1. 引言氟橡胶是一种特殊的橡胶材料,具有优异的耐高温、耐腐蚀性能,在各种极端工况下得到了广泛应用。

本研究报告将对氟橡胶的性质、制备方法、应用领域以及未来发展进行详细分析和讨论。

2. 氟橡胶的性质2.1 耐高温性氟橡胶具有出色的耐高温性能,可以在-40℃至+250℃的温度范围内保持其弹性和机械性能稳定。

这使得氟橡胶在航空航天、汽车、化工等领域中得到广泛应用。

2.2 耐腐蚀性氟橡胶对多种化学介质具有良好的耐腐蚀性能,可以抵御各种酸、碱、醇等强腐蚀性物质的侵蚀。

因此,在化工、制药等领域中,氟橡胶被广泛应用于管道密封、橡胶制品等关键领域。

2.3 机械性能氟橡胶具有良好的机械性能,具有较高的拉伸强度、抗撕裂强度和耐磨性。

这使得氟橡胶在高负荷、高摩擦环境下依然能保持稳定性能。

2.4 其他特性除了上述主要性质外,氟橡胶还具有良好的氧、臭氧、紫外线和辐射抵抗性,具有较低的燃烧性能。

这些特性使得氟橡胶在特殊环境下能够发挥重要作用。

3. 氟橡胶的制备方法3.1 氟化反应氟橡胶的制备主要通过氟化反应,将正丁橡胶等普通橡胶材料与氟化剂进行反应,将部分或全部氢原子替换为氟原子。

这能够赋予橡胶优异的耐高温和耐腐蚀性能。

3.2 硫化交联氟橡胶的硫化交联是通过加入硫化剂和加热处理,使氟橡胶分子之间形成交联结构。

这种交联结构提高了氟橡胶的机械性能和耐老化性能。

3.3 其他改性方法除了氟化反应和硫化交联,也可以通过引入其他添加剂或采用特殊工艺来改性氟橡胶的性能。

例如,通过添加增塑剂可以提高氟橡胶的柔韧性和延展性。

4. 氟橡胶的应用领域4.1 航空航天领域氟橡胶在航空航天领域中广泛应用于密封件、输油管道等关键部件。

由于氟橡胶具有出色的耐高温和耐腐蚀性能,能够在极端温度条件下保持可靠性能。

4.2 汽车领域在汽车制造领域,氟橡胶广泛用于各种密封件、橡胶管等零部件。

氟橡胶可以承受高温、高压和化学物质的侵蚀,为汽车提供可靠的密封和保护。

国内氟硅橡胶的研究进展氟硅橡胶是一种具有优异耐化学侵蚀性、耐油性和耐燃性的高性能合成橡胶,广泛应用于航空、航天、汽车、化工、电子等领域。

近年来,国内在氟硅橡胶研究方面取得了一些重要进展。

一、合成方法的改进合成氟硅橡胶的方法主要有聚合法、官能化法和交联法。

国内研究者通过优化合成条件、改变反应体系和引入新的催化剂,提高了合成反应的效率和产物质量。

例如,使用新型的活性剂体系可以实现氟硅橡胶的“定向”生长,降低了杂质含量,提高了产物纯度。

另外,国内研究者还探索了新的合成路线,如氟化硅氢转化法、官能化聚合法等,为氟硅橡胶的制备提供了新的思路和方法。

二、改善橡胶性能为了满足不同领域对氟硅橡胶的特殊要求,国内研究者对氟硅橡胶的性能进行了改善。

一方面,通过改变配方和添加填充剂、增强剂等,提高了氟硅橡胶的力学性能和热稳定性。

另一方面,通过改变橡胶结构和分子量分布,调控氟硅橡胶的耐燃性和耐化学侵蚀性。

此外,国内研究者还在氟硅橡胶的改性方面进行了积极探索,如引入功能化修饰剂、进行混炼改性等,以拓展氟硅橡胶的应用领域。

三、应用研究的拓展氟硅橡胶应用于航空、航天、汽车等高端领域具有广阔前景。

国内研究者在氟硅橡胶的应用研究方面取得了一些进展。

例如,在飞机密封件领域,国内研究者通过对氟硅橡胶的材料结构和配方进行优化,提高了密封件的抗龟裂、耐燃性和耐化学侵蚀性能。

在高温环境下,氟硅橡胶的抗老化性能和尺寸稳定性得到了显著提高。

在汽车制造领域,国内研究者通过改良氟硅橡胶的耐油性能和耐热性能,开发出高性能密封件和悬挂部件,提高了汽车的可靠性和安全性。

此外,氟硅橡胶还在电子封装材料、化工管道密封等领域得到了广泛应用。

总的来说,国内在氟硅橡胶的研究方面取得了一些重要进展,包括合成方法的改进、橡胶性能的改善和应用研究的拓展。

然而,与国外相比,国内在氟硅橡胶研究领域还存在一定差距,尤其是在新材料、新工艺和新设备的研发方面。

未来,建议国内继续加大投入,加强与国际合作,推动氟硅橡胶研究的发展,提高我国在该领域的竞争力和影响力。