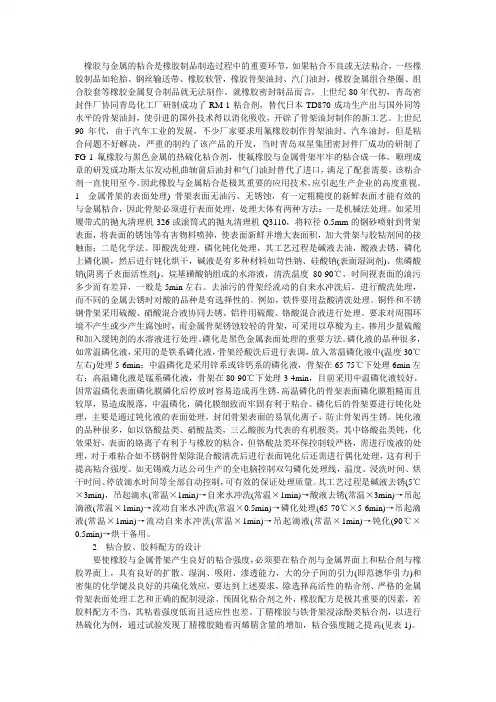

氟橡胶与丁腈橡胶的硫化粘合

- 格式:pdf

- 大小:408.90 KB

- 文档页数:6

学术论坛 丁腈橡胶配方常用硫化体系设计及对性能影响邹明奎,丁中华(贵州航天精工制造有限公司,贵州 遵义 563000)摘要:本文浅析了丁腈橡胶配方常用硫化体系设计及对胶料性能影响,常用硫化体系包含硫磺硫化体系、含硫化合物硫化体系和有机过氧化物硫化体系三种,对丁腈橡胶配方常用硫化体系设计具有一定的实践指导意义。

关键词:丁腈橡胶;硫化体系;硫磺硫化体系;含硫化合物硫化体系;有机过氧化物硫化体系丁腈橡胶在通用橡胶中耐石油基油类最佳,具有较宽的温度使用范围,价格较低,工业应用经济实惠,因此丁腈橡胶在工业应用中仍大量采用。

丁腈橡胶是由丁二烯和丙烯腈经乳液聚合而制得。

根据丙烯腈含量,一般国产丁腈橡胶分为三个品种,即丁腈-18(NBR1704)、丁腈-26(NBR 2707)、丁腈-40(NBR3604)。

丁腈橡胶具有极好的耐石油基油类,较好耐磨性、耐热性及耐气密性,综合性能好,在工业橡胶制品中使用较广。

丁腈橡胶的耐油性仅次于聚硫橡胶和氟橡胶,耐热性优于丁苯橡胶、氯丁橡胶,气密性仅次于丁基橡胶,经过适当的配方设计,可满足-60℃-120℃下长期工作。

丁腈橡胶的性能随丙烯腈含量的变化而有差异,随着丙烯腈含量增加,拉伸强度、耐热性、耐油性、气密性、邵氏A型硬度提高,但是弹性、耐寒性降低。

丁腈橡胶缺点是耐低温性一般,耐臭氧性差,耐天候老化一般,电性能不好不宜作绝缘制品;不耐芳烃及其衍生物、卤代烃、酮及酯类溶剂。

丁腈橡胶配方组成主要含六个部分:主体丁腈橡胶生胶、硫化体系、补强填充体系、软化增塑体系、防老体系、其他体系(如着色剂、防霉剂等),其中硫化体系和补强填充体系是对性能起主要作用的组份。

本文仅对硫化体系的配合组成及其对橡胶胶料性能的影响作分析。

丁腈橡胶工业化应用常用的硫化体系为三类:即硫磺硫化、含硫化合物硫化、过氧化物硫化。

硫磺硫化体系橡胶分子以多硫键交联为主,含硫化合物硫化以单硫键交联为主,有机过氧化物硫化以碳碳键交联为主,性能差异均由于其硫化交联键结构的不同所致。

![丁腈橡胶的应用研究进展[1]](https://uimg.taocdn.com/ff1a90781711cc7931b71608.webp)

第28卷 第5期2007年10月特种橡胶制品Special Purpose Rubber Products Vol.28 No.5 October 2007综 述丁腈橡胶的应用研究进展廖俊杰,陈福林,岑 兰,陈广汉(广东工业大学材料与能源学院,广州 510006)摘 要:综述了近年来国内外有关提高丁腈橡胶(NBR )硫化胶综合性能,特别是耐热老化性能的研究进展。

主要通过选择适当的主体材料和配合体系以及对硫化胶进行表面化学处理来提高NBR 硫化胶的综合性能。

关键词:丁腈橡胶;耐热性;表面化学处理中图分类号:TQ333.7 文献标识码:A 文章编号:1005-4030(2007)05-0041-06收稿日期:2006-12-01作者简介:廖俊杰(1981-),男,福建莆田人,在读硕士研究生,主要从事聚合物基复合材料和聚合物改性的研究。

丁腈橡胶(NBR )广泛应用于耐油密封制品,长期在热油或热空气中使用,要求NBR 胶料必须具有较好的物理机械化学性能,特别是耐热老化性、高温下的耐油性和耐压缩永久变形性能[1,2]。

由于NBR 的分子结构中存在大量的不饱和双键,在热或热氧条件下容易交联老化从而产生硬化现象[3]。

与其他耐油橡胶品种如丙烯酸酯橡胶(ACM )、氯磺化聚乙烯(CSM )、氯醚橡胶(CO/ECO )、氟橡胶(FPM )、氟硅橡胶(FSPM )等相比,NBR 的耐热性较差,但NBR 具有价格低、加工性能好、性价比高的优势[4,5]。

因此,许多有关NBR研究的目的都是企图提高NBR 的耐热老化性能、部分代替高价格的其他耐油橡胶品种等方面。

有关提高NBR 的耐热性的应用研究[6],主要集中在主体材料、硫化体系、防护体系、填充体系、增塑体系的选择等方面。

硫化胶的表面化学处理能够改变橡胶制品表面的物理和化学性质,也有利于改善NBR 硫化胶的耐热老化性,人们在这方面的研究也在不断深入[7]。

1 主体材料的选择1.1 NBR 的结构与性能的关系NBR 按聚合工艺的不同主要分为高温聚合的硬NBR 和低温聚合的软NBR 两类。

摘要:将氟橡胶与丁腈橡胶共混并使用二胺硫化剂作体系的共交联剂,研制了一种综合性能优异的新型混炼胶。

结果表明:所制备的胶料拉伸强度、拉断伸长率、邵尔A硬度、耐油性、耐高温性能等与纯FKM胶料的接近,而耐低温性和机械加工性能优于FKM,可在-30℃~200℃条件下长期使用,还可部分替代氟橡胶;材料成本比国内同类产品约低10%~20%,比进口氟橡胶约低40%。

为适应汽车工业向高性能、低能耗、低排放、低噪声及超长使用寿命方向发展的需求,汽车燃料油、润滑油、制冷剂及其添加剂成分在不断地发生变化,传统的通用橡胶材料已经远远不能适应这一变化,极大地约束着汽车性能和质量的提高,为此开展汽车用特种橡胶材料的研发工作十分必要。

本工作采用环己二胺氨基甲酸盐硫化体系,研制了一种综合性能优异的氟橡胶和丁腈橡胶新型共混胶。

1实验部分1.1原材料FKM,2603,晨光化工研究院;丁腈橡胶,3365,台湾南帝公司;双酚AF,BPP,美国杜邦公司;炭黑N990,加拿大肯卡伯公司;其他助剂均为市售橡胶工业常用原材料。

1.2仪器设备双辊开炼机,XK—160型,上海橡胶机械厂产品;25t平板硫化机,上海橡胶机械厂产品;250N 橡胶强力试验机,北京爱威森机电技术开发公司产品;热重分析仪,TG209F1,德国耐驰仪器制造有限公司产品。

2结果与讨论2.1方案设计实现汽车零部件优质、高性能、长寿命和低成本的主要途径是采用新材料技术。

氟橡胶(FKM)具有耐高温、耐油、耐化学腐蚀、耐燃、耐真空等一系列优良特性,是一种不可替代的高性能弹性体材料,也是将来汽车用橡胶材料发展的主流方向,但价格昂贵且耐低温性能和力学加工性能不良又是制约其发展的因素。

丁腈橡胶(NBR)具有优异的耐油性、耐磨性、低压缩永久变形性和良好的加工性能,对含极性添加剂的齿轮油和发动机油具有良好的抗耐性,且价格低廉,因此在氟橡胶中并用部分丁腈橡胶,可降低产品成本、改善氟橡胶加工性能、提高胶料力学性能而耐化学介质性下降不大。

橡胶与金属的粘合是橡胶制品制造过程中的重要环节,如果粘合不良或无法粘合,一些橡胶制品如轮胎、钢丝输送带、橡胶软管,橡胶骨架油封、汽门油封,橡胶金属组合垫圈、组合胶套等橡胶金属复合制品就无法制作。

就橡胶密封制品而言,上世纪80年代初,青岛密封件厂协同青岛化工厂研制成功了RM-1粘合剂,替代日本TD870成功生产出与国外同等水平的骨架油封,使引进的国外技术得以消化吸收,开辟了骨架油封制作的新工艺。

上世纪90年代,由于汽车工业的发展,不少厂家要求用氟橡胶制作骨架油封、汽车油封,但是粘合问题不好解决,严重的制约了该产品的开发,当时青岛双星集团密封件厂成功的研制了FG-1氟橡胶与黑色金属的热硫化粘合剂,使氟橡胶与金属骨架牢牢的粘合成一体,顺理成章的研发成功斯太尔发动机曲轴前后油封和气门油封替代了进口,满足了配套需要,该粘合剂一直使用至今。

因此橡胶与金属粘合是极其重要的应用技术,应引起生产企业的高度重视。

1 金属骨架的表面处理) 骨架表面无油污、无锈蚀,有一定粗糙度的新鲜表面才能有效的与金属粘合,因此骨架必须进行表面处理,处理大体有两种方法:一是机械法处理。

如采用履带式的抛丸清理机326或滚筒式的抛丸清理机Q3110,将粒径0.5mm的钢砂喷射到骨架表面,将表面的锈蚀等有害物料喷掉,使表面新鲜并增大表面积,加大骨架与胶粘剂间的接触面;二是化学法。

即酸洗处理,磷化钝化处理,其工艺过程是碱液去油,酸液去锈,磷化上磷化膜,然后进行钝化烘干,碱液是有多种材料如苛性钠、硅酸钠(表面湿润剂)、焦磷酸钠(阴离子表面活性剂)、烷基磺酸钠组成的水溶液,清洗温度80-90℃,时间视表面的油污多少而有差异,一般是5min左右。

去油污的骨架经流动的自来水冲洗后,进行酸洗处理,而不同的金属去锈时对酸的品种是有选择性的。

例如,铁件要用盐酸清洗处理。

铜件和不锈钢骨架采用硫酸、硝酸混合液协同去锈。

铝件用硫酸、铬酸混合液进行处理。

要求对周围环境不产生或少产生腐蚀时,而金属骨架锈蚀较轻的骨架,可采用以草酸为主,掺用少量硫酸和加入缓钝剂的水溶液进行处理。

丁腈橡胶和三元乙丙橡胶共混胶的共硫化

相传,共硫化是一种可以改善橡胶的弹性和延伸性的工艺。

共硫

化是一种可以使橡胶具有更强的热稳定和耐腐蚀性的工艺,对橡胶而言,它有一定的物理性能改进和耐磨性改善。

共混胶是指将两种以上的氯丁橡胶及三元乙丙橡胶共混到一起混

合胶,这些胶中所包含的组分必须是彼此兼容的,可以形成一个稳定

的链结来改善胶的性能,因而才能得到更好的拉伸性、耐磨性和弹性

等性能。

而对于丁腈橡胶和三元乙丙橡胶共混胶的共硫化则可以进一步将

这些材料的物理性能得到改善。

当丁腈和三元乙丙橡胶在一定温度下

与共硫化剂发生反应,可以使它们形成一种高分子化合物,即硫醚化

合物,可以形成柔韧而稳定的链结,使橡胶具有更好的延伸性。

另外,共硫化还可以使橡胶具有更好的耐冲击性、抗老化性以及耐气候性等

部分,大大改善其性能。

总而言之,当丁腈橡胶和三元乙丙橡胶共混合时,它们的性能会

得到一定的改善,而共硫化又能够进一步提升它们的功能性、耐久性

和操作性,是一种非常有效的橡胶改性工艺。

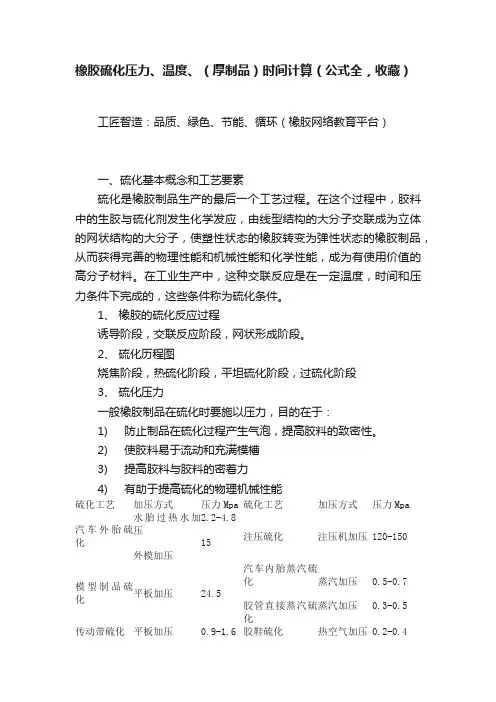

橡胶硫化压力、温度、(厚制品)时间计算(公式全,收藏)工匠智造:品质、绿色、节能、循环(橡胶网络教育平台)一、硫化基本概念和工艺要素硫化是橡胶制品生产的最后一个工艺过程。

在这个过程中,胶料中的生胶与硫化剂发生化学发应,由线型结构的大分子交联成为立体的网状结构的大分子,使塑性状态的橡胶转变为弹性状态的橡胶制品,从而获得完善的物理性能和机械性能和化学性能,成为有使用价值的高分子材料。

在工业生产中,这种交联反应是在一定温度,时间和压力条件下完成的,这些条件称为硫化条件。

1、 橡胶的硫化反应过程诱导阶段,交联反应阶段,网状形成阶段。

2、 硫化历程图烧焦阶段,热硫化阶段,平坦硫化阶段,过硫化阶段3、 硫化压力一般橡胶制品在硫化时要施以压力,目的在于:1) 防止制品在硫化过程产生气泡,提高胶料的致密性。

2) 使胶料易于流动和充满模槽3) 提高胶料与胶料的密着力4) 有助于提高硫化的物理机械性能硫化工艺 加压方式 压力Mpa 硫化工艺 加压方式 压力Mpa汽车外胎硫化水胎过热水加压 外模加压2.2-4.815 注压硫化 注压机加压 120-150 模型制品硫化 平板加压 24.5 汽车内胎蒸汽硫化 胶管直接蒸汽硫化蒸汽加压 蒸汽加压 0.5-0.7 0.3-0.5传动带硫化 平板加压 0.9-1.6 胶鞋硫化 热空气加压 0.2-0.4输送带硫化平板加压 1.5-2.5 胶布直接蒸汽硫化蒸汽加压0.1-0.3硫化加压的方式通常有下列几种:一是用液压泵通过平板硫化机把压力传递给模型,再由模型传递给胶料;二是硫化介质直接加压(如蒸汽加压);三是以压缩空气加压;四是由注压机注压等。

4、硫化温度和硫化时间硫化温度是橡胶发生硫化反应的基本条件,它直接影响硫化速度和产品质量。

硫化温度高,硫化速度快,生产效率高。

反之,硫化速度慢,生产效率低。

硫化温度高低应取决于胶料配方,其中最重要的是取决于橡胶种类和硫化体系。

但应注意的是,高温橡胶分子链裂解,至发生硫化返原现象,结果导致强伸性能下降,困此硫化温度不宜太高。

橡胶硫化工(高级)理论知识题库1.填空题(30题)橡胶是一种高分子化合物,其分子量一般都在以上。

几十万橡胶区别于其他工业材料的最主要标志是它在很宽的温度X围即-50℃-150℃内具有优异的性。

弹橡胶经过工艺可制成各种橡胶制品。

硫化橡胶根据来源不同,可分为天然橡胶和橡胶两大类。

合成平板硫化机进行硫化的主要部件是加热板,包括固定平板和活动平板,活动平板靠使其升降。

液压缸橡胶加工业的主要原材料有生胶、配合剂和。

骨架材料硫化一般采用的热源有蒸汽和。

电热影响硫化过程的主要因素有温度、硫化时间和。

硫化压力掌握硫化过程的工人应经常测量和调整硫化设备的温度,常用温度计和测量温度。

热电偶压力表是显示硫化压力的仪表,当某压力表显示5.2Mpa约合大气压。

52橡胶制品的主要硫化设备有平板硫化机和等。

硫化罐平板硫化机按结构形式分为柱式硫化机、框式硫化机等,按工作面分单层、层。

多橡胶加工中的配合剂,按性质可分为硫化剂、硫化促进剂、填充剂、等。

补强剂天然橡胶常温下具有较高的弹性,稍带塑性,温度降低则逐渐变,低于-70℃则变成象玻璃一样的物质。

硬或脆使用切胶机,胶料必须预热,否则不经的胶料本身是硬的,在切胶时,当胶放入刀下容易弹出碰伤或打伤操作人。

预热按照国际标准和我国国家标准,合成橡胶按其主链结构的不同分为6类,即饱和碳—碳链橡胶M类,不饱和碳—碳橡胶R类,聚合物链含硅的橡胶Q类,聚合物链含氧的橡胶O类,聚合物类含硫的橡胶T类,以及聚合物链含碳、氧、氮的橡胶类。

R胶片硬度是表示橡胶混炼均匀和硫化程度的主要标识,硬度是橡胶抵抗外来力的性能。

压常用测胶片硬度。

硬度计橡胶模具是生产橡胶制品硫化的主要设备之一,模具设计的依据是制品的形状、特性和,根据同一件橡胶制品可以设计出几种不同结构的模具。

使用要求为使模具保持较好的光洁度,应对模具进行定期。

保养橡胶制品的工作面分为静态和动态两类。

静态工作面用于固定密封部位,工作面用于活动密封部位。

橡胶制品硫化的三⼤参数:时间、温度、压⼒橡胶件硫化的三⼤⼯艺参数是:温度、时间和压⼒。

其中硫化温度是对制品性能影响最⼤的参数,硫化温度对橡胶制品的影响的研究也⽐⽐皆是。

但对硫化压⼒⽐较少进⾏试验。

硫化压⼒是指,橡胶混炼胶在硫化过程中,其单位⾯积上所承受的压⼒。

⼀般情况下,除了⼀些夹布件和海绵橡胶外,其他橡胶制品在硫化时均需施加⼀定的压⼒。

橡胶硫化压⼒,是保证橡胶零件⼏何尺⼨、结构密度、物理机械的重要因素,同时也能保证零件表⾯光滑⽆缺陷,达到橡胶制品的密封要求。

作⽤主要有以下⼏点:防⽌混炼胶在硫化成型过程中产⽣⽓泡,提⾼制品的致密性;提供胶料的充模流动的动⼒,使胶料在规定时间内能够充满整个模腔;提⾼橡胶与夹件(帘布等)附着⼒及橡胶制品的耐曲绕性能;提⾼橡胶制品的物理⼒学性能硫化压⼒的选取需要考虑如下⼏个⽅⾯的因素:1)胶料的配⽅;2)胶料可塑性的⼤⼩;3)成型模具的结构形式(模压,注压,射出等);4)硫化设备的类型(平板硫化机,注压硫化机,射出硫化机,真空硫化机等);5)制品的结构特点。

硫化压⼒选取的⼀般原则:1)胶料硬度低的(50-Shore A以下或更低),压⼒宜选择⼩,硬度⾼的选择⼤;2)薄制品选择⼩,厚制品选择⼤;3)制品结构简单选择⼩,结构复杂选择⼤;4)⼒学性能要求⾼选择⼤,要求低选择⼩;5)硫化温度较⾼时,压⼒可以⼩⼀些,温度较低时,压⼒宜⾼点。

对硫化压⼒,国内外⼀些橡胶⼚家有如下⼀些经验值供参考:1)模压及移模注压的硫化⽅式,其模腔内的硫化压⼒为:10~20Mpa;2)注压硫化⽅式其模腔内的硫化压⼒为:0~150Mpa;3)硫化压⼒增⼤,产品的静态刚度也随之增⼤,⽽收缩率随之逐渐减⼩;(在国内的减振橡胶⾏业内,对于调整产品的刚度,普遍采⽤的依然是增加或者降低产品所使⽤的胶料硬度,⽽在国外,已经普遍采⽤了提⾼或者降低产品硫化时的胶料硫化压⼒来调整产品的静态刚度。

)4)随着硫化压⼒的不断提⾼,产品胶料的收缩率会出现⼀个反常的现象,即当产品胶料的硫化压⼒达到83Mpa时,产品胶料的收缩率为0,若产品胶料的硫化压⼒继续不断上升,产品胶料的收缩率会出现负值,也就是说,在这种超⾼的产品胶料硫化压⼒下,产品硫化出来经停放后,其橡胶部分的尺⼨⽐模具设计的尺⼨还要⼤;5)在模压和注压⽅式下,模腔内胶料的硫化压⼒随着时间的延长,总是先增⾼后减少,并最终处于平坦状态;6)随着胶料硫化压⼒的提⾼,其胶料的300%定伸和拉伸强度均随之提⾼,其胶料的扯断伸长率、撕裂强度和压缩永久变形却随之下降;7)在减震橡胶制品硫化过程中,注压硫化⽅式中模腔内胶料的压强⽐模压硫化⽅式的压强⾼⼀倍以上。

氟橡胶胶料的配合一、硫化体系23型与26型氟橡胶是饱和的氟碳化合物,不能用硫磺进行硫化,但在二胺类硫化剂、二羟基化合物硫化剂以及有机过氧化物的作用下,可以进行硫化反应。

胺类硫化剂硫化胶,变形较低,耐酸性差;过氧化二苯甲酰耐酸性好,但耐热性较差,工艺性能不好。

目前硫化剂很多,常用的硫化剂主要是3号、4号、5号(多羟基化合物)和过氧化二苯甲酰。

3号硫化剂全称:N,N-双肉桂叉-1,6—己二胺;4号硫化剂全称:双--(4-氨己基环己基)甲烷氨基甲酸盐5硫化剂全称:对苯二酚(氢醌)23型氟橡胶常采用过氧化二苯甲酰作硫化剂,主要用于耐酸制品;26氟橡胶常用于耐热、耐热油制品,主要采用胺类硫化剂(3号硫化剂)。

胺类硫化剂3号硫化剂易于分散,对胶料有增塑作用,工艺性能好,硫化胶的耐热性和压变尚可。

4号硫化剂是随246型氟橡胶出现而开发的,没能普遍采用;5硫化剂随着VitonE 型胶种的出现而开发的硫化剂。

1. 二胺硫化剂:氟橡胶分子中存在着—CH2—CF2—链节,由于氟原子极强的电负性,使之在热和碱性化合物(如胺、氧化镁等)存在时,易于脱出氟化氢形成易极化的双键,这种含氟烯烃结构很容易与亲核试剂如胺类、酚类加成,并生成交联键。

普通二胺或多胺在氟橡胶中硫化起步快降低了胶料的加工安全性,一般均采用隐蔽的多元胺,在较高的温度时才发挥其作用,以便迟延硫化起步,环状的氨基甲酸盐即为隐蔽的多元胺的代表。

随着硫化剂用量增加,硫化胶的硬度、强度增大,伸长率和压缩**变形降低,高温老化后的强度保持率略有提高,伸长保持率则显著下降。

在胶料的配合中加入酸接受体(即吸酸剂),以便有效地中和氟橡胶硫化过程中析出的氟化氢(或氯化氢)。

氟化氢或氯化氢的存在会妨碍橡胶进一步的交联并能严重腐蚀设备,由于吸酸剂能促进硫化交联密度的提高,赋予硫化胶较好的热稳定性,所以又称为活性剂或稳定剂。

吸酸剂的作用与其碱性强弱有关,碱性越强,则所得硫化胶的硫化程度越高,硬度、强度较高,伸长率和压缩**变形较小,但碱性越强,加工安全性越差,越易于焦烧。

丁腈橡胶的生产工艺与技术进展丁腈橡胶的生产工艺2.1.1 丁腈橡胶的生产工艺工业上生产丁腈橡胶采用连续或间歇式乳液聚合工艺,按聚合温度不同,分为热法聚合与冷法聚合两类。

冷法聚合的反应温度一般控制在5~15℃,热法聚合则为30~50℃。

冷法聚合通常采用连续聚合工艺,热法聚合通常采用间歇聚合工艺。

目前世界上生产厂家,如朗盛公司、美国Lion Copolymer公司、日本瑞翁公司以及日本合成橡胶公司都采用低温乳聚法。

产品类型包括固体丁腈橡胶(固体NBR)、氢化丁腈橡胶(HNBR)、粉末丁腈橡胶(PNBR)、羧基丁腈橡胶(XNBR)以及丁腈橡胶胶乳(NBR胶乳)等。

目前世界各国丁腈橡胶生产工艺流程多采用冷法乳液聚合连续生产,其工艺过程与丁苯橡胶类似。

主要包括原料配制、聚合、单体回收、胶乳贮存及掺混、胶乳凝聚、干燥及压块包装等工序。

①生产时,先将一定比例的丁二烯、丙烯腈混合均匀,制成碳氢相。

在乳化剂中加入氢氧化钠、焦磷酸钠、三乙醇胺、软水等制成水相,并配制引发剂等待用。

②将碳氢相和水相按一定比例混合后送入乳化槽,在搅拌下经充分乳化后送入聚合釜。

③在聚合釜内直接加入引发剂,进行聚合反应,反应热量由列管内液氨蒸发排出。

温度控制在30℃或5℃时,转化率可维持在70%~85%。

④而后分批加入调节剂,以调节橡胶的分子量。

聚合反应进行至规定转化率时,加入终止剂终止反应,并将胶浆卸入中间贮槽。

⑤经过终止后的胶浆,送至脱气塔,经三级闪蒸脱除未反应的丁二烯,然后再借水蒸汽加热真空脱出游离的丙烯腈。

⑥丁二烯经压缩升压后循环使用,丙烯腈经回收处理后再使用。

⑦经脱气后的胶浆加入凝聚剂、防老剂及其它助剂后,过滤除去凝胶,用食盐水凝聚成颗粒胶,经水洗后挤压除去水分,再用干燥机干燥,然后包装即得成品橡胶。

经干燥后的橡胶含水量应低于1%,成品丁腈橡胶一般每包重25千克。

合成丁腈橡胶使用的主要设备有:聚合釜、闪蒸塔、脱气塔、干燥箱、干燥机等。

氟橡胶的并用研究与应用缪波(徐州工业职业技术学院江苏徐州 830207107)摘要:尽管氟橡胶具有许多优异的性能,但是也存在模压流动性差、易压缩变形、生胶加工工艺性能和硫化胶的物理性能不好协调等不足,为了提高氟橡胶及制品的性能,国内外对氟橡胶的改性和加工进行了大量的研究工作。

目前,氟橡胶的改性主要有两个方向:一是通过主链改性,如氟醚橡胶、氟硅橡胶的开发,将醚键引入氟橡胶主链,增大了分子的柔性,使其低温性能大大改善的同时保留了氟橡胶原有的特点,但由于开发生产成本过高,极大地限制了其推广和应用;二是橡胶并用,将氟橡胶与一些通用橡胶、特种橡胶并用,以便获得性能更加优异,成本更低的材料。

该文为有关氟橡胶与其他聚合物,诸如丙烯酸酯橡胶、硅橡胶、乙丙橡胶及丁腈橡胶、聚偏氟乙烯、异戊橡胶并用以制备性能合适、价格低廉的工业用胶的文献综述。

关键词:橡胶并用;氟橡胶;丙烯酸酯橡胶;硅橡胶;乙丙橡胶Fluorine rubber with research and applicationMiao Bo(Xuzhou College of Industry Technology,Jiangsu Xuzhou,830207107)Abstract: Although fluorine rubber has many excellent performance, but there are also moulded poor liquidity, easy compression deformation, raw rubber vulcanizates processing process performance and the physical properties of the bad coordination is insufficient, in order to improve the performance of fluorine rubber and products at home and abroad, the modification of fluorine rubber and processing done a lot of research work. At present, fluorine rubber modified has two main direction: ①is through the modification, such as main chain fluorine ether rubber, fluorine of silicone rubber development, will ether key introduction fluorubber main chain, increased molecular flexible, make its low temperature performance greatly improved while retaining the original fluorine rubber characteristics, but due to development and production cost is exorbitant, greatly limits its promotion and applications. ②it is rubber, fluorine rubber and with some general rubber, special rubber and, in order to get more excellent performance, lower-cost materials. This paper is concerned with other fluorine rubber polymer, such as acm rubber, silicon rubber, ethylene-propylene rubber and buna n,PVDF, isoprene rubber and used to preparation performance fit, low prices of industrial use glue literature review.Keywords: rubber with, Fluorine rubber; Acm rubber, Silicone rubber; Ethylene-propylene rubber.目录摘要: (1)ABSTRACT: (2)前言 (5)第一章同类氟橡胶之间的并用 (5)1、同类氟橡胶之间的并用研究 (5)第二章与其他橡胶并用研究 (6)2、与其他橡胶并用研究 (6)2.1与丙烯酸酯橡胶并用的研究 (6)2.2与丁腈橡胶并用研究 (13)2.3与硅橡胶并用研究 (15)2.4与乙丙橡胶并用研究 (17)2.5与氯醚橡胶并用研究 (20)2.6与聚偏氟乙烯并用研究 (21)2.7与异戊橡胶并用研究 (22)结束语 (23)参考文献 (24)致谢 (27)前言自二次世界大战后,由于超音速飞机对飞机橡胶零件提出了在高温下耐温耐油的要求,促进了耐高温、耐油的含氟橡胶的研究和开发,美国杜邦公司于1956年最先试产氟橡胶,其后美国3M 公司也于1957年投入生产,前苏联约在1959年也生产了氟橡胶,接着意大利也试生产含氟橡胶。

2014 年8 月第39 卷第8 期润滑与密封L U BRI CA T I ON ENG I N EERI NGA ug.2014V o l.39 N o.8DOI: 10.3969 /j. issn. 0254-0150. 2014. 08. 011原油介质中FKM / N BR共混胶的耐油性与耐磨性*宋书汉1 张育增 2 潘道远2 王成龙2( 1. 沈阳理工大学机械工程学院辽宁沈阳110159;2. 无锡德林船舶设备有限公司江苏无锡214191)摘要: 采油用螺杆泵定子衬套通常选用丁腈橡胶(NBR),其磨损失效是影响螺杆泵工作寿命的主要原因。

为提高丁腈橡胶的耐磨性能,采用橡胶共混技术制备硬度相同的丁腈橡胶(NBR)和氟橡胶(F K M)共混胶(配比分别为2∶ 8、5∶5、8∶2),研究共混胶在50 和70 ℃下,在原油介质中浸泡72 h 的耐油性,并在M LS-225 磨粒磨损试验机考察共混胶的耐磨性。

浸泡实验表明:NBR的质量变化率在0.47%~1.32%之间,F K M的质量变化率在1.15%~1.35%之间;不同配比的共混胶的质量变化率在0.48%~1.72%之间,表明NBR的耐油性在较低温度下最好,随温度的升高橡胶的耐油性有下降的趋势。

磨损实验表明氟橡胶和丁腈橡胶配比为2∶8 的共混胶的耐磨性能较好。

关键词: 螺杆泵; 氟橡胶; 丁腈橡胶; 溶胀; 磨损中图分类号: TH117. 1 文献标识码: A 文章编号: 0254 -0150 ( 2014)8 -053 -4Research on Oil Resistance and Abrasion Resistance of FKM /N BRBlends in Oil MediumSong Shuhan1Zhang Yuzeng2 Pan Daoyuan2Wang Chenglong2 ( 1.Schoo l o f M echa ni ca l Eng i nee r i ng,Shenyang L i gong U ni ve r s it y,Shenyang L i ao ni ng110159,China;2.W ux i D e li n M a r i ne Equi pm e nt Co,.L t d.,W ux i J i ang s u 214191,China)A b s tract:N it r il e-buta di ene r ubbe r( N BR) i s usua ll y use d a s t he s t a t o r m a t e r i a l o f s ubm e r s i bl e pr og r e ss i ve cav it y pum p ( SP CP) ,a nd t he we a r a nd f a il ur e o f t he s t a t o r m a t e r i a l i s t he m a i n r ea s o n t o i nf l uence SP CP wo r ki ng lif e.I n o r de r t o i m- pr ove t he a br a s i o n r e s i s t ance o f N BR,t he bl ending r ubbe r s o f N BRa nd fl uo r oe l a s t o m e r( F K M)wi t h t he r a ti o o f 2∶8,5∶ 5,8∶ 2 a t t he s a m e ha r dne ss we r e pr epa r e d.T he o il r e s i s t ance o f t he bl ending r ubbe r s wa s s t udie d i n c r ude o il m e di um f o r72 h a t t he t e m pe r a t ur e s o f50 ℃a nd 70 ℃,a nd t he we a r r e s i s t ance wa s i nve s ti ga t e d i n t he M LS-225 a br a s i ve we a r t e s t m ac hi ne. T he r e sul t o f i mm e r s i o n t e s t s ho ws t ha t t he m a ss change r a t e s o f N BRa nd F K M a r e i n t he r ange o f 0.47%—1.32 %a nd 1.15%—1.35 %s epa r a t e l y,a nd t he m a ss change r a t e o f t he bl ending r ubbe r s wi t h di ff e r e nt r a ti o o f N BRa nd F K M i s i n t he r ange o f0. 48%—1.72 %,i ndica ti ng t ha t N BRha s t he be s t o il r e s i s t ance a t l o we r t e m pe r a- t ur e,a nd t he o il r e s i s t ance i s dec r ea s e d wi t h t he i nc r ea s e o f t e m pe r a t ur e. T he r e sul t o f we a r expe r i m e nt s ho ws t ha t N BRa nd F K M bl ending r ubbe r wi t h t he r a ti o o f8∶2 ha s t he be s t we a r r e s i s t ance.Keyw ord s:pr og r e ss i ve cav it y pum p; fl uo r oe l a s t o m e r; ni t r il e-buta di ene r ubbe r; s we lli ng; we a r橡胶材料与金属配副的浆料输送设备在石油开采、矿山钻探中应用广泛。

丁腈橡胶和氟橡胶的硬度

丁腈橡胶和氟橡胶的硬度可以通过洛氏硬度测试来衡量。

洛氏硬度是一种常见的硬度测试方法,通过在材料表面施加标准力,用钢球、钻石或锥形头在材料表面形成一个很小的凹陷,然后测量凹陷的直径或深度来评估材料的硬度。

具体来说,丁腈橡胶的硬度通常在50到90之间,根据具体的配方和用途可以有所差异。

一般来说,硬度较高的丁腈橡胶通常具有更好的耐磨性和耐油性能。

氟橡胶的硬度通常比丁腈橡胶要高,一般在60到90之间。

氟橡胶具有出色的耐热性、耐油性和耐化学性能,因此在高温、化学腐蚀等恶劣环境下广泛应用。

需要注意的是,硬度只是衡量橡胶材料硬度的一个指标,不同硬度的橡胶材料具有不同的物理性能和应用领域。

除了硬度之外,其他性能指标如拉伸强度、延伸率等也是评估橡胶材料性能的重要参考指标。

氟橡胶与丁腈橡胶并用的研究氟橡胶与丁腈橡胶并用的研究氟橡胶与丁腈橡胶并用的研究魏伯荣刘郁扬(西北工业大学化工系西安710072)摘要将氟橡胶与丁腈橡胶进行共混, 采用过氧化二异丙苯/三烯丙基异氰脲酸酯作为共硫化体系, 测试了不同并用比硫化胶的常规性能及耐化学介质性。

结果表明, 并用胶所采用的共硫化体系是成功的, 并用胶性能优良。

三烯丙基异氰脲酸酯可显著提高氟橡胶与丁腈橡胶的硫化度。

关键词氟橡胶丁腈橡胶并用氟橡胶具有耐高温、耐化学腐蚀、耐油、耐老化等一系列优点, 但存在着弹性低、压缩永久变形大、耐低温性能差、加工性能不好等弱点, 特别是价格昂贵, 使其应用范围受到一定的限制。

丁腈橡胶是常用的耐油橡胶, 使用温度为120℃, 化学稳定性良好, 价格远低于氟橡胶。

那么, 将氟橡胶与丁腈橡胶并用, 预期的目标是:(1) 较大幅度降低产品价格; (2) 改善氟橡胶的加工性能; (3)可制得低硬度的氟橡胶产品; (4) 提高氟橡胶的疲劳性能(并用胶的共硫化性) ; (5) 在耐热性和耐化学介质性方面, 可处于中间状态。

根据产品具体使用要求, 选择合适的并用比, 量体裁衣, 提高产品性能的设计性。

不同橡胶的并用, 具有简单、实用的优点。

橡胶并用涉及到的问题是两种橡胶的相容性, 共硫化和同步硫化。

那么氟橡胶与丁腈橡胶的并用效果如何? 本文采用过氧化二异丙苯/三烯丙基异氰脲酸酯作为并用胶的共硫化体系, 对并用比、配方、硫化条件、常规性能及耐化学介质性进行了初步的试验研究。

结果表明, 并用胶所采用的共硫化体系是成功的, 获得了综合性能优良, 价格适中的并用胶, 为深入研究奠定了基础。

1. 1 主要原材料氟橡胶, FPM -246G , 上海有机氟材料研究所; 丁腈橡胶,NBR -40, 兰化合成橡胶厂; 过氧化二异丙苯(DCP ) , 工业品; 三烯丙基异氰脲酸酯(TA IC ) , 日本产品; 喷雾炭黑、邻苯二甲酸二丁酯(DBP ) 、氧化镁等市售工业品。