3 蠕变

- 格式:pdf

- 大小:3.97 MB

- 文档页数:88

蠕变试验步骤全文共四篇示例,供读者参考第一篇示例:蠕变试验是用来研究材料在高温和常温下受力条件下的变形行为的一种实验方法。

这种试验通常用于评估材料的持久性能和设计寿命,对材料的工程应用具有重要的指导意义。

在进行蠕变试验时,需要按照一定的步骤来进行,以确保试验结果的准确性和可靠性。

下面将详细介绍蠕变试验的步骤:第一步:准备样品在进行蠕变试验之前,首先需要准备好要测试的材料样品。

样品的准备应该按照标准化的要求进行,例如确定样品的几何尺寸和形状,确保样品的表面光滑和无损伤。

还需要对样品进行预处理,如去除氧化层、清洁表面等操作。

第二步:确定试验条件在开始蠕变试验之前,需要确定试验的温度、应力和时间等试验条件。

这些条件通常是根据材料的使用环境和需要来确定的。

在确定试验条件时,需要参考相应的标准和规范,以确保试验的可比性和可信度。

第三步:装配试验设备将样品装入蠕变试验设备中,并根据需要设置合适的载荷和温度控制系统。

试验设备通常包括蠕变试验机、加热炉、控温系统等。

在装配试验设备时,需要确保设备的运行正常和稳定。

第四步:开始试验在一切准备工作完成之后,就可以开始进行蠕变试验了。

在试验过程中,需要实时监测试验条件的变化,如样品的变形情况、温度的变化等。

还需要定期检查试验设备的运行情况,确保试验的稳定性和准确性。

第五步:结束试验在试验时间到达后,需要结束试验并将样品从试验设备中取出。

需要对试验数据进行分析和处理,得出试验结果并进行报告。

在结束试验时,还需要对试验设备进行清洁和维护,以确保设备的长期正常运行。

蠕变试验是一种重要的材料性能评价方法,通过上述步骤的进行,可以得到准确可靠的试验结果,并为材料的工程应用提供重要的参考。

希望通过不懈努力,将蠕变试验方法不断完善,为材料科学和工程领域的发展做出贡献。

第二篇示例:蠕变试验是一种用于研究材料在高温下受力引起的变形行为的实验方法,常用于工程材料的性能评价和材料疲劳寿命预测。

4。

4 蠕变分析4.4.1 蠕变理论4.4.1。

1 定义蠕变是率相关材料非线性,即在常荷载作用下,材料连续变形的特性。

相反如果位移固定,反力或应力将随时间而变小,这种特性有时也称为应力松驰,见图4—18a .图4-18 应力松弛和蠕变蠕变的三个阶段如图4-18b所示.在初始蠕变阶段,应变率随时间而减小,这个阶段一般发生在一个相当短的时期。

在第二期蠕变阶段,有一个常应变率,所以应变以常速率发展,在第三期蠕变阶段,应变率迅速增加直到材料失效.由于第三期蠕变阶段所经历的时间很短,材料将失效,所以通常情况下,我们感兴趣的是初始蠕变和第二期蠕变。

ANSYS程序中的蠕变行为用来模拟初始蠕变和第二期蠕变。

蠕变系数可以是应力、应变、温度、时间或其它变量的函数。

在高温应力分析中(如核反应堆等),蠕变分析非常重要。

例如,假设在核反应堆中施加了预荷载,以保证与相邻部件保持接触而不松开。

在高温下过了一段时间后,预荷载将降低(应力松驰),可能使接触部件松开。

对于一些材料如预应力砼,蠕变也可能十分重要。

最重要的是要记住,蠕变是永久变形。

4。

4。

1。

2 理论介绍蠕变方程:我们通过一个方程来模拟蠕变行为,此方程描述了在实验中观测到的主要特征(特别是在一维的拉伸实验中)。

这个方程以蠕应变率的方式表示出来,其形式如下:上式中,A、B、C、D是从实验中得到的材料常数,常数本身也可能是应力,应变,时间或温度的函数,这种形式的方程被称为状态方程。

上式中,当常数D为负值时,蠕应变率随时间下降,材料处于初始蠕变阶段,当D为0时,蠕应变率为常值,材料处于第二期蠕变阶段。

对于2-D或3-D应力状态,使用VON Mises方程计算蠕应变率方程中所使用的标量等效应力和等效应变。

对蠕变方程积分时,我们使用经过修改的总应变,其表达式为:经过修改的等效总应变为:其等效应力由下式算出:其中:G=剪切模量=等效蠕应变增量由程序给出的某一种公式进行计算,一般为正值,如果在数据表中,则使用的是衰减的蠕应变率而不是常蠕变率,但这个选项一般不被推荐,因为在初始蠕变所产生的应力为主的情况下,它可能会严重的低估蠕变值.如果,程序使用修正的等效蠕应变增量来代替蠕应变增量。

三轴蠕变试验

(原创版)

目录

1.三轴蠕变试验的定义和目的

2.三轴蠕变试验的设备和试验过程

3.三轴蠕变试验的数据处理和结果分析

4.三轴蠕变试验的应用领域

正文

三轴蠕变试验是一种材料力学性能测试方法,主要用来测定材料在长时间的加载作用下的变形特性。

这种试验对于分析材料的蠕变行为,了解材料的长期性能和结构稳定性具有重要意义。

试验设备主要包括试验机、加载设备、测量设备等。

试验过程中,首先将待测材料制成规定尺寸的试样,然后将试样放置在试验机上,施加恒定的载荷,使试样在三轴向受力,且受力大小按一定的时间变化规律进行变化。

试验过程中,通过测量设备实时记录试样的变形情况,从而得到材料在长时间加载下的变形数据。

试验数据处理和结果分析主要包括两个方面:一是对试验数据进行处理,得到材料蠕变曲线;二是根据蠕变曲线进行结果分析,得到材料的蠕变性能参数,如蠕变速率、蠕变应力等。

三轴蠕变试验广泛应用于土木工程、航空航天、核工业等领域。

第1页共1页。

flac3D蠕变基础知识蠕变模型将flac3d的蠕变分析option进行了简单的翻译,目的是为了搞清楚蠕变过程中系统时间是如何跟真实时间对应的。

1. 简介Flac3d可以模拟材料的蠕变特性,即时间依赖性,flac3d2.1提供6种蠕变模型:1. 经典粘弹型模型model viscous2. model burger3. model power4. model wipp5. model cvisc6. powe蠕变模型结合M-C模型产生cpow蠕变模型(model cpow)7. 然后WIPP蠕变模型结合D-P模型产生Pwipp蠕变模型(model pwipp);8 model cwipp以上模型越往下越复杂,第一个模型使用经典的maxwell蠕变公式,第二个模型使用经典的burger蠕变公式,第三个模型主要用于采矿及地下工程,第四个模型一般用于核废料地下隔离的热力学分析,第五个模型是第二个模型的M-C扩展,第六个模型是第三个模型的M-C 扩展,第七个模型是第四个模型的D-P扩展,第八个模型也是第四个模型的一种变化形式,只是包含了压硬和剪缩行为。

2. flac3d解流变问题2.1简介流变模型和flac3d其他模型最大的不同在于模拟过程中时间概念的不同,对于蠕变,求解时间和时间步代表着真实的时间,而一般模型的静力分析中,时间步是一个人为数量,仅仅作为计算从迭代到稳态的一种手段来使用。

2.2 flac3d的蠕变时间步长对于蠕变等时间依赖性问题,flac3d容许用户自定义一个时间步长,这个时间步长的默认值为零,那么材料对于粘弹性模型表现为线弹性,对于粘塑性模型表现为弹塑性。

(命令set creep off也可以用来停止蠕变计算。

)这可以用来在系统达到平衡后再开始新的蠕变计算。

蠕变公式中包含时间,所以计算中时间步长对程序响应有影响。

虽然用户可以对时间步进行设置,但并不是任意的。

蠕变过程由偏应力状态控制,从数值计算的精度来讲,最大蠕变时间步长可以表示成材料粘性常数和剪切模量的比值:For the power law ----------省略。

材料力学蠕变分析知识点总结蠕变是材料在恒定应力条件下随时间逐渐发生形变的现象。

在工程设计和材料研究中,蠕变现象是一个重要的考虑因素。

为了更好地理解和分析材料的蠕变特性,以下是一些材料力学蠕变分析的重要知识点的总结。

一、蠕变现象及特点蠕变是指材料在一定的温度、应力和时间条件下会发生的持续性形变现象。

蠕变速率与应力和温度成正比,与时间成反比。

蠕变主要表现为静态蠕变和滞后蠕变两种类型。

静态蠕变是指恒定应力下的蠕变,在应力作用下,材料在一段时间后会逐渐发生持续性的形变。

滞后蠕变是指在持续变形状态下,应力和应变之间的关系并非瞬时稳定,而是有延迟的反应。

二、影响蠕变的因素1. 温度:温度是影响蠕变的关键因素。

随着温度的升高,材料的蠕变速率也会增加。

一般来说,高温会导致材料的结构疲劳,从而增加蠕变的可能性。

2. 应力水平:应力水平是另一个重要因素。

蠕变速率随着应力的增加而增加。

当应力水平超过一定阈值时,蠕变速率将急剧增加,导致材料的蠕变失效。

3. 材料结构:材料的结构对蠕变行为有很大影响。

晶体有序性高、晶界清晰的金属材料蠕变行为较不明显,而高聚物、陶瓷等非晶态材料则容易发生蠕变现象。

三、材料蠕变性能测试方法为了评估材料的蠕变性能,常用的测试方法有:1. 短期蠕变试验:通过施加持续载荷进行的试验,用于测定材料在短时间内的蠕变性能。

2. 长期蠕变试验:通过施加持续载荷进行的试验,用于测定材料在长时间内的蠕变性能。

3. 压缩蠕变试验:通过施加持续压缩载荷进行的试验,用于测定材料在压缩状态下的蠕变性能。

四、蠕变机制和模型1. 滑移机制:材料中的滑移是一个重要的蠕变机制。

滑移是指材料中的晶体发生移位,形成新的晶体结构,导致材料整体发生蠕变。

2. 脆性断裂机制:某些材料在蠕变过程中会出现脆性断裂现象。

脆性断裂是由于晶界结构破裂或晶体内部缺陷引起的。

3. 蠕变模型:为了更准确地描述材料的蠕变行为,研究者们提出了各种蠕变模型,如Arrhenius模型、Norton模型和力学模型等。

蠕变极限标准蠕变极限标准:定义、试验方法、计算与评估一、蠕变极限标准的定义与意义蠕变极限标准是衡量材料或结构在长时间内承受恒定载荷而不发生蠕变破坏的能力的标准。

蠕变是指材料在高温、高压或长时间载荷作用下,其变形速率逐渐增加,并最终导致材料破坏的现象。

蠕变极限标准对于许多工程应用领域,如航空航天、石油化工、核能等,具有重要意义。

在这些领域中,蠕变破坏往往会导致灾难性的后果,因此对材料和结构的蠕变性能进行准确评估至关重要。

二、蠕变试验方法及分类根据试验条件和目的的不同,蠕变试验可分为以下几类:1. 常规蠕变试验:在恒温、恒湿条件下,对材料或结构施加恒定载荷,并观察其变形随时间的变化。

这种试验主要用于评估材料或结构的蠕变性能。

2. 复杂应力蠕变试验:在多轴应力作用下,对材料或结构进行蠕变试验。

这种试验能够更准确地模拟材料在实际工作环境中的应力状态。

3. 高温蠕变试验:在高温条件下进行蠕变试验,以评估材料在高温下的蠕变性能。

4. 低应力蠕变试验:在较低的应力水平下进行蠕变试验,以研究材料在低应力下的蠕变行为。

三、不同类型蠕变试验的原理与技术特点1. 常规蠕变试验:通过在恒温、恒湿条件下对材料或结构施加恒定载荷,观察其变形随时间的变化。

该试验的主要技术特点是控制温度和湿度以保持试验条件的一致性,同时通过测量变形量随时间的变化来评估材料的蠕变性能。

2. 复杂应力蠕变试验:通过在多轴应力作用下进行蠕变试验,以更准确地模拟材料在实际工作环境中的应力状态。

该试验的主要技术特点是能够同时控制多个方向的应力,并测量材料的蠕变响应。

3. 高温蠕变试验:通过在高温条件下进行蠕变试验,以评估材料在高温下的蠕变性能。

该试验的主要技术特点是保持高温环境的一致性,同时测量材料的蠕变性能。

4. 低应力蠕变试验:通过在较低的应力水平下进行蠕变试验,以研究材料在低应力下的蠕变行为。

该试验的主要技术特点是控制较低的应力水平并测量材料的蠕变响应。

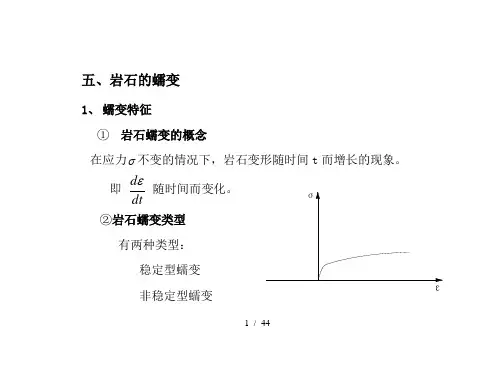

1 / 44五、岩石的蠕变1、 蠕变特征① 岩石蠕变的概念在应力σ不变的情况下,岩石变形随时间t 而增长的现象。

即 dtd ε随时间而变化。

②岩石蠕变类型 有两种类型:稳定型蠕变 非稳定型蠕变a、稳定型蠕变应力作用下,随时间递减,dε零,即0=dt域稳定。

一般在较小应力下或硬岩中。

b、非稳定型蠕变:岩石在恒定应力作用下,岩石变形随时间不断增长,直至破坏。

一般为软弱岩石或应力较大。

2 / 44③蠕变曲线变化特征三个阶段:Ⅰ阶段:初期蠕变。

d曲,应变速率dt小。

属弹性变形。

Ⅱ阶段:等速蠕变。

应变-时间曲线近似直线,应变随时间呈近于等速增长。

出现塑性。

3 / 44Ⅲ阶段:加速蠕变。

应变-时间曲线向上弯曲,其应变速率加快直至破坏。

应指出,并非所有的蠕变都能出现等速蠕变阶段,只有蠕变过程中结构的软化和硬化达到动平衡,蠕变速率才能保持不变。

在Ⅰ阶段,如果应力骤降到零,则ε-t曲线具有PQR形式,曲线从P 点骤变到Q点,PQ=ε为瞬时弹性变形,而后随时间慢慢退到应变为e零,这时无永久变形,材料仍保持弹性。

在Ⅱ阶段,如果把应力骤降到零,则会出现永久变形,其中TU=ε。

e4 / 44有直接关系。

变速度变化缓慢,稳定。

率增大。

蠕变速率越大,反之愈小。

5 / 446 / 44岩石长期强度:指 岩石由稳定蠕变转为非稳定蠕变时的应力分界值。

即,岩石在长期荷载作用下经蠕变破坏的最小应力值(∞σ或∞τ) 岩石极限长期强度:指长期荷载作用下岩石的强度。

2、 蠕变经验公式由于岩石蠕变包括瞬时弹性变形、初始蠕变、等速蠕变和加速蠕变,则在荷载长期作用下,岩石蠕变的变形ε可用经验公式表示为:ε=e ε+)(t ε+t M +)(t T εe ε-瞬时变形;)(t ε-初始蠕变;t M -等速蠕变;)(t T ε-加速蠕变。

7 / 44对于前两个阶段,目前的经验公式主要有三种: ①幂函数取n t A t ⋅=)(ε第一阶段:n e t A ⋅+=εε;第二阶段:)(11t t M t A n e -+⋅+=εε,t >1tA 、n 是试验常数,其值取决于应力水平、材料特性以与温度条件。

岩石蠕变曲线三个特征阶段岩石蠕变是指一种地质现象,它描述了岩石在地下长期受到地质应力作用下的变形和演化过程。

岩石蠕变曲线是用来描述这个变形过程的工具,它可以帮助我们更好地理解岩石在应力作用下的行为,并为地质学家和工程师提供重要的参考。

在岩石蠕变曲线中,我们可以分为三个主要的特征阶段:初级蠕变、次级蠕变和三次蠕变。

每个阶段都有其独特的特征和行为,一起来探讨一下吧。

1. 初级蠕变初级蠕变是岩石蠕变曲线的第一个阶段,也是最明显的阶段。

在初级蠕变阶段,岩石会迅速发生塑性变形,形成明显的蠕变曲线。

这是因为岩石受到应力后,内部的微观结构会发生变化,其晶体结构开始发生位移和滑动,导致整体的形变。

在初级蠕变阶段,岩石的应力与应变之间呈现出非线性关系。

具体来说,初级蠕变曲线呈现为一个指数增长的曲线,应力逐渐增加,岩石的变形也随之增加,但增幅逐渐减小。

这是因为在初级蠕变阶段,岩石中的微观结构发生变化的速率较快,但随着时间的推移,速率逐渐减慢。

初级蠕变还有一个重要的特征是弹性回复。

当应力移除后,岩石会部分地恢复到初始状态,这被称为弹性回复。

然而,需要注意的是,岩石在经历过初级蠕变后,弹性回复的程度会降低,这是因为岩石中的微观结构已经发生了较大的改变。

2. 次级蠕变次级蠕变是岩石蠕变曲线的第二个阶段。

在初级蠕变之后,如果还存在应力的作用,岩石将进入次级蠕变阶段。

在次级蠕变阶段,岩石的变形速率会明显降低,相对稳定地保持在一个较小的水平。

在次级蠕变阶段,岩石中的微观结构仍在发生变化,但速率较初级蠕变时要慢得多。

次级蠕变曲线呈现为一个逐渐平稳的曲线,应力和应变之间存在一个较小的线性关系。

这是因为在次级蠕变阶段,岩石中的微观结构已经部分地调整和重新排列,导致变形速率减缓。

除了变形速率的减缓外,次级蠕变还有一个特征是持续时间的延长。

相较于初级蠕变,次级蠕变可以持续更长的时间,甚至可以维持数小时、数天甚至数年,这取决于岩石的性质和应力的作用。

蠕变蠕变:固体材料在保持应力不变的条件下,应变随时间延长而增加的现象。

它与塑性变形不同,塑性变形通常在应力超过弹性极限之后才出现,而蠕变只要应力的作用时间相当长,它在应力小于弹性极限时也能出现。

蠕变定义蠕变(creep)(缓慢变形) (德语名:kriechen)岩石在地质条件下的蠕变可以产生相当大的变形而所需要的应力却不一定很大。

蠕变随时间的延续大致分3个阶段:①初始蠕变或过渡蠕变,应变随时间延续而增加,但增加的速度逐渐减慢;②稳态蠕变或定常蠕变,应变随时间延续而匀速增加,这个阶段较长;③加速蠕变,应变随时间延续而加速增加,直达破裂点。

应力越大,蠕变的总时间越短;应力越小,蠕变的总时间越长。

但是每种材料都有一个最小应力值,应力低于该值时不论经历多长时间也不破裂,或者说蠕变时间无限长,这个应力值称为该材料的长期强度。

岩石的长期强度约为其极限强度的2/3。

蠕变曲线蠕变条件蠕变机制有扩散和滑移两种。

在外力作用下,质点穿过晶体内部空穴扩散而产生的蠕变称为纳巴罗-赫林蠕变;质点沿晶体边界扩散而产生的蠕变称为柯勃尔蠕变。

由晶内滑移或者由位错促进滑移引起的蠕变称为滑移蠕变,也称魏特曼蠕变。

蠕变作用解释了岩石大变形在低应力下可以实现的原因。

蠕变在低温下也会发生,但只有达到一定的温度才能变得显著,称该温度为蠕变温度。

对各种金属材料的蠕变温度约为0.3Tm,Tm为熔化温度,以热力学温度表示。

通常碳素钢超过300-350℃,合金钢在400-450℃以上时才有蠕变行为,对于一些低熔点金属如铅、锡等,在室温下就会发生蠕变。

改善蠕变方法1 改善蠕变可采取的措施有:(1).高温工作的零件要采用蠕变小的材料制造,如耐热钢等;(2).对有蠕变的零件进行冷却或隔热;(3).防止零件向可能损害设备功能或造成拆卸困难的方向蠕变。

铸造砂型(砂芯)起模后的变形叫蠕变。

如:酯固化水玻璃自硬砂砂型(芯)起模后常发生蠕变。

改善蠕变可采取的措施有:尽可能缩短可使用时间;用复合固化剂;砂型强度允许条件下少加水玻璃;适当增加固化剂加入量;鼓热风强制硬化。

材料的蠕变性能了解材料在高温下的变形特性和性能材料的蠕变性能:了解材料在高温下的变形特性和性能材料在高温下的变形特性和性能是一个在材料科学和工程中十分重要的研究领域。

随着现代工业的发展和对高温环境下材料性能要求的提高,对材料的蠕变行为和性能进行深入研究变得尤为重要。

本文将探讨材料在高温环境下的蠕变变形特性和性能。

一、蠕变行为和蠕变性能的定义蠕变行为是指材料在高温下受到持续加压作用后所产生的时间依赖的塑性变形。

蠕变性能则是指材料在高温和持续应力作用下的变形能力和稳定性。

二、蠕变的影响因素1. 温度:温度是影响材料蠕变的最主要因素之一。

随着温度的升高,材料的蠕变速率也会增加。

2. 应力:应力对蠕变行为的影响非常显著。

较高的应力会导致材料的蠕变速率增加,而较低的应力则会减缓蠕变速率。

3. 材料性质:材料的化学成分、晶体结构、晶粒大小和其他微观结构对蠕变行为具有重要影响。

4. 外界环境:包括气氛、气压、湿度等外界环境条件也可能对材料的蠕变行为产生影响。

三、蠕变的分类根据材料蠕变的表现形式,可以将蠕变分为三类:稳态蠕变、短期蠕变和析出蠕变。

1. 稳态蠕变:稳态蠕变是指在高温下,应力保持恒定的情况下,材料发生的持续性蠕变变形。

2. 短期蠕变:短期蠕变指的是在高温下,应力作用于材料后的快速变形,主要发生在应力较高的状况下。

3. 析出蠕变:析出蠕变是指材料在高温下,由于过饱和度增加而形成的析出相,导致材料出现孔洞、裂纹等变形现象。

四、材料的蠕变性能评估为了评估材料的蠕变性能,需要进行蠕变试验以获取相关数据。

1. 蠕变试验:蠕变试验是评估材料蠕变性能最常用的方法。

通过施加一定的压力和温度,测量材料在时间变化下的变形情况。

2. 蠕变参数:通过蠕变试验得到的数据可以计算得到一系列蠕变参数,如蠕变速率、流变曲线、应力松弛等,来揭示材料的蠕变特性。

3. 蠕变寿命:蠕变寿命是指材料能够承受蠕变变形直至破坏的时间。

通过蠕变试验数据,可以预测材料在实际使用中的蠕变寿命。

三轴岩体的蠕变本构关系1. 引言三轴岩体的蠕变本构关系是岩石力学中重要的研究内容之一。

岩石具有蠕变现象,即在长时间内受到固定应力条件下的变形,而不产生破坏。

了解岩石的蠕变本构关系,可以帮助工程师和地质学家更好地预测和评估岩体的稳定性,并制定相应的工程措施。

本文将就三轴岩体的蠕变本构关系进行详细的讨论。

首先介绍蠕变现象的基本概念和原因,接着分析三轴应力条件下岩石的蠕变本构模型,最后讨论与蠕变有关的实际工程应用。

2. 蠕变现象的基本概念和原因蠕变是指岩石在持续应力作用下,在一段时间内发生的不可逆的塑性变形。

岩石的蠕变是由于岩石中的微观结构、岩层应力和温度等因素的相互作用导致的。

蠕变的主要特点是时间依赖性、应力依赖性和温度依赖性。

蠕变现象的原因可以归结为以下几个方面:1.微观滑移:岩石中的矿物粒子在应力作用下沿着晶格面发生滑动,导致岩石的塑性变形。

2.变形机制的改变:随着应力的增大,在岩石中可能会发生相变或应力纵横比例的改变,使岩石的变形机制从弹性变形转变为塑性变形。

3.微观裂隙闭合:岩石中存在许多微观裂隙,应力的作用可以导致裂隙的闭合,从而使得岩石的整体体积减小。

4.岩石中的流变作用:一些岩石中含有流体,流体的粘滞性和岩石的变形有关,从而影响了岩石的蠕变行为。

3. 三轴条件下的蠕变本构模型三轴岩体的蠕变本构模型是研究岩石蠕变行为的基础。

常用的蠕变本构模型有路易斯、布钦斯基、本特耳和马尔钦科夫等模型。

以下将简要介绍本特耳模型。

本特耳模型是岩石蠕变本构模型中的一种经典模型,它基于弹塑性理论和线性粘弹性理论,并考虑了时间、应力和温度对岩石蠕变的影响。

本特耳模型可以用下面的方程表示:ϵ̇ij=σij−A ijσkk2η+B ijklσ̇kl在上述方程中,ϵ̇i j表示应变速率,σij表示应力,η表示粘性系数,A ij和B ijkl分别表示本特耳模型的参数。

本特耳模型考虑了岩石在不同应力状态下的不同时变特性,并且可以根据实际的蠕变试验数据来确定参数。