铝铸件工艺流程图

- 格式:doc

- 大小:117.64 KB

- 文档页数:2

精密铸造过程工艺流程图本文由灵寿县洞里矿产加工厂整理制作, 转载请注明出处, 公司网址 公司专业生产铸造用石英砂、石英粉、铝矾土, 质优价廉, 真诚期待与您的合作具设计-----磨具制造----压蜡-----修蜡-----组树-------制壳(沾浆)-----脱蜡----型壳焙烧------化性分析---浇注----清理-----热处理-------机加工-----成品入库。

如过在详细点就是:压蜡(射蜡制蜡模)---修蜡----蜡检----组树(腊模组树)---制壳(先沾浆、淋沙、再沾浆、最后模壳风干)---脱蜡(蒸汽脱蜡)-------模壳焙烧--化性分析--浇注(在模壳内浇注钢水)----震动脱壳---铸件与浇棒切割分离----磨浇口---初检(毛胚检)---抛丸清理-----机加工-----抛光---成品检---入库铸造生产流程大体就是这样总的来说可以分为压蜡、制壳、浇注、后处理、检验压蜡包括(压蜡、修蜡、组树)压蜡---利用压蜡机进行制作腊模修蜡---对腊模进行修正组树---将腊模进行组树制壳包括(挂沙、挂浆、风干)后处理包括(修正、抛丸、喷砂、酸洗、)浇注包括(焙烧、化性分析也叫打光谱、浇注、震壳、切浇口、磨浇口)后处理包括(喷砂、抛丸、修正、酸洗)检验包括(蜡检、初检、中检、成品检)现代熔模精密铸造方法在工业生产中得到实际应用是在二十世纪四十年代。

当时航空喷气发动机的发展, 要求制造象叶片、叶轮、喷嘴等形状复杂, 尺寸精确以及表面光洁的耐热合金零件。

由于耐热合金材料难于机械加工, 零件形状复杂, 以致不能或难于用其它方法制造, 因此, 需要寻找一种新的精密的成型工艺, 于是借鉴古代流传下来的失蜡精密铸造, 经过对材料和工艺的改进, 现代精密铸造方法在古代工艺的基础上获得重要的发展。

所以, 航空工业的发展推动了精密铸造的应用, 而精密铸造的不断改进和完善, 也为航空工业进一步提高性能创造了有利的条件。

铸造流程图及特殊过程参数

附录2

生产流程图 ?为特殊过程

工艺流程图

制铝模制木模外购废钢

割泡沫

刷涂料

冶炼

造型

烘烤

化验

装箱

浇铸

切割

清砂

热处理

车床加工

打磨

精加工

入库

关键过程:配料特殊过程:冶炼、热处理(有耐压、耐热等强度和硬度要求)

一般包括下料配比、熔炼温度、成分化验等内容。

其中,下料配比直接影响产品的机械性能和化学成分,如果后续反馈达不到要求,必须根据记录修改配比;熔炼温度直接影响金相结构和流动性,是产生气孔、缩松和偏析的相关因素;成分化验是溶液出炉前的关键过程参数,它提供调整和最终保证质量的机会热处理,包括回火、退火、除应力、淬火、调质和渗碳、氮化等表面处理。

进行热处理的零部件,通常都有强度、硬度、抗疲劳、耐磨损等要求,可以通过控制质变处理的过程参数达到。

热处理的过程参数比较规范,如加热温度,升温梯度、保温时间、降温覆盖梯度、出炉温度、淬火温度、回火温度、渗碳时间、氮化时间等。

这些参数多采用自动记录仪进行记录,可追溯性较好。

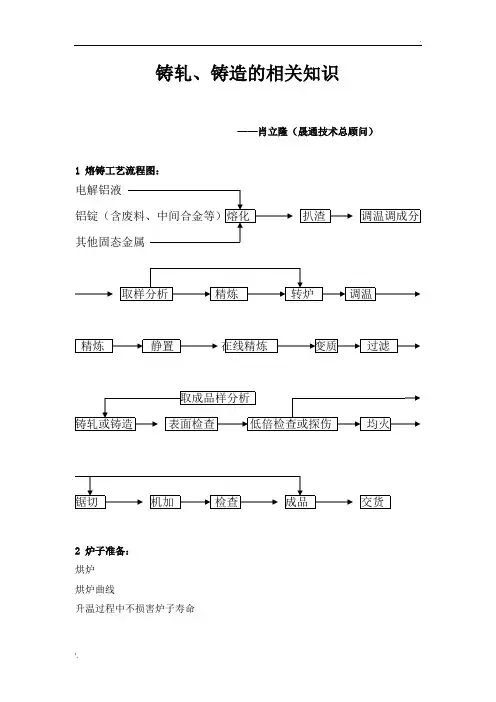

铸轧、铸造的相关知识——肖立隆(晟通技术总顾问)1 熔铸工艺流程图:电解铝液调温调成分交货2 炉子准备:烘炉烘炉曲线升温过程中不损害炉子寿命3 炉料要求和加料顺序: 炉料要求: 无吸水,无油污加料顺序:废料 中间合金 铝锭 化平后铜、锌等 镁 添加剂 取样4 熔化: Q=dT C TM ⎰201+L+dT C TTM⎰2C 1——固体比热:0.215卡/克0C ; C 2——液体比热:0.198卡/克0C L ——熔化潜热:94.6卡/克0C 黑度:0.25 熔化时的增气反应:铝和水发生反应: 2Al+3H 2O=Al 2O 3+6[H]火焰炉燃烧时发反应: C m H n +O 2 CO+CO 2+H 2O 6 熔体中氢的平衡溶解度:S=K 2H P7 影响熔体含气量的因素:1) 合金元素影响:V MeO / VMe> 1 < 1 = 1α氧化铝膜密度3.47克/㎝3,致密,可防止继续氧化:γ氧化铝膜表面疏松,存在φ50—100×10-10 m的小孔,在熔炼温度下含有1—2%的水分;在9000C以上时,γ完全变成α氧化铝,密度增到3.97克/㎝3,体积收缩13%,氧化铝易被搅入铝液中。

2) 熔体温度影响: 3) 熔体停留时间影响: 4) 空气湿度影响:8 熔化时的造渣反应:有关化学元素的氧化物生成自由能几种氧化物和熔融铝可能发生的化学反应式:3SiO2 + 4Al = 2Al2O3+ 3Si 3FeO + 2Al = Al2O3+ 3FeCr2O3+ 2Al = Al2O3+ 2Cr SiO2+ 2Mg = 2MgO + Si9 电解铝液的情况:温度高:900——9300C炉内停留时间长:24小时以上含气量高,氧化夹渣多,结晶核心钝化10 调成分调温:1)加入废料、中间合金、铝锭; 2)加入铜、锌等其他金属3)加入镁和其他添加剂; 4)快速升温5) 取样分析11 精炼:基本原理:1)吸附净化:依靠精炼剂产生的吸附作用达到去氧化夹杂和气体的目的。

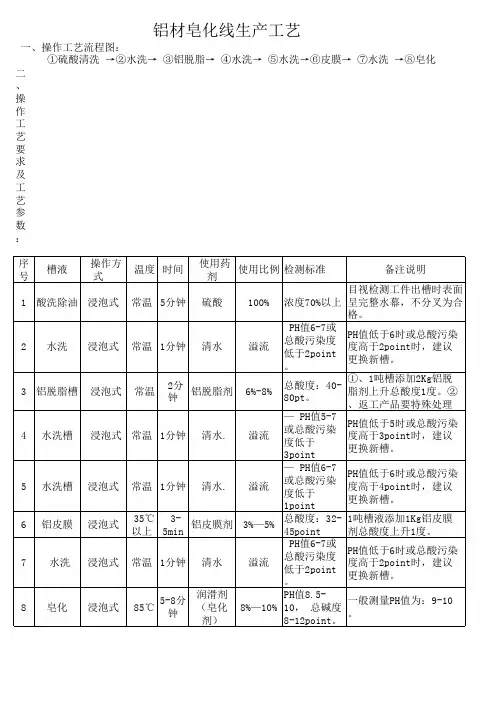

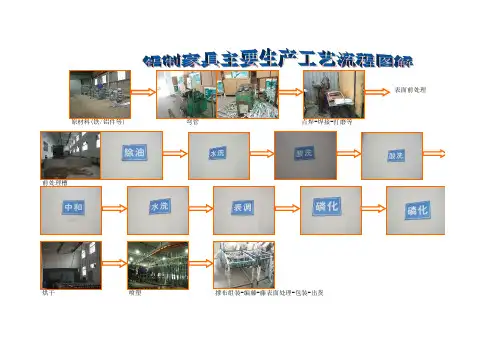

铝材皂化线生产工艺

一、操作工艺流程图:

①硫酸清洗 →②水洗→ ③铝脱脂→ ④水洗→ ⑤水洗→⑥皮膜→ ⑦水洗 →⑧皂化

1、总碱度:取槽液10毫升于锥形瓶中,加酚酞批示剂3-4滴,用0.1NHCL或H2SO4溶液滴定至红色消失,且经摇荡5秒后红色不再出现为终点,所耗的HCL或H2SO4溶液的毫升数即为总碱度。

2、总酸度及总酸污染度:取槽液10毫升于锥形瓶中,加酚酞指示剂3-4滴,用0.1N NaOH溶液滴定至溶液呈粉红色,且经摇荡5秒后红色不再消失为终点。

所耗NaOH溶液的毫升即为总酸(污染)度

3、检测频率:正常工作情况下,建议每4小时检测一次。

4、所有操作人员必须带好耐酸碱防毒用品,千万不要被烫伤。

5、铝脱脂槽的时间控制,主要靠工作人员自己掌握,只要清洗后发白无光泽即可。

弯管前处理槽原材料(铁/铝件等)点焊-焊接-打磨等表面前处理烘干磷化——磷化前的预处理: 一般情况下,磷化处理要求工件表面应是洁净的金属表面。

工件在磷化前必须进行除油脂、锈蚀物、氧化皮以及表面调整等预处理。

特别是涂漆前打底用磷化还要求作表面调整,使金属表面具备一定的“活性”,才能获得均匀、细致、密实的磷化膜,达到提高漆膜附着力和耐腐蚀性的要求。

因此,磷化前处理是获得高质量磷化膜的基础。

除油脂: 除油脂的目的在于清除掉工件表面的油脂、油污。

包括机械法、化学法两类。

机械法主要是:手工擦刷、喷砂抛丸、火焰灼烧等。

化学法主要:溶剂清洗、酸性清洗剂清洗、强碱液清洗,低碱性清洗剂清洗。

酸洗: 酸洗除锈、除氧化皮的方法是工业领域应用最为广泛的方法。

利用酸对氧化物溶解以及腐蚀产生氢气的机械剥离作用达到除锈和除氧化皮的目的。

酸洗中使用最为常见的是盐酸、硫酸、磷酸。

硝酸由于在酸洗时产生有毒的二氧化氮气体,一般很少应用。

表调: 表面调整的目的,是促使磷化形成晶粒细致密实的磷化膜,以及提高磷化速度。

表面调整剂主要有两类,一种是酸性表调剂,如草酸。

另一种是胶体钛。

两者的应用都非常普及,前者还兼备有除轻锈(工件运行过程中形成的“水锈”及“风锈”)的作用。

在磷化前处理工艺中,是否选用表面调整工序和选用那一种表调剂都是由工艺与磷化膜的要求来决定的。

一般原则是:涂漆前打底磷化、快速低温磷化需要表调。

如果工件在进入磷化槽时,已经二次生锈,最好采用酸性表调,但酸性表调只适合于≥50℃的中温磷化。

一般中温锌钙系磷化不表调也行。

磷化:是一种化学与电化学反应形成磷酸盐化学转化膜的过程,所形成的磷酸盐转化膜称之为磷化膜。

磷化的目的主要是:给基体金属提供保护,在一定程度上防止金属被腐蚀;用于涂漆前打底,提高漆膜层的附着力与防腐蚀能力;在金属冷加工工艺中起减摩润滑使用。

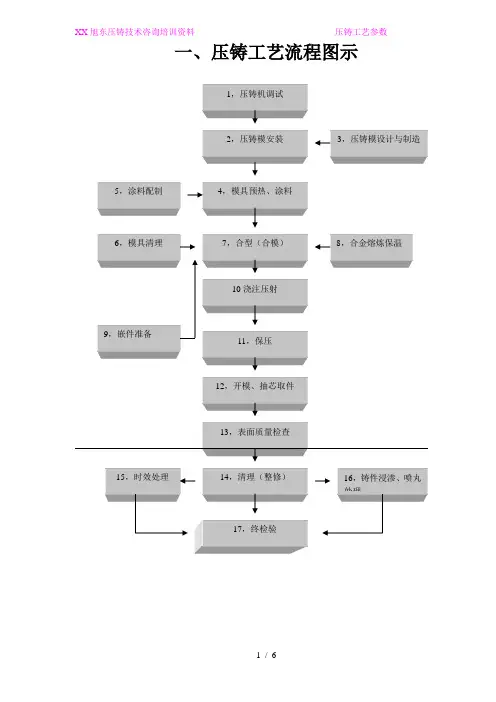

一、压铸工艺流程图示二、压射压力P3 P4压力P2P1P2P1T1t2t3t4 保压时间升压充填增压注:t1金属液在压室中未承受压力的时间;P1为一级(慢速)t2金属液于压室中在压射冲头的作用下,通过内浇口充填型腔的时间;P2为二级(快速)t3充填刚刚结束时的舜间;P3为三级(增压)t4最终静压力;P4为补充压实铸件4P yP b=Лd2式中:P b比压(Mpa); Py机器的压射力(N);(压射力=压射缸直径×蓄压器压射时间最小压力)d压室(冲头)直径(MM)选择比压考虑的的主要因素XX旭东压铸技术咨询培训资料压铸工艺参数比压因素选择条件高低壁厚薄壁厚壁压铸件结构形状复杂简单工艺性差些好些结晶温度X围大小压铸合金特性流动性差好密度大小比强度大小阻力大小浇注系统散热速度快慢公布合理不太合理排溢系统截面积大小内浇口速度快慢温度合金与压铸模具温度大小●压铸各种合金常用比压表(Mpa)铸件壁厚≤3(mm)铸件壁厚>3(mm)合金结构简单结构复杂结构简单结构复杂锌合金20-3030-4040-5050-60铝硅、铝铜合金25-3535-4545-6060-70铝、镁合金30-40 40-5050-6565-75镁合金30-40 40-5050-6565-80铜合金40-50 50-6060-7070-80●压力损失折算系数K直浇道导入口截面F1,K值与内浇铸口截面F2之比>1=1<1立式冷室压铸机0.66-0.700.72-0.740.76-0.78卧式冷室压铸机0.88XX旭东压铸技术咨询培训资料压铸工艺参数●压射速度浇注金属液量占压室容积百分数(%)压射速度(cm/s)≤3030-4030-6020-30>60 10-20●高压速度计算公式:VVh=×[1+(n-1)×0.1]1/4Лd2T式中:Vh高速压射速度(CM/S);V型腔容积(CM3);N型腔数;D冲头直径(CM);T适当的充填时间。

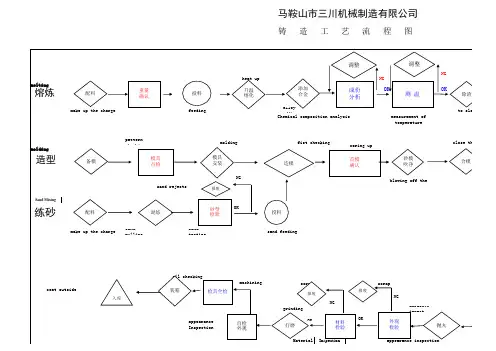

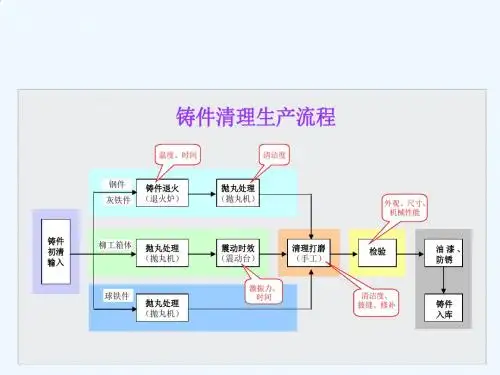

铸造工艺流程图铸造(founding)铸造是将金属熔炼成符合一定要求的液体并浇进铸型里,经冷却凝固、清整处理后得到有预定形状、尺寸和性能的铸件的工艺过程。

铸造毛胚因近乎成形,而达到免机械加工或少量加工的目的降低了成本并在一定程度上减少了时间.铸造是现代机械制造工业的基础工艺之一。

铸造种类很多,按造型方法习惯上分为:①普通砂型铸造,包括湿砂型、干砂型和化学硬化砂型3类。

②特种铸造,按造型材料又可分为以天然矿产砂石为主要造型材料的特种铸造(如熔模铸造、泥型铸造、铸造车间壳型铸造、负压铸造、实型铸造、陶瓷型铸造等)和以金属为主要铸型材料的特种铸造(如金属型铸造、压力铸造、连续铸造、低压铸造、离心铸造等)两类。

铸造工艺通常包括:①铸型(使液态金属成为固态铸件的容器)准备,铸型按所用材料可分为砂型、金属型、陶瓷型、泥型、石墨型等,按使用次数可分为一次性型、半永久型和永久型,铸型准备的优劣是影响铸件质量的主要因素;②铸造金属的熔化与浇注,铸造金属(铸造合金)主要有铸铁、铸钢和铸造有色合金;③铸件处理和检验,铸件处理包括清除型芯和铸件表面异物、切除浇冒口、铲磨毛刺和披缝等凸出物以及热处理、整形、防锈处理和粗加工等。

铸造工艺可分为三个基本部分,即铸造金属准备、铸型准备和铸件处理。

铸造金属是指铸造生产中用于浇注铸件的金属材料,它是以一种金属元素为主要成分,并加入其他金属或非金属元素而组成的合金,习惯上称为铸造合金,主要有铸铁、铸钢和铸造有色合金。

金属熔炼不仅仅是单纯的熔化,还包括冶炼过程,使浇进铸型的金属,在温度、化学成分和纯净度方面都符合预期要求。

为此,在熔炼过程中要进行以控制质量为目的的各种检查测试,液态金属在达到各项规定指标后方能允许浇注。

有时,为了达到更高要求,金属液在出炉后还要经炉外处理,如脱硫、真空脱气、炉外精炼、孕育或变质处理等。

熔炼金属常用的设备有冲天炉、电弧炉、感应炉、电阻炉、反射炉等。

不同的铸造方法有不同的铸型准备内容。