原料药清洁验证方案

- 格式:doc

- 大小:43.87 KB

- 文档页数:11

清洁验证取样方案背景介绍在药品生产过程中,清洁验证是一个非常重要的环节。

良好的清洁验证取样方案可以确保设备清洁和洁净区域的清洁,防止交叉污染。

本文将介绍清洁验证取样方案的步骤和注意事项。

步骤以下是清洁验证取样的步骤:1.清洗。

在进行清洁验证取样之前,需要对设备进行彻底清洗,包括硬表面及管道内部,并进行相应记录。

2.取样。

取样时应从不同位置取样,从不同的方向取样,确保能够全面反映设备或清洁区域的情况。

取样时应避免使用手指直接接触取样瓶口,可使用消毒过的工具进行取样,并在取样时保持一定的距离避免空气污染。

3.转移。

将取得样品转移到样品瓶,应仔细进行标记,确保记录齐全。

4.测定。

对样品进行相关检测,如可见性测试,化学分析,微生物检测等。

5.判断。

根据检测结果判断清洁验证是否合格。

若清洁验证不合格,则需要重新进行清洗和验证。

注意事项以下是在进行清洁验证取样时需要注意的事项:1.取样时应尽可能避免使用手指直接接触取样瓶口,可使用消毒过的工具进行采样,并在取样时保持一定的距离避免空气污染。

2.取样时应避免造成样品污染,避免采样污染其他位置。

如有必要,在取样前需进行设备或清洁区域的前处理操作,以减少样品受到可能的污染。

3.在进行清洁验证取样前,应查看设备和清洁区域的清洗记录,并熟悉清洁操作的细节和要求。

在取样之前应明确验证标准,并根据验证标准进行取样。

4.样品的转移和存储应按照相关规定进行,确保样品的完整性和质量不会受到影响。

5.在进行测定和判断时,应按照相关标准进行操作,并在不确定时需进行反复测试。

总结良好的清洁验证取样方案可以确保设备清洁和洁净区域的清洁,防止交叉污染。

本文介绍了清洁验证取样的步骤和注意事项,希望能对读者进行指导和帮助,确保生产质量和规范。

清洁验证方案背景清洁验证指的是检测和确认清洗程序是否有效地从设备和器具表面去除了生产过程中的污垢。

毫无疑问,清洁验证是制药品质保障体系中的一个重要组成部分。

在制药生产中,清洁验证工作的不合格率往往排在前几位。

因此,建立有效的清洁验证方案对保证产品质量和确保生产安全至关重要。

目的该文档旨在提供一些关于清洁验证方案的建议,以帮助制药公司创建有效的清洁验证方案。

清洁验证方案建议建立清洁验证计划一个好的清洁验证方案需要建立一个独立的计划来实施清洁验证工作。

该计划应包括清洁验证的具体步骤、频率、其他操作要求和验证结果等。

确定清洁剂和清洗程序制药公司应明确清洁剂的种类和清洗程序的具体步骤。

同时,要对清洗剂的质量和清洗程序的时限进行监控,以确保清洗过程的有效性。

确定清洁验证方法明确清洁验证的具体方法和验收标准。

如何选择恰当的检验项目,如何评估结果,并确保环境的洁净度等。

确定清洁验证测试样品的数量和位置测试样品的数量和位置是建立有效方案的重要步骤。

确保测试样品的数量足够,以便能够准确地判断清洁工作的有效性。

确定清洁验证测试周期清洁验证测试周期应该与生产需求和操作程序相协调。

一般来说,建议至少每次生产结束后进行清洁验证。

当设备和器具更换时,也需要进行验证。

确定记录和报告要求所有的清洁验证都应该被记录和报告。

这可以帮助制药公司确定清洁验证程序的有效性,并发现短板,及时改进。

结论通过建立一个有效的清洁验证方案,制药公司可以确保清洁程序能够有效地从设备和器具表面去除污垢,保证生产安全,提高生产效率,并且合格率得到提高。

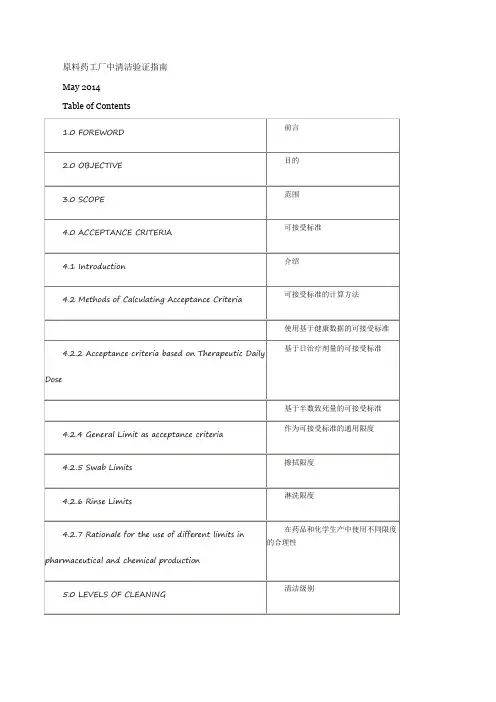

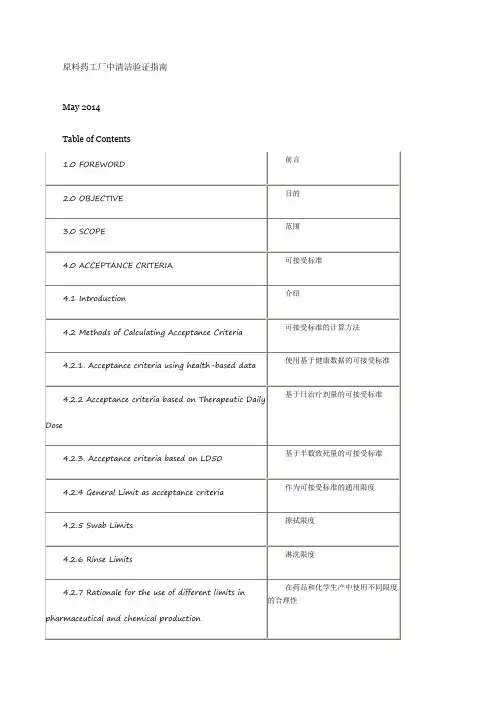

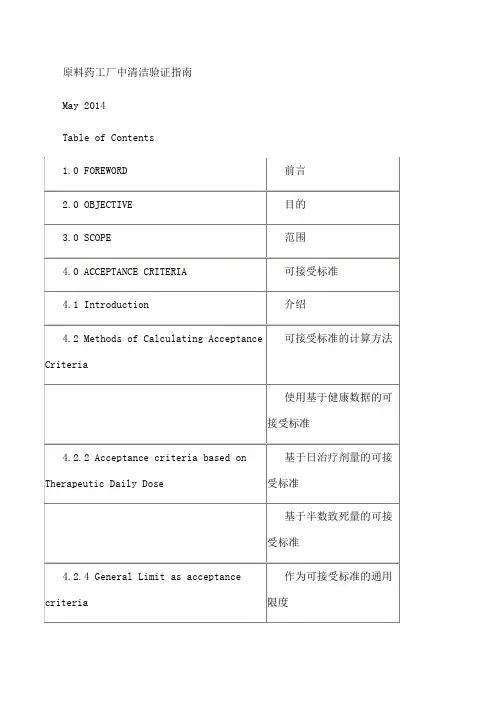

原料药工厂中清洁验证指南May 2014Table of Contents1.0 FOREWORD前言2.0 OBJECTIVE目的3.0 SCOPE范围4.0 ACCEPTANCE CRITERIA可接受标准4.1 Introduction介绍4.2 Methods of Calculating Acceptance Criteria可接受标准的计算方法使用基于健康数据的可接受标准4.2.2 Acceptance criteria based on Therapeutic DailyDose基于日治疗剂量的可接受标准基于半数致死量的可接受标准4.2.4 General Limit as acceptance criteria作为可接受标准的通用限度4.2.5 Swab Limits擦拭限度4.2.6 Rinse Limits淋洗限度4.2.7 Rationale for the use of different limits in pharmaceutical and chemical production在药品和化学生产中使用不同限度的合理性5.0 LEVELS OF CLEANING清洁级别5.1 Introduction介绍5.2 Cleaning Levels清洁级别5.3 Cleaning Verification/Validation清洁验收/验证6.0 CONTROL OF CLEANING PROCESS清洁过程的控制7.0 BRACKETING AND WORST CASE RATING分类法和最差情况分级法7.1 Introduction介绍7.2 Bracketing Procedure分类法程序7.3 Cleaning Procedures清洁程序7.4 Worst Case Rating最差情况分级8.0 DETERMINATION OF THE AMOUNT OF RESIDUE残留量检测8.1 Introduction介绍8.2 Validation Requirements验证要求8.3 Sampling Methods取样方法8.4 Analytical Methods分析方法9.0 CLEANING VALIDATION PROTOCOL清洁验证方案9.1 Background背景9.2 Purpose目的9.3 Scope范围9.4 Responsibility职责9.5 Sampling Procedure取样程序9.6 Testing procedure分析方法9.7 Acceptance criteria可接受标准9.8 Deviations偏差9.9 Revalidation再验证10.0 VALIDATION QUESTIONS验证问题11.0 REFERENCES参考文献12.0 GLOSSARY词汇13.0 COPYRIGHT AND DISCLAIMER版本及声明1.0 FOREWORD?前言本指南文件的原版本现已由APIC清洁验证工作组代表CEFIC的APIC委员会进行了更新。

关于非无菌原料药清洁验证非无菌原料药清洁验证(摘自药品生产验证指南)一、验证目的清洁验证的目的就是证明经过清洁程序清洁后,设备上的残留物(可见的和不可见的:包括前一产品的残留物或清洗过程中洗涤剂的残留物)达到了规定的清洁限度要求,不会对将生产的产品造成交叉污染。

随着企业的发展,市场的变化,药品生产厂家的产品品种会逐渐增加,对生产设施和设备要求将向多功能方面发展,因此保证清洁后的设备不会对将生产产品造成污染,就显得尤为重要。

二、清洁程序的一般要求1、设备清洁的原则每一台设备都应有一个清洁程序,程序中应明确规定什么情况下设备或容器应进行清洁。

通常可考虑以下几种情况:a. 新设备使用前。

b. 设备检修前后。

c. 连续使用一段时间后。

d. 当物料出现质量问题或受到污染时。

e. 更换产品。

f. 静置超过一定时间后,在重新使用前。

2、清洁剂的选择a. 在选择清洁剂时,不仅要考虑去除设备中残留的前产品的能力,还要考虑去除在化学生产中可能带入的其他杂质,如起始的原辅料、溶剂、中间体、副产物、降解物等。

b. 与设备材质的相容性c. 清洁剂本身易于清除d. 安全、无毒e. 经济实惠3、清洁级别的划分根据化学合成原料药的工艺特点,由原辅料带入的或在化学反应中生产杂质可以在后面的生产步骤中通过蒸馏、结晶、沉淀分离、离心洗涤、干燥等方法将杂质除去或降低到一个可以接受的标准。

因此对于前期合成中间体用设备的清洁要求不是很严格。

但是对于活性原料药成分(API)的结晶及之后的所有步骤用设备,要求必须严格地清洗。

因此根据设备的用途,可采用不同的清洁级别。

一般清洁级别可分为两级。

“2级清洁”适用于早期中间体之间的转换,即经过了2级清洁后,设备将用于中间体的生产。

清洁的要求是目检洁净无可见残留物,同时要考虑化学残留量。

“1级清洁”适用于清洁后用于API的生产,清洁的要求是目检洁净无可见残留物,且不仅要考虑化学残留限度,还要考虑清洁剂和微生物残留限度。

原料药的清洁验证(1)随着人们对生命安全和健康的要求越来越高,医药行业质量标准的要求也越来越高。

在整个制药过程中,原料药是制药过程中最基本,也是最重要的一环。

原料药的质量影响着药品最终的质量和安全性,而原料药的清洁验证则是保证原料药质量和药品安全性的重要手段。

一、原料药清洁验证的意义原料药的来源很多,有一些原料药来源不可避免含有一些杂质物质,如金属元素、残留溶剂等。

这些杂质物质若不能被有效的去除,最终可能会对药品的质量和安全性造成一定的影响。

原料药清洁验证不仅可以保持药品的质量和安全性,还可以提高制药企业的信誉度,降低药品风险,确保患者的用药安全。

二、原料药清洁验证的方法1.物质溶解度测试物质溶解度测试是一种常用的原料药清洁验证方法。

该方法通过测定原料药在一定的强度溶媒中的溶解度,来判断原料药中杂质物质是否满足标准要求。

如药品标准规定的重金属元素、有机溶剂等杂质的最大含量和其在调制药品时的溶解度。

2.超声波中性清洗此方法是将原料药样品放入清洗液中,加热至一定温度,通过超声波的作用,将样品表面的污染物进行清除。

超声波中性清洗方法不仅清洁效果好,而且不会对原料药的质量造成影响。

3.高压液相色谱法高压液相色谱法是一种分离、测定杂质物质的方法。

该方法可分离出不同分子量、极性的杂质,同时也可定量分析其中的有机溶剂残留等指标,是一种全面、准确的原料药清洁验证方法。

三、原料药清洁验证的注意事项1.严格按照药品质量标准要求进行清洁验证,保证合理性和准确性。

2.在清洁验证上下游环节协调配合,防止污染环节的交叉污染。

3.设定清洁验证标准,进行频繁复查,并及时更新,与质检标准相匹配。

4.严格控制实验温度、湿度等操作条件,保证操作的可重复性和准确性。

综上所述,原料药的清洁验证是保证药品质量和安全性的重要环节,是制药过程中不可缺少的一环。

制药企业应注重原料药清洁验证,从原料源头做好质量控制,在生产过程中严格控制每一个环节,确保生产出安全高效的药品。

原料药工厂中清洁验证指南May 2014Table of ContentsLuisa Paulo, Hovione FarmaCiencia SA, PortugalFilip Quintiens, Genzyme, BelgiumClaude Vandenbossche, Ajinomoto Omnichem, BelgiumJos van der Ven, Aspen Oss B.V., The NetherlandsStefan Wienken, BASF, Germany.With support and review from:- 以下为提供支持和进行审核的人员Pieter van der Hoeven, APIC, BelgiumAnthony Storey, Pfizer, U.K.Rainer Fendt, BASF, Germany.原料药生产工厂的清洁验证一直是法规人员、公司和客户等关注的问题。

原料药生产企业应将清洁验证与有效的质量体系相结合,由质量风险管理来支持,了解与清洁验证相关的患者风险,评估其影响,并在必要时降低风险。

重要的是,不能将对制剂生产企业的要求直接用于原料药生产商,而不考虑在此阶段所用生产工艺的差异。

例如,与制剂生产相比,化学生产可以接受较高的残留限度,因为技术原因,化学生产所带入后续产品的残留风险会低很多。

本文件反映了APIC成员公司之间关于如何满足清洁验证的要求及作为日常操作来实施的讨论结果。

另外,APIC将本指南与“ISPE基于风险的药品生产指南”保持一致,遵守“ICH Q9质量风险管理”中的“质量风险管理流程”。

目前推荐公司使用“可接受日暴露水平”标准来决定是否专用设施需要界定原料药“最大可接受残留MACO”,特别是针对多用途设备。

放入了一个新章节,对“清洁工艺的控制”中要考虑的因素进行了定义,以管理与潜在化学和微生物污染有关的风险。

也推荐企业将“PD A第29号技术报告----清洁验证中应考虑的问题”作为有用的指南文件进行参考。

一引言1 概述贝诺酯合成车间生产设备均为专用型设备,专门用于单一品种、同一规格原料药的生产,各类型设备均制定有具体、完善的设备清洁规程和清洁记录,在生产工艺过程中与成品质量关系密切的清洗过程涉及:氯化反映罐、酯化反映罐、离心机、板框压滤机、脱碳过滤系统、精制结晶罐、洁净区离心机、干燥箱、粉碎机、二维混合机等设备的清洗。

同时,对洁净区的清洁进行验证,确认洁净厂房的清洁效果。

本验证即针对以上关键环节的清洁规程和清洁效果进行清洁验证。

2 目的通过对反映罐、离心机、脱碳过滤系统、精制结晶罐、洁净区离心机、气流干燥、气流粉碎等设备清洗过程的检查和监测,证明已经制定的设备清洁规程切实可行,可以达成保证药品质量的目的,文献资料符合GMP的管理规定,并为设备清洁规程的进一步修改和完善提供资料和依据。

3验证类别本次验证为同步验证。

二参考资料本文献参考了以下标准和指南:1.中华人民共和国药典(2023版)2.GMP(2023年修订版)3.药品GMP指南4.药品生产验证指南(2023版)三验证准备1 验证人员及职责1.1 各部门的验证职责质量负责人:批准验证方案、验证报告。

生产负责人:审核验证方案、验证报告。

生产运营部职责:审核验证方案、验证报告。

提供公用系统保证。

提供设备维修保证。

针对不一致项界定解决办法。

负责测量仪器的校验,并提供校验证书。

生产车间职责:起草、审核验证方案、验证报告。

组织实行验证方案。

收集相关数据,编写相关的验证报告。

对参与验证的人员完毕必需的的培训。

指定操作人员,对生产设备进行操作,清洁和维护保养。

拟定最终的SOP。

质量管理部职责:负责审核验证方案。

负责监督严格按照验证方案及所依据文献规定方法和标准实行验证。

负责对验证过程中户县的偏差和变更评价和解决。

维护所有受控的文献符合法规。

负责制定相关的质量标准、检查规程和取样程序。

负责相关的取样及校验,并依据检查结果出具检查报告单。

审核验证结果、最终验证报告保证所有验收标准均得到满足。

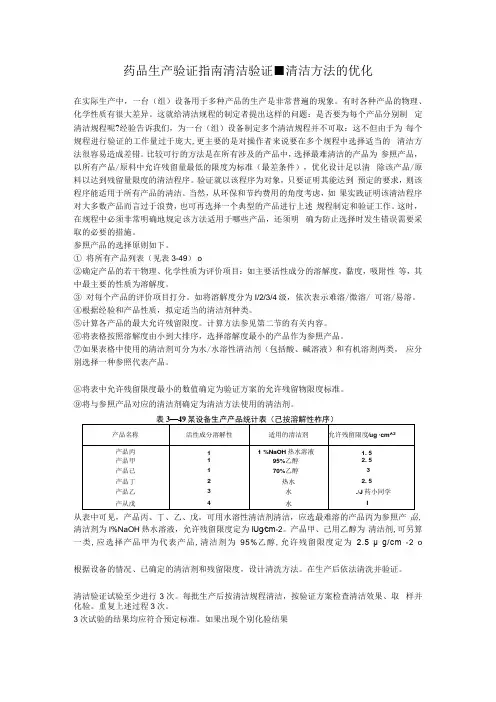

药品生产验证指南清洁验证■清洁方法的优化在实际生产中,一台(组)设备用于多种产品的生产是非常普遍的现象。

有时各种产品的物理、化学性质有很大差异。

这就给清洁规程的制定者提出这样的问题:是否要为每个产品分别制定清洁规程呢?经验告诉我们,为一台(组)设备制定多个清洁规程并不可取:这不但由于为每个规程进行验证的工作量过于庞大,更主要的是对操作者来说要在多个规程中选择适当的清洁方法很容易造成差错。

比较可行的方法是在所有涉及的产品中,选择最难清洁的产品为参照产品,以所有产品/原料中允许残留量最低的限度为标准(最差条件),优化设计足以清除该产品/原料以达到残留量限度的清洁程序。

验证就以该程序为对象,只要证明其能达到预定的要求,则该程序能适用于所有产品的清洁。

当然,从环保和节约费用的角度考虑,如果实践证明该清洁程序对大多数产品而言过于浪费,也可再选择一个典型的产品进行上述规程制定和验证工作。

这时,在规程中必须非常明确地规定该方法适用于哪些产品,还须明确为防止选择时发生错误需要采取的必要的措施。

参照产品的选择原则如下。

① 将所有产品列表(见表3-49) o②确定产品的若干物理、化学性质为评价项目:如主要活性成分的溶解度,黏度,吸附性等,其中最主要的性质为溶解度。

③ 对每个产品的评价项目打分。

如将溶解度分为I/2/3/4级,依次表示难溶/微溶/ 可溶/易溶。

④根据经验和产品性质,拟定适当的清洁剂种类。

⑤计算各产品的最大允许残留限度。

计算方法参见第二节的有关内容。

⑥将表格按照溶解度由小到大排序,选择溶解度最小的产品作为参照产品。

⑦如果表格中使用的清洁剂可分为水/水溶性清洁剂(包括酸、碱溶液)和有机溶剂两类,应分别选择一种参照代表产品。

⑧将表中允许残留限度最小的数值确定为验证方案的允许残留物限度标准。

⑨将与参照产品对应的清洁剂确定为清洁方法使用的清洁剂。

从表中可见,产品丙、丁、乙、戊,可用水溶性清洁剂清洁,应选最难溶的产品丙为参照产品,清洁剂为l%NaOH热水溶液,允许残留限度定为lUg∕cm-2。

原料药工厂中清洁验证指南May 2014Table of Contents1.0 FOREWORD 前言本指南文件的原版本现已由APIC清洁验证工作组代表CEFIC的APIC委员会进行了更新..The Task Force members are:- 以下是工作组的成员Annick Bonneure; APIC; BelgiumTom Buggy; DSM Sinochem Pharmaceuticals; The NetherlandsPaul Clingan; MacFarlan Smith; UKAnke Grootaert; Janssen Pharmaceutica; BelgiumPeter Mungenast; Merck KGaA; Germany.Luisa Paulo; Hovione FarmaCiencia SA; PortugalFilip Quintiens; Genzyme; BelgiumClaude Vandenbossche; Ajinomoto Omnichem; BelgiumJos van der Ven; Aspen Oss B.V.; The NetherlandsStefan Wienken; BASF; Germany.With support and review from:- 以下为提供支持和进行审核的人员Pieter van der Hoeven; APIC; BelgiumAnthony Storey; Pfizer; U.K.Rainer Fendt; BASF; Germany.原料药生产工厂的清洁验证一直是法规人员、公司和客户等关注的问题..原料药生产企业应将清洁验证与有效的质量体系相结合;由质量风险管理来支持;了解与清洁验证相关的患者风险;评估其影响;并在必要时降低风险..重要的是;不能将对制剂生产企业的要求直接用于原料药生产商;而不考虑在此阶段所用生产工艺的差异..例如;与制剂生产相比;化学生产可以接受较高的残留限度;因为技术原因;化学生产所带入后续产品的残留风险会低很多..本文件反映了APIC成员公司之间关于如何满足清洁验证的要求及作为日常操作来实施的讨论结果..另外;APIC将本指南与“ISPE基于风险的药品生产指南”保持一致;遵守“ICH Q9质量风险管理”中的“质量风险管理流程”..目前推荐公司使用“可接受日暴露水平”标准来决定是否专用设施需要界定原料药“最大可接受残留MACO”;特别是针对多用途设备..放入了一个新章节;对“清洁工艺的控制”中要考虑的因素进行了定义;以管理与潜在化学和微生物污染有关的风险..也推荐企业将“PDA第29号技术报告----清洁验证中应考虑的问题”作为有用的指南文件进行参考..以下问题在PDA文件中进行了讨论:清洁工艺CIP/COP:设计和确认—残留类型、设定可接受标准、取样和分析方法—维护验证状态:关键参数测量、工艺警示、变更控制、趋势&监控、培训和周期性评审—文件记录2.0 Objective 目的本文件的目的是帮助公司制订清洁验证程序;不能作为是一个技术标准;只应该作为内部讨论的出发点..本文包括了成员公司如何处理其特殊领域的例子;以及在实施清洁验证时提出的问题点..3.0 Scope 范围本指南文件包括6个方面l 可接受标准l 清洁水平l 清洁工艺的控制l 分类法和最差情况分级l 残留量的检测l 清洁验证方案最后是一些常见问题及回答;对一些与清洁验证有关的特殊情况给予指导..4.0 Acceptance Criteria 可接受标准4.1. Introduction 概述公司在验证时要证明各设备日常所用的清洁程序能将带入下一产品的潜在残留限制在一个可以接受的水平..所建立的限度必须进行科学合理的计算..本部分提供实用的指南;指导如何计算这些可接受标准..公司对各案进行各案评估是非常重要的..有时还需要考虑产品从哪步开始混入设备中..如果可以获得可接受日暴露ADE值;最好依据其计算可接受标准..可接受日暴露限度定义的是患者终身每天暴露于该浓度;但对健康的不良影响仍处于可接受风险水平..原料药和中间体的ADE一般由企业的卫生学家和毒理学家来制订;他们会审核各种可以获得的毒性和临床数据来设定限度..计算的合理性要进行记录..在很多情况下;会由行业卫生学家和毒理学家对原料药、中间体和工业级化学品的职业暴露限度OEL值进行界定;这时应使用OEL数据来制订限制措施;例如;操作人员在操作化学物质时需要受到充分保护..OEL数据也可以用于计算设备清洁的ADE值..在特定情况下;如果药性或毒性数据有限;例如;化学物质、原料、中间体或处于早期临床试验的原料药;其清洁限度可以基于临床剂量、半数致死量或一般清洁限度来计算..在这种情形下;需要有毒理学家对其结构的致癌性、基因毒性和效价影响进行评估..设备清洁的可接受标准应依据干燥状态下目视清洁及分析限度..在制剂生产中;设备表面残留会100%被带入下一产品;而在原料药生产中;由于技术和化学生产原因;带入风险要低很多..因此;以下限度计算举例可以采用不同安全因子后用于适当的情形..应有一名具备设备和化学工艺知识;知晓所涉及化学品特性;如溶解度的化学家对特定情形下应使用的安全系统进行评估..4.2. Methods of Calculating Acceptance Criteria 计算可接受标准的方法4.2.1 Acceptance criteria using health-based data 采用健康基础数据的可接受标准在可以获得可接受日暴露水平ADE值时;最大允许残留MACO应基于ADE计算..MACO计算的原则是基于ADE值;计算你允许从你的上一个产品带入下一个产品中的残留量.. Procedure 程序根据以下公式计算ADE值;将结果用于MACO值的计算:NOAEL × BWMACO =UFc × MF × PK根据以下公式从ADE值计算MACO值:ADE previous × MBSnextMACO =TDDnextADE上一产品× MBS下一产品MACO =TDD下一产品EMA/CHMP/CVMP/SWP/19430/2012草案中引用了允许日暴露PDE值..PDE采用了无可见影响水平NOEL代替无可见不良反应水平NOAEL用于ADE的计算..PDE值也可以用于代替ADE值来计算MACO值..可以选择最差情况方案来替代对每个可能的产品更换情况下的残留计算..这时;可以选择活性最强的原料药ADE最低作为上一产品;选择批量TDD比值MBS/TDD比值最小的原料药作为后续产品..If OEL data is available; the ADE can be derived from the OEL.如果可以获得OEL值;则可以从OEL值计算ADE值..基于日治疗剂量的可接受标准如果可以获得有限毒性数据和日治疗剂量TDD值;可以采用本计算方式..它可以用在原料药生产工艺A更换到原料药生产工艺B..Procedure 程序根据以下公式建立允许最大残留MACO值:TDD previous × MBSnextMACO =SF × TDDnextTDD上一产品× MBS下一产品MACO =SF × TDD下一产品基于半致死量的可接受标准如果没办法获得其它数据例如;ADE、OEL、TDD等值;只能获得半数致死量数据例如化学物质、中间体、清洁剂……;MACO可以基于半数致死量数据来计算..Procedure 程序根据以下公式;计算NOEL值无可见影响水平;用于建立MACO值参见第53页的3部分;供参考LD50× BWNOEL =2000From the NOEL number a MACO can be calculated according to:从NOEL值;用以下公式计算MACO值:MACO =NOELprevious ×MBSnext SFnext × TDD nextMACO =NOEL上一产品× MBS下一产品SF下一产品× TDD 下一产品安全系数SF根据摄入途径不同而不同见下..一般系数200用于口服剂型原料药生产.. Safety factors: 安全系数Topicals 10 – 100 局部给药Oral products 100 – 1000 口服给药Parenterals 1000 – 10 000 注射给药4.2.4 General Limit as acceptance criteria 可接受标准的一般限度如果MACO计算结果太高;不能接受;或者与带入数字不相关;或中间体毒性数据未知;则适用通用限度方法..公司可以选择例如一个最高限度作为原则..通用限度一般设定为一种污染物质在后续批次中最大浓度上限MAXCONC..Procedure 程序利用以下公式;基于一个通用限度建立MACO限度;ppm为单位..MACOppm = MAXCONC x MBS例如;对于通用限度为100ppm:MACO = 最小批量MBS的0.01%;对于通用限度为10ppm:MACO = 最小批量MBS的0.001%..注:ICH杂质文件Q3指出;在被测试的产品中;单个未知杂质可以达0.1%;总未知杂质可以达到0.5%..根据各公司所生产产品的属性不同例如;毒性、药物活性等;从上一产品带入下一产品中的污染物质最大浓度通用上限通常设定为5-500ppm原料药中100ppm是很常见的..毒性关注阈值TTC概念可以应用于没有临床例如早期研发阶段或毒性数据的中间体或原料药..这个概念将数据有限或没有数据的产品分为3个类别l 可能致癌的产品l 可能具有效价或高毒性的产品l 可能致癌、具有效价或高毒性的产品对应此三类所推荐的ADE值分别为1、10和100μg/天..在没有临床或毒性数据例如研发早期时;计算中间体或API的ADE还有另一个办法;就是基于下一产品的暴露时长..可以将CHMP指南“基因毒性杂质”参见EMEA/CHMP/SWP/431994/2007限度值可以用于ADE计算..注:如果你决定采用清洁水平概念参见第5部分;则对于不同水平可以采用不同的安全系数ppm限度..特别是如果被清洁的产品是在同一条合成链中;且其限度包括在原料药的质量标准中;则残留水平较高确认过的时也是可以接受的..4.2.5 Swab Limits 擦拭限度如果假定所有表面上残留的分布是均匀的;可以给擦拭样品设定一个推荐值..可以根据例如ADE值、NOEL或TDD见上设定一批到另一批的最大允许残留值..如果知道直接接触产品的总面积;则可以根据公式计算单位面积上的污染目标值;该值可以在制订方法验证方案和检测限值时参考..MACOμgμg/dm2 =Total surface dm2MACOμg公式目标值μg/dm2 =总表面积 dm2也可以对同一设备和/或设备链不同的表面使用不同的擦拭限度..如果设备被分为几个部分;对可以针对设备链不同部分采用不同的擦拭限度..如果一个部件的结果超出了目标值;整个设备链的残留值仍可能是在MACO的限度以内..这时;可以按公式见下计算残留量..在设备确认和清洁验证中;可以确定哪个部件是难以清洁的..其实可以采用上述的方法来将难以清洁的部件分开来;而不需要采用最难清洁的部件作为最差擦拭情况的限度用于整个设备链..要注意不同材质表面例如;不锈钢、搪玻璃、聚四氟乙烯可能有不同的擦拭回收率..在这种情况下;如果把设备链划分为几个部分;将结果在一份表或类别中合并可能会比较好..合计数量应低于MACO值;单个擦拭结果不应超过在清洁验证/设备确认中所设立的最大高期望值..在使用擦拭方法测定残留量时;要进行回收率研究和方法验证..Equation 公式CO μg = ΣAidm2 × miμg/dm2对擦拭限度设定可接受标准以下可接受标准适用于各测试项目:单个设备清洁结果应不超过最大可接受残留量..总设备链的MACO不得超过..在制订可接受限度时;要考虑在相关设备中可能生产的所有后续产品..建议画出矩阵图;在其中对所有情况下的限度进行计算;然后针对在该设备中生产的每个产品分别制订可接受标准;也可以对所产品选择最差情况下的可接受标准..结果评估在对所有表面取样后;对样品进行分析;将结果与可接受标准进行比较..公司可以发现采用MACO来评估会比较容易..但是;还是建议对于擦拭限制订一个原则;主要是因为擦拭样品分析方法的验证是在一定的浓度范围内进行的..另一个原因是有一些部件的污染可能会比较严重;没有理由让一些部件清洁的非常彻底而让另一些部件很脏..因此;应同时设定MACO限度和擦拭限度..淋洗限度设备清洁后的残留量也可以采用淋洗样来检测..在设备确认时;应该识别出设备中所有可以被淋洗溶剂淋到的部件..在最后清洁最后淋洗结束后;设备状态应评估为“清洁”方可取样..有时;需要对烘干设备以便进行适当的评估..之后;对设备进行淋洗;取样淋洗样..应制订书面程序描述淋洗和取样操作;以保证其可重复性和可比较性重复次数、温度、体积等..在清洁验证时应对淋洗用溶剂作出选择;选择时应考虑污染物的溶解度;以及淋洗用溶剂与污染物之间的反应活性皂化反应、水解反应等..淋洗方法要进行验证..如果采了最差情形方法;可以假定设备中的残留量与对淋洗样品的检测结果相等..这个假设可以通过对一个设备部件上淋洗前后残留物急剧减少来支撑..通常根据上述所列的方法;针对各个产品更换的情况计算MACO..采用以下公式;可以计算出单个可接受标准:目标值 = MACO/淋洗溶剂体积对于一定的取样体积例如1升;采用适当的分析方法测定样品中的残留量;根据以下公式计算整个设备中的残留量:M = VC-Cb要求:M < 目标值要求是M < 目标值..那天要时;样品在检测前可以浓缩..选择擦拭样品还是淋洗样品通常取决于设备的类型..擦拭取样点应在设备验证和清洁验证中确定难以清洁点;最好还要易于操作;例如接受人孔处..如果要取样的地方很难采用擦拭取样;可以采用淋洗取样..淋洗取样的优点是设备的整个表面都能被取样测试污染程度..淋洗取样时;要考虑表面润湿测试;该测试应在设备确认期间完成..鉴于此;用于粉碎、混合、过滤等的设备一般采用擦拭取样;而反应釜系统一般采用淋洗取样..4.2.7 Rationale for the use of different limits in pharmaceutical and chemical production 在药品和化学生产中使用不同限度的合理性在药品生产中;设备表面残留可能会100%被带入下一产品..与之不同的是;在原料药生产中;由于技术和化学生产原因;残留带入风险要低很多..因此;与药品生产相比;在化学生产中采用较高的残留限度是可以接受的..例如;化学工艺步骤经常包括溶出、提取和过滤;这些步骤可能会显着降低上一产品和清洁操作所残留的东西..如果采用ADEL值计算MACO;则可以使用5-10的安全系数;或者采用上述部分中界定的中等标准..在所有情况下;所有的限度均应由具备资质的化学家进行论证..他应该具备关于设备和化学工艺的知识;遵守质量风险管理原则..所制订的限度应由操作和质量保证经理批准..以下例子说明了在化学生产设备中;其残留的带入风险比药品生产设备要低很多..假定常用标准ADE;1000分之一剂量;LD50 NOEL/ADI安全系数100-1000;10ppm代表药品生产理想状态;被认为是足够安全的;这时原料药生产中的限度计算必须反映化学原料药生产与药品生产工艺的不同;使得可以进行风险分析比较..Pharmaceutical production; Chemical production physical process 药品生产、化学生产的物理处理在药品生产中;清洁后残留保存在设备表面;在下一个生产循环中;如果这些残留不再停留在设备表面;则会分布在原料药和辅料的混合物中..最差情况是这些残留100%地被带入下一产品的第一个批次..Chemical production/processing 化学生产/工艺在化学生产中;考虑到工艺运行的方式;以及技术问题;残留物被100%地从设备表面带入下一产品中的情形不太可能发生..残留在设备里的东西;在下一生产循环中;会被带入溶剂和原料所组成的混合反应液中..在大多数情况下;所有溶液中的残留都会与溶剂一起被从工艺中去除;不溶性残留会被物理分离工艺例如过滤减少;因此;可能被带到最终产品中的残留会很低..在多步化学合成的最后一步;一般是原料药选择性精制例如;通过结晶方式..在精制过程中;污染物被从工艺中去除;不溶性残留被物理分离所去除..在经过这些化学工艺后;原来那些由离析物、试剂和溶剂所组成的混合反应液只剩下一些原来物质的片断;在最后成为原料药..译者:第一句有一个半括号;原文如此还要注意的一点是;在后续的药品生产过程中;原料药通过加入辅料被进一步稀释了.. Conclusion: 结论假定我们并无意将比药品生产更严格的标尺强加给原料药生产;而只是要将它们保持大致相同;则从逻辑上得到的结论就是在化学生产中的限度应该设定得比药品生产中的限度要高..基于此理论;相比于已建立的药品生产限度;对原料药生产采用5-10的安全系数既貌似合理;从药品风险角度来说;也是可以接受的..Chemical production “physical processes” drying; mixing; filling; ... 化学生产的“物理处理”干燥、混合、充填……用于最终物理处理;如干燥、混合或磨粉;的设备仪器;可以与之前的合成设备一起使用;通常是单独使用..在原料药单独的物理最终处理过程中;与之前提到的化学过程相比;其污染物不会减少..因此;我们推荐在这种情况下;应采用制剂产品中常用的计算方法ADE、千分之一剂量、半数致死量、NOEL/ADE和安全系统 100-1000、10ppm..带入最终原料药的残留量限度应与之前各部分所计算的相同..ANNEX 1: Examples of MACO calculations.附录1:MACO计算的例子例1:ADE计算A产品NOAEL70kg人类口服剂量为100mg/天; 用于计算ADE的不确定因子UFS为3从急性剂量到亚慢性/慢性给药外推得到;UFH为8.13根据PK动力学组成为2.54和PD为3.2动力学组成所得的内在个体变化..MF为10从“一般健康”人群外推至易感人群..产品B为口服产品PK = 1.ADE =100mg/day= 410μg/day 3×8.13×10×1Result: ADE oral is 410 μg/day结果:口服ADE值为410μg/天如果产品B是一个注射产品;PK值为62.5基于人体注射后的口服生物利用度研究ADE =100mg/day= 6.6μg/day 3×8.13×10×62.5Result: ADEparenteral is 6.6 μg/day 结果:注射ADE值为6.6μg/天Example 2: ADE calculation 例2:ADE计算ADE =1mg/kg day× 70kg= 231μg/day 3×10×10×1Result: ADEoral is 231μg/day.结果:口服ADE值为231μg/天..例3:根据可接受日暴露值计算可接受标准产品A要被清洁;其ADE值为2mg;批量为200kg..下一产品B标准日剂量为250mg;批量为50kg..计算A在B中的允许最大残留量..MACO =0.002mg× 50 000 000 mg= 400mg250 mgResult: MACO is 0.4g 400mg.结果:允许最大残留值为0.4g400mg..例4:根据日治疗剂量计算可接受标准产品A要被清洁;其标准日剂量为10mg;批量为200kg..下一产品B标准日剂量为250mg;批量为50kg..A和B都是口服摄入;安全系数SF设定为1000..计算A在B中的最大允许残留量MACO..MACO =10mg× 50 000 000 mg= 2000mg 1000 × 250 mgResult: MACO is 2g 2000mg.结果:允许最大残留值为2g2000mg..5.0 Levels of Cleaning 清洁级别5.1 Introduction 介绍原料药的生产工艺一般由不同化学品经过反应和纯化步骤;再经过一些物理变化组成..一般来说;较早的步骤会经进进一步处理和纯化;因此上一产品潜在的残留会被清除掉..为保证下一原料药被上一产品污染水平可接受;所需进行的清洁程度取决于清洁所针对的工艺步骤;以及在同一设备链中生产的下一产品..原料药和相关的中间体一般会在多用途设备中生产;频繁的更换产品会导致大量的清洁操作..为了将清洁工作量降至最小;在不影响原料药的安全性的前提下;可以考虑使用不同的清洁级别来应对与可能的残留相关的不同风险水平..5.2 Cleaning levels 清洁级别在商业化产品生产中;推荐使用至少3个清洁水平..以下表格中列出了该方法;但值得一提的是;根据各公司的工艺特性和要求;可能需要增加更多水平..不管怎样;要始终基于风险评估;考虑上一次品和下一产品的特性;如溶解度、回收率研究、残留特性、工艺步骤等来做决定..下图列出了在一个多用途原料药工厂;针对典型的产品更换情况如何建立3个水平的通用方法..图1:典型的更换产品情况建立图1中所示的清洁级别的依据是在一般情况下;随着合成步骤越来越接近原料药成品;清洁的彻底程度会增加;上一产品在下一产品中允许残留量会减少;由于较前面的步骤会经历进一步工艺过程和/或精制;因此潜在的残留物会被后续的工艺过程降低..物理操作;例如粉料处理如干燥、过筛或粉碎;很显然不会降低潜在残留量..在风险评估过程中;要考虑残留物可能会引起下一产品质量或安全性变差;最终对产品消费者产生不利的影响..图1显示了几种可能的设备使用模式..典型的原料药生产工艺由不同化学反应和精制步骤组成;之后再进行物理变更;因此一般可以由产品A或B的生产顺序来表示..这种情况下;可以作为0级;因为上一产品是后续生产步骤的起始物料;后续产品所使用的分析方法一般适用于检测上一产品;上一产品实际上包括在杂质谱中;并设定了限度..2 同一合成链不同步骤之间一般来说;如果序列中的后续产品接近于原料药成品步骤;则对原料药产生的潜在污染水平会比较高..因此;从合成路线中较早步骤到较后步骤;其预期水平如图1所示..在例中;生产完“A-2”后;再生产“原料药成品A”;如果“A-2”在“原料药成品A”质量标准中并未作为杂质列明;或者“A-2”为毒性物质;则可以选择水平为2级..如果“A-2”作为杂质列明;或在工艺中被清除;或该物质对人体无害;则选择水平为1级是可以接受的..3 Between batches of different product lines 不同产品线所生产批次之间所要求的清洁水平取决于生产的步骤..如果后续产品在原料药工艺路线中为较早的步骤;一般来说相对于中间或最终步骤来说其要求水平更低..分级的层次在图1列出;但对每种可能的产品更换情况应进行单独的风险评估;以决定适用哪个水平..风险评估应说明以下情况:l 清洁难易程度l 上一产品的毒性/药物活性;其副产物和降解产物l 下一产品的最大日剂量l 微生物滋长l 下一产品的批量l 溶解度、经验、上一产品清除难度l 化学相互反应l 要评估和确定生产周期的长度;作为风险评估的一部分要考虑所有可能的情况;以及法规是否要求对其清除..可以对相似的情形划分为同一组;采用分类法的概念进行分类;代替对各清洁情形所进行的研究参见第7部分..5.3 Cleaning Verification/validation 清洁确认/验证清洁状态和清洁程序的验证要根据预定的可接受标准进行验收..5.3.1 Cleaning verification 清洁确认清洁确认可以按以下方式进行:l 目视检查或l 目视检查以及分析确认例如;擦拭和/或淋洗Visual inspection: 目视检查在对设备进行清洁后;应干燥以便目视检查;这时应目视无残留..应使用已知最好的能力进行目视检查..在目视检查中;要考虑以下情况:l 部件表面褪色、磨损或破损l 固体残留对于最终过滤后所用的设备;残留要通过粗滤介质例如;无纺布进行最终冲洗进行评估目视检查一般适用于0级;这时不需要进行清洁验证..Analytical verification 分析确认要采用科学合理的方法进行检测验收..除药典方法外参见8.2;分析方法在用于清洁验证前;应进行验证参见5.3.2..5.3.2 Cleaning validation 清洁验证清洁验证涉及产品和清洁工艺的一系列阶段:清洁工艺设计、清洁工艺确认和持续清洁工艺确认..在方案中应确定要实施的工作细节和可接受标准..清洁程序可以针对各设备单独制订;也可以针对一套设备制订..清洁程序的内容应详细;以减少操作人员的不确定性参见7.3..要制订验证活动的策略;并在实施时加以考虑..验证包括连续至少3次成功实施清洁程序;并符合制订的可接受标准..除非清楚地识别出失败的原因与清洁工艺或清洁程序不相关;否则验证实施批次必须是连续的..根据各产品交替情况;可能需要一些时间来采用第三种工具来决定清洁验证参见第8章分类法和最差情形分级法..在这些情况下;同时需要采用经过验证的分析方法进行清洁确认..在此阶段;分析方法需要进行验证;且在可接受标准水平应该可以定量..检测限必须低于或等同于可接受标准水平..必须对空白进行评估;以保证对分析物的回收率没有严重的干扰..在专用设施中;清洁程序的验证一般是不需要的;但应进行风险评估;以保证没有会对产品质量有负面影响的降解的可能性;或微生物污染..对于专用和多功能设施;均要验证需验证的清洁程序的频率;评估与潜在降解和微生物污染有关的风险..清洁验证还在确认在脏的情况下可放置的时长DHT..一旦放置时间超过了DHT;则需要进行分析确认..延长DHT应通过变更控制程序来处理..清洁工艺设计清洁工艺设计目的是设计、研发和了解清洁工艺的残留;建立清洁工艺的控制策略..在此阶段的主要活动是评估残留物中的化学和物理特性;评估最难清洁的残留物;评估残留物的溶解度和稳定性..清洁工艺确认。

目的:1 生产过程中,由于存在产品的残留,容易对下次生产的产品造成污染,影响产品质量。

这种污染主要来自于对设备清洁不彻底,极易造成微量污染。

因此需要在连续生产一段时间后及换品种时,制定切实可行的设备清洁操作程序并按该程序进行清洁,设备上的残留物(可见的与不可见的,包括前一批次或前一品种的残留物及清洗过程中的残留溶剂)达到了规定的清洁限度要求,不会对将生产的产品造成交叉污染,以保证产品的质量。

2 为再验证提供数据资料。

范围:工程设备部负责验证过程中设备的正常运行,对设备和设备系统的取样和操作提供帮助。

人力资源部负责对验证相关人员组织培训。

生技部负责指派生产人员按对应设备相应的设备清洁操作规程,对设备进行清洁,确保清洁操作满足规范要求,为验证操作及取样提供帮助。

质量部负责组织起草验证方案并组织相关部门、人员实施验证。

内容:1、验证实施小组成员2.1生产过程中,待生产完后,设备中残留的物料为,残留的物料有可能对下批产品产生影响。

因此,在生产完以后按清洁操作规程对设备进行大清洁,清洁后组织实施验证,以确保清洁规程能确实有效的对釜内残留的物料进行清除。

板框压滤机:图二 板框压滤机清洗关键点示意图三足离心机:三足离心机清洗关键点示意图振动筛:②出料口周转桶:3.2.2 可接受标准3.2.2.1 化学残留可接受限度:1/1000生产的组小批量为500kg,最大允许残留量为:1/1000 ×500kg = 500g擦拭法取样残留限度:根据计算结果,最大允许残留量为500g,各个产品的内表面积一定,按产品平均分配到各个设备表面,其残留限量为:擦拭测试:擦拭面积以10㎝×10㎝的区域计按工艺要求,的最小批产量为500㎏,其可接受残留限度1/1000为500g,生产中物料接触设备的总面积为98m2,按500g残留产品平均分配到各个设备表面,其残留限量为:a.擦拭测试:擦拭面积以10㎝×10㎝的区域计500g×1000残留限量A=―――――――――×100㎝2×10%(保险系数)×70%(取样回收率) 98m2×10000=3.57㎎/100㎝2对棉签溶出液照紫外可见分光光度法,在257nm波长处检测吸光度(磺胺甲恶唑在3%的氢氧化钠溶液中在257nm处有最大吸收),按吸光度计算出残留浓度。

一引言1概述贝诺酯合成车间生产设备均为专用型设备,专门用于单一品种、同一规格原料药的生产,各类型设备均制定有详细、完善的设备清洁规程和清洁记录,在生产工艺过程中与成品质量关系密切的清洗过程包括:氯化反应罐、酯化反应罐、离心机、板框压滤机、脱碳过滤系统、精制结晶罐、洁净区离心机、干燥箱、粉碎机、二维混合机等设备的清洗。

同时,对洁净区的清洁进行验证,确认洁净厂房的清洁效果。

本验证即针对以上关键环节的清洁规程和清洁效果进行清洁验证。

2目的通过对反应罐、离心机、脱碳过滤系统、精制结晶罐、洁净区离心机、气流干燥、气流粉碎等设备清洗过程的检查和监测,证明已经制定的设备清洁规程切实可行,能够达到保证药品质量的目标,文件资料符合GMP勺管理要求,并为设备清洁规程的进一步修改和完善提供资料和依据。

3验证类别本次验证为同步验证。

二参考资料本文件参考了以下标准和指南:1.中华人民共和国药典(2010版)2.GMP(2010年修订版)3.药品GMP旨南4.药品生产验证指南(2003版)三验证准备1 验证人员及职责1.1 各部门的验证职责质量负责人:批准验证方案、验证报告。

生产负责人:审核验证方案、验证报告。

生产运营部职责:审核验证方案、验证报告。

提供公用系统保证。

提供设备维修保证。

针对不一致项界定解决办法。

负责测量仪器的校验,并提供校验证书。

生产车间职责:起草、审核验证方案、验证报告。

组织实施验证方案。

收集相关数据,编写相关的验证报告。

对参与验证的人员完成必需的的培训。

旨定操作人员,对生产设备进行操作,清洁和维护保养。

确定最终的SOP。

质量管理部职责:负责审核验证方案。

负责监督严格按照验证方案及所依据文件规定方法和标准实施验证。

负责对验证过程中户县的偏差和变更评价和处理。

维护全部受控的文件符合法规。

负责制定相关的质量标准、检验规程和取样程序。

负责相关的取样及校验,并依据检验结果出具检验报告单。

审核验证结果、最终验证报告确保全部验收标准均得到满足。

原料药工厂中清洁验证指南May 2014Table of Contents1.0 FOREWORD前言2.0 OBJECTIVE目的3.0 SCOPE范围4.0 ACCEPTANCE CRITERIA可接受标准4.1 Introduction介绍4.2 Methods of Calculating Acceptance Criteria可接受标准的计算方法4.2.1. Acceptance criteria using health-based data使用基于健康数据的可接受标准4.2.2 Acceptance criteria based on Therapeutic Daily Dose基于日治疗剂量的可接受标准4.2.3. Acceptance criteria based on LD50基于半数致死量的可接受标准4.2.4 General Limit as acceptance criteria作为可接受标准的通用限度4.2.5 Swab Limits擦拭限度4.2.6 Rinse Limits淋洗限度4.2.7 Rationale for the use of different limits in pharmaceutical and chemical production在药品和化学生产中使用不同限度的合理性5.0 LEVELS OF CLEANING清洁级别5.1 Introduction介绍5.2 Cleaning Levels清洁级别5.3 Cleaning Verification/Validation清洁验收/验证6.0 CONTROL OF CLEANING PROCESS清洁过程的控制7.0 BRACKETING AND WORST CASE RATING分类法和最差情况分级法7.1 Introduction介绍7.2 Bracketing Procedure分类法程序7.3 Cleaning Procedures清洁程序7.4 Worst Case Rating最差情况分级8.0 DETERMINATION OF THE AMOUNT OF RESIDUE残留量检测8.1 Introduction介绍8.2 Validation Requirements验证要求8.3 Sampling Methods取样方法8.4 Analytical Methods分析方法9.0 CLEANING VALIDATION PROTOCOL清洁验证方案9.1 Background背景9.2 Purpose目的9.3 Scope范围9.4 Responsibility职责9.5 Sampling Procedure取样程序9.6 Testing procedure分析方法9.7 Acceptance criteria可接受标准9.8 Deviations偏差9.9 Revalidation再验证10.0 VALIDATION QUESTIONS验证问题11.0 REFERENCES参考文献12.0 GLOSSARY词汇13.0 COPYRIGHT AND DISCLAIMER版本及声明1.0 FOREWORD 前言本指南文件的原版本现已由APIC清洁验证工作组代表CEFIC的APIC委员会进行了更新。

目录1.概述2.验证目的3.适用范围4.职责5.验证内容5.1 相关文件5.2 清洁方法描述5.3 验证方法5.4 异常情况及偏差处理5.5 验证结论与评定6.附件表1 清洁记录表2 取样记录表3 实验记录表4 回收率实验记录表5 异常情况及偏差处理记录1.概述本公司生产的产品以片剂、颗粒剂为主,属于非无菌固体口服制剂,提取工艺基本相同,均为水提取,仅投料、加水量有区别,清洁方式相同,对提取工序的设备(提取罐1套,静止罐2套)进行清洁验证。

2. 验证目的通过对提取操作的验证,确认提取各岗位的清洁规程适用性,证明在生产过程中按清洁规程可以有效的控制微生物的污染,可以控制不同批次的交叉污染,确保产品的质量稳定性和均一性。

验证过程应严格按照本方案规定的内容进行,若因特殊原因需变更时,应填写验证方案变更申请及批准书,报验证领导小组批准。

3.适用范围本验证方案适用于XXXXXXXXXX有限公司提取工序的清洁验证。

4. 职责验证小组成员、姓名、职责如下验证领导小组成员、姓名、职责如下5. 验证内容5.1 相关文件5.2清洁方法描述5.2.1 打开出渣门.5.2.2 用饮用水清洁提取设备,通过高压水枪冲洗投料仓及出渣门.5.2.3 将提取储液罐进液阀关闭,打开输液管与排污管的连接阀,开启循环泵的饮用水阀门,用清水清洗输液管路。

,阀门连续打开关闭10次,清洗阀门;各支管、排污管阀门打开1分钟,进行清洗。

5.2.5 用清洁专用抹布蘸饮用水擦拭设备、管道外壁污痕.5.2.6 填写清洁记录,记录见表15.3 验证方法5.3.1 验证方法选择选用棉签擦拭和饮用水冲洗,棉签擦拭法为清洁验证的常用方法,该方法可靠性强,简单易行。

饮用水冲洗和实际清洁操作相同,有代表性。

将两种方法相结合可以真实有效的反应清洁实际情况。

5.3.2 验证关键部位提取罐内壁,管路内径,过滤器内壁。

5.3.3 最难清洁部位的确定:1)A部位:提取罐内壁底部均为筛网,表面最粗糙,为不易清洗的地方。

清洁验证取样方法和检验方法验证方案一、目的:通过对清洁验证取样方法(棉签取样法)的回收率试验,来验证该取样方法的回收率和重现性,及检验方法的线性、精密度(RSD)。

二、范围:适用于本公司设备清洁验证的取样和检验方法。

三、责任人:验证小组取样人员、检验人员。

四、内容:1.概述制药企业生产设备、生产场所、用具等需清洁,清洁后残留物限度经检验应符合要求,检验残留物的限度有两种方法:一是最终淋洗水取样;二是棉签擦拭取样,本公司目前所有设备均采用的是棉签擦拭取样方法。

棉签擦拭取样优点是能对最难清洁部位直接取样,通过考察有代表性的最难清洁部位的残留物限度评价生产设备的清洁状况。

但取样方法需验证其可行性(回收率和重现性),因此须通过取样方法验证确定清洁验证取样方法的有效性,及检验方法的线性、精密度(RSD)。

2.验证目的本验证是通过对清洗消毒后,棉签擦拭取样方法的回收率试验,来验证、评价取样方法的可行性(回收率和重现性)、代表性和科学性,及检验方法的线性、精密度(RSD),为证明清洗方法有效性提供基本的取样和检验依据。

3.范围本次验证适合清洁验证取样方法(棉签擦拭法)和检验方法(高效液相色谱法)。

4.验证选取的参照物本次验证选用黄芩苷(C21H18O11)来做取样方法回收率试验和检验方法的线性、精密度(RSD)。

5.验证周期及验证进度安排验证由起草人和审核人提出完整的验证计划,经批准后实施,整个验证活动分两个阶段完成。

验证小组成员的培训:试验时间:6.验证小组成员及职责验证小组成员所在部门验证小组职务质量部QA负责本次验证的取样人员,监督本次验证过程的实施,异常情况汇报和处理。

质量部QA主管验证小组组长,验证方案及报告的起草,提供取样方法验证方案;负责本次验证方案的培训与指导。

质量部QC负责进行本次验证过程中的检验、数据记录、分析和报告。

质量部QC主管验证方案及报告的审核,提供检验方法验证方案;负责本次验证实施规程中的指导。

原料药工厂中清洁验证指南May 2014Table of Contents1.0 FOREWORD前言2.0 OBJECTIVE目的3.0 SCOPE范围4.0 ACCEPTANCE CRITERIA可接受标准4.1 Introduction介绍4.2 Methods of Calculating Acceptance Criteria可接受标准的计算方法使用基于健康数据的可接受标准4.2.2 Acceptance criteria based on Therapeutic DailyDose基于日治疗剂量的可接受标准基于半数致死量的可接受标准4.2.4 General Limit as acceptance criteria作为可接受标准的通用限度4.2.5 Swab Limits擦拭限度4.2.6 Rinse Limits淋洗限度4.2.7 Rationale for the use of different limits in pharmaceutical and chemical production在药品和化学生产中使用不同限度的合理性5.0 LEVELS OF CLEANING清洁级别5.1 Introduction介绍5.2 Cleaning Levels清洁级别5.3 Cleaning Verification/Validation清洁验收/验证6.0 CONTROL OF CLEANING PROCESS清洁过程的控制7.0 BRACKETING AND WORST CASE RATING分类法和最差情况分级法7.1 Introduction介绍7.2 Bracketing Procedure分类法程序7.3 Cleaning Procedures清洁程序7.4 Worst Case Rating最差情况分级8.0 DETERMINATION OF THE AMOUNT OF RESIDUE残留量检测8.1 Introduction介绍8.2 Validation Requirements验证要求8.3 Sampling Methods取样方法8.4 Analytical Methods分析方法9.0 CLEANING VALIDATION PROTOCOL清洁验证方案9.1 Background背景9.2 Purpose目的9.3 Scope范围9.4 Responsibility职责9.5 Sampling Procedure取样程序9.6 Testing procedure分析方法9.7 Acceptance criteria可接受标准9.8 Deviations偏差9.9 Revalidation再验证10.0 VALIDATION QUESTIONS验证问题11.0 REFERENCES参考文献12.0 GLOSSARY词汇13.0 COPYRIGHT AND DISCLAIMER版本及声明1.0 FOREWORD?前言本指南文件的原版本现已由APIC清洁验证工作组代表CEFIC的APIC委员会进行了更新。

原料药清洁验证方案目的:1 生产过程中,由于存在产品的残留,容易对下次生产的产品造成污染,影响产品质量。

这种污染主要来自于对设备清洁不彻底,极易造成微量污染。

因此需要在连续生产一段时间后及换品种时,制定切实可行的设备清洁操作程序并按该程序进行清洁,设备上的残留物(可见的与不可见的,包括前一批次或前一品种的残留物及清洗过程中的残留溶剂)达到了规定的清洁限度要求,不会对将生产的产品造成交叉污染,以保证产品的质量。

2 为再验证提供数据资料。

范围:责任:工程设备部负责验证过程中设备的正常运行,对设备和设备系统的取样和操作提供帮助。

人力资源部负责对验证相关人员组织培训。

生技部负责指派生产人员按对应设备相应的设备清洁操作规程,对设备进行清洁,确保清洁操作满足规范要求,为验证操作及取样提供帮助。

质量部负责组织起草验证方案并组织相关部门、人员实施验证。

内容:1、验证实施小组成员部门姓名备注2、验证计划2.1生产过程中,待生产完后,设备中残留的物料为,残留的物料有可能对下批产品产生影响。

因此,在生产完以后按清洁操作规程对设备进行大清洁,清洁后组织实施验证,以确保清洁规程能确实有效的对釜内残留的物料进行清除。

2.2验证时间:与生产时同步进行,记录连续三次大清洁检测结果3、验证内容:验证所需文件3.1.原料药清洁验证方案原料药清洁验证方案振动筛:2,按500g残留产品平均分配到各个设备表面,其中物料接触设备的总面积为98m 残留限量为:a.擦拭测试:擦拭面积以10㎝×10㎝的区域计500g×10002×10%(保险系数)×―――――――――×100㎝70%(取样回收=残留限量A2×98m10000率)2㎝/100=3.57㎎2/25ml=0.14mg/ml㎝/100残留限度定为:3.57㎎对棉签溶出液照紫外可见分光光度法,在257nm 波长处检测吸光度(磺胺甲恶处有最大吸收),按吸光度计算出残留浓度。

257nm 的氢氧化钠溶液中在3%唑在.原料药清洁验证方案b.清洗液测试:清洁结束后,向脱色釜中加入500L的溶液,搅拌0.5小时,压滤至中和釜、结晶釜通过离心机,转至干燥机、振动筛、周转桶,在各设备、器具的出口处收集洗淋溶液,检测限度,其残留限量为:500g×1000浓度限量B=――――――---―×10%(保险系数)=0.10㎎/ml500L×1000对于清洗液取样,照紫外可见分光光度法,在257nm波长处检测吸光度,按吸光度计算残留浓度。

3.2.2.2 微生物残留可接受标准:清洗的微生物验证和清洗的化学验证同步进行,菌落数≤50个/棉签3.2.2.3 按相应设备清洁操作规程进行清洁后,对设备表面残留物擦拭取样,然后样品进行残留物(紫外分光光度法)检测或微生物限度检查,将所得结果与可接受限度比较,若不高于可接受限度,则可证实清洁程序的有效性。

3.3 清洗剂的选择清洁规程中规定使用的清洁溶剂为纯化水,但从取样回收率考虑,在水中的溶解度很低,取样回收率达不到要求,而易溶于碱性溶液中,且精制过程中使用了碱性溶液,故清洁验证中清洁后取样用溶剂选为3%的氢氧化钠溶液。

精制过程中所用的材质为不锈钢。

因此,擦拭法回收率验证使用的模具为10 cm×10cm的不锈钢片。

3.4 清洁程序3.4.1按相应设备清洁操作规程进行清洁后。

3.4.2 干燥清洗结束后,反应釜通蒸汽烘干,其它设备用洁净抹布干抹布擦拭,自然晾干。

3.4.3 检查清洗结束后有QA负责检查,内容包括:3.4.3.1 清洗是否严格按照规定的清洁规程进行清洁,并检查其清洁记录。

3.4.3.2 设备清洗后是否有“已清洁”的状态标志。

3.4.3.4 检查完成后,在清洗检查记录上签名认可。

3.5 取样及检测方法3.5.1 取样方法3.5.1.1 淋洗法取样:根据设备本身的特点及取样方法的特性,对反应釜等不易的溶液淋洗设备500L于采用擦拭法的设备采用淋洗法取样,待设备清洁结束后,取.原料药清洁验证方案内部,重点淋洗上述关键的验证部位。

于设备下端,接淋洗水样,置于样品瓶中。

及时贴上标签,标明取样人和取样日期。

取样结束,用纯化水将设备内部冲洗干净。

药签擦拭法:取样面积:10cm×10cm(用不锈钢片制作一个内径为10cm×10cm 的取样模具)。

将模具贴于设备(板框压滤器、三足离心机、双锥回转真空干燥机、振动筛、周转桶)中上述图示的清洁关键点的内表面,生产结束清洁完成后,在其内壁上用蘸有溶液的棉签平稳而缓慢的擦拭,在向前移动的同时,将其从一边移动到另一边。

翻转药签,让药签的另一面也进行擦拭,与前次擦拭移动方向垂2。

擦100cm4个棉签共擦拭直,擦拭过程应覆盖整个表面(擦拭示意图见下图)。

拭完后,用溶液将4个棉签上的样品溶出25ml溶出液,并及时贴上标签,标明取样日期。

擦拭法取样示意图3.5.1.2 微生物限度取样:参照3.5.1.1中药签擦拭法方法,用已灭菌含有生理盐水的棉签擦拭设备(应先对镊子、棉签进行消毒灭菌),用镊子取棉签在无菌生理2的面积。

100cm 盐水中湿润,用四个棉签共擦拭3.5.2 检测方法3.5.2.1 目测检查:按照清洁规程进行清洁后,立即进行目测检视,设备内、外表面应无可见残留物。

3.5.2.2 化学残留量检测,洗淋法检测:取洗淋水置于比色皿中,做为供试品溶液,在257nm波长处测定吸光度,以线性方程计算供试品溶液浓度,供试品溶液的浓度不得大于限度。

用擦拭法检测:取药签溶出液置比色皿中,作为供试品溶液,在257nm的波长处测定吸光度,以线性方程计算供试品溶液浓度,供试品溶液的浓度不得大于限度。

3.5.2.2.3 微生物限度检测将取样后的4个棉签放于无菌生理盐水20ml中,用超声波洗涤2分钟,取洗涤水进行微生物限度检查。

用琼脂培养基倒入培养皿中。

取棉签洗涤水0.1ml均匀的涂布在培养基上,各接种10个培养基,30~35℃培养3天,观察菌落数。

将每个菌落数总数相加,每个棉签菌落数=菌落数总和×总体积/4。

3.6 擦拭法取样回收率3.6.1 擦拭回收率精密称取0.02g,置100ml容量瓶中,用溶液溶解并稀释至刻度,分为两份,一份做为对照品溶液一份做为试验用溶液;从试验用溶液中量取25ml对照溶液将其均2(10cm×10cm)的清洁干燥的不锈钢平板上,用吹风机慢慢吹干匀喷洒于100㎝后,用棉球蘸溶液按3.5.1.1擦拭取样方法取样后继续定容至25ml,在257nm的波长处测定的吸光度,并按下式计算回收率,连续做六次。

回收率均应不低于70%。

≤%5%RSDAs回收率=—―――――×100%Ar供试溶液中吸光度;——As式中:原料药清洁验证方案结论:3.7样品检测方法验证(紫外分光光度法)根据中国药典2010版二部中的检测方法项下,的碱性溶液在257nm波长处有最大吸收,故选取257nm波长作为检测波长。

3.7.1 专属性:空白溶液1测试:取取样用溶液作为空白溶液,按紫外可见分光光度法检测,扫描空白溶液,记录图谱。

空白溶液2测试:量取25ml取样用溶液,置于烧杯中,取四只取样用棉签,置于烧杯中,超声处理,作为供试品溶液。

取供试品溶液,用紫外可见分光光度法检测。

专属性供试品溶液:称取样品0.02g,用溶液溶解并稀释至100ml,该溶液置于1cm比色皿中按紫外分光光度法检测,记录色谱图。

标准:确定的碱性水溶液在257nm波长处有最大吸收,且在257nm波长处,空白溶剂和其它可能的物料,对该检测方法无吸收干扰。

3.7.2 检测限:标准溶液:按确定的标准最大限度为0.14mg/ml,故称取样品0.014g,用溶液溶解并稀释至100ml。

作为标准溶液。

检测限测定:逐步稀释标准溶液,并测定吸光度,测定的吸光度达到0.01时的样品浓度即为检测限。

3.7.3 精密度:取3.7.2中的标准溶液,置于1cm比色皿中,用紫外分光光度法测定吸光度,测定6次,RSD应小于等于5%3.7.4 线性按确认的样品残留浓度为0.14mg/ml,首先精密称量0.14g放在100ml容量瓶中,用溶液溶解稀释至刻度,作为1000%对照溶液。

用1000%对照溶液再配制120%、100%、80%、60%、40%和20%的各对照溶液,包括范围的最高点和最低点以及标准点。

从对照品混合溶液各盛入1cm吸收池中,在257nm测定吸收度。

以吸收度对浓度(mg/ml)回归,得到回归方程和相关系数,计算得相关系数≥0.99。

溶液一:精密吸取12ml于一100ml容量瓶中,用溶液溶解溶解并稀释至刻度,混匀,即得(溶液0.17mg/ml)。

溶液二:精密吸取10ml于一100ml容量瓶中,用溶液溶解溶解并稀释至刻度,混匀,即得(溶液0.14 mg/ml)。

溶液三:精密吸取8ml于一10ml容量瓶中,用溶液溶解溶解并稀释至刻度,混匀,即得(溶液0.11mg/ml)。

溶液四:精密吸取6ml于一100ml容量瓶中,用溶液溶解并稀释至刻度,混。

0.084mg/ml)溶液(匀,即得.原料药清洁验证方案溶液五:精密吸取4ml于一100ml容量瓶中,用溶液溶解溶解并稀释至刻度,混匀,即得(溶液0.056mg/ml)。

溶液六:精密吸取2ml于一100ml容量瓶中,用溶液溶解溶解并稀释至刻度,混匀,即得(溶液0.028mg/ml)。

数据见下表结论:4、清洁效期评价:在大清洁7天后,对洁净区内的设备容器具进行取样检测微生物,若检测结果菌落数≤50个/棉签,则清洁有效期定为7天。

5、验证阶段性评价:第一阶段:第二阶段:第三阶段:6、验证结果及评价与建议(由验证小组根据验证结果进行评定并给出结论)。

7、验证结果的批准:8、偏差处理9、在出现以下情况时应对设备进行再验证8.1 主要设备变更;8.2 工艺变更;8.3 生产其它产品,进行换品种清洁验证;8.4 清洗的方法发生重大变化;产品质量发生变化。

8.5。