pwm控制舵机程序

- 格式:docx

- 大小:38.21 KB

- 文档页数:5

360度舵机控制角度的pwm值摘要:I.引言- 介绍360 度舵机- 说明舵机控制角度的pwm 值的重要性II.360 度舵机的工作原理- 解释舵机的工作原理- 介绍舵机的组成部分III.舵机控制角度的pwm 值- 详述pwm 值对舵机控制角度的影响- 解释pwm 值与舵机旋转速度的关系IV.如何设置舵机的pwm 值- 介绍设置pwm 值的步骤- 给出具体的设置方法V.舵机控制角度的实际应用- 说明舵机控制角度在实际应用中的重要性- 举例说明舵机控制角度的应用场景VI.结论- 总结舵机控制角度的pwm 值的重要性- 强调在实际应用中合理设置pwm 值的意义正文:I.引言360 度舵机是一种可以实现360 度旋转的机械设备,广泛应用于各种领域,如机器人、无人机等。

舵机控制角度的pwm 值是影响舵机旋转速度和角度的关键因素。

本文将详细介绍360 度舵机控制角度的pwm 值以及如何设置pwm 值。

II.360 度舵机的工作原理舵机(Servo)是一种精密控制的马达,由马达、减速器、控制器和位置传感器组成。

舵机通过接收来自控制器的信号,调整马达的转速和旋转角度,从而实现对设备的控制。

舵机的工作原理是:控制器发送pwm 信号给舵机,舵机根据接收到的pwm 信号调整马达的转速和旋转角度。

III.舵机控制角度的pwm 值舵机控制角度的pwm 值是指控制器发送给舵机的脉冲宽度调制信号。

pwm 信号的宽度不同,舵机接收到的指令也不同,从而实现对舵机旋转角度的控制。

一般来说,pwm 信号的宽度与舵机旋转角度呈线性关系。

例如,舵机在接收1ms 的pwm 信号时,旋转角度为0 度;接收2ms 的pwm 信号时,旋转角度为180 度。

因此,通过调整pwm 信号的宽度,可以实现对舵机旋转角度的控制。

IV.如何设置舵机的pwm 值设置舵机的pwm 值需要以下步骤:1.了解舵机的pwm 范围:不同的舵机型号有不同的pwm 范围。

360度舵机控制角度的pwm值摘要:1.360 度舵机的特点和控制方法2.PWM 值的概念和作用3.如何通过PWM 值控制360 度舵机的角度4.实例代码说明正文:一、360 度舵机的特点和控制方法360 度舵机是一种可以旋转360 度的舵机,它通常用于机器人、无人机等领域。

与常见的180 度舵机相比,360 度舵机可以提供更多的旋转范围。

然而,360 度舵机不能像180 度舵机那样控制角度,它只能控制方向和速度。

二、PWM 值的概念和作用PWM(Pulse Width Modulation)值,即脉冲宽度调制值,是一种用来控制舵机旋转速度和方向的方法。

PWM 值是一种占空比,它表示脉冲信号中高电平所占的时间比例。

在360 度舵机控制中,通过改变PWM 值的大小,可以控制舵机的旋转速度和方向。

三、如何通过PWM 值控制360 度舵机的角度要通过PWM 值控制360 度舵机的角度,需要使用一个单片机或微控制器来生成和输出PWM 信号。

以下是一个简单的示例,说明如何使用Arduino 单片机控制360 度舵机的旋转角度:1.首先,需要安装Arduino 的servo 库,该库提供了用于控制舵机的函数。

在Arduino IDE 中,选择“工具”>“管理库”,搜索“servo”,然后安装。

2.上传以下代码到Arduino 板:```c#include <Servo.h>// 创建一个Servo 对象,用于控制舵机Servo servo;void setup() {// 初始化servo 对象,将引脚9 连接到舵机servo.attach(9);}void loop() {// 设置舵机的角度servo.write(180);delay(1000);// 设置舵机的角度servo.write(0);delay(1000);}```这段代码首先引入了Servo 库,然后创建了一个名为servo 的对象。

pwm舵机控制第一章:引言随着自动化技术的不断发展,舵机成为机器人、无人机、智能家居等领域中重要的执行器之一。

舵机控制的准确性和稳定性对于这些应用来说至关重要。

PWM(脉宽调制)技术已被广泛应用于舵机控制中,它通过控制舵机电源的脉冲宽度来实现舵机的位置控制。

本论文将重点研究PWM舵机控制方法,并进行相关性能分析和实验验证。

第二章:PWM舵机控制原理2.1 PWM技术概述脉宽调制技术是一种通过改变控制信号的脉冲宽度来控制设备的平均功率输出的方法。

在舵机控制中,PWM技术被用于控制电源脉冲信号的宽度,进而控制舵机的角度或位置。

通常,PWM信号的高电平代表一个角度,而低电平则代表另一个角度。

2.2 PWM舵机控制原理PWM舵机控制分为两个阶段:位置检测和角度控制。

在位置检测阶段,舵机读取输入信号的脉宽,通过内部电路将其转化为相应的角度。

而在角度控制阶段,PWM信号控制舵机的转动。

具体来说,当PWM信号的脉冲宽度大于一个阈值时,舵机向一个方向转动;当脉冲宽度小于该阈值时,舵机向另一个方向转动。

第三章:PWM舵机控制方法3.1 基于PID控制算法的PWM舵机控制PID控制算法是一种常用的控制算法,可以根据目标值与实际值的误差来调整控制信号,进而实现对舵机位置的控制。

在PWM舵机控制中,可以使用PID控制算法来计算控制信号的脉冲宽度,使舵机保持在目标角度附近。

3.2 基于反馈机制的PWM舵机控制在PWM舵机控制中,可以通过添加反馈机制来提高舵机的姿态控制精度。

反馈机制可以通过使用角度传感器或加速度传感器等设备来获取舵机的实际位置信息,并将其与目标位置进行比较。

通过不断调整控制信号的脉冲宽度,可以使舵机快速准确地达到目标姿态。

第四章:实验与结果分析本章将进行一系列实验来验证PWM舵机控制方法的性能。

实验中将计算不同PWM信号脉冲宽度对舵机位置和角度的影响,并进行比较分析。

通过实验结果的对比和分析,可以评估不同的舵机控制方法的优缺点,为实际应用提供指导。

舵机控制流程图常规舵机控制流程图1.5ms脉宽)带动电位器柄旋舵机电路方框图0.5—2.5msDC马达舵机说明1,电机经过变速(减速)后连接到电位器柄旋转2,输入脉冲宽度为0.5—2.5ms,周期为3ms—20ms(数字舵机的脉冲周期因不同的客户使用的周期不同,常用为10ms;模拟舵机周期为20ms.)3,脉冲宽度,表示电位器转动的角度不同(即舵臂角度不同) 4,电机转速为14000/分钟,减速比为250:1,要求舵角转速为0.10-0.2S/60度(此部份与电机转速有关,程序方面需注意及时扫描电位器角度而给电机改变不同供电方式),扫描不及时易出现舵臂回抖现象.5,脉冲宽度不变的情况下,能锁住电机.6,堵转4秒钟后,电机进入低压供电(或PWM少占空比)工作模式,堵转一旦去除,电机供电进入正常模式.程序其它要求(因客户要求不同,需做不同类型的舵机)1,马达供电PWM(周期或占空比可调)2,电位器角度识别精度可调(1023分,255分,511分..)3,舵转动角度可调(-90 +90度)参考电路图:VR15KR1220C4104123J1CON3VDDS11G12S23G24D25D26D17D18U1UD4606GS11G12S23G24D25D26D17D18U2UD4606GVDDVDDVSS1P3.0/SCL2SDA/P3.13VPP/P3.24ADC8/P005ADC9/P016ADC10/P027ADC11/P038ADC12/P049ADC13/P0510ADC14/P0611ADC0/P1012ADC1/P1113ADC2/P1214ADC3/P1315ADC4/P1416ADC5/P1517ADC6/P1618ADC7/P1719VDD20U3SC51P5708SN+C210uin3G1o u t2U4XC6206-33+C310USinSin3.3V3.3VR3220KR4220K A-+MG1MOTOR SERVO R21KC1104o u t1o u t2o u t3o u t4o u t1o u t2o u t3o u t4mo ter正转1111反转111111STOP STOPSTOP 电机正转电机反转不良舵机现象:1,堵转保护人为堵转电机时,约3秒后电机进入低电流(即低压,占空比少)供电方式,用以降低电机损耗而保护舵机.堵转一旦去除,电机需立即进入正常供电方式.不良现象:A,无保护功能B,堵转去除后电机不能马上进入正常状态2,马达抖动轻微外力作用舵臂时,因电位器角度有此而有细微变化(如:0.02度)下,马达转动以校正角度差.不良现象:A,马达校正时力度过大在,是出现抖动现象.(如角度差与电机供电时间或PWM没有建立关系;全压供电方式)堵转保护流程图无刷舵机控制流程图。

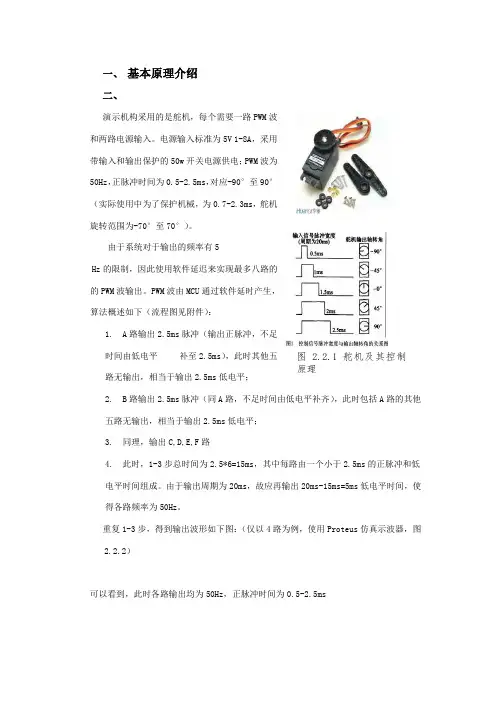

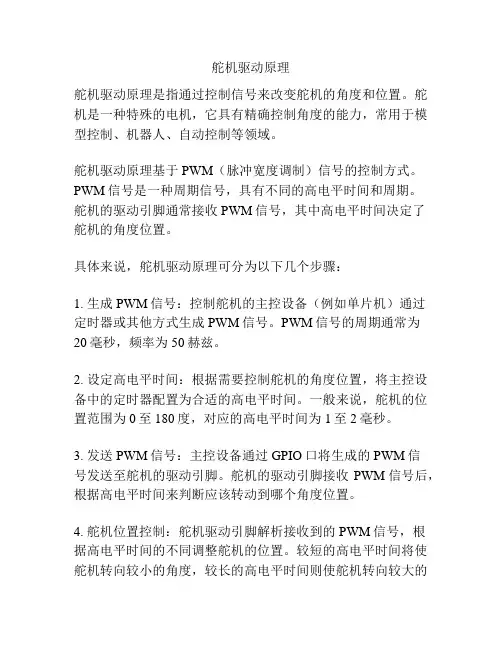

一、 基本原理介绍二、演示机构采用的是舵机,每个需要一路PWM 波和两路电源输入。

电源输入标准为5V 1-8A ,采用带输入和输出保护的50w 开关电源供电;PWM 波为50Hz ,正脉冲时间为0.5-2.5ms ,对应-90°至90°(实际使用中为了保护机械,为0.7-2.3ms ,舵机旋转范围为-70°至70°)。

由于系统对于输出的频率有5Hz 的限制,因此使用软件延迟来实现最多八路的的PWM 波输出。

PWM 波由MCU 通过软件延时产生,算法概述如下(流程图见附件):1. A 路输出2.5ms 脉冲(输出正脉冲,不足时间由低电平 补至2.5ms ),此时其他五路无输出,相当于输出2.5ms 低电平; 2. B 路输出2.5ms 脉冲(同A 路,不足时间由低电平补齐),此时包括A 路的其他五路无输出,相当于输出2.5ms 低电平;3. 同理,输出C,D,E,F 路4. 此时,1-3步总时间为2.5*6=15ms ,其中每路由一个小于2.5ms 的正脉冲和低电平时间组成。

由于输出周期为20ms ,故应再输出20ms-15ms=5ms 低电平时间,使得各路频率为50Hz 。

重复1-3步,得到输出波形如下图:(仅以4路为例,使用Proteus 仿真示波器,图2.2.2)可以看到,此时各路输出均为50Hz ,正脉冲时间为0.5-2.5ms图 2.2.1 舵机及其控制原理图2.2.2 Proteus仿真此算法在50Hz(20ms)频率的限制下,最多可输出8路PWM波形(8*2.5ms=20ms)三、实际程序程序如下:#include <stdio.h>#include <REG52.h>#define uchar unsigned char#define uint unsigned intsbit Out1=P2^0;sbit Out2=P2^1;sbit Out3=P2^2;sbit Out4=P2^3;sbit Out5=P2^4;void PWM(uint a, uint b,uint c, uint d,uint e) {uchar A,B,C,D,E;uint M=984;A=250-a;B=250-b;C=250-c;D=250-d;E=250-e;do { Out1 = 1; } while(a--);do { Out1 = 0; } while(A--);do { Out2 = 1; } while(b--);do { Out2 = 0; } while(B--);do { Out3 = 1; } while(c--);do { Out3 = 0; } while(C--);do { Out4 = 1; } while(d--);do { Out4 = 0; } while(D--);do { Out5 = 1; } while(e--);do { Out5 = 0; } while(E--);do{ }while(M--);}main()uchar a,b,c,d,e;uint m;a=170;b=149;c=d=e=149;SCON = 0x50; //REN=1允许串行接受状态,串口工作模式1 TMOD = 0x20; //定时器工作方式2PCON = 0x80;//TH1 = 0xFD; //baud*2 /* reload value 19200、数据位8、停止位1。

51单片机舵机控制程序题目:基于51单片机的舵机控制程序设计与实现第一章:引言1.1 研究背景51单片机是一种广泛应用于嵌入式系统中的微控制器,具有成本低、功耗低、可靠性高等优点。

而舵机是一种能够控制角度的电机装置,广泛应用于机器人、航模和自动化设备等领域。

本章旨在探讨基于51单片机的舵机控制程序设计与实现的意义和必要性。

1.2 研究目的本研究的主要目的在于设计并实现一套稳定、高效的舵机控制程序,为使用51单片机的嵌入式系统提供角度控制功能。

通过本研究,可以提高舵机控制的精度和稳定性,拓展舵机的应用领域。

第二章:51单片机舵机控制程序的设计2.1 硬件设计根据舵机的控制特点,我们需要通过PWM信号控制舵机转动的角度。

在硬件设计上,我们需要使用51单片机的定时器功能产生PWM信号,并通过IO口输出给舵机。

具体的设计方案包括选择合适的定时器、设置定时器的工作模式和频率等。

2.2 软件设计在软件设计上,我们需要通过编写51单片机的控制程序实现舵机的控制。

具体的设计流程包括:(1)初始化:设置定时器的工作模式和频率,配置IO口的输出模式。

(2)角度控制:根据舵机的角度范围和控制精度,将目标角度转换为占空比,并通过PWM信号控制舵机转动到目标角度。

(3)稳定性优化:通过对定时器周期和占空比的调整,优化舵机的稳定性,减小舵机的误差。

第三章:51单片机舵机控制程序的实现3.1 硬件搭建在实现阶段,我们需要根据硬件设计方案选购相应的硬件元件,并将其搭建成一个完整的舵机控制系统。

具体的搭建过程包括:(1)选购舵机和51单片机等硬件元件,并连接相关的信号线。

(2)按照硬件设计方案,搭建并调试舵机控制系统。

3.2 软件编写在软件实现阶段,我们需要使用51单片机的编程语言(如C语言或汇编语言)编写舵机控制程序,并通过编译和烧录等步骤将程序下载到51单片机中。

具体的编写过程包括:(1)按照软件设计方案,编写舵机控制程序的相关函数和逻辑。

舵机驱动原理

舵机驱动原理是指通过控制信号来改变舵机的角度和位置。

舵机是一种特殊的电机,它具有精确控制角度的能力,常用于模型控制、机器人、自动控制等领域。

舵机驱动原理基于PWM(脉冲宽度调制)信号的控制方式。

PWM信号是一种周期信号,具有不同的高电平时间和周期。

舵机的驱动引脚通常接收PWM信号,其中高电平时间决定了

舵机的角度位置。

具体来说,舵机驱动原理可分为以下几个步骤:

1. 生成PWM信号:控制舵机的主控设备(例如单片机)通过

定时器或其他方式生成PWM信号。

PWM信号的周期通常为

20毫秒,频率为50赫兹。

2. 设定高电平时间:根据需要控制舵机的角度位置,将主控设备中的定时器配置为合适的高电平时间。

一般来说,舵机的位置范围为0至180度,对应的高电平时间为1至2毫秒。

3. 发送PWM信号:主控设备通过GPIO口将生成的PWM信

号发送至舵机的驱动引脚。

舵机的驱动引脚接收PWM信号后,根据高电平时间来判断应该转动到哪个角度位置。

4. 舵机位置控制:舵机驱动引脚解析接收到的PWM信号,根

据高电平时间的不同调整舵机的位置。

较短的高电平时间将使舵机转向较小的角度,较长的高电平时间则使舵机转向较大的

角度。

通过不断改变发送PWM信号的高电平时间,可以实现对舵机角度位置的精确控制。

舵机驱动原理就是基于这种方式,通过控制电脉冲的宽度来实现舵机的转动。

舵机控制pwm第一章:引言(200字左右)舵机是一种常见的电子设备,它被广泛应用于工业自动化、机器人技术、航空航天等领域。

舵机的核心是PWM(脉宽调制)信号控制技术,通过调节PWM信号的占空比来控制舵机的角度位置。

本论文将重点介绍舵机控制中的PWM信号生成原理和控制算法,并深入分析其应用领域和优势。

第二章:PWM信号生成原理(300字左右)PWM信号是指固定频率和变化占空比的方波信号,它的占空比决定了舵机的角度位置。

PWM信号的生成基于定时器的工作原理,通过不断计数和比较产生特定占空比的脉冲信号。

定时器的计数周期固定,根据所设定的比较值来确定高电平的持续时间,从而控制舵机的旋转角度。

Pulse Width Modulation技术的优势在于能够精确控制舵机位置,并具有速度快、响应高、功耗低等特点。

第三章:舵机控制算法(300字左右)舵机控制算法主要分为位置控制和速度控制两种。

位置控制通过设定目标位置和当前位置的误差,利用PID(比例、积分、微分)控制算法来调节PWM信号的占空比,使舵机迅速达到目标位置并保持稳定。

速度控制则通过设定目标速度和当前速度之间的误差,根据系统的动态特性利用传统PID或者自适应控制算法来调节PWM信号的占空比,实现舵机的平滑运动。

这些控制算法需要根据具体应用需求进行优化和调整,以达到最佳控制效果。

第四章:舵机控制应用与未来发展方向(200字左右)舵机控制技术广泛应用于机器人、工业自动化、航空航天等领域。

在机器人领域,舵机可用于机器人臂、腿部关节的控制,实现多自由度的运动。

在工业自动化应用中,舵机可用于控制机械臂的旋转和伸缩操作。

航空航天领域也常用舵机来控制飞行器的舵和尾翼等部件。

未来,随着自动化技术的不断发展,舵机控制将更加智能化和精确化,并可能融合更多新的技术,如人工智能、机器学习等,进一步拓展舵机在各个领域的应用范围。

第四章:舵机控制应用与未来发展方向(续)(1000字左右)4.1 机器人应用舵机在机器人领域有着广泛的应用,机器人的各个关节可以通过舵机控制实现灵活的运动。

舵机(servo motor)的控制基于单片机16f877a和proteus的仿真舵机是一种位置伺服的驱动器,适用于那些需要角度不断变化并可以保持的控制系统。

(注意:如果你控制的舵机在不停的抖动,其中一个原因就是你给的脉冲有杂波,这点很重要。

舵机是一个物理器件,它的转动需要时间的,因此,程序中占空比的值变化不能太快,不然舵机跟不上程序的响应时间。

)一、舵机的结构我们选的舵机型号是TowerPro MG995,实物如图:它有三条线棕色、红色、黄色分别是GND、 V+ 、 S(信号)。

如下图:二、舵机的单片机控制原理1、我们得先了解舵机的工作原理:控制信号由舵机的信号通道进入信号调制芯片,获得直流偏置电压。

它内部有一个基准电路,产生周期为20ms,宽度为1.5ms的基准信号,将获得的直流偏置电压与电位器的电压比较,获得电压差输出。

最后,电压差的正负输出到电机驱动芯片决定电机的正反转。

当电机转速一定时,通过级联减速齿轮带动电位器旋转,使得电压差为0,电机停止转动。

它的控制要求如下图:2、由上可知舵机的控制信号是PWM信号,利用占空比的变化改变舵机的位置。

我们用pic单片机的定时器1模块产生PWM信号,得到控制电机的占空比,也就如上图的占空比信号,周期是20Ms.下面我们来看看怎样产生上图的占空比,单片机的定时器1模块最大可以产生174ms的延时,也就是可以产生最大174ms的中断。

怎样设置Timer1来产生上述占空比的中断,可以参考具体资料书。

当系统中只需要实现一个舵机的控制,采用的控制方式是改变单片机的一个定时器中断的初值,将20ms分为两次中断执行,一次短定时中断和一次长定时中断。

这样既节省了硬件电路,也减少了软件开销,控制系统工作效率和控制精度都很高。

具体的设计过程:例如想让舵机转向左极限的角度,它的正脉冲为2ms,则负脉冲为20ms-2ms=18ms,所以开始时在控制口发送高电平,然后设置定时器在2ms 后发生中断,中断发生后,在中断程序里将控制口改为低电平,并将中断时间改为18ms,再过18ms进入下一次定时中断,再将控制口改为高电平,并将定时器初值改为2ms,等待下次中断到来,如此往复实现PWM信号输出到舵机。

舵机的工作原理和PWM信号控制分析(二)引言概述:在上一篇文章中,我们已经初步了解了舵机的工作原理以及PWM信号的基本概念。

本文将继续深入探讨舵机的工作原理,并详细分析PWM信号在舵机控制中的运用。

正文:一、舵机的工作原理1. 电机运转原理- 舵机内部装有电动机,通过电能转换为机械能。

- 电机通常采用直流无刷电机,具有高效率和长寿命的特点。

2. 位置反馈系统- 舵机内部配备位置反馈系统,用于检测舵盘位置并实时反馈给控制器。

- 位置反馈系统通常采用编码器或霍尔传感器等装置。

3. 控制器- 舵机的控制器根据接收到的控制信号和位置反馈信号,计算出应去的位置,并驱动电机转动到该位置。

- 控制器的设计和算法决定了舵机的精度和响应速度。

二、PWM信号的概念1. PWM信号的产生- PWM信号是一种脉冲宽度调制信号,由一个高电平和一个低电平组成。

- 通过改变高电平和低电平的持续时间比例,可以调整PWM信号的占空比。

2. PWM信号在舵机中的作用- PWM信号被用于控制舵机的位置。

- 控制器根据接收到的PWM信号的占空比,确定舵盘应该转到的位置。

三、PWM信号与舵机的工作原理的关系1. PWM信号与位置控制- 不同的PWM信号占空比对应不同的位置输入。

- PWM信号的占空比与舵盘位置的关系可以通过试验得到,从而建立校准模型。

2. PWM信号与速度控制- 通过改变PWM信号的占空比可以改变舵盘旋转的速度。

- PWM信号的频率也会影响到舵机的响应速度。

四、PWM信号控制舵机的注意事项1. PWM信号的频率选取- 通常舵机的工作频率在50Hz到300Hz之间,选择合适的频率可以保证舵机的正常工作。

- 过低的频率可能导致舵机颤动或者无法工作。

2. PWM信号的占空比设置- 根据舵机的校准模型,设置PWM信号的占空比可以精确控制舵盘的位置。

- 过大或过小的占空比可能导致舵盘不能准确到达期望位置。

五、总结本文深入探讨了舵机的工作原理以及PWM信号在舵机控制中的应用。

8266控制pwm舵机Chapter 1: IntroductionIn recent years, there has been a growing interest in the field of robotics, with applications ranging from industrial automation to home automation. One of the key components in these robotic systems is the servo motor, which is widely used for precise control of motion. PWM (Pulse Width Modulation) is a popular technique to control servo motors, as it provides a simple and efficient way to vary the motor's angle or speed. This paper aims to explore the use of the ESP8266 microcontroller to control PWM servo motors.Chapter 2: Background2.1 PWM ControlPulse Width Modulation is a technique that varies the width of a square wave pulse to control the average power delivered to a load. In the case of servo motors, a PWM signal with a specific pulse width determines the angle at which the motor shaft rotates. By varying the pulse width, we can control the motor's position accuracy and speed.2.2 Servo MotorsServo motors are widely used in robotics due to their precise control capabilities. They are especially useful in applications that require accurate positioning, such as robotic arms, RC cars, and drones. Servo motors have a rotating shaft that can be controlled to move to specific positions within a defined range, typically between 0 and 180 degrees.Chapter 3: ESP8266 Control3.1 ESP8266 MicrocontrollerThe ESP8266 is a low-cost, Wi-Fi-enabled microcontroller that has gained popularity in the field of Internet of Things (IoT). It features a fast 32-bit processor, built-in Wi-Fi connectivity, and a wide range of I/O pins. These capabilities make it an ideal choice for controlling servo motors.3.2 PWM Control with ESP8266The ESP8266 can generate PWM signals using its hardware timers. By configuring the duty cycle and frequency of these timers, we can control the position and speed of the servo motor. Additionally, the ESP8266 can be programmed to receive commands from various sources, such as a mobile app or a web server, to provide remote control functionality.Chapter 4: Implementation and Results4.1 Hardware SetupTo implement the PWM control of servo motors using theESP8266, we need a servo motor, the ESP8266 microcontroller, and a power source. The servo motor is connected to one of the ESP8266's PWM-capable pins, and the power source provides the necessary voltage for the motor.4.2 Software ImplementationThe software implementation involves writing a program in the Arduino IDE that configures the ESP8266's hardware timers togenerate the desired PWM signal. In this program, we can define the pulse width corresponding to different angles or speeds of the servo motor. We can also incorporate other functionalities, such as remote control via Wi-Fi.4.3 Experimental ResultsThe effectiveness of the implemented system is evaluated by testing the ESP8266's ability to control servo motors with different ranges of motion and varying speeds. The accuracy and precision of the motor's movement are measured, and any deviations from the desired positions are recorded. The results are analyzed to assess the performance of the ESP8266-based PWM control system.Chapter 5: ConclusionIn this paper, we have explored the use of the ESP8266 microcontroller to control PWM servo motors. We have discussed the background of PWM control and servo motors, as well as the capabilities of the ESP8266 microcontroller. We have also presented the implementation details and experimental results of the control system. The results demonstrate the feasibility and effectiveness of using the ESP8266 for PWM servo motor control. This research opens up new possibilities for the integration of servo motors into robotic systems, enabling precise and flexible motion control.Chapter 6: Limitations and Future Work6.1 LimitationsWhile the use of ESP8266 for PWM servo motor control offers many advantages, there are still some limitations to consider. Onelimitation is the limited number of available PWM pins on the ESP8266 microcontroller. This means that the number of servo motors that can be controlled simultaneously is limited. Additionally, the ESP8266's hardware timers have specific frequency ranges, which may not be suitable for all types of servo motors. Another limitation is the reliance on a stable and reliable Wi-Fi connection for remote control functionality. Any issues with the connection can disrupt the servo motor control.6.2 Future WorkThere are several areas that can be explored to further improve the ESP8266-based PWM servo motor control system. One aspect is to enhance the number of available PWM pins to enable the controlof multiple servo motors simultaneously. This can be achieved through the use of additional hardware, such as multiplexers or external PWM controllers. Another area of improvement is to implement feedback mechanisms, such as position sensors, to ensure accurate and precise control of the servo motors. This would allow for real-time position feedback and compensation for any deviations. Additionally, the implementation of advanced control algorithms, such as PID (Proportional-Integral-Derivative) control, can further enhance the servo motor control performance. These algorithms can optimize the motor's response time, accuracy, and stability.Chapter 7: ConclusionIn conclusion, this paper has demonstrated the use of the ESP8266 microcontroller for PWM servo motor control. By generating PWM signals through the ESP8266's hardware timers, precisecontrol of servo motor position and speed can be achieved. The implemented control system offers flexibility, scalability, and the potential for remote control functionality through Wi-Fi connectivity. While there are limitations to consider, such as the number of available PWM pins and reliance on a stable Wi-Fi connection, the ESP8266-based control system shows great promise for integration into various robotic applications. Future work can focus on expanding the number of controlled servo motors, implementing feedback mechanisms, and optimizing control algorithms. With further advancements, the ESP8266-based control system could become a valuable tool in the field of robotics, enabling precise and efficient motion control.。

舵机的控制信号是 PWM 信号,利用占空比的变化,改变舵机的位置。

有个很有趣的技术话题可以稍微提一下,就是 BA6688 是有 EMF 控制的,主要用途是控制在高速时候电机最大转速。

原理是这样的:收到 1 个脉冲以后,BA6688 内部也产生 1 个以 5K 电位器实际电压为基准的脉冲,2 个脉冲比较以后展宽,输出给驱动使用。

当输出足够时候,马达就开始加速,马达就能产生 EMF,这个和转速成正比的。

因为取的是中心电压,所以正常不能检测到的,但是运行以后就电平发生倾斜,就能检测出来。

超过 EMF判断电压时候就减小展宽,甚至关闭,让马达减速或者停车。

这样的好处是可以避免过冲现象(就是到了定位点还继续走,然后回头,再靠近)。

一些国产便宜舵机用的便宜的芯片,就没有 EMF 控制,马达、齿轮的机械惯性就容易发生过冲现象,产生抖舵电源线和地线用于提供舵机内部的直流电机和控制线路所需的能源.电压通常介于 4~6V,一般取 5V。

注意,给舵机供电电源应能提供足够的功率。

控制线的输入是一个宽度可调的周期性方波脉冲信号,方波脉冲信号的周期为 20 ms(即频率为 50 Hz)。

当方波的脉冲宽度改变时,舵机转轴的角度发生改变,角度变化与脉冲宽度的变化成正比。

某型舵机的输出轴转角与输入信号的脉冲宽度之间的关系可用图 3 来表示。

标准的微型伺服马达有三条控制线,分别为:电源、地及控制。

电源线与地线用于提供内部的直流马达及控制线路所需的能源,电压通常介于 4V-6V 之间,该电源应尽可能与处理系统的电源隔离(因为伺服马达会产生噪音)。

甚至小伺服马达在重负载时也会拉低放大器的电压,所以整个系统的电源供应的比例必须合理。

控制线输入一个周期性的正向脉冲信号,这个周期性脉冲信号的高电平时间通常在 1ms-2ms 之间。

而低电平时间应在 5ms 到 20ms 间,并不很严格。

下表表示出一个典型的 20ms 周期性脉冲的正脉冲宽度与微型伺服马达的输出臂位置的关系:舵机工作原理1、概述舵机最早出现在航模运动中。

pwm 舵机控制题目:PWM 舵机控制技术论文摘要:本论文主要探讨了PWM(脉宽调制)技术在舵机控制中的应用。

首先介绍了舵机的基本原理和分类,接着详细阐述了PWM技术的原理和特点。

然后,通过PWM信号的生成和控制电路的设计,实现了对舵机旋转角度的精确控制。

最后,对PWM舵机控制技术的优势和应用前景进行了分析和总结。

第一章引言1.1 研究背景近年来,舵机作为一种常用的位置控制元件,在机器人技术、航空航天等领域得到广泛应用。

为了实现对舵机旋转角度的精确控制,PWM技术被广泛采用。

1.2 研究目的本论文旨在探讨PWM舵机控制技术的原理和应用,为相关领域的研究和实践提供参考。

第二章舵机工作原理和分类2.1 舵机工作原理舵机是一种将电信号转化为机械运动的装置。

其基本工作原理是通过接收控制信号,控制电机旋转至特定角度。

2.2 舵机分类根据控制方式和结构形式,舵机可以分为开环舵机和闭环舵机、模拟舵机和数字舵机等多种类型。

第三章 PWM技术原理和特点3.1 PWM技术原理PWM技术是通过改变信号的占空比,将模拟信号转化为脉冲信号的一种技术。

其基本原理是在一个时间周期内,通过改变脉冲高电平的持续时间,来控制输出信号的幅度。

3.2 PWM技术特点PWM技术具有精确性高、可靠性好、成本低等优点,适用于对舵机旋转角度要求较高的应用场景。

第四章 PWM舵机控制的设计与应用4.1 PWM信号的生成通过使用单片机或专用PWM控制芯片,可以生成具有不同占空比的PWM信号,用于控制舵机旋转角度。

4.2 控制电路的设计根据舵机的控制电压和信号输入要求,设计相应的电路,将PWM信号转化为舵机的控制信号。

4.3 实验结果与分析通过实验验证了PWM舵机控制的可行性,数据分析表明,PWM舵机控制技术在精确控制舵机旋转角度方面具有较高的准确性和稳定性。

结论本文详细介绍了PWM舵机控制技术的原理和应用,并通过实验验证了其可行性。

PWM舵机控制技术具有精确性高、可靠性好的优点,可以广泛应用于机器人技术、航空航天等领域。

在机器人机电控制系统中,舵机控制效果是性能的重要影响因素。

舵机可以在微机电系统和航模中作为基本的输出执行机构,其简单的控制和输出使得单片机系统非常容易与之接口。

舵机是一种位置伺服的驱动器,适用于那些需要角度不断变化并可以保持的控制系统。

其工作原理是:控制信号由接收机的通道进入信号调制芯片,获得直流偏置电压。

它内部有一个基准电路,产生周期为20ms,宽度为1.5ms的基准信号,将获得的直流偏置电压与电位器的电压比较,获得电压差输出。

最后,电压差的正负输出到电机驱动芯片决定电机的正反转。

当电机转速一定时,通过级联减速齿轮带动电位器旋转,使得电压差为0,电机停止转动。

舵机的控制信号是PWM信号,利用占空比的变化改变舵机的位置。

一般舵机的控制要求如图1所示。

单片机实现舵机转角控制可以使用FPGA、模拟电路、单片机来产生舵机的控制信号,但FPGA成本高且电路复杂。

对于脉宽调制信号的脉宽变换,常用的一种方法是采用调制信号获取有源滤波后的直流电压,但是需要50Hz(周期是20ms)的信号,这对运放器件的选择有较高要求,从电路体积和功耗考虑也不易采用。

5mV以上的控制电压的变化就会引起舵机的抖动,对于机载的测控系统而言,电源和其他器件的信号噪声都远大于5mV,所以滤波电路的精度难以达到舵机的控制精度要求。

也可以用单片机作为舵机的控制单元,使PWM信号的脉冲宽度实现微秒级的变化,从而提高舵机的转角精度。

单片机完成控制算法,再将计算结果转化为PWM信号输出到舵机,由于单片机系统是一个数字系统,其控制信号的变化完全依靠硬件计数,所以受外界干扰较小,整个系统工作可靠。

单片机系统实现对舵机输出转角的控制,必须首先完成两个任务:首先是产生基本的PWM周期信号,本设计是产生20ms的周期信号;其次是脉宽的调整,即单片机模拟PWM信号的输出,并且调整占空比。

当系统中只需要实现一个舵机的控制,采用的控制方式是改变单片机的一个定时器中断的初值,将20ms分为两次中断执行,一次短定时中断和一次长定时中断。

在机器人机电控制系统中,舵机控制效果是性能的重要影响因素。

舵机可以在微机电系统和航模中作为基本的输出执行机构,其简单的控制和输出使得单片机系统非常容易与之接口。

舵机是一种位置伺服的驱动器,适用于那些需要角度不断变化并可以保持的控制系统。

其工作原理是:控制信号由接收机的通道进入信号调制芯片,获得直流偏置电压。

它内部有一个基准电路,产生周期为20ms,宽度为1.5ms的基准信号,将获得的直流偏置电压与电位器的电压比较,获得电压差输出。

最后,电压差的正负输出到电机驱动芯片决定电机的正反转。

当电机转速一定时,通过级联减速齿轮带动电位器旋转,使得电压差为0,电机停止转动。

舵机的控制信号是PWM信号,利用占空比的变化改变舵机的位置。

一般舵机的控制要求如图1所示。

单片机实现舵机转角控制可以使用FPGA、模拟电路、单片机来产生舵机的控制信号,但FPGA成本高且电路复杂。

对于脉宽调制信号的脉宽变换,常用的一种方法是采用调制信号获取有源滤波后的直流电压,但是需要50Hz(周期是20ms)的信号,这对运放器件的选择有较高要求,从电路体积和功耗考虑也不易采用。

5mV以上的控制电压的变化就会引起舵机的抖动,对于机载的测控系统而言,电源和其他器件的信号噪声都远大于5mV,所以滤波电路的精度难以达到舵机的控制精度要求。

也可以用单片机作为舵机的控制单元,使PWM信号的脉冲宽度实现微秒级的变化,从而提高舵机的转角精度。

单片机完成控制算法,再将计算结果转化为PWM信号输出到舵机,由于单片机系统是一个数字系统,其控制信号的变化完全依靠硬件计数,所以受外界干扰较小,整个系统工作可靠。

单片机系统实现对舵机输出转角的控制,必须首先完成两个任务:首先是产生基本的PWM周期信号,本设计是产生20ms的周期信号;其次是脉宽的调整,即单片机模拟PWM信号的输出,并且调整占空比。

当系统中只需要实现一个舵机的控制,采用的控制方式是改变单片机的一个定时器中断的初值,将20ms分为两次中断执行,一次短定时中断和一次长定时中断。

舵机的pwm控制芯片章节一:引言(约200字)在自动控制领域,舵机是一种常见且广泛使用的装置。

它可以通过接收到的脉冲宽度调制信号(PWM信号),精确地控制舵机的角度和位置。

舵机的PWM控制是通过使用专门设计的芯片来实现的。

本文将重点介绍舵机的PWM控制芯片及其原理,以及在各种应用中的优势和限制。

章节二:舵机PWM控制芯片的原理(约300字)舵机PWM控制芯片通过接收输入信号,并根据其脉冲宽度进行相应的控制。

在舵机PWM控制芯片中,输入信号的频率通常为50 Hz,具有一个周期为20 ms。

每个周期内包含一个控制信号脉冲,该脉冲的宽度在0.5 ms至2.5 ms之间变化。

当脉冲宽度为0.5 ms时,舵机转到最左边;当脉冲宽度为2.5 ms时,舵机转到最右边。

脉冲宽度在0.5 ms至2.5 ms之间的任何值都会导致舵机在中间位置之间旋转。

舵机PWM控制芯片通常包含一个定时器/计数器,用于测量输入信号的脉冲宽度。

当舵机PWM控制芯片接收到输入信号时,它会比较计数器的值与脉冲宽度,然后根据比较结果生成相应的控制信号,以驱动舵机达到所需的角度。

章节三:舵机PWM控制芯片的应用(约300字)舵机PWM控制芯片具有广泛的应用领域。

例如,在机器人技术中,舵机能够精确地控制机器人的关节位置,使其能够执行复杂的动作。

此外,舵机还常用于航空模型、遥控车辆、摄像机云台等应用中,以实现精确的角度控制。

使用舵机PWM控制芯片的优势在于其精确度和可靠性。

这些芯片通常具有高精度的定时器和计数器,能够准确地测量脉冲宽度,并根据测量结果生成相应的控制信号。

此外,舵机PWM控制芯片还具有较高的稳定性和抗干扰能力,可以在复杂的环境中正常工作。

然而,舵机PWM控制芯片也存在一些限制。

例如,由于舵机PWM控制芯片只能控制舵机的位置,无法提供反馈信息,因此在需要精确位置控制的应用中可能不够理想。

此外,舵机PWM控制芯片的成本相对较高,因此在低成本应用中可能会面临竞争不利。

pwm控制舵机程序

章节一:引言

在机器人工程和自动化领域中,舵机是常用的控制组件之一。

它具有小型化、高功率密度、高稳定性和高精度控制等优点,被广泛应用于机械手臂、无人机、汽车模型等领域。

PWM

(脉宽调制)技术是一种常用的舵机控制方法,通过调整PWM信号的占空比来控制舵机的位置和角度。

本论文将介绍PWM控制舵机的原理和实现方法,以及相关的电路设计和程

序编写。

本文的目的是帮助读者理解PWM控制舵机的基本原

理和实现过程,并为舵机控制系统的设计和开发提供参考。

章节二:PWM控制舵机原理

2.1 脉宽调制技术

脉宽调制技术是一种将模拟信号转换为数字信号的方法。

它通过改变数字信号中的脉冲宽度来模拟模拟信号的幅度变化。

在PWM控制舵机中,通常使用的是固定频率的PWM信号。

通常,脉宽调制技术通过改变脉冲的占空比(High电平的时间

与周期的比值)来实现不同的输出。

2.2 舵机工作原理

舵机是一种基于PWM信号控制的电机。

它通过接收PWM信

号来控制转轴的角度。

舵机通常由电机、伺服控制电路和位置反馈元件组成。

伺服控制电路将接收到的PWM信号与位置反

馈进行比较,并控制电机的转动来实现所需的舵机位置和角度。

章节三:PWM控制舵机的电路设计

3.1 舵机电路原理图

本文设计的舵机电路采用基于微控制器的PWM信号发生器和

舵机驱动器。

PWM信号发生器负责产生固定频率的PWM信号,而舵机驱动器负责将PWM信号转换为电机驱动信号以控

制舵机的转动。

电路的主要部分是使用可编程微控制器作为信号发生器和驱动器的核心组件。

3.2 电路参数设计

本文设计的电路需要满足舵机的工作电压、驱动电流和PWM

信号的频率要求。

根据所选用的舵机型号和规格,确定电路中的关键参数,包括驱动电压、最大输出电流、PWM信号频率等。

章节四:PWM控制舵机程序编写

4.1 硬件初始化

在编写PWM控制舵机程序之前,首先需要进行硬件初始化,

包括设置PWM信号发生器和驱动器的引脚和参数,以及舵机

电路的供电。

4.2 PWM信号发生器配置

在程序中,需要设置PWM信号的频率、占空比和相位等参数。

根据所需的舵机控制精度和响应速度的要求,调整PWM信号

的频率和占空比。

4.3 舵机控制算法

PWM控制舵机的核心是舵机控制算法。

根据舵机的工作原理

和反馈信号,编写舵机控制算法,将PWM信号与舵机位置进

行比较,并根据比较结果控制舵机的转动。

4.4 舵机控制系统测试和调试

编写完PWM控制舵机程序后,进行舵机控制系统的测试和调试。

通过使用示波器和其他测试工具,检查PWM信号的频率

和占空比是否正确,以及舵机是否按照预期进行转动。

根据实际情况进行参数调整和系统优化。

结论

本论文介绍了PWM控制舵机的原理和实现方法,并详细说明

了PWM控制舵机的电路设计和程序编写过程。

通过阅读本文,读者可以了解PWM控制舵机的基本原理和实现过程,并为舵

机控制系统的设计和开发提供参考。

同时,本文还提供了进一步研究和改进PWM控制舵机的思路和方向。

在舵机控制系统中,PWM(脉宽调制)技术被广泛应用。

它通过改变脉冲宽

度来模拟模拟信号的幅度变化,从而控制舵机的位置和角度。

下面将继续阐述PWM控制舵机的优势和实际应用。

首先,PWM控制舵机具有小型化和高功率密度的特点。

相对

于传统的旋转电机,舵机体积更小巧、重量更轻,能够在更小的空间中实现更大的力矩输出。

这使得舵机在机械手臂、机器人、无人机等需要进行精确控制和高速运动的领域得到广泛应用。

其次,PWM控制舵机具有高稳定性和精确的角度控制能力。

舵机能够根据接收到的PWM信号精确地控制转轴的位置和角度,其控制精度可以达到几度乃至更高级别。

这使得舵机成为模型飞机、汽车、船舶等遥控玩具和模型的理想选择。

此外,PWM控制舵机的优势还在于其响应速度快、能耗低。

由于PWM信号的频率较高,舵机能够在短时间内迅速响应并

实现精确控制。

同时,舵机在工作时能够以较低的能耗完成任务,降低能源消耗和成本,在电池供电的无人机、汽车模型等应用中尤为重要。

PWM控制舵机不仅在消费电子和模型领域得到广泛应用,也

在工业自动化和机器人领域中发挥着重要作用。

在工业自动化中,舵机常用于机械臂、输送设备和计算机数控机床等设备中,用于精确控制动作和位置。

在机器人领域,舵机是机器人关节和末端执行器的核心组件,用于实现机器人的运动和操作。

除了工业和机器人领域,PWM控制舵机还被广泛应用于航空

航天、医疗器械、军事设备等高端领域。

在航空航天中,舵机被用于控制飞机的方向舵、襟翼、起落架等部件,确保飞机的安全飞行。

在医疗器械中,舵机常用于手术机器人和康复设备中,进行精确的手术和康复控制。

在军事设备中,舵机被用于无人驾驶车辆、无人潜艇等装备中,实现远程操控和自主导航。

总之,PWM控制舵机具有小型化、高功率密度、高稳定性和

高精度控制等优势,在机械工程和自动化领域得到广泛应用。

本文详细介绍了PWM控制舵机的原理和实现方法,以及相关的电路设计和程序编写。

通过学习本文,读者可以理解PWM 控制舵机的基本原理和实现过程,并为舵机控制系统的设计和开发提供参考。

同时,本文也提供了进一步研究和改进PWM 控制舵机的思路和方向,为舵机技术的发展和应用提供了新的思考和挑战。