处理我国铝土矿的两段烧结法研究

- 格式:pdf

- 大小:137.88 KB

- 文档页数:5

烧结法生产氧化铝的基本原理烧结法生产氧化铝的基本原理是将铝土矿与一定量的纯碱、石灰(或石灰石)配成炉料在高温下进行烧结,使氧化硅与石灰化合成不溶于水的原硅酸钙2CaO·SiO2,氧化铝与纯碱化合成可溶于水的固体铝酸钠Na2O·Al2O3、而氧化铁与纯碱化合成可以水解的铁酸钠Na2O·Fe2O3,将烧结产物(熟料)用稀碱溶液溶出时Na2O·Al2O3便进入溶液,Na2O·Fe2O3水解放出碱,氧化铁以水合物与原硅酸钙一道进入赤泥。

再用二氧化碳分解铝酸钠溶液便可以析出氢氧化铝。

经过焙烧后产出氧化铝。

分离氢氧化铝后的母液成为碳分母液(主要成分为Na2CO3),经蒸发后返回配料。

烧结法生产氧化铝工序⏹生料浆的制备⏹熟料烧结⏹熟料溶出⏹铝酸钠溶液脱硅⏹碳酸钠分解⏹氢氧化铝分离、洗涤⏹氢氧化铝焙烧⏹碳分母液蒸发碱比是指生料浆中氧化钠与氧化铝和氧化铁的分子比。

⏹钙比是指生料浆中氧化钙与氧化硅的分子比。

⏹铁铝比是指生料浆中氧化铁和氧化铝的分子比。

熟料烧结目的⏹烧结过程的目的就是要使调配合格后的生料浆在回转窑中高温烧结,使生料各成分互相反应。

使其中的Al2O3尽可能转变成易溶于水或稀碱溶液的Na2O·Al2O3,而使Fe2O3转变成易水解的Na2O·Fe2O3,SiO2等杂质转变为不溶于水或稀碱溶液的2CaO·SiO2,并形成具有一定容积密度和孔隙率、可磨性好的熟料,以便在溶出过程中将有用成份与有害杂质较好的进行分离,最大限度提取氧化铝和回收碱。

熟料溶出的主要目的⏹熟料溶出的目的就是将熟料中的A12O3和Na2O最大限度地溶解于溶液中,制取铝酸钠溶液(粗液),而熟料中的原硅酸钙转入固相赤泥中。

实现有用成份氧化钠和氧化铝与杂质进行分离,并为赤泥分离洗涤创造良好的条件。

混联法碱循环,充分说明了混联法工艺特点和生产组织状况。

A、混联法工艺是密闭型的,所以拜耳……烧结两系统间生产能力有一定制约。

烧结法生产氧化铝的基本原理烧结法生产氧化铝的基本原理是将铝土矿与一定量的纯碱、石灰(或石灰石)配成炉料在高温下进行烧结,使氧化硅与石灰化合成不溶于水的原硅酸钙2CaO·SiO2,氧化铝与纯碱化合成可溶于水的固体铝酸钠Na2O·Al2O3、而氧化铁与纯碱化合成可以水解的铁酸钠Na2O·Fe2O3,将烧结产物(熟料)用稀碱溶液溶出时Na2O·Al2O3便进入溶液,Na2O·Fe2O3水解放出碱,氧化铁以水合物与原硅酸钙一道进入赤泥。

再用二氧化碳分解铝酸钠溶液便可以析出氢氧化铝。

经过焙烧后产出氧化铝。

分离氢氧化铝后的母液成为碳分母液(主要成分为Na2CO3),经蒸发后返回配料。

烧结法生产氧化铝工序⏹生料浆的制备⏹熟料烧结⏹熟料溶出⏹铝酸钠溶液脱硅⏹碳酸钠分解⏹氢氧化铝分离、洗涤⏹氢氧化铝焙烧⏹碳分母液蒸发碱比是指生料浆中氧化钠与氧化铝和氧化铁的分子比。

⏹钙比是指生料浆中氧化钙与氧化硅的分子比。

⏹铁铝比是指生料浆中氧化铁和氧化铝的分子比。

熟料烧结目的⏹烧结过程的目的就是要使调配合格后的生料浆在回转窑中高温烧结,使生料各成分互相反应。

使其中的Al2O3尽可能转变成易溶于水或稀碱溶液的Na2O·Al2O3,而使Fe2O3转变成易水解的Na2O·Fe2O3,SiO2等杂质转变为不溶于水或稀碱溶液的2CaO·SiO2,并形成具有一定容积密度和孔隙率、可磨性好的熟料,以便在溶出过程中将有用成份与有害杂质较好的进行分离,最大限度提取氧化铝和回收碱。

熟料溶出的主要目的⏹熟料溶出的目的就是将熟料中的A12O3和Na2O最大限度地溶解于溶液中,制取铝酸钠溶液(粗液),而熟料中的原硅酸钙转入固相赤泥中。

实现有用成份氧化钠和氧化铝与杂质进行分离,并为赤泥分离洗涤创造良好的条件。

混联法碱循环,充分说明了混联法工艺特点和生产组织状况。

A、混联法工艺是密闭型的,所以拜耳……烧结两系统间生产能力有一定制约。

氧化铝的主要冶炼工艺介绍氧化铝的冶炼工艺大致可以分为烧结法、拜耳法和烧结-拜耳联合法等。

一、烧结法1.1烧结法的基本原理将铝土矿与一定数量的纯碱、石灰(或者石灰石)、配成炉料在高温下进行烧结,使氧化硅和石灰化合成不溶于水的原硅酸钙,氧化铝与纯碱化合成可溶于水的固体铝酸钠,而氧化铁与纯碱化合成可以水解的铁酸钠,将烧结产物(熟料)用稀碱溶液溶出时固体铝酸钠便进入溶液,铁酸钠水解放出碱,氧化铁以水合物与原硅酸钙一道进入赤泥。

在用二氧化碳分解铝酸钠溶液便可以析出氢氧化铝,经过焙烧后产出氧化铝。

分离氢氧化铝后的母液成为碳分母液经过蒸发后返回配料。

1.2烧结法工艺过程简述烧结法生产氧化铝有生料浆制备、熟料烧结、熟料溶出、赤泥分离以及洗涤、粗液脱硅、精液碳酸化分解、氢氧化铝的分离以及洗涤、氢氧化铝焙烧、母液蒸发等主要生产工序。

生料浆制备:将铝土矿、石灰(或石灰石)、碱粉、无烟煤以及碳分母液按一定的比例,送入原料磨中磨制成生料浆,经过料浆槽的三次调配成各项指标合格的生料浆,送熟料窑烧结。

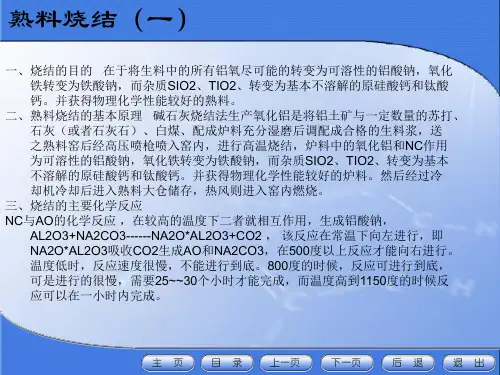

熟料烧结:配合格的生料浆送入熟料窑内,在1200℃-1300℃的高温下发生一系列的物理化学变化,主要生产使氧化硅和石灰化合成不溶于水的熟料。

熟料窑烧结过程通常在熟料窑(回转窑)内进行,氧化硅和石灰化合成不溶于水的原硅酸钙,氧化铝和纯碱化合成可溶于水的固体铝酸钠,而氧化铁与纯碱化合成可以水解的铁酸钠,并且烧至部分熔融,冷却后成外观为黑灰色的颗粒状物料即熟料。

熟料溶出:熟料经过破碎达到要求的粒度后,用稀碱溶液(生产上称调整液),在湿磨内进行粉碎性溶出,有用成分氧化铝和氧化钠进入溶液,成为铝酸钠溶液,而杂质铁和硅则进入赤泥。

赤泥分离和洗涤:为了减少溶出过程中的化学损失,赤泥和铝酸钠溶液必须快速分离,为了回收赤泥附液中所带走的有用成分氧化铝和氧化钠,将赤泥进行多次反向洗涤再排入堆场。

烧结法的原理和基本流程第一节烧结法的原理随着矿石铝硅比的降低,拜耳法生产氧化铝的经济效果明显恶化。

对于铝硅比低于7的矿石,单纯的拜耳法就不适用了。

处理铝硅比在4以下的矿石,碱石灰烧结法几乎是唯一得到实际应用的方法。

在处理SiO2含量更高的其它炼铝原料时,如霞石、绢云母以及正长石时,它也得到应用,可以同时制取氧化铝、钾肥和水泥等产品,实现了原料的综合利用。

据报导,国外以霞石为原料的烧结法企业,由于原料综合利用,实现了无废料生产,氧化铝的生产成本反而最低。

在我国已经查明的铝矿资源中,高硅铝土矿占有很大的数量,因而烧结法对于我国氧化铝工业具有很重要的意义。

我国第一座氧化铝厂——山东铝厂就是采用碱石灰烧结法生产的。

它在改进和发展碱石灰烧结法方面作出了许多贡献,其Al2O3的总回收率,碱耗等指标都居于世界先进水平。

法国人勒·萨特里在1858年提出了碳酸钠烧结法,即用碳酸钠和铝土矿烧结,得到含固体铝酸钠Na2O· Al2O3的烧结产物。

这种产物称为熟料或烧结块,将其用稀碱溶液溶出便可以得到铝酸钠溶液。

往溶液中通入CO2气体,即可析出氢氧化铝。

残留在溶液中的主要是碳酸钠,可以再循环使用。

这种方法,原料中的SiO2仍然是以铝硅酸钠的形式转入泥渣,而成品氧化铝质量差,流程复杂,耗热量大,所以拜耳法问世后,此法就被淘汰了。

用碳酸钠和石灰石按一定比例与铝土矿烧结,可以在很大程度上减轻SiO2的危害,使Al2O3和Na2O的损失大大减少。

这样就形成了碱石灰烧结法。

在处理高硅铝土矿时,它比拜耳法比越。

除了这两种烧结法外,还有单纯用石灰与矿石烧结的石灰烧结法,它比较适用干处理粘土类原料,特别是含有一定可燃成分的煤矸石、页岩等。

这时原料中的Al 2O 3,烧结成铝酸钙,经碳酸钠溶液溶出后,可得到铝酸钠溶液。

目前用在工业上的只有碱石灰烧结法。

它所处理的原料有铝土矿、霞石和拜耳法赤泥。

这些炉料分别称为铝土矿炉料。

2024年氧化铝生产中结垢清理的安全技术我国铝土矿高铝、高硅、低铁的特点,决定了烧结法氧化铝生产工艺在我国有着非常重要的地位,特别是随着高品位铝土矿的日益匮乏,烧结法处理低品位铝土矿的优越性日益凸显出来。

而烧结法存在生产工艺流程复杂、工艺能耗高等不利因素,尤其是湿法系统的结垢问题,极大地加重了清理检修作业工作量,成为安全生产的制约因素。

脱硅器的清理方法在湿法系统的脱硅环节,溶液流经的每一根管道、每一个器壁和罐体都极易结垢。

各个氧化铝生产企业都在积极探索如何减轻脱硅系统的结垢量和清理脱硅器结垢的有效方法。

中国铝业中州分公司采用的就是烧结法生产氧化铝。

脱硅器是湿法系统的关键设备之一,属于密闭性的压力容器。

中州分公司氧化铝年产量从最初的20万t逐年递增,提升到现在年产80万t的生产能力,而脱硅器则仅在最初的4组直接加热脱硅器的基础上,增加了2组间接加热脱硅器,产量大幅度提高,清理作业也日渐频繁。

时间紧,工作量大,脱硅系统面临的压力愈来愈大。

如何采用行之有效的方法安全清理脱硅器,中州分公司在十几年的生产实践中,进行了积极的探索。

中州分公司目前运用的直接加热脱硅器和间接加热脱硅器规格分别为2.6m×9.5m和2.8m×12m,平均2个月就要清理一组,一般是5-7个脱硅罐,其结垢具有质密、厚度均匀等显著特点。

常用的脱硅器清理方法有以下3种。

1.人工清理法人工清理,就是在脱硅罐体内搭架子,然后人工用大锤等器具击打器壁,使结垢脱落。

人工法清理结垢较为彻底,但作业时间长,严重影响大液量生产的组织。

尤其是清理罐体上部的结垢时,一般都在十几米的高空作业,极易造成人员伤害。

2.爆破清理法利用炸药爆破原理清理结垢,对罐体内厚结垢非常有效,但对目前中州分公司脱硅器质密、均匀的结垢不适用,且爆破需要有专门的爆破作业人员,爆破作业杀伤力大,对脱硅器损伤比较大。

3.火烧清理法火烧清理法对密闭性容器的清理非常有效,它清理速度快,而且效果好。

回顾:拜耳法与碱石灰烧结法一、原理拜耳法:K. J. Bayer 1889-1892 提出, 实质为两项专利:•低温低ακ铝酸钠溶液, 加晶种时AH析出;•高温高ακ铝酸钠溶液, 铝土矿的溶出。

实质:使下列反应在不同的条件下朝不同方向交替进行Al2O3(1或3)H2O + 2NaOH + aq 2NaAl(OH)4 + aq碱石灰烧结法:1. 高温焙烧把铝土矿中的Al2O3与加入的纯碱Na2CO3反应形成易溶于水或稀碱的固体铝酸钠(Na2O·Al2O3),同时使杂质硅、铁、钛等生成原硅酸钙(2CaO·SiO2)、铁酸钠(Na2O·Fe2O3)、钛酸钙(CaO·TiO2)等。

2. 用调整液溶出熟料中的Na2O与Al2O3,得到铝酸钠溶液,与进入赤泥的原硅酸钙、钛酸钙以及Fe2O3·H2O等不溶性残渣分离。

3. 熟料的溶出液(粗液)进行专门的脱硅净化,脱硅后的精液碳分产出Al2O3。

碳分母液蒸发浓缩后返回配料。

二、流程拜耳法:四个循环,六个工序原矿浆制备、高压溶出(循环一)、溶出矿浆稀释和赤泥分离和洗涤(循环二)、晶种分解(循环三)、AH分级与洗涤、AH煅烧、母液蒸发及苛化(循环四)等。

碱石灰烧结法:九个工序,六个比九个工序:生料浆制备;熟料烧结;熟料溶出;赤泥分离及洗涤;粗液脱硅;精液碳酸化分解;氢氧化铝分离与洗涤;氢氧化铝的煅烧;分解母液蒸发浓缩六个比:碱比(Na2CO3/Al2O3+Fe2O3);钙比(CaO/SiO2);铝硅比(A/S);铁铝比(F/A);生料浆液固比;溶出液固比三、溶出主要反应拜耳法:1.主反应:三水铝石:Al(OH)3 + NaOH + aq = NaAl(OH)4 + aq一水铝石:AlOOH + NaOH + aq = NaAl(OH)4 + aq2. SiO2:溶解:Al2O3·2SiO2·2H2O + 6NaOH + aq → 2NaAl(OH)4 + 2Na2SiO3 + aq析出: 1.7Na2SiO3 + 2NaAl(OH)4+ aq → Na2O·Al2O3·1.7SiO2·H2O↓+ 3.4NaOH + H2O①引起Al2O3和Na2O 的损失;②形成钠硅渣,进入成品AH,影响产品质量;③钠硅渣在生产设备和管道上,特别是在预热器、压煮器等换热设备表面上析出成为结疤,使传热系数大大降低,增加能耗和清理工作量。

5、阐述我国铝土矿资源特点以及适合处理低品位铝土矿的工艺技术。

5.1我国铝土矿资源特点铝土矿是含铝矿物和赤铁矿、针铁矿、高岭石、锐铁矿、金红石、钛铁矿等矿物的混合矿。

我国铝土矿资源比较丰富,分布甚广。

具有以下几个特点:(1)储量集中于煤或水电丰富的地区,有利于开发利用。

山西、贵州、河南和广西壮族自治区储量合计占全国储量的85.5%,加上其煤炭和水利资源,为其提供了发展铝工业的有利条件。

(2)矿床类型以沉积型为主,坑采储量比重较大。

(3)一水硬铝石型矿石占绝对优势。

其特点是高铝、高硅和低铁,铝硅比偏低,一般在4-7之间,铝硅比在10以上的相对少些。

在福建、河南和广西有少量的三水铝石型铝土矿。

5.2处理低品位铝土矿的工艺技术从铝矿提取铝有两个方案,第一个方案是选用高品位铝土矿,先用化学方法从矿石中提取纯净的氧化铝,然后用电解法从氧化铝中提取纯净的铝。

第二个方案是选用低品位的铝土矿,经过物理选矿,分离掉一部分硅酸盐矿物后,送入溶出流程中去,提取氧化铝;或者用化学法分离掉一部分氧化铁和氧化钛后,在电解槽或电弧炉内还原出铝-硅-铁-钛合金。

一般处理低品位铝土矿的工艺技术有:选矿拜耳法、石灰拜耳法、富矿烧结法、串联法。

5.2.1选矿拜耳法选矿拜耳法工艺流程是:铝土矿(A/S=5~6)经过选矿得到铝硅比为10-11的精矿,与石灰一起加入到铝酸钠溶液母液中在245-260℃进行溶出,得到赤泥浆料,然后分理出铝酸钠溶液进行种分,获得Al(OH)3浆液,进而干燥焙烧得到Al2O3。

由于铝矿中各种含硅矿物与氢氧化钠反应生成的水合铝硅酸盐,可在设备和管道上析出结疤,硅在分解时析出,还降低了产品的质量,所以必须进行脱硅。

铝土矿选矿脱硅方法有化学选矿脱硅、生物选矿脱硅、物理选矿脱硅。

化学选矿脱硅是指在一定温度下使含硅矿物发生分解,然后用苛性钠溶液溶出而达到脱硅目的的方法。

生物选矿脱硅是指用微生物分解硅酸盐和铝硅酸盐矿物,将铝硅酸盐矿物分解成为氧化铝和二氧化硅,并使二氧化硅成为可溶物,而氧化铝不溶,从而使得铝、硅得以分离。

1 我国氧化铝工业现状我国铝土矿资源居世界第六位,储量仅占世界总量的2.4%,但具有经济意义可开采利用的储量只占查明资源储量的21.5%,资源保障程度有限,是铝土矿资源相对缺乏的国家。

铝土矿资源主要分布在山西、广西、贵州和河南四省区,占全国资源储量的90%以上。

大部分地区矿床类型以沉积型为主,适于露天开采的矿量占总量的38%,坑采储量约占总储量的60%以上,年开采量占世界开采总量的8%。

国外铝土矿多为铝硅比高的三水铝石和一水软铝石,而我国铝土矿资源可经济应用的大部分是高铝、高硅、低铁、难溶(铝硅比较低)的中低品位的一水硬铝石。

沉积型一水硬铝石占全国铝土矿资源总量的98%以上,与国外应用的铝土矿相比,其提取氧化铝的难度大,磨矿及溶出条件苛刻,工艺能耗及生产成本较高。

三水型铝土矿占全国总量的不足1%,且由于品位低、规模小、生产工艺不成熟,尚不具备工业意义。

1.1 氧化铝生产工艺世界上氧化铝的生产主要是碱法,包括三种不同方法,即拜耳法、烧结法和联合法,工艺技术方法应用主要依据铝矿石的质量。

拜耳法是利用较高品位的铝矿石,与碱液、石灰乳及母液按比例混合后磨制成料浆,经预脱硅后在相应温度、压力条件下直接溶出铝酸钠,再经赤泥分离、种子分解和氢氧化铝焙烧等工序制得成品氧化铝。

对于铝硅比大于7的高品位矿石,以拜耳法生产工艺为首选,其能耗低、投资省、产品质量好且污染物产生量少,属于氧化铝工业清洁生产工艺。

烧结法是将铝土矿破碎后与石灰、纯碱、无烟煤及返回母液按比例混合,磨成生料浆,喷入烧成窑制成熟料,再经熟料溶出、赤泥分离、铝酸钠分解和氢氧化铝焙烧等工序,制得成品氧化铝。

该工艺流程长、能耗高、污染物产生量大,但其最大优点是可利用低品位铝土矿,符合我国铝土矿资源的特点。

联合法是将拜耳法和烧结法联合起来,处理铝硅比3~7的矿石,充分发挥各自的长处,联合法有并联、串联以及混联三种基本流程。

混联法是将高品位矿石采用拜耳法处理,拜耳法赤泥与低品位的矿石一起进入烧结法生产系统。

拜耳法和烧结法和联合法

拜耳法是一种以拜耳石为主要原料,通过加热分解的方法制备氧化铝和氢氧化铝的工艺。

该方法具有流程简单、能耗低、产品质量高等优点,是工业上广泛应用的一种氧化铝生产方法。

烧结法是一种通过加热烧结的方式将铝土矿中的氧化铝和二氧化硅等成分分离的工艺。

该方法具有流程长、能耗高、排放污染物多等缺点,但可以通过添加助熔剂等方式改善分离效果,提高产品质量。

联合法是一种将拜耳法和烧结法相结合的工艺,通过拜耳法处理低品位铝土矿,再通过烧结法处理拜耳法产生的母液。

该方法具有流程短、能耗低、产品质量高等优点,是工业上极具发展前景的一种氧化铝生产方法。

中等品位铝土矿石灰烧结法提铝试验研究

肖玮;刘卫;张念炳;黎志英

【期刊名称】《贵州工业大学学报(自然科学版)》

【年(卷),期】2008(037)005

【摘要】针对贵州中等品位铝土矿,用石灰烧结法从中提取氧化铝进行试验研究.考查钙铝比(C/A)、烧结时间和烧结温度对氧化铝溶出率(ηA)的影响.实验结果表明:当生料配方C/A值为1.4,烧结温度为1320℃,烧结时间为40 min时,氧化铝溶出率为83.75%;代入最佳烧结工艺条件,得到氧化铝的溶出率为84.58%,与试验结果吻合较好.

【总页数】4页(P41-43,49)

【作者】肖玮;刘卫;张念炳;黎志英

【作者单位】贵州大学材料科学与冶金工程学院,贵州贵阳550003;贵州师范大学材料与建筑学院,贵州贵阳550014;贵州师范大学材料与建筑学院,贵州贵阳550014;贵州大学材料科学与冶金工程学院,贵州贵阳550003

【正文语种】中文

【中图分类】TF124.5

【相关文献】

1.低品位三水铝石型铝土矿选矿试验研究 [J], 刘俊星

2.低品位三水铝石型铝土矿选矿试验研究 [J], 艾光华;刘俊星

3.中等品位铝土矿纯碱烧结法烧结条件及硫影响研究 [J], 黎志英;张念炳;何润德

4.高铝粉煤灰预脱硅碱石灰烧结法提铝硅钙渣脱碱工艺研究 [J], 王勇;申立苗;朱应宝

5.中等品位铝土矿强化石灰烧结机理及溶出试验研究 [J], 黎志英;张念炳;肖玮;刘卫

因版权原因,仅展示原文概要,查看原文内容请购买。

中等品位铝土矿强化石灰烧结机理及溶出试验研究黎志英1,张念炳2,肖玮1,刘卫2(1.贵州大学材料与冶金学院,贵州贵阳550003;2.贵州师范大学材料与建筑工程学院,贵州贵阳550014)摘要:针对我国资源特点,本文提出不同于传统的石灰烧结法的强化石灰烧结法机理,采用铝硅比为3.84的矿石,按照钙铝比为1.2~1.6进行配矿,配料以生成铝酸一钙和钙铝黄长石为目的,在烧结温度1290 和烧结时间90mi n条件下进行熟料烧成。

实验结果表明,强化石灰烧结法烧结熟料的溶出性能较好,烧结熟料氧化铝溶出率达到了82 8%。

物相分析表明,熟料主要物相为铝酸一钙和钙铝黄长石,赤泥中的主要物相为钙铝黄长石。

关键词:石灰烧结法;强化石灰烧结;烧结;溶出中图分类号:TF803.21文献标识码:A文章编号:1002-1752(2009)12-14-4Research on the intensified sintering mechanismof middle-grade bauxite and its digestion performancesLI Zhi-ying1,ZHANG Nian-bing2,XIAO Wei1and LIU Wei2(1.The Materials and Metallur gy College,Guiz hou University,Guiyang550003,China;2.School of Material and A rchitectur al E ngineering,G uizhou Nor malUniversity,Guiyang550001,China;)Abstract:Based on the Ch i nese bauxi te character,the mechanism of intensified lime si ntering process was studied different from traditional sintering process.In the charge,the mass ratio of alumina to silica is3.84,calcium alum i na ratio1.2~1.6(in order to formation2CaO!Al2O3!SiO2and CaO! Al2O3),and then the charge is sintered at1290 for90min.It is convenient for sinter to be leached,and th e digestion rate is82.8%.Th e grog and red mud w ere characteri z ed by pow der X-ray diffraction.T he results show ed that2CaO!Al2O3!SiO2and CaO!Al2O3w ere the main phase for grog,2CaO !Al2O3!SiO2was the main phase for red mud.Keywords:lime si ntering proces s;intensified lime sintering proces s;sintering;digestion我国铝土矿的特点是高铝、高硅、低铁、低铝硅比。