凝汽器选型计算

- 格式:ppt

- 大小:249.00 KB

- 文档页数:17

国内某核电站凝汽器特性试验及修正计算核电站凝汽器是核电厂中的一个重要设备,用于冷却和凝结核反应堆中的蒸汽。

凝汽器的特性试验及修正计算是对凝汽器运行参数进行评估和优化的重要工作。

以下是一种针对国内某核电站凝汽器的特性试验及修正计算的方案。

凝汽器特性试验是通过对凝汽器性能参数的测量和计算,来评估凝汽器的工作状态和效率的工作,以便进一步进行修正和优化。

该试验计划分为静态试验和动态试验两个部分。

静态试验包括凝露试验和风速试验。

凝露试验是通过在凝汽器管道中放入冷凝水并测量冷凝水和蒸汽温度的方法,来确定凝汽器的冷凝热传导系数和冷凝传热系数。

风速试验是通过在凝汽器上方放置风速仪器,测量风速的方法,来确定凝汽器的辐射换热和对流传热系数。

通过上述试验数据和计算结果,可以对凝汽器进行修正和优化。

修正计算主要包括凝汽器传热系数的修正和凝汽器流量的修正。

传热系数的修正可以通过比较试验结果和设计值,计算修正系数,然后将修正系数应用于实际运行中的传热计算中。

流量的修正可以通过比较实际测量值和设计值,计算修正因子,然后将修正因子应用于实际运行中的流量计算中。

通过对凝汽器特性试验的数据和修正计算结果的分析,可以评估凝汽器的性能,找出存在的问题,并提出优化措施。

这些优化措施可以包括凝汽器结构的改进、水力系统的调整、冷却水的优化等。

通过不断地进行特性试验和修正计算,可以不断地改进和优化凝汽器的性能,从而提高核电站的运行效率和安全性。

这是一种针对国内某核电站凝汽器的特性试验及修正计算的方案,可以根据实际情况进行调整和优化。

通过这种方案,可以对核电站凝汽器的性能进行评估和优化,提高核电站的运行效率和安全性。

5. 凝汽器组合方案1.工程概况2.先决条件3.操作顺序4.详细指南5.附录凝汽器组合方案1.工程概况1.1常规岛300MW汽轮机配有两台凝汽器,其壳体采用低碳钢全焊结构。

凝汽器主要由波形伸缩节、接颈、壳体、钛材冷却管、管板、隔板、支撑管及前后水室、低加等部件组成。

1.2主要参数及几何尺寸:型号:N-14000型型式:单壳对分双流表面式冷却面积:14028㎡凝汽器总重量:425t(包括低加)壳体重量:118t(不含冷却管)接颈重量:56t1#、2#低加总重:51.2t凝汽器外形尺寸:15345×8540×14130㎜凝汽器壳体尺寸:10350×7460×8000㎜接颈组装尺寸:(9400×7460/6350×7460)×5270冷却管规格:φ25×1㎜φ25×0.7㎜长度10.35m冷却管安装数量:每台17266,重约60t壳体整体拖运重量:158t2.先决条件2.1人员资格2.1.1所有人员经过适当考核并熟悉程序。

2.1.2钳工具有正确拼装凝汽器的基本知识和能力。

2.1.3起重工具有大件拖运、吊装的操作和指挥能力。

2.1.4焊工必须经过培训并具有相应项目的合格证。

2.2人力、主要工机具、消耗品2.2.1所有人力、主要工机具和消耗品见附录A。

2.2.2所有测量及检查仪器都应有有效的检验合格证。

2.3技术先决条件2.3.1图纸及技术文件①凝汽器设备制造图。

②汽轮发电机基础施工图。

③电力建设施工及验收技术规范。

④火电施工质量检验及评定标准。

2.3.2设备的初始状况①设备已按供货清单进行了清点、整理,检查产品的数量、质量、规格,有问题的应作好记录。

②按照施工的先后顺序,合理堆放设备的材料。

2.3.3施工区域的初始状况①已达到适当的清洁度要求。

②施工场地平整,主、辅平台已搭设。

③工机具配备到位。

2.3.4注意事项①施工前应进行详尽的技术交底工作,使每一个施工人员均了解凝汽器结构及组装顺序和方法。

凝汽器真空泵配置计算公式

1. 凝汽器尺寸计算公式:

凝汽器的体积大小通常由所需的气体负荷和排气速度来决定。

基本的体积计算公式可以用以下公式表示:

V = Q / (P t)。

其中,V表示凝汽器的体积,Q表示气体负荷,P表示所需

的真空度,t表示排气速度。

2. 真空泵功率计算公式:

真空泵的功率计算可以根据所需的真空度和气体负荷来确定。

一般的功率计算公式可以表示为:

P = (Q P) / (S 600)。

其中,P表示真空泵的功率,Q表示气体负荷,P表示所需

的真空度,S表示泵的抽速。

3. 凝汽器形状计算公式:

凝汽器的形状对其性能有重要影响。

通常可以根据具体情况选择圆柱形、球形或其他形状。

但是,对于特定形状的凝汽器,其体积和表面积可以通过相应的公式计算得出,以满足实际需求。

需要注意的是,以上公式只是基本的计算公式,实际情况可能还需要考虑其他因素,如温度、压力、气体成分等。

因此,在实际应用中,还需要根据具体情况综合考虑,可能需要进行更为复杂的计算和分析。

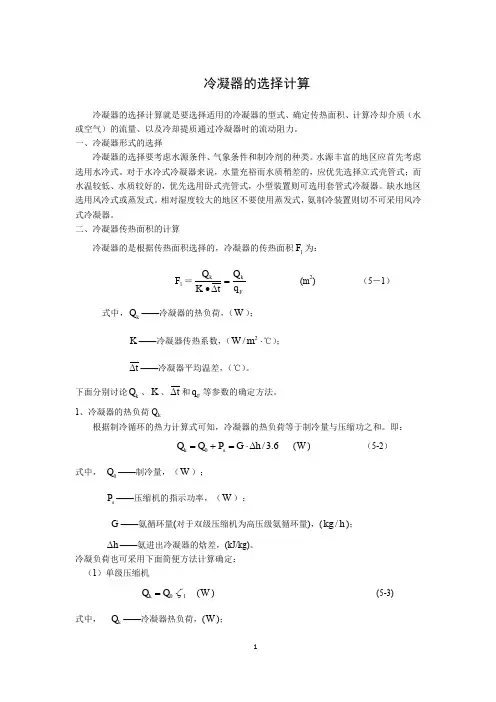

冷凝器的选择计算冷凝器的选择计算就是要选择适用的冷凝器的型式、确定传热面积、计算冷却介质(水或空气)的流量、以及冷却提质通过冷凝器时的流动阻力。

一、冷凝器形式的选择冷凝器的选择要考虑水源条件、气象条件和制冷剂的种类。

水源丰富的地区应首先考虑选用水冷式。

对于水冷式冷凝器来说,水量充裕而水质稍差的,应优先选择立式壳管式;而水温较低、水质较好的,优先选用卧式壳管式,小型装置则可选用套管式冷凝器。

缺水地区选用风冷式或蒸发式。

相对湿度较大的地区不要使用蒸发式,氨制冷装置则切不可采用风冷式冷凝器。

二、冷凝器传热面积的计算冷凝器的是根据传热面积选择的,冷凝器的传热面积l F 为:l F =Fkk q Q tK Q =∆∙ (m 2) (5-1) 式中,k Q ——冷凝器的热负荷,(W );K ——冷凝器传热系数,(⋅2/m W ℃); t ∆——冷凝器平均温差,(℃)。

下面分别讨论k Q 、K 、t ∆和F q 等参数的确定方法。

1、冷凝器的热负荷Q k根据制冷循环的热力计算式可知,冷凝器的热负荷等于制冷量与压缩功之和。

即:6.3/0h G P Q Q s k ∆⋅=+= (W ) (5-2)式中, 0Q ——制冷量,(W );s P ——压缩机的指示功率,(W );G ——氨循环量(对于双级压缩机为高压级氨循环量),(h kg /); h ∆——氨进出冷凝器的焓差,(kJ/kg)。

冷凝负荷也可采用下面简便方法计算确定: (1)单级压缩机l k Q Q ζ⋅=0 (W ) (5-3) 式中, k Q ——冷凝器热负荷,(W );0Q ——单级压缩机制冷量,(W ); l ζ——单级压缩机冷凝负荷系数,查图5-5。

按绝热过程计算的氨单级压缩机在不同工况下的冷凝负荷系数见图5-5。

(2)双级压缩机6.3/l hd k q V Q ⋅= (W ) (5—4)式中, hd V ——低压级压缩机理论排气,(h m /3);l q ——低压级压缩机单位理论排气量的冷凝器负荷 (3/m kJ ),查图5-6。

冷凝器计算程序1冷凝器计算程序1冷凝器是一种重要的热交换设备,广泛应用于各种工业生产过程中的蒸汽压缩循环系统中。

冷凝器的主要功能是将蒸汽或气体的热量转移到冷却介质中,将其冷凝成液体。

在设计冷凝器时,需要进行一系列的计算和选择,包括冷凝器的换热面积、冷却介质的流量以及冷却介质的温度。

冷凝器的换热面积是根据工艺需求来确定的,通常可以通过以下的计算方法来确定:1.计算冷凝器的传热负荷,传热负荷可以通过以下公式计算:Q=m*(h1-h2)其中,Q为传热负荷,m为蒸汽或气体的质量流量,h1为入口蒸汽或气体的焓值,h2为出口液体的焓值。

2.根据传热负荷和传热系数来计算换热面积,换热面积可以通过以下公式计算:A=Q/(U*ΔΤm)其中,A为换热面积,U为总传热系数,ΔΤm为对数平均温差。

冷凝器的冷却介质的流量可以通过以下的计算方法来确定:1.根据换热面积和传热系数来计算冷却介质的流量,冷却介质的流量可以通过以下公式计算:m_c=Q/(c*ΔT_c)其中,m_c为冷却介质的质量流量,c为冷却介质的定压比热容,ΔT_c为冷却介质的进出口温差。

2.根据冷却介质的流速来计算冷却介质的流量,冷却介质的流量可以通过以下公式计算:m_c=ρ_c*A_c*V_c其中,ρ_c为冷却介质的密度,A_c为冷凝器的截面积,V_c为冷却介质的流速。

冷凝器的冷却介质的温度可以通过以下的计算方法来确定:1.根据冷却介质的进口温度和换热面积来计算冷却介质的出口温度,冷却介质的出口温度可以通过以下公式计算:T_c2=T_c1+Q/(m_c*c_c)其中,T_c1为冷却介质的进口温度,T_c2为冷却介质的出口温度,c_c为冷却介质的定压比热容。

2.根据冷却介质的流速、换热系数和对数平均温差来计算冷却介质的温度,冷却介质的温度可以通过以下公式计算:T_c2=T_c1+(Q/(m_c*c_c)-U*A/m_c)*(1/U*A)其中,T_c1为冷却介质的进口温度,T_c2为冷却介质的出口温度,U 为总传热系数,A为换热面积,m_c为冷却介质的质量流量,c_c为冷却介质的定压比热容。

国内某核电站凝汽器特性试验及修正计算核电站凝汽器是核电站中非常重要的设备,其性能直接影响着核电站的运行效率和安全性。

凝汽器的特性试验及修正计算是核电站运行中的重要环节,本文将针对国内某核电站凝汽器特性试验及修正计算进行详细介绍。

一、凝汽器的作用和特性凝汽器是核电站主回路中的一个重要部件,其主要作用是将主回路中的蒸汽冷凝成液态水,并将产生的热量排放出去。

凝汽器的性能特性直接影响着核电站的热效率和安全运行。

凝汽器的主要特性包括冷却水侧的传热性能、冷却水侧的阻力特性和冷却水侧的水力不平衡等。

二、凝汽器特性试验的重要性凝汽器特性试验是为了了解凝汽器在实际运行中的传热性能、阻力特性和水力不平衡等参数,从而为凝汽器的设计和运行提供准确的数据支持。

通过凝汽器特性试验,可以评估凝汽器的实际性能是否符合设计要求,为凝汽器的运行参数提供修正依据。

凝汽器特性试验主要包括两种方法,即实验方法和模拟计算方法。

实验方法是在实际的凝汽器中进行试验,通过测量凝汽器的温度、压力和流量等参数,来评估凝汽器的性能特性。

模拟计算方法是通过建立凝汽器的数学模型,利用计算机软件进行模拟计算,得出凝汽器的性能特性参数。

凝汽器特性试验的具体内容包括传热试验、冷却水侧阻力试验和水力不平衡试验。

传热试验是通过测量冷却水侧和主回路侧的温度、压力和流量等参数,来评估凝汽器的传热性能。

冷却水侧阻力试验是评估凝汽器在实际运行中的阻力特性,确定冷却水侧的阻力系数。

水力不平衡试验是评估凝汽器在冷却水侧的流体动力学特性,避免因水力不平衡引起的设备故障和事故。

凝汽器特性试验得出的参数可能与设计值存在一定的偏差,需要进行修正计算。

修正计算是利用试验得出的数据,结合模拟计算的结果,对凝汽器的性能参数进行修正,使之符合设计要求。

修正计算的结果将作为凝汽器运行参数的修正依据,确保凝汽器的正常运行和安全性。

摘要高参数大容量凝汽式机组是目前新建火电机组的主力机型,本文针对660MW亚临界凝汽式发电机组热力系统进行设计,对拟定的凝汽式发电机组原则性热力系统进行设计计算和热经济性计算,绘制原则性热力系统图、全面性热力系统图。

本机组选用德国BABCOCK公司生产的2208t/h自然循环汽包炉;汽轮机为GE公司的亚临界压力、一次中间再热660MW凝汽式汽轮机。

共设8级不调节抽汽,其中3级高压加热器,4级低压加热器,及一级除氧器。

主蒸汽初参数:16.68Mpa,538C︒,再热蒸汽参数:3.232Mpa,538C︒,排汽压力4.4kpa。

热经济性指标:全厂效率40.50%,发电标准煤耗0.29504 kg/kW·h。

计算误差:汽轮机进汽量计算误差0.901%,汽轮机内功计算误差0.55%。

关键词:电厂,热力系统,锅炉,汽轮机目录1 绪论 (3)2 热力系统与机组资料 (6)2.1. 热力系统简介 (6)2.2. 原始资料 (7)3 热力系统计算 (9)3.1. 汽水平衡计算 (9)3.2. 汽轮机进汽参数计算 (10)3.3. 辅助计算 (10)3.4. 各加热器进、出水参数计算 (12)3.5. 高压加热器组抽汽系数计算 (18)3.6. 除氧器抽汽系数计算 (20)3.7. 低压加热器组抽汽系数计算 (20)3.8. 凝汽系数计算 (22)3.9. 汽轮机内功计算 (23)3.10. 汽轮机内效率、热经济指标、汽水流量计算 (25)3.11. 全厂性热经济指标计算 (26)4 反平衡校核 (29)5 辅助系统设计、选型 (31)5.1. 主蒸汽系统 (31)5.2. 给水系统 (31)5.3. 凝结水系统 (31)5.5. 旁路系统 (32)5.6. 补充水系统 (32)5.7. 阀门 (33)6 结论 (35)参考文献 (37)致谢 (38)1绪论火力发电厂简称火电厂,是利用煤炭、石油、天然气作为燃料生产电能的工厂。

燃煤电⼚凝汽式汽轮发电机组基本热⼒计算及主要动⼒设备的选择燃煤电⼚凝汽式汽轮发电机组基本热⼒计算及主要动⼒设备的选择摘要机组容量初步确定思路:发电⼚容量确定后,汽轮机单机容量和台数即可以确定。

⼤型电⽹中主⼒发电⼚应优先选⽤⼤容量机组,最⼤机组容量宜取电⼒系统总容量的8 % ~10 % ,国外取4% ~6%。

我国超过25000MW容量的⼤电⽹有四个,都可装600MW及以上的⼤机组,但由于⼤型发电⼚的⼚址很不容易选到,燃料运输量⼤,供⽔量多,灰渣排放多等因素给⼚址的选择带来很⼤困难。

容量⼤的电⼒系统,应选⽤⾼效率的300MW、600MW机组。

根据我国汽轮机现⾏规范,单机容量25MW供热机组、50 MW以上凝汽式机组宜采⽤⾼参数,125~200MW凝汽式机组或供热抽汽机组宜采⽤超⾼参数,300MW 、600MW 凝汽式机组宜采⽤亚临界参数或超临界参数。

本次设计是⼀次完全的⽕电⼚动⼒部分设计⾸先,发电⼚原则性热⼒系统的拟定与计算:包括给⽔回热和除氧系统、补充⽔系统、汽轮机和锅炉形式和参数的确定、回热系统参数的确定、加热器组的计算、汽轮机汽耗量及各项流量的计算和热经济指标的计算。

其次,汽轮机部分辅助设备的选择:包括给⽔泵的选择、凝结⽔泵的选择及循环⽔泵的选择。

第三,对锅炉燃料及其辅助设备的选择:锅炉燃料选择烟煤,根据煤的成分分析并选择磨煤机、送风机和引风机及其锅炉效率的校核。

关键词:汽轮机锅炉热⼒系统I沈阳⼯程学院毕业设计(论⽂)AbstractAbstract unit capacity preliminary definite mentality: After station capacity determination, the steam turbine unit capacity and the Taiwan number namely may determine. In the large-scale electrical network the main force power plant should first select the large capacity unit, the biggest unit capacity takes the electrical power system aggregate capacity suitably 8% ~ 10%, overseas takes 4% ~ 6%. Our country surpasses the 25000MW capacity the big electrical network to have four, may install 600MW and the above big unit, but because the large-scale power plant's factory site is not very easy to elect, the fuel freight volume is big, the volume of diversion are many, the ash dregs discharges and so on factors to bring the very major difficulty many for the factory site choice. The capacity big electrical power system, uses the high efficiency elected 300MW, the600MW unit. According to our country steam turbine present standard, above the unit capacity 25MW heating unit, 50 MW the condensation type unit uses the high parameter suitably, the 125~200MW condensation type unit either heating pulls out the steam unit to use the superelevation parameter suitably, 300MW, the 600MW condensation type unit uses the subcritical parameter or the supercritical parameter suitably. this design is a complete thermoelectric power station power section design: first, power plant principled thermodynamic system's sketch with calculates: including and eliminates the oxygen system, the supplement aqueous system, the steam turbine and the boiler form and the parameter determination, the regenerative system parameter determination, the heater group's computation, the steam turbine steam-consumption and each current capacity computation and the hot economic indicator computation for the water regeneration. next, steam turbine part supporting facility's choice: including feed pump's choice, condenser pump's choice and circulating water pump's choice. third, to ler oil and supporting facility's choice: the ler oil chooses the Yima bituminous coal, analyzes and chooses the pulverizer, the air feeder and the drawing fan and the efficiency of boiler examination according to the coal ingredient. Key word: turbine boiler heating power systemII燃煤电⼚凝汽式汽轮发电机组基本热⼒计算及主要动⼒设备的选择⽬录前⾔ (1)第⼀章概述 (2)第⼀节本次设计的相关数据资料 (2)第⼆节汽轮机设备确定 (5)第三节锅炉设备确定 (6)第⼆章原则性热⼒系统的拟定和计算 (7)第⼀节原则性热⼒系统的拟定 (7)第⼆节原则性热⼒系统的计算 (8)第三章锅炉燃烧系统的计算 (21)第⼀节燃料性质及锅炉主要热⼒参数 (21)第⼆节锅炉燃烧计算 (22)第四章锅炉车间辅助设备的选择和计算 (25)第⼀节磨煤机选择 (25)第⼆节送风机的选择 (28)第三节引风机的选择 (30)第五章汽机车间辅助设备的选择和计算 (32)第⼀节给⽔泵的选择 (32)第⼆节凝结⽔泵的选择 (34)第三节循环⽔泵的选择 (36)第六章全⾯性热⼒系统的说明 (38)总结 (43)致谢 (44)参考资料 (45)附⼀温焓表III燃煤电⼚凝汽式汽轮发电机组基本热⼒计算及主要动⼒设备的选择前⾔本次设计的主要⽬的是通过毕业设计,进⼀步巩固⾃⼰近三年来所学的知识,同时为⾛上⼯作岗位打下⼀定的理论基础和实际基础。

国内某核电站凝汽器特性试验及修正计算一、引言作为核电站的重要设备之一,凝汽器在核电站的发电过程中起着至关重要的作用。

凝汽器是将汽轮机排出的低压蒸汽冷凝成水,将其释放到锅炉中再次加热成为蒸汽,以保证汽轮机再次转动的关键设备。

在核电站的正常运行中,凝汽器必须保持良好的运行状态,以确保核电站的发电效率和安全性。

为了确保凝汽器的正常运行,需要进行特性试验及修正计算,以评估凝汽器的性能和精确的计算凝汽器的参数。

在本文中,将介绍国内某核电站对凝汽器进行特性试验及修正计算的实际操作过程和结果。

二、试验目的1. 评估凝汽器的性能:通过试验,了解凝汽器的热力学特性、传热效率等参数。

2. 修正计算凝汽器的参数:根据试验结果,修正计算凝汽器的设计参数,以保证凝汽器的正常运行。

三、试验方案1. 试验对象:某核电站的凝汽器。

2. 试验时间:为了保证试验的准确性和充分性,试验时间为3个月。

3. 试验内容:包括凝汽器的传热效率试验、冷却水流量试验、凝汽器内部流场试验等内容。

四、试验步骤1. 凝汽器的传热效率试验通过在凝汽器进出口处设置温度传感器,测量凝汽器内部的冷却水温度以及排气蒸汽的温度,从而计算凝汽器的传热效率。

2. 冷却水流量试验通过测量冷却水的进出口压力和流量,评估冷却水对凝汽器的冷却效果,并确保冷却水的流量满足凝汽器的工作需求。

3. 凝汽器内部流场试验通过在凝汽器内设置流量传感器和流速仪,测量不同位置的流速和流量分布情况,评估凝汽器内部的流场分布是否均匀,以确保凝汽器内部的冷却效果。

五、试验结果经过3个月的试验,某核电站得到了如下的试验结果:1. 凝汽器的传热效率为89%,略低于设计值,需要对凝汽器的传热管进行清洗和修复。

2. 冷却水流量满足凝汽器的工作需求,但在某些时间段出现了波动,需要调整冷却水系统的运行参数。

3. 凝汽器内部流场分布较为均匀,但存在一些局部区域的流速偏差,需要对凝汽器内的流场进行优化设计。

六、修正计算根据试验结果,某核电站对凝汽器的参数进行了修正计算:七、结论通过对某核电站凝汽器的特性试验及修正计算,评估了凝汽器的传热效率、冷却水流量和内部流场分布等参数,修正计算了凝汽器的设计参数,以提高凝汽器的性能和保证核电站的安全运行。

凝结水泵选型计算书一、凝结水泵的选型条件凝结水泵要根据进口压力、背压和进水高度及排量负荷来选择合适的泵。

二、选型方法先计算相对于冷凝水被回收位置的整个有效扬程。

总有效扬程=泵至回收管的垂直扬程+回收管压力+下游管道摩擦压降知道了总有效扬程,通过凝结水泵选型图表(选型图表是基于进水压头0.3m)即可选择泵:1.沿纵轴(动压)上泵运行时的蒸汽压力画一水平线;2.标出扬程曲线;3.沿两者交点向下画一垂直线与横轴相交;4.记录横轴上读数,此读数为泵的排量,拿此排量和已经计算出的凝结水排量进行比较就可以选择合适的泵了。

注:如果进水高度不是0.3米,以上计算得出的流量需经相应表中系数修正。

三、选型计算按照以上方法和斯派莎克产品应用手册进行选型计算,本工程内凝结水泵动力气均采用0.35Mpa蒸汽:(一)成型车间1.目前成型车间内有4台空调机组,按每台每小时产生360Kg,凝结水计算,4台每小时产生凝结水1440Kg/h。

2.总扬程=7米(垂直扬程)+5米(延程阻力加局部阻力)+2米(末端余压)=14米因为是开式凝结水箱,总扬程只要满足将凝结水抬升到垂直高度及克服延程摩擦阻力及局部阻力后稍有余压既可。

3.根据以上计算, 当动力气为0.35Mpa蒸汽,扬程为15米时从选型表上可以查出DN50,MFP14自动泵的排量为3400Kg/h(进水高度0.3米,不需要修正)>1440Kg/h,满足使用要求。

4.故成型车间选用一台MFP14自动单泵,规格DN50,进水高度0.3米。

(二)压延压出裁断车间1.目前该车间内有8台空调机组,加上成型车间内有3台空调机组放置在本车间,所以一共有11台空调机组,按每台空调机组凝结水量为360Kg/h计算,每小时产生凝结水=11*360=3960Kg/h,动力管道每小时产生凝结水1000Kg/h,合计4960Kg/h。

2.总扬程=7米(垂直扬程)+6米(延程阻力加局部阻力)+2米(末端余压=15米因为是开式凝结水箱,总扬程只要满足将凝结水抬升到垂直高度及克服延程摩擦阻力及局部阻力后稍有余压既可。

凝汽器选型专题说明一.概述:河源电厂2 600MW 工程采用双缸双排汽超超临界汽轮发电机组。

由于必须使用单壳体凝汽器,因此凝汽器面积相对较大。

为了满足机组安全满发的要求,特对凝汽器换热面积的选择作以下说明。

二.计算方法及结果说明:哈汽和我方均依据HEI(美国热交换器协会)第9版提供的方法进行计算。

哈汽介绍采用东芝先进的AT管束排列后,使用CD-STAR 软件分析后传热性能比HEI标准提高20%,但在本次选型计算中没有考虑此项性能的增加。

凝汽器选型计算以TMCR工况为设计条件。

因为供水系统的循环水倍率60是以THA工况的排汽量为基础,在TMCR工况下的循环水量基本不变。

计算方法及结果见附表..\..\工具\河源项目凝汽器换热面积计算.xls。

由表中可见,凝汽器理论计算换热面积为31687m2。

考虑到制造偏差5%( 实际上由于凝汽器管材为不锈钢,采用胀接工艺,制造偏差远低于5%),实际面积为33272m2即可。

以上为对凝汽器单体的计算结果。

我院供水专业对从循环水冷却塔及循环水泵至凝汽器整个系统进行了优化计算(以年费用率为基础),结果显示凝汽器面积为34000m2时循环水系统运行比较经济。

结合以上二种原因,经和哈汽厂协商,最后凝汽器面积定为34000m2。

在TMCR工况下运行时凝汽器有7%左右的裕量。

此次谈判凝汽器计算面积比国庆节前凝汽器计算面积增加的原因是计算时考虑了经常运行的所有排汽和疏水,并且TMCR工况下循环冷却倍率不足60的因素。

三.与营口工程凝汽器选型的比较营口工程凝汽器计算面积为25000m2,主要原因是因为凝汽器采用海水一次冷却,北方气温低,TMCR工况下循环水倍率可达65,总体自然条件较好的原因。

四.凝汽器设计、制造保证哈汽厂生产的凝汽器计算、制造均由东芝公司进行审核,并已在协议书中注明在合同正式生效前提供东芝公司的授权书。

五.业绩哈汽厂提供了河源工程类似凝汽器的使用业绩。

从业绩表中可以看出使用单壳体,双流程凝汽器的最大机组容量为450MW.其余600MW机组均用双壳体或单流程机组。

新乡双赢冷凝器选择计算的任务是选择合适的冷凝器类型和计算冷凝器传热面积,确定定型产品的型号与规格。

对于水冷式和风冷式冷凝器,还需要确定冷却介质的流量。

水冷式和风冷式冷凝器的传热面积计算公式为Qc=kA△tm式中Qc----冷凝器的热负荷(冷凝器热量),W;K-----冷凝器的传热系数,W/(m2.℃);△tm--冷凝器的平均传热温差,℃;A-----冷凝器的传热面积,m2.如果忽略压缩机、排汽管路表面散失的热量,冷凝器的热负荷(冷凝热量)应为Qc=Qe+Wi式中Qe和Wi分别是制冷或热泵系统的制冷量和指示功率,W。

对于封闭式压缩机还应计入电机的发热量。

传热系数k与冷凝器传热表面形式、两侧的换热系数、污垢热阻等因素有关。

对于水冷式或风冷式冷凝器,制冷剂和冷却介质(水或空气)的温度在冷凝器内沿传热面的变化而变化。

制冷剂在冷凝器内由过热蒸气到饱和液体,再到过冷液体,制冷剂的温度是变化的。

但是,由于过热蒸气的散热量所占比重不大和冷凝器内的过冷度很小,为简化计算,认为冷凝器内制冷剂的温度等于冷凝温度Tc。

因此,冷凝器内对数平均传热温差为:T2--T1△tm=-----------------TC--T1LN---------Tc--T2式中T1、T2-------分别为冷却介质进、出冷凝器的温度,℃。

制冷系统中冷凝器的冷却介质进口温度T1取决于当地气象条件或水源条件。

如果冷却介质是冷却塔的冷却水,T1一般取当地夏季空调室外湿球温度加3.5--5℃;如果冷却介质是空气,T1可取夏季空调室外计算干球温度。

冷却介质的出口温度T2与冷却介质的流量有如下关系:Qc=McC(T2--T1)式中Mc----冷却介质(水或空气)的流量,kg/s;C----冷却介质的定压比热,J/(kg.℃).T1,T2的取值高低各有利弊,它关系到能耗、设备费用、运行运费。

如果T2取得很高,则制冷系统的制冷量、性能系数减小,压缩机的功耗增加,运行费用增大;而这时传热温差△tm将增大,所需的传热面积可减小,降低了冷凝器的设备费用。

Journal of Mechanical Strength 2014,36( 4) : 550-554凝汽器管板梁带模型端部载荷的计算方法*THE E ND LO ADS C A LC U L A T I O N M ETHO D O FCO ND E NS ERT UB E S HEET B E A M-S TRI P雷明川**赖喜德张翔陈小明周翔杨亚斌( 西华大学能源与环境学院成都610039)LEI MingChuan LAI XiDe ZHANG Xiang CHEN XiaoMing ZHOU Xiang YANG YaBin ( School of Energy and Environment,Xihua University,Chengdu 610039,China)摘要凝汽器是热电站的主要辅机设备之一,其管板的结构和受力都非常复杂。

为了准确分析端部载荷对管板强度的影响,根据凝汽器结构特点,改进了梁带计算力学模型。

根据管板受力情况,计算分析得到梁带模型端部载荷( 端部力和端部弯矩) 的表达式,然后分别通过Heat Exchange Institute( HEI) 标准和根据圆弧性水室的特点及凝汽器结构特点求解出端部载荷,再利用矩阵位移法求解出管板梁带受力情况,最后通过某电站实例来验证端部载荷算法的正确性。

结果表明: 方法能正确计算梁带模型端部载荷,为管板的强度设计提供了一套解决端部载荷的方法,具有工程实际意义。

关键词凝汽器管板端部力端部弯矩梁带模型中图分类号TK262A b s t r a c t C o ndenser is o ne o f the m ain au x iliar y equip m ent o f ther m al p o w er stati o n. T he structures and l o ads o f tube-sheets are c o m ple x.In this paper,an i m pr ov ed bea m-strip m o del w as built acc o rdin g t o the structure traits o f the c o ndenser in o rder t o assess the e ff ect o f the end l o ad actin g o n the tube-sheets stren g th accuratel y. T he e x pressi o ns o f end l o ads(end m o m ents and end f o rce)w ere o btained b y calculati o n and anal y ses. T he tube-sheet end m o m ents and end f o rces w ere calculated based o n Heat E x chan g e Institute(HEI)criteri o n and arc-shaped w ater cha m ber f eature as w ell as structure o f c o ndenser. T he m atri x displace m ent m eth o d w as used t o calculate f o rce distributi o n o f bea m-strip. C o m pared the results w ith t w o ther m al p o w er stati o n cases w hich v eri f ied the v alidit y o f the calculati o n o f end f o rces,the results sh o w that this m eth o d can calculate the endf o rces o f bea m-strip c o rrectl y,w hich pr ov ided a m eth o d t o calculate the end l o ads f o r tube-sheet streng th desi g n and can be usedin en g ineerin g practice.Key words Condenser; Tube-sheet; End force; End moments; Beam-strip modelC o rr e s p o nd i ng a u t h o r:L E I M i ng C hu a n,E-m a il:l mc ll0711@163.com.T he pr o ject supp o rted b y N atural S cience F o undati o n o f C hina( N o.51379179),and the Inn ov ati o n Fund o f P o st g raduate,X ihua U ni v ersit y( N o.y cjj2014180).Manuscript received 20131218,in revised form 20140118引言凝汽器是构成火电厂及核电厂的重要设备之一,其可靠性将直接影响整个发电机组安全与经济运行。