熔硫釜蒸汽消耗计算

- 格式:doc

- 大小:29.00 KB

- 文档页数:2

换热器蒸汽耗量计算

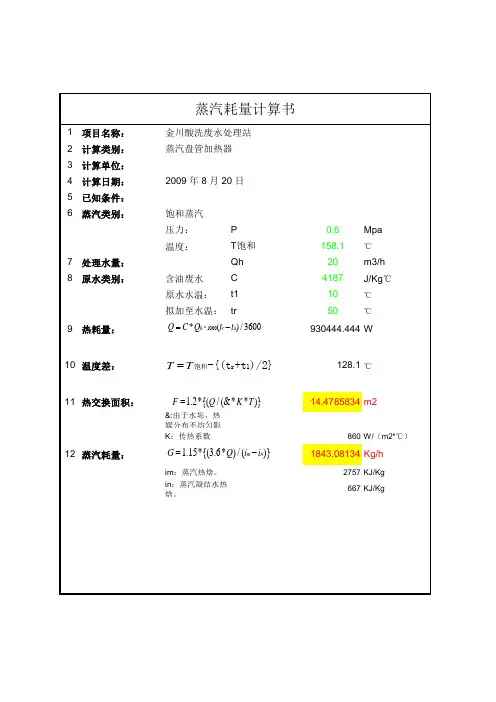

换热器蒸汽耗量的计算涉及到多个因素,包括换热器的热负荷、蒸汽的压力和温度、换热器的热效率等。

下面我将从这些方面逐一

进行解释。

首先,要计算换热器蒸汽耗量,需要确定换热器的热负荷。

换

热器的热负荷是指需要传递的热量大小,通常以单位时间内传递的

热量(单位为热量单位/时间单位,如千瓦或BTU/h)来表示。

这个

数值可以通过热负荷计算公式或者实际测量得到。

其次,需要确定蒸汽的压力和温度。

蒸汽的压力和温度是决定

其热能含量的重要参数,通常可以从蒸汽表或者系统参数中获取。

另外,还需要考虑换热器的热效率。

换热器的热效率是指实际

传热量与理论传热量之比,通常以百分比表示。

热效率可以受到换

热器设计、清洁程度、运行条件等因素的影响。

最后,根据换热器的热负荷、蒸汽的压力和温度以及换热器的

热效率,可以利用换热器蒸汽耗量的计算公式进行计算。

这个公式

通常会涉及到热负荷、蒸汽的焓值以及热效率等参数。

需要注意的是,换热器蒸汽耗量的计算是一个复杂的工程问题,涉及到热力学、流体力学等多个领域的知识。

在实际工程中,可能

还需要考虑到一些修正系数、安全系数等因素。

因此,在进行换热

器蒸汽耗量的计算时,最好由专业工程师或技术人员进行详细的分

析和计算,以确保计算结果的准确性和可靠性。

换热器蒸汽耗量计算在工业生产中,换热器是一种常见的设备,用于将热能从一个流体传递到另一个流体,以实现能量的有效利用。

而蒸汽耗量的计算,对于换热器的设计和运行至关重要。

本文将以人类的视角,向您介绍如何计算换热器的蒸汽耗量。

我们需要明确蒸汽耗量的定义。

换热器蒸汽耗量是指单位时间内从蒸汽进入换热器的热量。

在实际计算中,我们可以使用以下公式来计算换热器的蒸汽耗量:蒸汽耗量 = 换热器的传热系数 × 换热面积 × (蒸汽进口温度 - 蒸汽出口温度)其中,换热器的传热系数是指换热器在传导热量方面的效率,换热面积是指换热器表面的总面积,蒸汽进口温度是指蒸汽进入换热器时的温度,蒸汽出口温度是指蒸汽离开换热器时的温度。

为了准确计算蒸汽耗量,我们需要首先确定换热器的传热系数。

传热系数受到多种因素的影响,包括流体的性质、流速、管道的材质等。

在实际应用中,我们可以通过实验或者经验公式来估算传热系数。

接下来,我们需要测量换热器的换热面积。

换热面积是指换热器内用于传递热能的表面总面积。

通常,换热器的设计中会包含换热面积的计算公式,我们可以根据这些公式来计算换热面积。

我们需要测量蒸汽进口温度和蒸汽出口温度。

这可以通过在换热器的进口和出口处安装温度传感器来实现。

确保测量时的准确性和稳定性是非常重要的。

通过以上步骤,我们就可以得到换热器的蒸汽耗量。

这个值可以帮助我们评估换热器的性能,并根据需要进行调整和优化。

因此,在实际应用中,准确计算蒸汽耗量是非常重要的。

总结起来,计算换热器的蒸汽耗量需要先确定传热系数,然后测量换热面积和蒸汽的进口出口温度。

通过这些数据,我们可以使用简单的公式来计算蒸汽耗量。

这个值对于换热器的设计和运行具有重要意义。

希望通过本文的介绍,能够帮助您理解换热器蒸汽耗量的计算方法,并在实际应用中能够准确计算和评估换热器的性能。

熔硫釜介绍一、设备概述泰安宝利来化工机械有限公司提供的熔硫釜是用于化肥厂、焦化厂对含硫气体采用湿法脱硫所产生的硫泡沫进行高效、连续的硫回收而设置的专用设备。

它是代替传统落后的间断熔硫法和直接煮硫法的一种新型金属釜,能够集硫泡沫中硫的分离、熔融、回收于一体。

该设备结构简单;操作容易;工作连续;节电节能;在正常工艺条件下,无维修量;处理量是同等规格间断式熔硫釜的3-4倍,并能彻底解决硫回收系统的环境问题,是化肥厂、焦化厂理想的治理硫泡沫环境污染,实现经济效益的必备设备。

二、工作原理化肥厂、焦化厂对含硫气体采用湿法脱硫所产生的硫泡沫通常收集贮存在硫泡沫槽中,熔硫釜就是用来处理这些硫泡沫的的设备。

在硫泡沫中,硫以单质硫的微小颗粒附着在泡沫中。

熔硫釜运行时,利用压缩空气或耐碱泵将硫泡沫输送至熔硫釜内内,熔硫釜为夹套容器,夹套内通蒸汽对硫泡沫进行加热,当加热至70-90℃时,泡沫破裂,微小颗粒的单质硫迅速聚集增大,与脱硫液分离。

熔硫釜的上部安装有一个易于脱硫液进入、收集而阻止硫颗粒进入的脱硫液收集器。

收集后的脱硫液排除熔硫釜外并回收至脱硫系统循环使用。

剩余的硫颗粒靠自重下沉至熔硫釜的下部,熔硫釜的下部安装熔硫加热器,下沉的颗粒不断积累,同时不断地进行加热,当加热至120-130℃时,成为易于流动的熔融状态的硫,排除熔硫釜外,经冷却后成为块状固体硫进行回收。

三、熔硫釜的专利结构特点和技术特性1、熔硫釜的结构特点:连续熔硫釜主要由三部分组成:内件、内筒体及蒸气夹套,采用夹套加热。

熔硫釜的上部安装一个易于脱硫液进入、收集,同时可以阻止硫颗粒进入的脱硫液收集器。

底部安装用于硫颗粒分散加热的熔硫加热器,熔硫加热器的末端安装有保温截止阀,熔融后的硫从保温截止阀排除。

2、熔硫釜的技术特性(1)典型规格及工艺性能我公司可根据用户要求设计制造各种型号的熔硫釜。

(2)使用动力条件饱和水蒸气压力:0.35—0.4 MPa,耐碱泵扬程:30—40m。

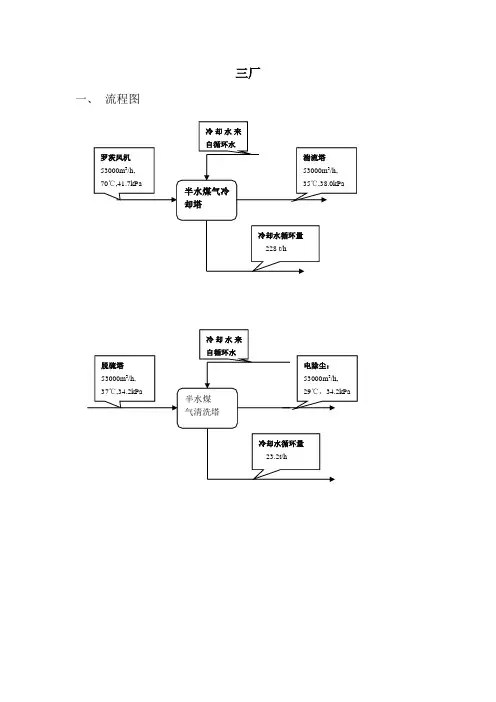

三厂一、流程图二、各设备热量衡算进半脱冷却塔的气量为: 53000 m 3 气体成分物料衡算(1) H 2S 脱除量---G 1,kg/h 、G 1=G 0(C 1-C 2)=5.3*104*(1.5-0.06)/1.0*103=76.32 kg/h (2)溶液循环量L T ,m 3/h 、 L T =1200 m 3/h(3) 生成Na 2S 2O 3消耗的H 2S 的量 G 2, kg/h 、 取Na 2S 2O 3的生成率为H 2S 脱除量的8%计算 即G 2=76.32*8%=6.11 kg/h (4) Na 2S 2O 3DE 生成量,G 3, kg/hG3=6.11*158/2*32=14.20 kg/h(5) 理论回收硫量G4, kg/hG4=(76.32-6.11)*32/34=66.08 kg/h(6) 硫泡沫生成量G5 m3/hS1--------硫泡沫中的硫含量,kg/ m3此处取S1=30 kg/ m3G5=66.08/30=2.22 m3/h(7) 入熔硫釜硫膏量G6 kg /hG6= G4/S2S2-----硫膏含硫量,此处取S2=20%G6=66.08/0.2=330.4 kg /h1、冷却塔热量衡算(1)冷却塔热负荷,Q1,kJ/h半水煤气进冷凝塔的温度为:70℃,出口的温度为:35℃70℃水蒸汽的压力为31.2 KPa;35℃水蒸汽的压力为5.6KPa即70℃半水煤气含水量31.2*5.3*104/141=1.17*104 m3 35℃半水煤气含水量5.6*5.3*104/138=2.15 *103m3Q1= G0 [C P (t1-t2)+ W1i1- W2i2]C P-----半水煤气平均等压比热容kJ/(kmol.℃)W1. W2------------入.出冷却塔半水煤气含水量C P=43%*10.13*2+31.5%*0.754*28+6.8%*0.653*44+18%*0.745*28+0.7%*0.653*32=21.22 kJ/(kmol.℃)即Q1= G0 [C P (t1-t2)+ W1i1- W2i2]=5.3*104*21.22*(70-35)/22.4+1.17*104*0.1979*2624.3-2.15*103*0.03960*2559=7.62*106 kJ/h(2)冷却水消耗W3 kg /hW3= Q1/C△t △t=8℃即W3=7.62*106/8*4.183=2.28*105kg /h2、清洗热量衡算(1)清洗塔热负荷,Q1,kJ/h半水煤气进清洗的温度为:37℃,34.2KPa出口的温度为:29℃,34.2KPa37℃水蒸汽的压力为6.3 KPa;29℃水蒸汽的压力为4.0KPa即37℃半水煤气含水量6.3*5.3*104/134=2.49*103 m333℃半水煤气含水量4.0*5.3*104/134=1.58*103m3Q1= G0 [C P (t1-t2)+ W1i1- W2i2]C P-----半水煤气平均等压比热容kJ/(kmol.℃)W1. W2------------入.出冷却塔半水煤气含水量C P=43%*10.13*2+31.5%*0.754*28+6.8%*0.653*44+18%*0.745*28+0.7%*0.653*32=21.22 kJ/(kmol.℃)即Q1= G0 [C P (t1-t2)+ W1i1- W2i2]=5.3*104*21.22*(37-29)/22.4 +2.49*103*0.05114*2401.0-1.58*103*0.03036*2423.7=5.91*105 kJ/h(2)冷却水消耗W3 kg /hW3= Q1/C△t △t=8℃即W3=5.91*105/8*4.183=2.32*104kg /h3、熔硫釜热量消耗(1)熔硫釜热负荷,Q3,kJ/h硫的比热容:0.71KJ/(kg.℃)硫的熔融热:1.72*103 kJ/kmol由前面物料衡算知道:硫泡沫生成量G5=2.22m3/h同时硫的理论回收量:G4=66.68 kg/h即硫的体积:V=66.08/(1.96*103)=0.034m3/h即清液的量为:G8=(2.22-0.034)m3/h= 2.19m3/hQ3=Q硫+Q清液Q硫=0.71*(120-40)*66.68+1.72*103*66.68/32=7.47*103 kJ/hQ清液=0.8834*4.1868*(135-40)*2.19*1.04626*103=0.81*106 kJ/h即Q3=Q硫+Q清液=7.47*103+0.812*106=0.819*106 kJ/h(2)蒸汽消耗量,W,kg/h进熔硫釜的蒸汽压力为:0.6MPa,温度为164℃,出口冷凝液的温度为:164℃,,压力为:0.5 MPa。

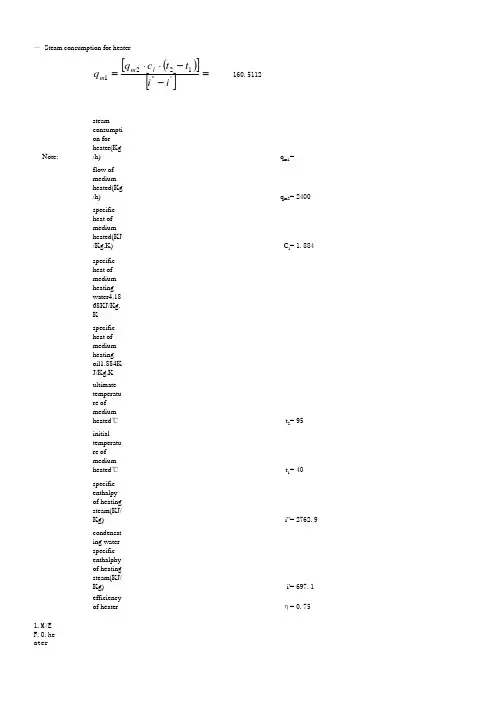

160.5112Note:steam consumption for heater(Kg/h)q m1=flow of medium heated(Kg/h)q m2=2400specific heat of medium heated(KJ/Kg.K)C l =1.884specific heat of medium heating water4.1868KJ/Kg.K specific heat of medium heating oil1.884KJ/Kg.Kultimate temperature of medium heated ℃t 2=95initial temperature of medium heated ℃t 1=40specific enthalpy of heating steam(KJ/Kg)i"=2762.9condensating water specific enthalphy of heating steam(KJ/Kg i'=697.1efficiency of heaterη=0.751.M/E F.O.heatersteam consumption for heater(Kg/h)q m1=236flow of medium heated(Kg/h)q m2=3861specific heat of medium heated(KJ/Kg.K)C l =1.884specific heat of medium heating water4.1868KJ/Kg.K specific heat of medium heating oil1.884KJ/Kg.Kultimate temperature of medium heated ℃t 2=150initial temperature of medium heated ℃t 1=90specific enthalpy of heating steam(KJ/Kg)i"=2762.9condensating water specific enthalphy of heating steam(KJ/Kg i'=697.1efficiency of heaterη=0.752.A/E F.O.heatersteam consumption for heater(Kg/h)q m1=44flow of medium heated(Kg/h)q m2=1188specific heat of medium heated(KJ/Kg.K)C l =1.884specific heat of medium heating water4.1868KJ/Kg.K specific heat of medium heating oil1.884KJ/Kg.Kultimate temperature of medium heated ℃t 2=150initial temperature of medium heated ℃t 1=90specific enthalpy of heating steam(KJ/Kg)i"=2762.9condensating water specific enthalphy of heating steam(KJ/Kg i'=697.1efficiency of heaterη=0.753.F.O.separator heatersteam consumption for heater(Kg/h)q m1=265.81flow of medium heated(Kg/h)q m2=4554specific heat of medium heated(KJ/Kg.K)C l =1.884specific heat of medium heating water4.1868KJ/Kg.K specific heat of medium heating oil1.884KJ/Kg.Kultimate temperature of medium heated ℃t 2=98initial temperature of medium heated ℃t 1=50specific enthalpy of heating steam(KJ/Kg)i"=2762.9condensating water specific enthalphy of heating steam(KJ/Kg i'=697.1efficiency of heaterη=0.754.L.O.separator heatersteam consumption for heater(Kg/h)q m1=160.51flow of medium heated(Kg/h)q m2=2400specific heat of medium heated(KJ/Kg.K)C l =1.884specific heat of medium heating water4.1868KJ/Kg.K specific heat of medium heating oil1.884KJ/Kg.K 一 Steam consumption for heaterultimate temperature of medium heated℃t2=95initial temperature of medium heated℃t1=40specific enthalpy of heating steam(KJ/Kg)i"=2762.9condensating water specific enthalphy of heating steam(KJ/Kg i'=697.1efficiency of heaterη=0.755.M/ E Jacket water preheatersteam consumption for heater(Kg/h)q m1=370flow of medium heated(Kg/h)q m2=1060specific heat of medium heated(KJ/Kg.K)C l=4.1868specific heat of medium heating water4.1868KJ/Kg.Kspecific heat of medium heating oil1.884KJ/Kg.Kultimate temperature of medium heated℃t2=50initial temperature of medium heated℃t1=15specific enthalpy of heating steam(KJ/Kg)i"=2762.9condensating water specific enthalphy of heating steam(KJ/Kg i'=697.1efficiency of heaterη=0.756.Hot water tanksteam consumption for heater(Kg/h)q m1=120(according to complement in general )flow of medium heated(Kg/h)q m2=specific heat of medium heated(KJ/Kg.K)C l=4.1868specific heat of medium heating water4.1868KJ/Kg.Kspecific heat of medium heating oil1.884KJ/Kg.Kultimate temperature of medium heated℃t2=70initial temperature of medium heated℃t1=10specific enthalpy of heating steam(KJ/Kg)i"=2738.5condensating water specific enthalphy of heating steam(KJ/Kg i'=604.7efficiency of heaterη=0.75。

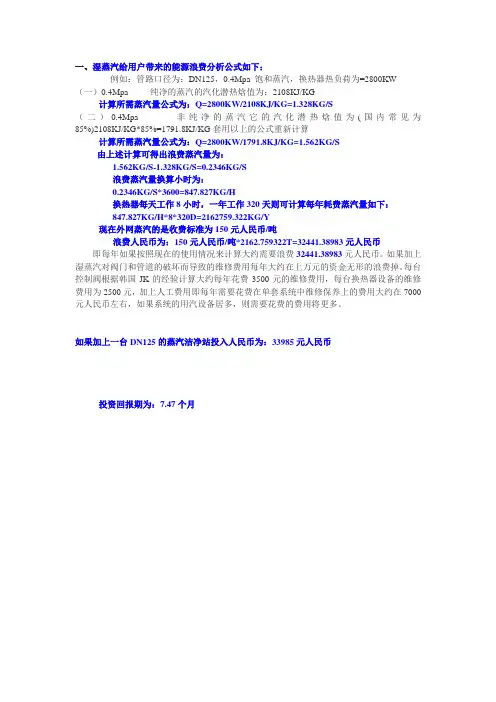

一、湿蒸汽给用户带来的能源浪费分析公式如下:例如:管路口径为:DN125,0.4Mpa 饱和蒸汽,换热器热负荷为=2800KW (一)0.4Mpa 纯净的蒸汽的汽化潜热焓值为:2108KJ/KG计算所需蒸汽量公式为:Q=2800KW/2108KJ/KG=1.328KG/S(二)0.4Mpa 非纯净的蒸汽它的汽化潜热焓值为(国内常见为85%)2108KJ/KG*85%=1791.8KJ/KG套用以上的公式重新计算计算所需蒸汽量公式为:Q=2800KW/1791.8KJ/KG=1.562KG/S由上述计算可得出浪费蒸汽量为:1.562KG/S-1.328KG/S=0.2346KG/S浪费蒸汽量换算小时为:0.2346KG/S*3600=847.827KG/H换热器每天工作8小时,一年工作320天则可计算每年耗费蒸汽量如下:847.827KG/H*8*320D=2162759.322KG/Y现在外网蒸汽的是收费标准为150元人民币/吨浪费人民币为:150元人民币/吨*2162.759322T=32441.38983元人民币即每年如果按照现在的使用情况来计算大约需要浪费32441.38983元人民币。

如果加上湿蒸汽对阀门和管道的破坏而导致的维修费用每年大约在上万元的资金无形的浪费掉。

每台控制阀根据韩国JK的经验计算大约每年花费3500元的维修费用,每台换热器设备的维修费用为2500元,加上人工费用即每年需要花费在单套系统中维修保养上的费用大约在7000元人民币左右,如果系统的用汽设备居多,则需要花费的费用将更多。

如果加上一台DN125的蒸汽洁净站投入人民币为:33985元人民币投资回报期为:7.47个月二、生活用水换热站1人工控制温度与自动控制温度性能与能源利用计算比较:(一)人工控制温度:热水容易加热超温,能源浪费;经常使用截止阀调节温度会造成截止阀填料泄漏,若采用波纹管截止阀进行调节会导致波纹管的断裂,存在安全隐患。

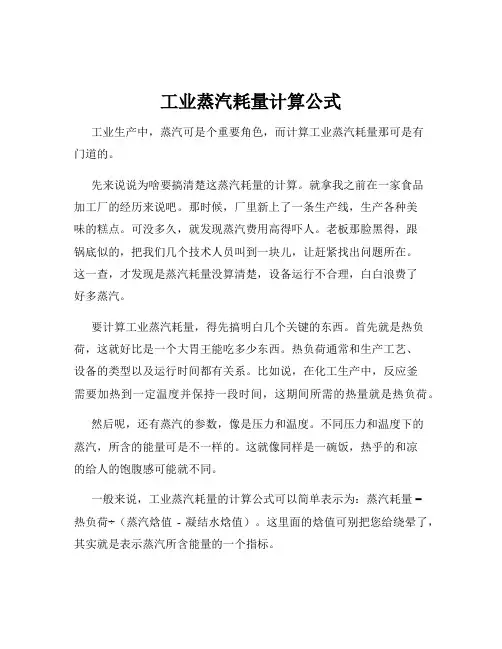

工业蒸汽耗量计算公式工业生产中,蒸汽可是个重要角色,而计算工业蒸汽耗量那可是有门道的。

先来说说为啥要搞清楚这蒸汽耗量的计算。

就拿我之前在一家食品加工厂的经历来说吧。

那时候,厂里新上了一条生产线,生产各种美味的糕点。

可没多久,就发现蒸汽费用高得吓人。

老板那脸黑得,跟锅底似的,把我们几个技术人员叫到一块儿,让赶紧找出问题所在。

这一查,才发现是蒸汽耗量没算清楚,设备运行不合理,白白浪费了好多蒸汽。

要计算工业蒸汽耗量,得先搞明白几个关键的东西。

首先就是热负荷,这就好比是一个大胃王能吃多少东西。

热负荷通常和生产工艺、设备的类型以及运行时间都有关系。

比如说,在化工生产中,反应釜需要加热到一定温度并保持一段时间,这期间所需的热量就是热负荷。

然后呢,还有蒸汽的参数,像是压力和温度。

不同压力和温度下的蒸汽,所含的能量可是不一样的。

这就像同样是一碗饭,热乎的和凉的给人的饱腹感可能就不同。

一般来说,工业蒸汽耗量的计算公式可以简单表示为:蒸汽耗量 =热负荷÷(蒸汽焓值- 凝结水焓值)。

这里面的焓值可别把您给绕晕了,其实就是表示蒸汽所含能量的一个指标。

咱再具体点说,假如一个工厂里有一台换热器,要把 1000 千克的水从 20℃加热到 80℃。

水的比热容是 4.2×10³焦耳/(千克·℃),那所需的热量就是 1000×4.2×10³×(80 - 20) = 2.52×10^8 焦耳。

假设使用的蒸汽压力是 1.0MPa,温度是 180℃,对应的蒸汽焓值是2778 千焦/千克;凝结水温度是 90℃,焓值是 377 千焦/千克。

那蒸汽耗量就是 2.52×10^8÷(2778 - 377)×10³ ≈ 107 千克。

不过,实际情况可没这么简单。

因为在工厂里,管道的散热损失、设备的热效率等因素都得考虑进去。

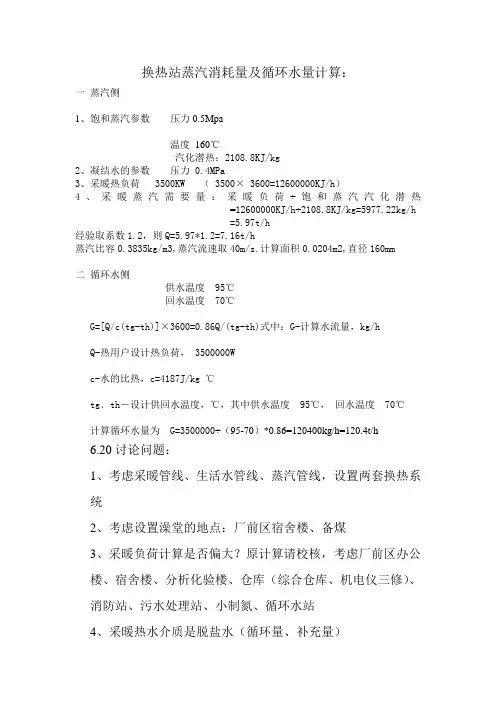

换热站蒸汽消耗量及循环水量计算:

一蒸汽侧

1、饱和蒸汽参数压力0.5Mpa

温度160℃

汽化潜热:2108.8KJ/kg

2、凝结水的参数压力 0.4MPa

3、采暖热负荷 3500KW ( 3500× 3600=12600000KJ/h)

4、采暖蒸汽需要量:采暖负荷÷饱和蒸汽汽化潜热

=12600000KJ/h÷2108.8KJ/kg=5977.22kg/h

=5.97t/h

经验取系数1.2,则Q=5.97*1.2=7.16t/h

蒸汽比容0.3835kg/m3,蒸汽流速取40m/s.计算面积0.0204m2,直径160mm

二循环水侧

供水温度 95℃

回水温度 70℃

G=[Q/c(tg-th)]×3600=0.86Q/(tg-th)式中:G-计算水流量,kg/h

Q-热用户设计热负荷, 3500000W

c-水的比热,c=4187J/kg ℃

tg﹑th-设计供回水温度,℃,其中供水温度 95℃,回水温度 70℃计算循环水量为 G=3500000÷(95-70)*0.86=120400kg/h=120.4t/h

6.20讨论问题:

1、考虑采暖管线、生活水管线、蒸汽管线,设置两套换热系

统

2、考虑设置澡堂的地点:厂前区宿舍楼、备煤

3、采暖负荷计算是否偏大?原计算请校核,考虑厂前区办公

楼、宿舍楼、分析化验楼、仓库(综合仓库、机电仪三修)、消防站、污水处理站、小制氮、循环水站

4、采暖热水介质是脱盐水(循环量、补充量)

5、生活热水介质是原水(循环量)

6、生活热水考虑结垢问题,建议出口控制在50度内。

蒸压釜所需蒸汽量计算公式蒸压釜是一种常用的厨房设备,用于加热、烹饪和蒸煮食物。

它利用蒸汽产生的高温和高压来快速烹饪食物,节省时间和能源。

为了正确使用蒸压釜,我们需要了解所需蒸汽量的计算公式,以确保食物能够被充分蒸熟,同时避免能源的浪费。

蒸压釜所需蒸汽量计算公式如下:所需蒸汽量 = 食物重量×蒸煮时间÷蒸煮时间系数。

在这个公式中,食物重量是指要蒸煮的食物的重量,蒸煮时间是指食物需要蒸煮的时间,蒸煮时间系数是一个根据蒸煮食物种类和密度而定的常数。

通过这个公式,我们可以计算出在蒸压釜中烹饪特定食物所需的蒸汽量。

首先,让我们来看一下食物重量对所需蒸汽量的影响。

食物重量越大,所需蒸汽量也会越大。

这是因为食物重量的增加会导致蒸汽需要更多的热量来加热和蒸煮食物。

因此,在计算所需蒸汽量时,我们需要确保考虑到食物的重量,以便为其提供足够的热量。

其次,蒸煮时间对所需蒸汽量也有很大的影响。

蒸煮时间越长,所需蒸汽量也会越大。

这是因为食物在蒸煮过程中需要持续受热,而长时间的蒸煮会导致食物吸收更多的热量。

因此,在计算所需蒸汽量时,我们需要确保考虑到蒸煮时间,以便为食物提供足够的热量。

最后,蒸煮时间系数是一个根据蒸煮食物种类和密度而定的常数。

不同种类的食物对蒸汽的需求是不同的,因此蒸煮时间系数的选择对于计算所需蒸汽量至关重要。

通常,蒸煮时间系数是根据经验和实践得出的,可以在使用蒸压釜的过程中逐渐调整和优化。

在实际使用蒸压釜时,我们需要根据食物的重量、蒸煮时间和蒸煮时间系数来计算所需蒸汽量。

然后,我们可以根据计算结果来调整蒸压釜的蒸汽输出,以确保食物能够被充分蒸熟,同时避免能源的浪费。

除了计算所需蒸汽量,我们还需要注意一些其他与蒸压釜相关的问题。

首先,我们需要定期清洁和维护蒸压釜,以确保其正常运行。

其次,我们需要注意蒸压釜的安全使用,避免发生意外事故。

最后,我们需要根据食物的种类和特点来选择合适的蒸压釜,以确保食物能够被快速、高效地蒸煮。

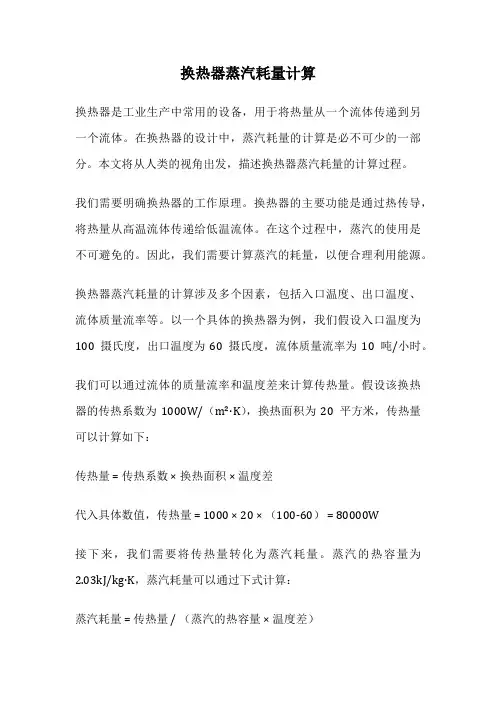

换热器蒸汽耗量计算换热器是工业生产中常用的设备,用于将热量从一个流体传递到另一个流体。

在换热器的设计中,蒸汽耗量的计算是必不可少的一部分。

本文将从人类的视角出发,描述换热器蒸汽耗量的计算过程。

我们需要明确换热器的工作原理。

换热器的主要功能是通过热传导,将热量从高温流体传递给低温流体。

在这个过程中,蒸汽的使用是不可避免的。

因此,我们需要计算蒸汽的耗量,以便合理利用能源。

换热器蒸汽耗量的计算涉及多个因素,包括入口温度、出口温度、流体质量流率等。

以一个具体的换热器为例,我们假设入口温度为100摄氏度,出口温度为60摄氏度,流体质量流率为10吨/小时。

我们可以通过流体的质量流率和温度差来计算传热量。

假设该换热器的传热系数为1000W/(m²·K),换热面积为20平方米,传热量可以计算如下:传热量 = 传热系数 × 换热面积 × 温度差代入具体数值,传热量 = 1000 × 20 × (100-60) = 80000W接下来,我们需要将传热量转化为蒸汽耗量。

蒸汽的热容量为2.03kJ/kg·K,蒸汽耗量可以通过下式计算:蒸汽耗量 = 传热量 / (蒸汽的热容量 × 温度差)代入具体数值,蒸汽耗量= 80000 / (2.03 × (100-60))≈ 790.1 kg/h因此,该换热器的蒸汽耗量约为790.1 kg/h。

这意味着在换热的过程中,每小时需要消耗790.1千克的蒸汽。

换热器蒸汽耗量的计算对于能源的合理利用至关重要。

通过准确计算蒸汽耗量,我们可以更好地控制能源的消耗,并提高换热器的效率。

同时,合理利用蒸汽还可以降低生产成本,减少环境污染。

换热器蒸汽耗量的计算是一项重要的工作。

通过合理计算蒸汽耗量,我们可以更好地利用能源,提高生产效率。

希望本文对读者能够提供一定的帮助,并使读者对换热器蒸汽耗量的计算有更清晰的了解。

教您怎样计算加热设备的蒸汽消耗量,公式拿走蒸汽管道、疏水阀、减压阀、控制阀、流量计、安全阀等阀门选型,都必须知道蒸汽流量!是选型的必备参数之一!知道了蒸汽流量,就知道冷凝水排量,可以进行疏水阀的选型;知道了流量,就可以计算出最大流量系数,即Kv值,就可以进行控制阀的选型;那么怎样计算加热设备的蒸汽耗量呢?备注:蒸汽的本质就是含有足够热量的气态的水。

当蒸汽加热产品时,释放热量,热量被产品吸收,因此产品得以升温;蒸汽释放热量后,迅速冷凝,这个过程中,其质量并没有变,只是能量发生了转移,所以理论上,消耗多少蒸汽,就会产生多少冷凝水,因此,我们只要知道设备的蒸汽消耗量,就等于知道了冷凝水的排量了。

一、确定设备蒸汽耗量的方法从上述说明我们知道,所有阀门选型,都需要知道流量,那我们怎么确定流量呢?一般确定工厂的蒸汽用量有三种方法:1、计算:利用传热相关公式来分析计算,因为传热的影响因素很多,可能有很多未知的变量,所以计算出来的结果不一定非常精确,不过这个计算精度对于大多数的应用来说已经足够了。

2、计量:使用流量计直接计量,但是这仅仅局限于已投入使用的设备。

3、额定热功率:根据设备厂商铭牌上的额定热功率,就可以很简单的转换计算出蒸汽耗量,不过这个只是理想状态的最大蒸汽耗量,与实际耗量还是有一定差距。

蒸汽流量(kg/h)=热负荷kw×3600/工作压力下的hfg二、设备蒸汽耗量的计算实际应用中,蒸汽主要有两大作用:(其他作用如灭火蒸汽,这里不讨论)用来加热物料,使物料升温;用来维持物料的温度,即保温。

下面我们讨论几种常用设备的蒸汽流量的计算问题。

1、对于流体储存式加热器的蒸汽耗量计算(kg/h)---间歇性生产,间接加热Q=CpMΔT/rt其中Cp---物料的比热容,一般流体,如水的比热容=1M—储存物料的质量(kg),ΔT--升温温差(℃ ),r—工作压力下蒸汽的热焓值(kcal/kg)t--加热时间(小时)。

蒸汽耗量计算蒸汽系统的优化设计很大程度上取决于是否能精确估计蒸汽的用量。

这样才可以计算蒸汽的管道口径和各种附件的口径如控制阀、疏水阀等,以达到最佳的效果。

确定工厂的蒸汽负荷可以有不同的方法:1.使用传热公式可以分析设备的热输出,可以估计蒸汽的耗量。

计算加热物质所需热量的公式,可以适用于绝大多数的传热制程------Q= m* cp*∆T / t。

Q = 热量 (kJ);m = 物质的质量 (kg);cp = 物质的比热 (kJ/(kg·℃));∆T = 物质的上升温度(℃);t = 加热的时间(s)。

计算非流动型应用的平均换热功率将一定质量的油在10min (600s)内从温度35℃加热到120℃。

油的体积为35L,在该温度范围内比重为0.9,比热为1.9 kJ/(kg·℃)。

确定所需的换热功率:油的质量m = 0.9×35 = 31.5 kgQ =31.5kg×1.9kJ/(kg·℃)×(120-35)℃/600sQ = 8.48 kJ/s(8.48kW)2.蒸汽的耗量可以使用流量测试设备直接测量。

这对于现有的设备可以得到足够精确的数据。

通过收集冷凝水来对一个夹套锅进行测试,在本例中使用一个空的水罐和台秤。

这种方法容易操作,也能达到的精确的测量结果。

3.额定热功率(或设计额定值)通常标志在工厂各个设备的铭牌上,该数据由设备制造商提供。

这些额定值通常以kW表示的热量输出,以kg/h表示的蒸汽耗量取决于使用的蒸汽压力。

如果负荷用kW表示,蒸汽压力给定,蒸汽的流率可以用公式确定:蒸汽中的热量用来做两件事:1.使产品温度改变,也就是说提供“加热”部分。

2.来维持产品的温度(由于自然的热量损失或设计的热量损失),也就是说提供“热量损失”部分。

罐体的能量损耗顶部开口罐体,这些罐体的热负荷计算需要综合考虑其内的物品和材料,并计算蒸发损失。

脱油脂箱-脱油脂是在产品经过机械加工之后但在最终装配之前进行的,从金属表面去掉沉积的油脂或冷却油的工艺。

熔硫釜蒸汽消耗计算⑴硫泡沫槽:Ø3500mm H=4000mmV=πR2×H=3.14×(3.5/2)2×4=38.46m3∴S泡沫的体积:38.46/2=19.23m3(经沉淀静置后排完清液的体积)又∵处理19.23 m3硫泡沫的时间大约为1.5小时∴每小时处理的硫泡沫量为:X=19.23÷1.5=12.82 m3/h且12.82 m3的硫泡沫供给四台熔硫釜,所以每台釜的处理量为:Y=12.82÷4=3.2 m3/h.台⑵设硫泡沫中含单质硫(斜方硫)8%左右,含盐类5%,其余为水溶液,即为87%。

由物理化学中的Cp,m=Φ(T)得,即Cp,m=a+b×T+cT2。

又∵T1=253℃ T2=177℃ t1=28.5℃ t2=106.7℃∴Tm=(253+177)/2=215℃+273=488Ktm=(106.7+28.5)/2=67.6℃+273=340.7K查表得Na2CO3的Cp,m=110.50J/K.mol,H2O(l)的Cp,m=75.295 J/K.mol,S的Cp,m=14.98+26.11×10-3×340.7=23.87 J/K.mol H2O(g)的Cp,m=30+10.71×10-3×488=35.23 J/K.mol⑶硫泡沫混合物的Cp,m=0.08×23.87+0.05×110.50+0.87×75.295=1.9096+5.525+65.5066=72.94 J/K.mol查表得:ρs=2.07×103kg/m3ρNa2CO3=2.532×103kg/m3ρH2O=1.0×103kg/m3硫泡沫混合物的密度=(2.07×0.08+2.532×0.05+1.0×0.87)×103=1.1622×103kg/m3⑷根据热量衡算得:(忽略热损失及釜壁热阻)q m1×Cp,m1(T1-T2)= q m2×Cp,m2(t2-t1)令K= Cp,m2/ Cp,m1=72.94/35.23=2.07;q m2=ρ×q V2=1.1622×103×3.2=3.72×103 kg/h,得∴q m1= [q m2×(t2-t1)/ (T1-T2)]×K∴q m1= [3.72×103×(106.7-28.5)/ (253-177)]×2.07={(3.72×103×78.2)/76}×2.07=7.92×103 kg/h.台合计为:7.92×103×4=31.69t/h(四台釜的平均值)总蒸汽耗(天):总硫磺产量(天):1.25t (50合硫磺)( 粗略值)∴吨硫磺蒸汽耗=13.24/1.25=10.59合成车间文方元2011-1-10。

捕硫捕碳一级水冷凝器硫化氢比热:92J/mol·K ,硫的比热:1.536kJ/kg·K.组成:1.CS 2:1400kg/h2.H 2S :1200 kg/h3.S :26 kg/h产能按140%计算,则1.CS 2:2000kg/h2.H 2S :1700 kg/h3.S :36 kg/h按CS 2的80%被冷却 123371601=-=∆t ℃1332452=-=∆t ℃95.4846.9ln 11013123ln 13123ln 2121==-=∆∆∆-∆=∆t t t t t m ℃ 134400%802000841=⨯⨯=Q kCal6.5507418.42000)45160(7607.762=÷⨯-⨯=Q kCal 12655518.41700)45160(34923=÷⨯-⨯=Q kCal 3.152118.436)45160(536.14=÷⨯-⨯=Q kCal9.3175503.152********.550741344004321=+++=+++=Q Q Q Q Q kCal 7.15595.48509.3175502.12.1=⨯⨯=∆=m t K Q A m2t 1℃二级水冷面积计算(下段)3916551=-=∆t ℃2713402=-=∆t ℃7.354.1ln 122739ln 2739ln 2121==-=∆∆∆-∆=∆t t t t t m ℃ 按有50%的CS 2被冷凝84000%502000841=⨯⨯=Q kCal6.718318.42000)4055(7607.762=÷⨯-⨯=Q kCal2.1650718.41700)4055(34923=÷⨯-⨯=Q kCal8.1076902.165076.718384000321=++=++=Q Q Q Q kCal4.727.35508.1076902.12.1=⨯⨯=∆=m t K QA m 26.8/3.8615158.1076902.1==⨯=h kg G m 3/h取9m 3/h. T =55℃ 2t ℃上段低温冷凝(50%的CS 2全部冷凝)58)18(401=--=∆t ℃8)20(122=---=∆t ℃2.253.7ln 50858ln 858ln 2121==-=∆∆∆-∆=∆t t t t t m ℃ 按有50%的CS 2被冷凝84000%502000841=⨯⨯=Q kCal 6.1245118.41000)]12(40[7607.762=÷⨯--⨯=Q kCal 9.5722418.41700)]12(40[34923=÷⨯--⨯=Q kCal 5.1536769.572246.1245184000321=++=++=Q Q Q Q kCal(1)当K=50时,4.1462.25505.1536762.12.1=⨯⨯=∆=m t K Q A m 2(2)当K=100时,2.732.251005.1536762.12.1=⨯⨯=∆=m t K Q A m 255.3/3546)12(405.1536762.1==--⨯=h kg G m 3/h 取4.0m 3/h.2t 1=18℃1. 脱硫塔釜耗用蒸汽量计算查得132℃时水的汽化热为38983 J/mol ,133℃时水的比热为4.258kJ/kg. 根据脱硫塔釜换热面积的计算,得到脱硫塔釜的热量为188160kCal/h. )100133(/258.4/1838983/18.4188160-⨯∙⨯+⨯=⨯K g J m g J m h kJ kg kJ m h kJ / 2.2297/ 8.786508= 蒸汽量4.342/2.2297/8.786508==kgkJ h kJ m kg/h. 2. 蒸馏塔釜耗用蒸汽量计算查得132℃时水的汽化热为38983 J/mol ,133℃时水的比热为4.258kJ/kg. 根据蒸馏塔釜换热面积的计算,得到蒸馏塔釜的热量为94080kCal/h. )100133(/258.4/1838983/18.494080-⨯∙⨯+⨯=⨯K g J m g J m h kJ kg kJ m h kJ / 2.2297/ 93254.43= 蒸汽量2.171/2.2297/4.393254==kgkJ h kJ m kg/h.余热锅炉蒸汽量计算查得:天然气的燃烧热为35.5MJ/m 3 0.6MPa 水的汽化热为37183J/mol 按每吨CS 2消耗天然气为225m 3/h ,则1.2626吨产品(粗品为1.315吨)消耗燃料天然气为295.9m 3/h.天然气产生的热量为:61045.105049.2955.35⨯=⨯=Q J/h 取余热锅炉能吸收10%的热量,则 5611045.10504%101045.10504⨯=⨯⨯=Q J/h 蒸汽吸收热量M Q 371832=由于21Q Q =,即M 371831045.105045=⨯7.28250371831045.105045=⨯=M mol 产生蒸汽量为:5.02.508512187.28250==⨯=g G t/h。

J线蒸汽耗量计算过程一、温瓶机蒸汽用量1吨330ml玻璃瓶装啤酒温瓶所需的0.6Mpa下饱和蒸汽耗量计算过程,进温瓶机时酒温8℃,出温瓶机酒温49℃,330ml空玻璃瓶重0.278kg,1吨330ml瓶装啤酒的净盖重约7.58kg(25kg/万个)设:温瓶1吨330ml玻璃瓶装啤酒所需总的热量为Q温,酒液带走的热量为Q温1,瓶子带走的热量为Q温2,瓶盖带走的热量为Q温3,机体散热为Q温4,溢流水带走的热量为Q温5,酒液比热容3.851KJ/(kg℃),玻璃比热容:0.79 KJ/(kg℃),铁比热容:0.46 KJ/(kg℃)1.根据热量传递公式:Q=cm△t,(C:比热,m:质量,T1、T2:温度)有:Q温1=3.851 KJ/(kg℃)*1000kg*(49℃-8℃)=157891KJQ温2=0.79 KJ/(kg℃)*(0.278*(1000kg/0.33))*(49℃-8℃)≈27286KJQ温3=0.46 KJ/(kg℃)*(((1000kg/0.33)/10000)*25)*(49℃-8℃)≈143KJ2. 参考啤酒科技杂志文献计算结果,巴氏杀菌机机体散热占整体蒸汽用量的15.6%,J线温瓶机散热面积较小,机体散热按温瓶机使用总量的10%计,则:Q温4= ((Q温1+Q温2+Q温3)/(1-15%))*15%=(157891+27286+143)/0.85*0.15≈32703.5KJ3.生产过程无溢流水排放(忽略瓶身带走热水),则:Q温5≈04.设每吨0.6Mpa的饱和蒸汽冷凝至60℃时释放的热量为Q6,根据饱和蒸汽的压力-焓表查得:0.6MPa压力下蒸汽温度158.8°C,热焓:2756.4KJ/kg;60°C冷凝水热量焓:251.67KJ/kg则:Q6=(2756.4-251.67)*1000=2504700KJ/t5.设1吨330ml玻璃瓶装啤酒温瓶所需的0.6Mpa下饱和蒸汽耗量为T1,由以上1、2、3得:Q温= Q温1+Q温2+Q温3+Q温4+Q温5=157891+27286+143+32703.5+0=218023.5KJ那么,T1= Q温/Q6=218023.5/2504700≈0.087t同理计算得出1吨500ml、600ml玻璃瓶装啤酒温瓶所需蒸汽耗量分别约为0.0863t、0.0866t二、洗瓶机蒸汽用量设生产1吨330ml玻璃瓶装啤酒洗瓶机所需热量为Q洗,洗瓶机喷淋水带走的热量为Q洗1,洗瓶机机体散热为Q洗2,按10t/h新鲜水20°C注入计,Q洗1=4.18*(10000*1*(3030/40000))*(42-20)=69659.7KJ69659.7/2504700=0.028t机体散热按总消耗蒸汽量的10%计,则:Q洗2=Q洗1/0.9*10%=69659.7/0.9*0.1=7739.9KJ因此,洗瓶机总的热耗为:Q洗= Q洗1+Q洗2=69659.7+7739.9=77399.6KJ洗瓶机总蒸汽用量为:T2=Q洗/Q6=77399.6/2504700=0.031t三、蒸汽发生器及CIP加热器蒸汽用量蒸汽发生器及CIP加热器蒸汽用量按整线用量的5%计,设为T3,则:T3=(T1+T2)/0.9*0.1=(0.087+0.031)/0.95*0.05=0.006t四、结论由以上得出:J线生产330ml瓶装啤酒时总的蒸汽用量吨耗≈T1+T2+T3=0.087+0.031+0.006 =0.124t。

蒸汽吨成本计算蒸汽成本主要包括锅炉人工费用、锅炉设备折旧费用、燃料费用、除氧水费用、电费及维修费用等项.1、蒸汽产量(一台)锅炉平均每小时产蒸汽量为140吨/小时则每天蒸汽量为140×24=3360吨/天2、锅炉人员工资:每月工资总额为75000元则每天工资总额为75000/30=2500元/天3、锅炉等设备折旧费用:每月锅炉等设备折旧费用为(1—3%)*设备原值4600万/折旧年限20/12/30=6197元/天4、燃料费用每吨蒸汽耗煤量为蒸汽流量(140)/煤量(18)=0.129吨,每吨煤价为535元/吨则每天燃料费用为140×24×0。

129×535=231890元/天5、除氧水费用除氧水单价为7。

4元/吨,每吨蒸汽耗除氧水为1。

05吨。

则每天除氧水费用为140×24×1。

02×7。

4=25361元/天6、电费一台锅炉运行时,连续满负荷运行的设备为引风机(450KW)、送风机(160KW)、给水泵(900KW)、磨机(160KW)、一次风机(250KW)其它(430KW)电费单价为0.52元/KW则每天电费为(450+160+900+160+250+430) ×24×0。

52=31020元/天7、锅炉维修费用锅炉维修费用平均每月为21万元/月则每天锅炉维修费用为5000/30=7000元/天8、其他公用工程消耗费用每日约为3200元/天蒸汽吨成本=(锅炉人员每天工资+每天锅炉等设备折旧费用+每天燃料费用+每天除氧水费用+每天电费+每天锅炉维修费用)/每天蒸汽量=(2500元/天+6197元/天+231890元/天+25361元/天+31020元/天+7000元/天+3200元/天)/3360=30716=91。

39元/吨蒸汽吨成本=91。

39元/吨。

熔硫釜蒸汽消耗计算

⑴硫泡沫槽:Ø3500mm H=4000mm

V=πR2×H=3.14×(3.5/2)2×4=38.46m3

∴S泡沫的体积:

38.46/2=19.23m3(经沉淀静置后排完清液的体积)

又∵处理19.23 m3硫泡沫的时间大约为1.5小时

∴每小时处理的硫泡沫量为:X=19.23÷1.5=12.82 m3/h

且12.82 m3的硫泡沫供给四台熔硫釜,所以每台釜的处理量为:Y=12.82÷4=3.2 m3/h.台

⑵设硫泡沫中含单质硫(斜方硫)8%左右,含盐类5%,其余为水溶

液,即为87%。

由物理化学中的Cp,m=Φ(T)得,即Cp,m=a+b×T+cT2。

又∵T1=253℃ T2=177℃ t1=28.5℃ t2=106.7℃

∴Tm=(253+177)/2=215℃+273=488K

tm=(106.7+28.5)/2=67.6℃+273=340.7K

查表得Na2CO3的Cp,m=110.50J/K.mol,H2O(l)的Cp,m=75.295 J/K.mol,S的Cp,m=14.98+26.11×10-3×340.7=23.87 J/K.mol H2O(g)的Cp,m=30+10.71×10-3×488=35.23 J/K.mol

⑶硫泡沫混合物的Cp,m=0.08×23.87+0.05×110.50+0.87×75.295

=1.9096+5.525+65.5066

=72.94 J/K.mol

查表得:ρs=2.07×103kg/m3

ρNa2CO3=2.532×103kg/m3ρH2O=1.0×103kg/m3

硫泡沫混合物的密度=(2.07×0.08+2.532×0.05+1.0×0.87)×103=1.1622×103kg/m3

⑷根据热量衡算得:(忽略热损失及釜壁热阻)

q m1×Cp,m1(T1-T2)= q m2×Cp,m2(t2-t1)

令K= Cp,m2/ Cp,m1=72.94/35.23=2.07;

q m2=ρ×q V2=1.1622×103×3.2=3.72×103 kg/h,得

∴q m1= [q m2×(t2-t1)/ (T1-T2)]×K

∴q m1= [3.72×103×(106.7-28.5)/ (253-177)]×2.07

={(3.72×103×78.2)/76}×2.07=7.92×103 kg/h.台

合计为:7.92×103×4=31.69t/h(四台釜的平均值)

总蒸汽耗(天):

总硫磺产量(天):1.25t (50合硫磺)( 粗略值)

∴吨硫磺蒸汽耗=13.24/1.25=10.59

合成车间文方元

2011-1-10。