精馏塔实验讲义

- 格式:docx

- 大小:133.91 KB

- 文档页数:7

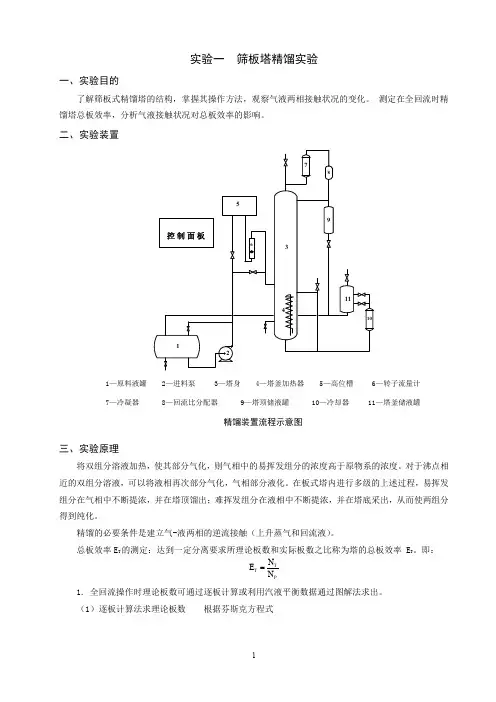

实验一 筛板塔精馏实验一、实验目的了解筛板式精馏塔的结构,掌握其操作方法,观察气液两相接触状况的变化。

测定在全回流时精馏塔总板效率,分析气液接触状况对总板效率的影响。

二、实验装置1—原料液罐 2—进料泵 3—塔身 4—塔釜加热器 5—高位槽 6—转子流量计 7—冷凝器 8—回流比分配器 9—塔顶储液罐 10—冷却器 11—塔釜储液罐精馏装置流程示意图三、实验原理将双组分溶液加热,使其部分气化,则气相中的易挥发组分的浓度高于原物系的浓度。

对于沸点相近的双组分溶液,可以将液相再次部分气化,气相部分液化。

在板式塔内进行多级的上述过程,易挥发组分在气相中不断提浓,并在塔顶馏出;难挥发组分在液相中不断提浓,并在塔底采出,从而使两组分得到纯化。

精馏的必要条件是建立气-液两相的逆流接触(上升蒸气和回流液)。

总板效率E T 的测定:达到一定分离要求所理论板数和实际板数之比称为塔的总板效率 E T 。

即:T T P N E N1. 全回流操作时理论板数可通过逐板计算或利用汽液平衡数据通过图解法求出。

(1)逐板计算法求理论板数 根据芬斯克方程式min1lg 11lg W D D W mx x x x N α⎡⎤-⋅⎢⎥-⎣⎦=- (不包括再沸器) 式中:αm ——塔内平均相对挥发度,可取塔顶与塔釜间的几何平均值。

m α=(2)图解法求理论板数利用相平衡数据作出平衡线,根据测出的x D 、x W ,在对角线和平衡线间交替作梯级,即可求出全回流时的理论板数。

2. 部分回流操作时可通过图解法求出理论板数(参考化工原理教材)四、实验方法(一) 实验前准备、检查工作1. 将与阿贝折光仪配套的恒温水浴调整运行到所需的温度,并记下这个温度(例如30℃)。

检查擦镜头纸是否准备好。

2. 检查实验装置上的各个旋塞、阀门,均应处于关闭状态。

3. 配制一定浓度(质量浓度 20%左右)的乙醇-正丙醇混合液(总容量6000毫升左右),然后倒入原料液罐。

无水乙醇和正丙醇精馏塔仿真实验讲稿好嘞,今天咱们来聊聊“无水乙醇和正丙醇精馏塔仿真实验”,先别紧张,虽然是一个听上去有点儿高大上的话题,其实它也没那么复杂。

咱们就用简单的语言,轻松愉快地来看看,别担心,虽然字面上看起来是个学术性的话题,但其实有很多趣味,等着你来挖掘呢。

精馏塔,哎,你想想看就像是一个高高的“大瓶子”,里面有好多层,像楼层一样,每一层的酒精都在“争夺”哪个最纯净。

你别看它长得不起眼,关键时刻,这“塔”可是能把不同的成分分得一清二楚,像筛子一样把不同的东西“分开”。

其中最重要的俩角色就是“无水乙醇”和“正丙醇”,它们俩是咱们今天的主角。

在精馏塔里,它们就像是两个人参加比赛,看谁能先到达顶部,最终得到纯净的成分。

不过,咱们得搞清楚一个问题,为什么要通过精馏来分离它们呢?好吧,咱们先来瞧瞧无水乙醇。

说白了,乙醇就是咱们常说的酒精,虽然酒吧里见得多,但它其实是化学工业中的一个宝贝,作用可大了去了。

但无水乙醇,就是那种水分极少甚至没有水的乙醇,这东西纯度高,应用广泛,咱们常用的消毒液啊、医用酒精啊,很多都是这个。

你看着它跟普通乙醇一样,可它的含水量比水滴还少,分得清清楚楚,净得简直跟个仙女似的。

然后呢,就是正丙醇了,这家伙跟乙醇也很像,可又有点区别。

别看它也能做酒精饮料,但它的用途多了,像是清洁剂、溶剂啥的,它对制造过程中的稳定性有很大帮助。

所以,咱们今天做实验的目的,就是要把这俩东西分得开开,这样才能各自去发挥它们最大的作用。

好啦,咱们回到精馏塔的实验。

精馏塔说白了,就是通过加热让酒精变成蒸汽,然后再把蒸汽冷却成液体的过程。

过程中呢,酒精和水分子之间有着不同的沸点,谁沸腾得快,谁就先跑到塔的高处。

比如乙醇的沸点比水低,水就会在塔下部,乙醇则可以在上部收集。

整个塔就像一个“洗牌机”,不断让酒精和水分子“对决”,结果就是乙醇先跑到顶端,水则被“淘汰”到底部。

这个实验有啥好玩的呢?就是它能够让你通过调节塔里的温度和压力,来精确地控制不同物质的分离。

化工原理实验讲义模板实验--在线数字精馏一、实验目的1、熟悉板式精馏塔的结构、流程及各部件的结构作用;2、用作图法和计算法确定精馏塔部分回流时理论板数,并计算出全塔效率。

3、测出全塔温度分布,确定灵敏板位置。

4、了解塔釜液位、塔釜加热量、预热、回流比等控制原理。

5 、充分利用计算机采集和控制系统具有的快速、大容量和实时处理的特点,进行精馏过程多实验方案的设计,并进行实验验证,得出实验结论。

以掌握实验研究的方法。

6 、学会识别精馏塔内出现的几种操作状态,并分析这些操作状态对塔性能的影响。

7 、学习精馏塔性能参数的测量方法,并掌握其影响因素。

8 、测定精馏过程的动态特性,提高学生对精馏过程的认识。

二、实验装置、流程及操作说明1、实验装置及流程示意(见下页)2、实验体系:酒精水溶液3、进料状态:常温:不经过换热器预热和电预热,直接进料加热:经过电加热预热,设置加热功率实现饱和液进料4、结构参数:塔内径D=68mm,塔总高H=3000mm,塔内采用筛板及弓形降液管,共有15块板。

根据不同进料组成和状态,设置三个进料口,分别在第2、4、8(从下向上)板处。

板间距H T=70mm,板上孔径d=2mm,筛孔数N=50个,开孔率4.3%。

塔顶为列管式冷凝器,冷却水走管外,蒸汽在管内冷凝。

回流比由回流转子流量计与产品转子流量计数值决定。

料液由泵从原料罐中经转子流量计计量后加入塔内。

5、有关测量仪表及控制转子流量计参数:塔顶:回流LZB—3 16~160 ml/min,产品LZB—3 2.5~25 ml/min进料:LZB—4,16~160 ml/min冷却水:塔顶全凝器LZB—15,25~250 l/h塔底冷却器LZB—10,16~160 l/h压力:塔釜膜盒压力表:0~6KPa塔釜压力传感器:0~6KPa电流:塔釜电加热电流表(指针式):0~20A进料电加热电流表(指针式):0~1A数字仪表型号触摸屏:温度检测:12点回流比输入控制进料预热功率控制塔釜电加热控制:宇电5186、电磁阀:塔顶回流、塔顶产品:2W—025—087、调压器:塔釜和预热加热电压调压模块:40A,电流输入4—20mA8、进料泵:磁力泵15w9、电加热:塔釜功率:3*2 kw 380V(自控)进料预热功率:300 w (自控)10、操作参数:P釜=1.0~2.2KPa;T灵=82~84℃T顶=78~80℃T釜=97~100℃产品];⑵操作线y=x [每板间上升的气相组成=下降的液相组成];⑶x D-x W最大化[也既理论板数最小化]。

精馏实验一、实验目的1、了解筛板式精馏塔及其附属设备的基本结构,掌握精馏操作的基本方法;2、掌握精馏过程全回流和部分回流的操作方法;3、掌握测定板式塔全塔效率。

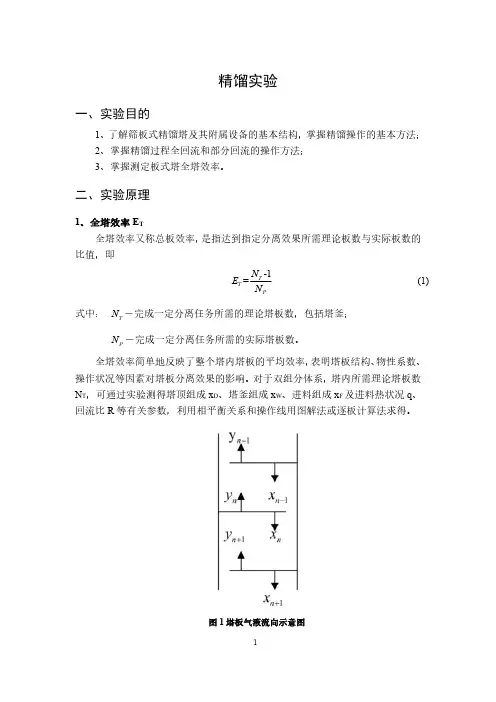

二、实验原理1、全塔效率E T全塔效率又称总板效率,是指达到指定分离效果所需理论板数与实际板数的比值,即-1=T T P N E N (1)式中:T N -完成一定分离任务所需的理论塔板数,包括塔釜;P N -完成一定分离任务所需的实际塔板数。

全塔效率简单地反映了整个塔内塔板的平均效率,表明塔板结构、物性系数、操作状况等因素对塔板分离效果的影响。

对于双组分体系,塔内所需理论塔板数N T ,可通过实验测得塔顶组成x D 、塔釜组成x W 、进料组成x F 及进料热状况q 、回流比R等有关参数,利用相平衡关系和操作线用图解法或逐板计算法求得。

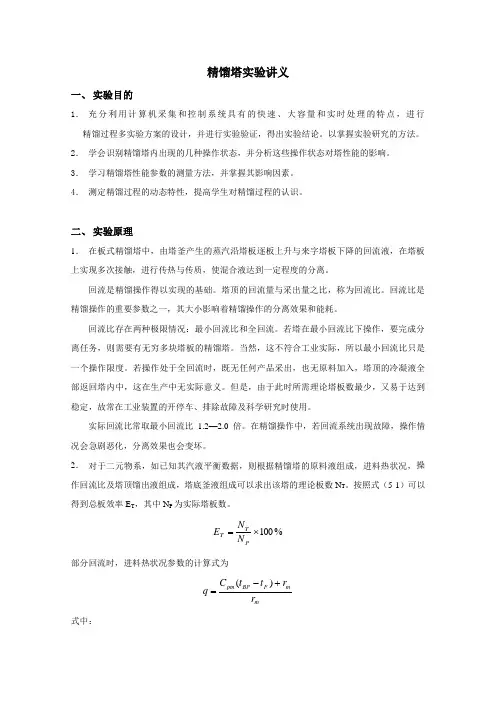

图1塔板气液流向示意图2、单板效率ME 单板效率又称莫弗里板效率,如图1所示,是指气相或液相经过一层实际塔板前后的组成变化值与经过一层理论塔板前后的组成变化值之比。

按气相组成变化表示的单板效率为1*1y =n n MV n n y E y y ++--(2)按液相组成变化表示的单板效率为1*1n n ML n n x x E x x ---=-(3)式中:y n 、1n y +-分别为离开第n 、n+1块塔板的气相组成,摩尔分数;1n x -、n x -分别为离开第n-1、n 块塔板的液相组成,摩尔分数;*ny -与x n 成平衡的气相组成,摩尔分数;*nx -与y n 成平衡的液相组成,摩尔分数。

3、图解法求理论塔板数N T图解法又称麦卡勃-蒂列(McCabe-Thiele)法,简称M-T 法,其原理与逐板计算法完全相同,只是将逐板计算过程在y-x 图上直观地表示出来。

对于恒摩尔流体系,精馏段的操作线方程为:111D n n x R y x R R +=+++(4)式中:1n y +-精馏段第n+1块塔板上升的蒸汽组成,摩尔分数;n x -精馏段第n 块塔板下流的液体组成,摩尔分数;D x -塔顶溜出液的液体组成,摩尔分数;R -回流比。

精馏塔实验讲义一、 实验目的1. 充分利用计算机采集和控制系统具有的快速、大容量和实时处理的特点,进行 精馏过程多实验方案的设计,并进行实验验证,得出实验结论。

以掌握实验研究的方法。

2. 学会识别精馏塔内出现的几种操作状态,并分析这些操作状态对塔性能的影响。

3. 学习精馏塔性能参数的测量方法,并掌握其影响因素。

4. 测定精馏过程的动态特性,提高学生对精馏过程的认识。

二、 实验原理1. 在板式精馏塔中,由塔釜产生的蒸汽沿塔板逐板上升与来字塔板下降的回流液,在塔板上实现多次接触,进行传热与传质,使混合液达到一定程度的分离。

回流是精馏操作得以实现的基础。

塔顶的回流量与采出量之比,称为回流比。

回流比是精馏操作的重要参数之一,其大小影响着精馏操作的分离效果和能耗。

回流比存在两种极限情况:最小回流比和全回流。

若塔在最小回流比下操作,要完成分离任务,则需要有无穷多块塔板的精馏塔。

当然,这不符合工业实际,所以最小回流比只是一个操作限度。

若操作处于全回流时,既无任何产品采出,也无原料加入,塔顶的冷凝液全部返回塔内中,这在生产中无实际意义。

但是,由于此时所需理论塔板数最少,又易于达到稳定,故常在工业装置的开停车、排除故障及科学研究时使用。

实际回流比常取最小回流比 1.2—2.0倍。

在精馏操作中,若回流系统出现故障,操作情况会急剧恶化,分离效果也会变坏。

2. 对于二元物系,如已知其汽液平衡数据,则根据精馏塔的原料液组成,进料热状况,操作回流比及塔顶馏出液组成,塔底釜液组成可以求出该塔的理论板数N T 。

按照式(5-1)可以得到总板效率E T ,其中N P 为实际塔板数。

%100⨯=P T T N N E部分回流时,进料热状况参数的计算式为 m m F BP pm r r t t C q +-=)(式中:t F——进料温度,℃。

t BP——进料的泡点温度,℃。

C pm——进料液体在平均温度(t F + t P)/2下的比热,kJ/(kmol.℃)。

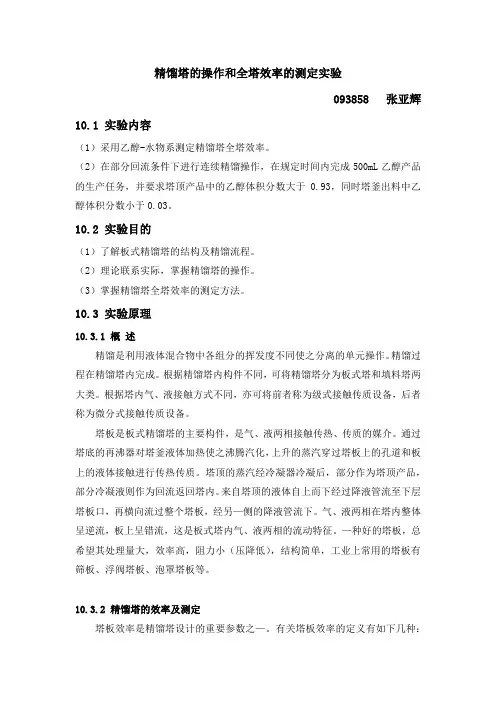

精馏塔的操作及塔效率的测定实验一. 实验目的1. 了解筛板精馏塔及其附属设备的基本结构,掌握精馏过程的基本操作方法。

2. 学会判断系统达到稳定的方法,掌握测定塔顶、塔釜溶液浓度的实验方法。

3. 学习测定精馏塔全塔效率和单板效率的实验方法,研究回流比对精馏塔分离效率的影响。

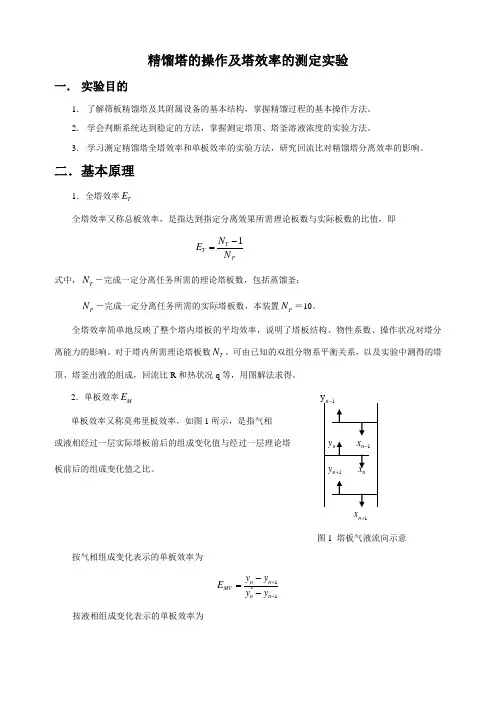

二.基本原理1.全塔效率T E全塔效率又称总板效率,是指达到指定分离效果所需理论板数与实际板数的比值,即1T T PN E N -= 式中,T N -完成一定分离任务所需的理论塔板数,包括蒸馏釜;P N -完成一定分离任务所需的实际塔板数,本装置P N =10。

全塔效率简单地反映了整个塔内塔板的平均效率,说明了塔板结构、物性系数、操作状况对塔分离能力的影响。

对于塔内所需理论塔板数T N ,可由已知的双组分物系平衡关系,以及实验中测得的塔顶、塔釜出液的组成,回流比R 和热状况q 等,用图解法求得。

2.单板效率M E单板效率又称莫弗里板效率,如图1所示,是指气相 或液相经过一层实际塔板前后的组成变化值与经过一层理论塔 板前后的组成变化值之比。

1n x +图1 塔板气液流向示意按气相组成变化表示的单板效率为1*1n n MV n n y y E y y ++-=- 按液相组成变化表示的单板效率为1*1n n ML n nx x E x x ---=- 式中,n y 、1n y +-离开第n 、n+1块塔板的气相组成,摩尔分数;1n x -、n x -离开第n-1、n 块塔板的液相组成,摩尔分数;*n y -与n x 成平衡的气相组成,摩尔分数;*n x -与n y 成平衡的液相组成,摩尔分数。

3. 图解法求理论塔板数T N图解法又称麦卡勃-蒂列(McCabe -Thiele )法,简称M -T 法,其原理与逐板计算法完全相同,只是将逐板计算过程在y -x 图上直观地表示出来。

精馏段的操作线方程为:111D n n x R y x R R +=+++ 式中, 1n y +-精馏段第n+1块塔板上升的蒸汽组成,摩尔分数;n x -精馏段第n 块塔板下流的液体组成,摩尔分数;D x -塔顶溜出液的液体组成,摩尔分数;R -泡点回流下的回流比。

实验九恒沸精馏一、实验目的恒沸精馏是一种特殊的分离方法。

它是通过加入适当的分离媒质来改变被分离组分之间的汽液平衡关系,从而使分离由难变易。

恒沸精馏主要适用于含恒沸物组成且用普通精馏无法得到纯品的物系。

通常,加入的分离媒质(亦称夹带剂)能与被分离系统中的一种或几种物质形成最低恒沸物,使夹带剂以恒沸物的形式从塔顶蒸出,而塔釜得到纯物质。

这种方法就称作恒沸精馏。

本实验通过制备无水乙醇,达到以下两个目的。

(1)加强并巩固对恒沸精馏过程的理解。

(2)熟悉实验精馏塔的构造,掌握精馏操作方法。

二、实验原理在常压下,用常规精馏方法分离乙醇—水溶液,最高只能得到浓度为95.57%(质量分数)的乙醇。

这是乙醇与水形成恒沸物的缘故,其恒沸点78.15℃,与乙醇沸点78.30℃十分接近,形成的是均相最低恒沸物。

而浓度95%左右的乙醇常称工业乙醇。

由工业乙醇制备无水乙醇,可采用恒沸精馏的方法。

实验室中恒沸精馏过程的研究,包括以下几个内容:(1)夹带剂的选择恒沸精馏成败的关键在于夹带剂的选取,一个理想的夹带剂应该满足如下几个条件:a. 必须至少能与原溶液中一个组分形成最低恒沸物,希望此恒沸物比原溶液中的任一组分的沸点或原来的恒沸点低10℃以上。

b. 在形成的恒沸物中,夹带剂的含量应尽可能少,以减少夹带剂的用量,节省能耗。

c. 溶剂回收容易,一方面希望形成的最低恒沸物是非均相恒沸物,可以减轻分离恒沸物的工作量;另一方面,在溶剂回收塔中,应该与其他物料有相当大的挥发度差异。

d. 应具有较小的汽化潜热,以节省能耗。

e. 价廉、来源广、无毒、热稳定性好与腐蚀性小等。

由工业乙醇制备无水乙醇,适用的夹带剂有苯、正己烷,环己烷,乙酸乙酯等。

它们都能与水—乙醇形成多种恒沸物,而且其中的三元恒沸物在室温下又可以分为两相,一相富含夹带剂,另一相中富含水,前者可以循环使用,后者又很容易分离出来,这样使得整个分离过程大为简化。

下表给出了几种常用的恒沸剂及其形成三元恒沸物的有关数据。

精馏塔实验装置说明书一、实验目的1.了解板式塔的基本构造,精馏设备流程及各个部分的作用,观察精馏塔工作时塔板上的水里状况2.学会识别精馏塔内出现的几种操作状态,并分析这些操作状态对塔性能的影响3.学习精馏塔性能参数的测量方法,并掌握其影响因素。

4.研究开车过程中,精馏塔在全回流条件下,塔顶温度等参数随时间的变化情况5.测定精馏塔在全回流和某一回流比下连续精馏时,稳定操作后的全塔理论塔板数,总板效率。

二、实验原理对于二元物系,如果已知其气液平衡数据,则根据精馏塔的原料组成。

进料热状况、操作回流比及塔顶馏出液组成、塔底馏出液组成,可以求出该塔的理论板数以及总板效率。

全塔效率ηPtN N =t N —理论塔板数 p N —实际塔板数,10部分回流时,进料热状况参数的计算式为mmF B r r t t Cpm q +-⨯=)(q 线斜率=1-q q t F --进料温度; t B --泡点温度Cp m —进料液体在平均温度下的比热=()CKmol KJ x M c x M c p p ︒⋅+222111(乙醇ckg KJc p ︒⋅=07.31 、正丙醇c kg KJc p ︒⋅=85.22)r m —混合液体在泡点温度下汽化潜热=()KmolKJ x M r x M r 222111+(kgkJr kgkJr 680;81921==)三、装置和流程(一) 精馏塔(二) 物系 (乙醇─正丙醇)1. 纯度: 化学或分析纯.2. 平衡关系: 见表1.3. 料液浓度:15-25%(乙醇质量百分数).4. 浓度分析用阿贝折光仪.折光指数与溶液浓度的关系见表2. 表 1 常压下乙醇—正丙醇t-x-y 数据表( 均以乙醇摩尔分率表示,x-液相,y-气相 ,t/℃ )组成与泡点温度关系: 359.97861.271389.92+-=x x t (1) 式中: t —摄氏度,℃;x —乙醇在液相中的摩尔分率。

上列平衡数据摘自: J.Gmebling,U.onken •Vapor ─liquid•Equilibrium DataCollection ─Organic Hydro xy Compounds: Alcohols(p.336)。

实验六 精馏塔实验一、实验目的及任务1、熟悉精馏塔结构和精馏流程,掌握精馏过程的操作及调节方法;2、掌握精馏塔全回流及部分回流时的总板效率的测定方法。

3、观察观察精馏塔内气、液两相的接触状态4、观察板式塔的液泛和漏液等现象,并分析这些操作状态对塔性能的影响。

二、实验原理精馏是利用混合物中各纽分挥发度的不同将混合物进行分离。

在板式精馏塔中,混合溶液在塔釜内被加热汽化,蒸汽通过各层塔板上升,当有冷凝液回流时,汽液两相在塔板上鼓泡接触进行传质传热,汽相部分冷凝,液相部分汽化,由于组成间挥发度不同,气液两相每接触一次得到一次分离,轻组分和重组分分别在逐板上升和下降过程中被逐渐提浓。

1、精馏全塔效率测定精馏过程中若离开某一块塔板的汽相和液相组成达到平衡,则该板称为一块理论板。

然而在实际操作的塔板上,由于汽液两相接触的时间有限,汽液两相达不到平衡状态,即一块实际操作的塔板分离效果常常达不到平衡状态, 一块理论塔板的作用。

因此,要想达到一定分离要求,实际操作的塔板数,总要比理论板数多。

在板式精馏塔中,完成一定分离任务所需的理论塔板数N T 与实际塔板数N 之比定义为全塔效率(或总板效率) (塔板数皆不包括蒸馏釜),即对于二元物系,如已知其汽液平衡数据,则根据精馏塔的原料液组成,进料热状况,操作回流比及塔顶馏出液组成,塔底釜液组成可以求出该塔的理论板数N T 。

按照式(1)可以得到总板效率E 。

全回流操作时,测得塔顶馏出液组成x D 及塔釜排出液组成x W ,可直接图解或逐板计算求出理论塔板数N T 。

当塔在一定的回流比R 下(部分回流)操作时,可利用图5—1中画阶梯的方法 求理论板数N T ,2、精馏塔操作要领 (1)维持好物料平衡,即F =D +WFx F =Dx D +Wx W (5)或W D FD W D W F x x x x F W x x x x F D --=--=(6)式中:F 、D 、W — 分别为进料、馏出液、釜残液的流率,kmol.s -1;x F 、x D 、x W ― 分别为进料、馏出液、釜残液中轻组分的组成摩尔分率; D/F 、W/F ―分别为塔顶、塔底的采出率。

精馏塔实验装置说明书一、实验目的1.了解板式塔的基本构造,精馏设备流程及各个部分的作用,观察精馏塔工作时塔板上的水里状况2.学会识别精馏塔内出现的几种操作状态,并分析这些操作状态对塔性能的影响3.学习精馏塔性能参数的测量方法,并掌握其影响因素。

4.研究开车过程中,精馏塔在全回流条件下,塔顶温度等参数随时间的变化情况5.测定精馏塔在全回流和某一回流比下连续精馏时,稳定操作后的全塔理论塔板数,总板效率。

二、实验原理对于二元物系,如果已知其气液平衡数据,则根据精馏塔的原料组成。

进料热状况、操作回流比及塔顶馏出液组成、塔底馏出液组成,可以求出该塔的理论板数以及总板效率。

全塔效率ηPtN N =t N —理论塔板数 p N —实际塔板数,10部分回流时,进料热状况参数的计算式为mmF B r r t t Cpm q +-⨯=)(q 线斜率=1-q q t F --进料温度; t B --泡点温度Cp m —进料液体在平均温度下的比热=()CKmol KJ x M c x M c p p ︒⋅+222111(乙醇ckg KJc p ︒⋅=07.31 、正丙醇c kg KJc p ︒⋅=85.22)r m —混合液体在泡点温度下汽化潜热=()KmolKJ x M r x M r 222111+(kgkJr kgkJr 680;81921==)三、装置和流程(一) 精馏塔(二) 物系 (乙醇─正丙醇)1. 纯度: 化学或分析纯.2. 平衡关系: 见表1.3. 料液浓度:15-25%(乙醇质量百分数).4. 浓度分析用阿贝折光仪.折光指数与溶液浓度的关系见表2. 表 1 常压下乙醇—正丙醇t-x-y 数据表( 均以乙醇摩尔分率表示,x-液相,y-气相 ,t/℃ )组成与泡点温度关系: 359.97861.271389.92+-=x x t (1) 式中: t —摄氏度,℃;x —乙醇在液相中的摩尔分率。

上列平衡数据摘自: J.Gmebling,U.onken •Vapor ─liquid•Equilibrium DataCollection ─Organic Hydro xy Compounds: Alcohols(p.336)。

实验 板式塔精馏实验一、实验目的1、了解筛板式精馏塔的结构与流程;2、熟悉筛板式精馏塔的操作方法;3、测定全回流及部分回流时塔的单板效率、总塔板效率。

二、基本原理精馏是最常见的分离液体混合物的单元操作。

在板式精馏塔中,混合液在塔板上传质、传热,气相逐板上升,液相逐板下降,层层接触,多次部分气化,部分冷凝,在塔顶得到较纯的轻组分,塔釜得到较纯的重组分,从而实现分离,实验物料是乙醇—水系统。

1.维持稳定连续精馏操作过程的条件(1)根据进料量及其组成、分离要求,严格维持塔内的物料平衡总物料平衡 F=D+W (8-1) 各组分的物料平衡 Fx F = Dx D + Wx W (8-2)塔顶采出率WD WF x x x x F D --= (8-3) 若F >D+W ,塔釜液面上升,会发生淹塔;相反若F <D+W ,会引起塔釜液面下降,最终导致破坏精馏塔的正常操作。

若塔顶采出率过大,即使精馏塔有足够的分离能力,塔顶也不能获得合格产物。

(2)精馏塔的分离能力在塔板数一定的情况下,正常的精馏操作要有足够的回流比,才能保证一定的分离效果,获得合格的产品,所以要严格控制回流量。

(3)精馏塔操作时,应有正常的汽液负荷量,避免不正常的操作状况1) 严重的液沫夹带现象 2) 严重的漏液现象 3) 溢流液泛 2.灵敏板温度一个正常操作的精馏塔当受到某一外界因素的干扰(如R 、x F 、F 、采出率等发生波动时),全塔各板上的组成发生变化,全塔的温度分布也发生相应的变化,其中有一些板的温度对外界干扰因素的反应最灵敏,故称它们为灵敏板。

灵敏板温度的变化可预示塔内的不正常现象的发生,可及时采取措施进行纠正。

3.塔效率 (1)全塔效率全塔效率是板式塔分离性能的综合度量,一般由实验测定。

NN E T=(8-4) 式中N T 、N 分别表示达到某一分离要求所需的理论板数和实际板数。

N T 由已知双组分物系的汽液平衡关系,通过实验测得的塔顶产品组成x D 、料液组成x F 、进料热状态q 、残液组成x W 、回流比R 等,即能用图解法、逐板计算法等求得。

E T = ⨯100% C pm (t BP - t

F ) + r m 精馏塔实验讲义

一、 实验目的

1. 充 分 利 用 计 算 机 采 集 和 控 制 系 统 具 有 的 快 速 、 大 容 量 和 实 时 处 理 的 特 点 , 进 行

精馏过程多实验方案的设计,并进行实验验证,得出实验结论。

以掌握实验研究的方法。

2. 学会识别精馏塔内出现的几种操作状态,并分析这些操作状态对塔性能的影响。

3. 学习精馏塔性能参数的测量方法,并掌握其影响因素。

4. 测定精馏过程的动态特性,提高学生对精馏过程的认识。

二、 实验原理

1. 在板式精馏塔中,由塔釜产生的蒸汽沿塔板逐板上升与来字塔板下降的回流液,在塔板

上实现多次接触,进行传热与传质,使混合液达到一定程度的分离。

回流是精馏操作得以实现的基础。

塔顶的回流量与采出量之比,称为回流比。

回流比是

精馏操作的重要参数之一,其大小影响着精馏操作的分离效果和能耗。

回流比存在两种极限情况:最小回流比和全回流。

若塔在最小回流比下操作,要完成分

离任务,则需要有无穷多块塔板的精馏塔。

当然,这不符合工业实际,所以最小回流比只是

一个操作限度。

若操作处于全回流时,既无任何产品采出,也无原料加入,塔顶的冷凝液全

部返回塔内中,这在生产中无实际意义。

但是,由于此时所需理论塔板数最少,又易于达到

稳定,故常在工业装置的开停车、排除故障及科学研究时使用。

实际回流比常取最小回流比 1.2—2.0 倍。

在精馏操作中,若回流系统出现故障,操作情

况会急剧恶化,分离效果也会变坏。

2. 对于二元物系,如已知其汽液平衡数据,则根据精馏塔的原料液组成,进料热状况,操

作回流比及塔顶馏出液组成,塔底釜液组成可以求出该塔的理论板数 N T 。

按照式(5-1)可以

得到总板效率 E T ,其中 N P 为实际塔板数。

N T N P

部分回流时,进料热状况参数的计算式为

q = r m

式中:

t F——进料温度,℃。

t BP——进料的泡点温度,℃。

C pm——进料液体在平均温度(t F + t P)/2 下的比热,kJ/(kmol.℃)。

r m——进料液体在其组成和泡点温度下的汽化潜热,kJ/kmol。

C pm=C p1M1x1+C p2M2x2,kJ/(kmol.℃)

r m=r1M1x1+r2M2x2,kJ/kmol

式中:

C p1,C p2——分别为纯组份1 和组份2 在平均温度下的比热,kJ/(kg.℃)。

r1,r2——分别为纯组份1 和组份2 在泡点温度下的汽化潜热,kJ/kg。

M1,M2——分别为纯组份1 和组份2 的质量,kg/kmol。

x1,x2——分别为纯组份1 和组份2 在进料中的分率。

三、实验装置与流程

东方-804主体设备位号及名称:

T101——精馏塔

D101——原料液储罐

D102——塔顶产品储罐

D103——塔底产品储罐

E101——预热器

E102——塔釜电加热器

E103——空气冷凝器

P101——进料泵

LV101——塔釜掖位控制电磁阀

四、实验步骤

单回路中,MV 代表调节阀门的开度,有时也有用OP 表示的。

·选择参数

1.在“实验参数”界面,选择精馏段塔板数,选择提馏段塔板数。

以下实验步骤以精馏段塔

板数为5,提馏段塔板数为3,回流比为 4 的情况下为例。

·精馏塔进料

1.检查各容器罐内是否为空。

2.检查各管线阀门是否关闭。

3.在“实验参数”界面,配置一定浓度的乙醇/正丙醇混合液,即进料配料比。

4.设定进料罐的一次性进料量,单击“进料”按钮,进料罐开始进料,直到罐内液位达到70%以上。

5.打开进料泵P101 的电源开关,启动进料泵。

6.设定进料泵功率,将进料流量控制器的MV 值设为50%,开始进料。

7.设定预热器功率,将进料温度控制器的MV 值设为60%,开始加热。

8.如果塔釜液位涨过70%,打开LV101,将塔釜液位控制器的MV 值折为30%左右,控制塔釜液位在70%-80%之间。

·启动再沸器

1.打开阀门V103,将塔顶冷凝器内通入冷却水。

2.设定塔釜加热功率,将塔釜加热控制器的MV 值设为50%,使塔缓缓升温。

·建立回流

1.在“回流比控制器”界面,将回流值设为20,将采出值设为5,即回流比控制在4。

2.将塔釜加热控制器的MV 值设为60%,加大蒸出量。

3.将塔釜液位控制器的MV 值设为10%左右,控制塔釜液位在50%左右。

·调整至正常

1.进料温度稳定在95.3℃左右时,将进料温度控制器设自动,将SP 值设为95.3℃。

2.塔釜液位稳定在50%左右时,将塔釜液位控制器设自动,将SP 值设为50%。

3.塔釜温度稳定在90.5℃左右时,将塔釜温度控制器设为自动,SP 值设为90.5℃。

4.稳定时塔顶温度在75.8℃左右。

5.保持稳定操作几分钟,取样记录分析组分成份。

·停车操作

1.关闭原料预热器,将进料温度控制器设手动,将MV 值设0。

2.关闭原料进料泵电源,将进料流量控制器设手动,将MV 值设0。

3.关闭塔釜加热器,将塔釜温度控制器设受动,将MV 值设0。

4.待塔釜温度冷却至室温后,关闭冷却水。

五、思考题

1.精馏段与提馏段的理论板:

A. 精馏段比提馏段多

B. 精馏段比提馏段少

C. 两者相同

D. 不一定

答案:D

2.当采用冷液进料时,进料热状况q 值:

A. q>1

B. q=1

C. q=0

D. q<0

答案:A

3.精馏塔塔身伴热的目的在于:

A. 减小塔身向环境散热的推动力

B. 防止塔的内回流

C. 加热塔内液体

答案:B

4.全回流操作的特点有:

A. F=0,D=0,W=0

B. 在一定分离要求下NT 最少

C. 操作线和对角线重合

答案:A

5.本实验全回流稳定操作中,温度分布与哪些因素有关?

A. 当压力不变时,温度分布仅与组成的分布有关

B. 温度分布仅与塔釜加热量有关系

C. 当压力不变时,温度分布仅与板效率、全塔物料的总组成及塔顶液与釜液量的摩尔量的比

值有关

答案:A

6.冷料回流对精馏操作的影响为:

A. XD 增加,塔顶T 降低

B. XD 增加,塔顶T 升高

C. XD 减少,塔顶T 升高

答案:A

7.在正常操作下,影响精馏塔全效率的因素是:

A. 物系,设备与操作条件

B. 仅与操作条件有关

C. 加热量增加效率一定增加

D. 加热量增加效率一定减少

E. 仅与物系和设备条件有关

答案:A

8.精馏塔的常压操作是怎样实现的?

A. 塔顶连通大气

B. 塔顶冷凝器入口连通大气

C. 塔顶成品受槽顶部连通大气

D. 塔釜连通大气

E. 进料口连通大气

答案:C

9.塔内上升气速对精馏操作有什么影响?

A. 上升气速过大会引起漏液

B. 上升气速过大会引起液泛

C. 上升气速过大会造成过量的液沫夹带

D. 上升气速过大会造成过量的气泡夹带

E. 上升气速过大会使塔板效率下降

答案:B C E

10.为什么要控制塔釜液面高度?

A. 为了防止加热装置被烧坏

B. 为了使精馏塔的操作稳定

C. 为了使釜液在釜内有足够的停留时间

D. 为了使塔釜与其相邻塔板间的足够的分离空间

E. 为了使釜压保持稳定

答案:A B C

11.如果实验采用酒精-水系统塔顶能否达到98%(重量)的乙醇产品?(注:95.57%酒精-水系统的共沸组成)

A. 若进料组成小于95.57% 塔不顶可达到98%以上的酒精

B. 若进料组成大于95.57% 塔釜可达到98%以上的酒精

C. 若进料组成小于95.57% 塔顶可达到98%以上的酒精

D. 若进料组成大于95.57% 塔顶不能达到98%以上的酒精

答案:A B

12.全回流在生产中的意义在于:

A.用于开车阶段采用全回流操作

B.产品质量达不到要求时采用全回流操作

C.用于测定全塔效率

答案:A B C

六、参考文献

[1] 冷士良. 化工单元过程及操作. 北京:化学工业出版社,2002

[2] 张金利等. 化工原理实验. 天津:天津大学出版社,2005

[3] 杨祖荣. 化工原理实验. 北京:化学工业出版社,2004 东方东。