第三章 塑料连接

- 格式:ppt

- 大小:4.78 MB

- 文档页数:3

塑料卡扣连接设计1、连接类型卡扣可以是最终连接,或者也可以是其他连接出现之前的临时连接。

临时连接时,卡扣仅将连接保持到其他连接出现。

仅要求它们是足够坚固而有效的,能够将装配件与基本件定位保持到最终连接的出现。

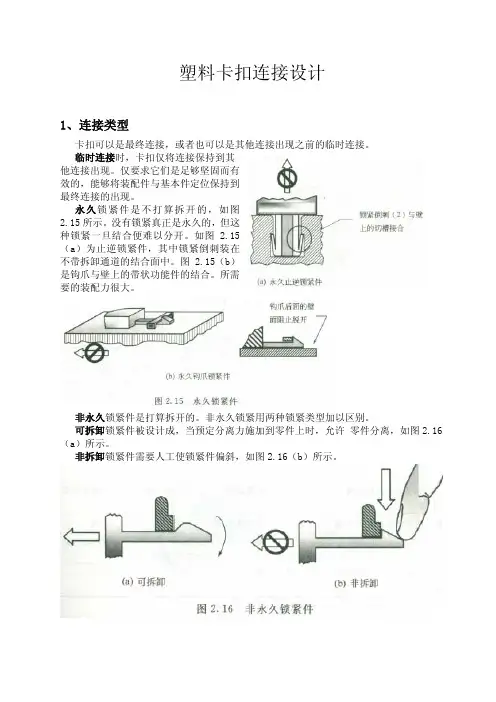

永久锁紧件是不打算拆开的,如图2.15所示。

没有锁紧真正是永久的,但这种锁紧一旦结合便难以分开。

如图 2.15(a)为止逆锁紧件,其中锁紧倒刺装在不带拆卸通道的结合面中。

图2.15(b)是钩爪与壁上的带状功能件的结合。

所需要的装配力很大。

非永久锁紧件是打算拆开的。

非永久锁紧用两种锁紧类型加以区别。

可拆卸锁紧件被设计成,当预定分离力施加到零件上时,允许 零件分离,如图2.16(a)所示。

非拆卸锁紧件需要人工使锁紧件偏斜,如图2.16(b)所示。

2、悬臂钩的简明设计规则以下规则总体上是正确的,但对于具体产品,材料、零件以及加工的变化都会影响其适用性。

2.1梁根部厚度)应该约如果梁是从壁面突出来的,如图6.11(a)所示,那么梁根部的厚度(Tb为壁的厚度的50%-60%。

壁厚大于60%壁厚的梁的根部可能会因厚截面而存在冷却问题,进而会导致大的残余应力、缩孔和缩痕,缩孔会削弱功能件(最大应力点),外观表面上的缩痕是不能接受的。

如果梁是壁面的延伸,如图6.11(b)所示,那么Tb应等于壁的厚度。

如果梁的厚度必须小于壁厚的话,那么梁的厚度应该从壁面到所需厚度的部位沿梁的长度方向逐渐变化(斜率1:3),这样可以避免应力集中和充模问题。

2.2 梁的长度悬臂钩的总长(Lt )由梁的长度(Lb)和保持功能件长度(Lr)构成,如图6.12所示。

梁的长度(Lb )应该至少为5倍的壁厚(5Tb)但首选为10倍的壁厚(10Tb).若梁的长度大于10倍的壁厚,可能会发生翘曲和充模问题。

长度小于5倍的壁厚(5Tb)的梁将承受很大的剪切作用以及梁根部的弯曲。

这样不仅会增大在装配过程种损坏的可能性,而且也会使分析计算变得很不准确。

塑料与塑料连接方法塑料与塑料的连接在实际应用中非常常见,可以通过多种方法实现。

以下将介绍一些常见的塑料连接方法。

1. 热熔连接法热熔连接法是最常见的塑料连接方法之一,适用于熔点相似的塑料。

该方法可以通过熔接、热熔胶等方式实现。

在熔接过程中,两块塑料加热至熔点,使其熔融并迅速相互接触,随后冷却及固化,形成牢固的连接。

热熔胶则是通过加热胶棒使其熔化,并涂抹在接合面上,然后迅速压合使其冷却固化。

2. 粘接法粘接法是一种常用的连接方法,适用于多种不同的塑料。

常见的粘接剂有双组分胶水、环氧胶水、瞬间胶等。

粘接前需要先清洁并处理接合面,然后将胶水涂抹在接合面上,最后将两块塑料迅速压合。

粘接后需要一定的固化时间,使胶水彻底固化,形成牢固的粘接。

3. 螺纹连接法螺纹连接法适用于一些较硬的塑料,如PC、PVC等。

在塑料件上开孔,然后通过螺纹连接将两块塑料连接在一起。

螺纹连接有内螺纹和外螺纹两种形式,通过旋转螺纹件,使其与开孔塑料件相互融合,形成紧密且牢固的连接。

4. 焊接法焊接法适用于热塑性塑料的连接。

常见的焊接方法有超声波焊接、挤出焊接和热板焊接等。

超声波焊接通过将两块塑料放置在一起,通过超声波振动产生热量使其熔融并形成连接;挤出焊接则是将两块塑料分别通过加热挤出机加热熔化,并将两个熔融的塑料通过挤出口迅速压合;热板焊接是通过加热热板或热刀将两块塑料加热至熔点,并迅速压合,形成连接。

5. 机械连接法机械连接法适用于较硬的塑料。

常见的机械连接方法有螺钉连接、卡扣连接和榫卯连接等。

螺钉连接是将两块塑料件通过螺纹螺栓紧密连接在一起;卡扣连接是通过在塑料件上设置凸缘和凹槽,使两块塑料通过卡扣固定;榫卯连接是通过在两块塑料上制作凹榫和凸榫,使其相互嵌合形成连接。

总的来说,塑料与塑料的连接方法多种多样,可以根据不同的塑料材料和具体应用需求进行选择。

热熔连接、粘接、螺纹连接、焊接和机械连接都是常见的连接方法,在实际应用中都有广泛的应用。

塑料连接工艺嘿,朋友们!今天咱来聊聊塑料连接工艺。

这玩意儿啊,就好比是搭积木,把一块块塑料巧妙地连接在一起,变成一个完整又好用的东西。

你想想看,那些塑料制品,小到咱日常用的牙刷、杯子,大到汽车的零部件、大型设备,哪一个不是通过各种连接工艺才成型的呀!塑料连接工艺那可真是个神奇的魔法,能让塑料变得无比强大。

比如说焊接吧,就像是给塑料来个“热拥抱”,把它们紧紧地融合在一起。

这可不是随随便便就能做好的,得掌握好温度、时间和压力,就跟炒菜要掌握火候一样重要。

温度太高了,塑料可能就烧焦了;温度太低呢,又连接不牢固。

你说这是不是得拿捏得死死的呀!还有胶粘呢,这就像是给塑料贴上一层“强力胶贴纸”。

选对胶那可太关键了,不然粘不牢可就麻烦啦。

而且涂胶也得有技巧,不能涂多了,也不能涂少了,得恰到好处。

就像咱涂口红一样,涂多了成血盆大口,涂少了又没啥效果,对吧!再说说机械连接,就像是给塑料上了一把“锁”。

螺丝、铆钉这些小玩意儿可起大作用啦。

这种连接方式牢固得很呢,但也得注意安装的位置和方法呀,不然松松垮垮的可不行。

咱平时生活中用到的塑料制品,要是没有这些靠谱的连接工艺,那还不得散架呀!你看那塑料椅子,要是焊接不牢,坐上去“嘎吱”一声,多吓人呀!还有那塑料水管,胶粘不好,漏水了可咋办呀!所以说呀,塑料连接工艺可真是太重要啦。

这连接工艺啊,就像是厨师做菜,得有好的食材、精湛的厨艺和合适的调料,才能做出美味佳肴。

咱做塑料连接也得有好的塑料材料、高超的技术和合适的连接方法,才能做出高质量的塑料制品。

而且啊,这塑料连接工艺还在不断发展和进步呢!新的技术和方法不断涌现,让塑料制品变得越来越好用、越来越耐用。

这多让人期待呀!总之呢,塑料连接工艺可不仅仅是把塑料粘在一起那么简单,这里面的学问大着呢!咱可得好好了解了解,说不定哪天自己动手做个小玩意儿的时候就用得上啦!这就是塑料连接工艺,神奇又实用,大家可别小瞧了它哟!。

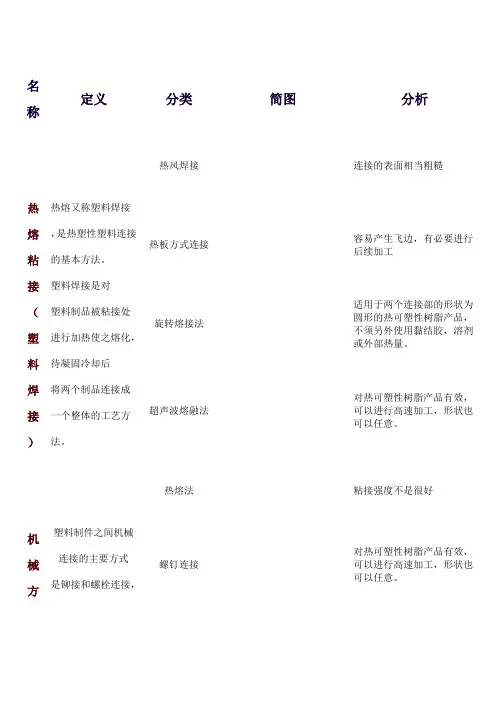

塑料的连接方式

名

称

定义分类简图分析

热熔粘接(塑料焊接)热熔又称塑料焊接

,是热塑性塑料连接

的基本方法。

塑料焊接是对

塑料制品被粘接处

进行加热使之熔化,

待凝固冷却后

将两个制品连接成

一个整体的工艺方

法。

热风焊接连接的表面相当粗糙

热板方式连接

容易产生飞边,有必要进行

后续加工

旋转熔接法

适用于两个连接部的形状为

圆形的热可塑性树脂产品,

不须另外使用黏结胶,溶剂

或外部热量。

超声波熔融法对热可塑性树脂产品有效,可以进行高速加工,形状也可以任意。

热熔法粘接强度不是很好

机械方式连接

塑料制件之间机械

连接的主要方式

是铆接和螺栓连接,

与金属件连接相同。

螺钉连接

对热可塑性树脂产品有效,

可以进行高速加工,形状也

可以任意。

弹性连接粘接强度不是很好

溶剂粘接借助溶剂的作用,将

两个塑料零件粘接

成一体。

适用于某些相同品种的热塑

性塑料,热固性塑料由于不

溶解,也难用此方法粘接。

胶粘剂粘接在两个粘接表面之

间涂以适当的胶粘

剂,形成一层胶层,

靠胶层的作用将

两个零件粘接在一

起。

它是热固性塑料唯一的粘接

方法。

名

称

定义分类简图分析

热熔粘接(塑料焊接)热熔又称塑料焊接

,是热塑性塑料连接

的基本方法。

塑料焊接是对

塑料制品被粘接处

进行加热使之熔化,

待凝固冷却后

将两个制品连接成

一个整体的工艺方

法。

热风焊接连接的表面相当粗糙

热板方式连接

容易产生飞边,有必要进行

后续加工

旋转熔接法

适用于两个连接部的形状为

圆形的热可塑性树脂产品,

不须另外使用黏结胶,溶剂

或外部热量。

超声波熔融法

对热可塑性树脂产品有效,

可以进行高速加工,形状也

可以任意。

热熔法粘接强度不是很好

机械方

塑料制件之间机械

连接的主要方式

是铆接和螺栓连接,

螺钉连接

对热可塑性树脂产品有效,

可以进行高速加工,形状也

可以任意。

式连接与金属件连接相同。

弹性连接粘接强度不是很好

溶

剂粘接借助溶剂的作用,将

两个塑料零件粘接

成一体。

适用于某些相同品种的热塑

性塑料,热固性塑料由于不

溶解,也难用此方法粘接。

胶粘剂粘接在两个粘接表面之

间涂以适当的胶粘

剂,形成一层胶层,

靠胶层的作用将

两个零件粘接在一

起。

它是热固性塑料唯一的粘接

方法。

塑胶件压配塑胶制件组装中最简单的是利用它们的弹性形成压配组装。

组装圆柱形塑胶制件最常使用压配组装。

用过大的斜度角模制的孔径在组装前可能需要扩大。

有纹理或滚花轴的扭曲强度包含某种程度的机械互锁。

对刚性的、无定形聚合物推荐用光滑轴,而较粗糙的表面可与对应力集中效应不太敏感的更柔软的、半结晶聚合物配合使用。

机械设计的改进如键槽或其他轴结构,也可提高轮毂\轴组装的扭曲强度。

搭配组装搭配组装最突出的缺点是接头破坏,搭配接破很难或不可能修复。

因此,对一定的産品,需要对所需的接头进行保险设计。

过剩度可能对设备和最终産品成本有一定影响,但制件的使用寿命延长了。

另一个缺点是制件的配合公差较难控制。

过盈或过度应力可能忖破坏;而欠盈可导致固定不紧或制件松动。

搭配接头通常分爲1搭配接头或梁、2环形搭配、3球窝搭配4扭曲搭配接头。

搭配接头又可分爲可拆卸式和不可拆卸式。

环形搭配接头可用于组装旋转的对称制件。

图1所示爲常见的环向搭配组装应用-推进式瓶盖。

与压配不同,搭配组装件组装后通常处于无应力(或非常低的应力)状态。

图2所示圆柱形制件彼此是不同的,右边的制件是双向的,而左边的是自锁的。

右拆式接头既有引入角又有返回角或斜坡。

而不可拆式的接头有一个90°的返回角。

这些引入角和返回角可以用来控制与给定搭配结构相应的推进出力。

球窝搭配组装是由环形搭配改进而成的。

环形搭配组装件最常用的是韧性或柔软性材料。

较硬材料生産的制件的推进\拔出力可能相当高。

图3所示的环形搭配经常用一些刚性更大的材料。

图3 带槽的环向搭配组装实际上是一系列悬臂搭配梁1- 带槽的环向组装(一系列悬臂凸缘);2- 啮合部件最常用的搭配接头利用了一个翘曲悬臂梁并在配件倒角处被卡住。

和环形搭配组装一样,悬臂梁组装件可以设计成可拆式或不可拆式的。

预载荷控制也是设计悬臂梁元件的一个重要因素。

当用搭配元件时,尺寸准确的重要性不能过人分强调。

爲便圖1 環向搭配配合通常使用較柔軟的聚合物圖2 搭配組裝可設計成可拆式或不可拆式在組裝和拆卸過程中凹槽允許懸臂凸緣鉚接變形于预载荷控制,当设计中使用弹簧或黏弹制件时,尺寸要求可以放宽,如图4所示。

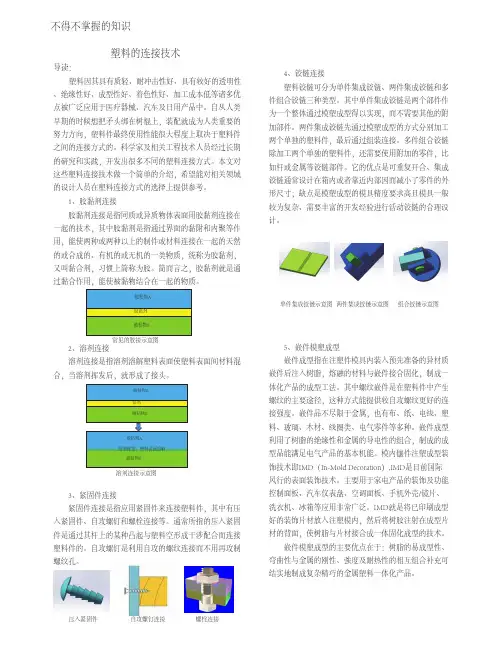

塑料粘接方法1、胶黏剂连接胶黏剂连接是指同质或异质物体表面用胶黏剂连接在一起的技术,其中胶黏剂是指通过界面的黏附和内聚等作用,能使两种或两种以上的制件或材料连接在一起的天然的或合成的、有机的或无机的一类物质,统称为胶黏剂,又叫黏合剂,习惯上简称为胶。

简而言之,胶黏剂就是通过黏合作用,能使被黏物结合在一起的物质。

2、溶剂连接是指溶剂溶解塑料表面使塑料表面间材料混合,当溶剂挥发后,就形成了接头。

3、紧固件连接紧固件连接是指应用紧固件来连接塑料件,其中有压入紧固件、自攻螺钉和螺栓连接等。

通常所指的压入紧固件是通过其杆上的某种凸起与塑料空形成干涉配合而连接塑料件的。

自攻螺钉是利用自攻的螺纹连接而不用再攻制螺纹孔。

4、铰链连接塑料铰链可分为单件集成铰链、两件集成铰链和多件组合铰链三种类型。

其中单件集成铰链是两个部件作为一个整体通过模塑成型得以实现,而不需要其他的附加部件。

两件集成铰链先通过模塑成型的方式分别加工两个单独的塑料件,最后通过组装连接。

多件组合铰链除加工两个单独的塑料件,还需要使用附加的零件,比如杆或金属等铰链部件。

它的优点是可重复开合、集成铰链通常设计在箱内或者靠近内部因而减小了零件的外形尺寸;缺点是模塑成型的模具精度要求高且模具一般较为复杂、需要丰富的开发经验进行活动铰链的合理设计。

5、嵌件模塑成型嵌件成型指在注塑件模具内装入预先准备的异材质嵌件后注入树脂,熔融的材料与嵌件接合固化,制成一体化产品的成型工法。

其中螺纹嵌件是在塑料件中产生螺纹的主要途径,这种方式能提供较自攻螺纹更好的连接强度。

嵌件品不尽限于金属,也有布、纸、电线、塑料、玻璃、木材、线圏类、电气零件等多种。

嵌件成型利用了树脂的绝缘性和金属的导电性的组合,制成的成型品能满足电气产品的基本机能。

模内镶件注塑成型装饰技术即IMD (In-Mold Decoration),IMD是目前国际风行的表面装饰技术。

主要用于家电产品的装饰及功能控制面板、汽车仪表盘、空调面板、手机外壳/镜片、洗衣机、冰箱等应用非常广泛。

第三章第4节塑料橡胶纤维(1)【教材分析】本节是鲁科版化学必修二第三章第四节塑料橡胶纤维第一课时,在学生学习了淀粉、纤维素、蛋白质等天然有机高分子化合物之后,自然过渡到合成有机高分子化合物,首先由相对分子质量入手帮助学生认识有机高分子化合物,然后以聚乙烯、聚氯乙烯为例介绍有机高分子化合物的结构特点与基本性质,合成高分子材料在实际的生活和生产中有着重要应用,本节属于常识性介绍,教学要求层次比较低,但与前面学生已学习过的如烯烃的加成反应、羧酸的酯化反应等知识有紧密联系,以此帮助学生理解高分子化合物的性质、正确书写重要高聚物加聚反应的方程式、复习巩固已学习的有机化学知识,也为后续选修模块“有机化学反应基础”的学习奠定基础。

【教学目标】◆ 知识与技能目标:1、学生对生活中和学习过的材料能进行简单的归类2、了解有机高分子化合物的结构特点和基本性质,会书写重要加聚反应的化学方程式3、了解高分子化合物在生产、生活和现代科技发展中的重要应用◆ 过程与方法1、通过图片的展示和学生的阅读导学,了解有机高分子化合物的分类和结构特点2、通过实验展示和归纳总结,使学生掌握有机高分子化合物的基本性质◆ 情感、态度和价值观引导学生学习和认识由塑料废弃物所造成的白色污染及防治、消除白色污染的途径和方法,培养他们的绿色化学思想和环境意识,提高他们的科学素质。

【教学重点】重要高聚物的加聚反应及其化学反应方程式【教学难点】有机高分子的化合物的基本性质;重要高聚物的加聚反应方程式;【教具准备】多媒体(电脑、投影仪)、实验仪器、球棍模型材料:聚乙烯保险膜、聚氯乙烯塑料袋、、电木片(废旧的白色电源插座外壳)等试剂:汽油、水、乳胶管(橡胶塞)仪器:每组试管(比乳胶管内径大)各4支、胶头滴管、镊子、酒精灯、火柴等【教学方法】本课时采用:自主学习→图片导引→观察对比→老师引导→交流研讨→启发诱导→实验验证→整合概括→拓展提升的方法【学习方法】结合本课时的特点和所涉及的教学方法,以图片导引的方式引领学生认识到高分子材料在生活中随处可见,以学习过甲烷、乙醇、乙酸、油脂等物质进行类比归纳认识高分子化合物,以聚乙烯、聚氯乙烯为例介绍高分子化合物的结构特点与基本性质,通过实验验证和生活常识,使学生主动参与知识的建构过程,从中体验到学习化学的乐趣。