钢厂KR铁水预处理工艺设计

- 格式:doc

- 大小:82.00 KB

- 文档页数:4

KR 铁水预处理工艺设计为了适应市场经济发展的要求,提高企业竞争力,钢铁集团总公司开始实施产品结构调整,优化工艺装备结构、品种结构和提高产品质量,建设了 150t 转炉炼钢厂,即钢厂第三炼钢厂。

通过广泛的技术论证,在铁水预处理工艺上,采用了机械搅拌脱硫技术(简称 KR 脱硫)。

1 工艺装备情况钢厂第三炼钢厂现装备 1座150t转炉,1套LF/VD精炼装置,1台板坯连铸机,设计年产钢130 万t,炼钢生产采用的工艺路线是:1750m3高炉-900t混铁炉-KR铁水预处理-150t转炉-LF/VD精炼炉-板坯连铸机-中厚板。

转炉平均出钢量 130t,最大出钢量150t,采用了副枪和自动炼钢技术、顶底复吹、溅渣护炉、上修炉等技术; LF 和VD 引进意大利达涅利公司的设计和关键设备,采用双工位布置;连铸机引进奥地利奥钢联设计和关键设备,采用结晶器液压振动、动态软压下、质量判断模型等先进技术。

整个生产线装备水平较高,是按照可以生产高级别管线钢进行装备的,铁水预处理工序是该生产线极为关键的生产环节。

2 KR 工艺简介2.1KR 脱硫管线钢的生产中,[S]的控制是首要任务。

研究和生产实践证明,在铁水中脱硫相对转炉脱硫和炉外精炼脱硫是最经济、最合理的工序。

因此,铁水预处理脱硫在钢厂管线钢生产线中显得非常重要。

国内外应用最为广泛的脱硫方法主要有 KR 机械搅拌和喷吹法。

两者比较, KR 脱硫率高、脱硫剂易于制造、脱硫成本低、操作简单,但投资较高、设备维修量大;喷吹法一次投资低,设备维修量较小,但操作不易控制、易产生喷溅,同时脱硫率和脱硫成本相对 KR 优势较弱。

通过比较,钢厂选择了 KR 脱硫。

2.2工艺流程KR 工艺流程:向铁水罐中兑铁水 -铁水罐运到扒渣位并倾翻 -第一次测温取样 -第一次扒渣 -铁水罐回位-加脱硫剂 -搅拌脱硫 -搅拌头上升 -第二次测温取样 -铁水罐倾翻 -第二次扒渣 -铁水罐回位- 铁水罐开至吊罐位 -兑入转炉对于炼铁厂的高炉铁水,用高炉铁水罐车运至主厂房加料跨南端的二条铁水停放线上,用240/65t 车将铁水罐吊入脱硫吊罐位,再将铁水罐车开到搅拌扒渣位,先进行第一次测温取样,然后进行第一次扒渣。

铁水预处理的目的以及预处理工艺法铁水预处理的目的铁水预处理是指铁水在进入转炉炼钢之前,为了去除某些有害成分或回收有益成分的处理过程。

针对炼钢而言,主要是使铁水中的硅、硫、磷含量降低到所要求的范围,以简化炼钢过程,提高钢材的质量。

在铁和钢的生产过程中,硫之所以成为主要脱除或控制的元素之一,是因为它对钢的性能有着多方面的影响。

(1)热脆:硫在铁液中以FeS形式存在,1600℃硫在铁液巾能无限溶解,但其溶解度随温度的降低而减小,在固态铁中的溶解度很小。

在钢液凝固过程中,低熔点(1193℃)的FeS将浓聚于液相中,并将与Fe形成低熔点共晶(988℃),最后凝固时形成网状组够分布于铁晶粒周界上。

当钢在热加工的加热过程中,温度超过1100℃左右时,富集于晶界的低熔点硫化物将使晶界成脆性或熔融状态,在轧制或锻造时,即出现裂纹,这种现象称为“热脆”。

(2)疲劳断裂:钢材的疲劳断裂是由于使用过程中钢材内部显微裂纹不断扩展的结果。

当硫含量偏高时产生晶界裂纹,这就是由于硫高而导致疲劳断裂的原因。

(3)力学性能:硫化物夹杂对钢材力学性能的影响,主要是由于硫化物夹杂在钢材加工中易变成长条状和片状,因此使钢材横向抗拉强度及塑性大大下降,同时冲击韧性也下降。

(4)抗蚀、焊接和切削性能:钢中硫化物夹杂还会引起坑蚀现象。

在钢的焊接过程中,钢中的硫化锰夹杂能引起热撕裂。

硫对钢还有一种很好的影响,即它能改善钢的切削性能。

铁水预处理工艺方法铁水预处理是对炼钢用铁水进行脱硅、脱磷和脱硫处理(简称为“三脱”),主要在出铁沟、鱼雷式混铁车、铁水包和混铁炉中进行。

铁水预处理工艺方法有:铁水沟连续处理法(铺撒法)、铁水罐喷吹法、机械搅拌法、专用炉法、摇包法、转鼓法、钟罩法以及喷雾法等。

铁水沟连续处理法:此法是一种最简易的铁水预处理方法,可分为上置法和喷吹法两种。

前者只需将预处理剂铺撒在铁水沟适当的位置,预处理剂即随铁水流下,靠铁流的搅动和冲击使预处理剂和铁水发生反应而脱出有关杂质元素;而后者则需在铁水沟上设置喷吹搅拌枪或喷粉枪,使预处理剂经喷吹搅拌强化与铁水的接触。

铁水预处理工艺方法及原理铁水预处理是指铁水兑入炼钢炉前对其进行脱除杂质元素的一种处理工艺。

常用的工艺方法有:铁沟散料法、铁水罐内喷吹法、铁水罐内机械搅拌法等。

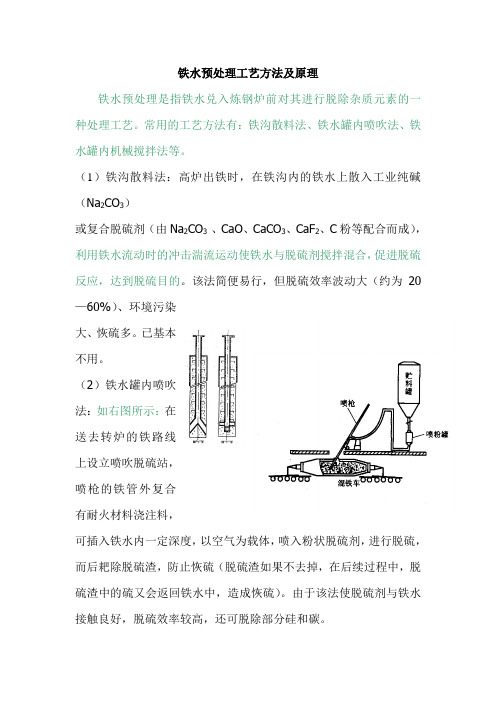

(1)铁沟散料法:高炉出铁时,在铁沟内的铁水上散入工业纯碱(Na2CO3)或复合脱硫剂(由Na2CO3 、CaO、CaCO3、CaF2、C粉等配合而成),利用铁水流动时的冲击湍流运动使铁水与脱硫剂搅拌混合,促进脱硫反应,达到脱硫目的。

该法简便易行,但脱硫效率波动大(约为20—60%)、环境污染大、恢硫多。

已基本不用。

(2)铁水罐内喷吹法:如右图所示:在送去转炉的铁路线上设立喷吹脱硫站,喷枪的铁管外复合有耐火材料浇注料,可插入铁水内一定深度,以空气为载体,喷入粉状脱硫剂,进行脱硫,而后耙除脱硫渣,防止恢硫(脱硫渣如果不去掉,在后续过程中,脱硫渣中的硫又会返回铁水中,造成恢硫)。

由于该法使脱硫剂与铁水接触良好,脱硫效率较高,还可脱除部分硅和碳。

常用的脱硫剂:a、钝化石灰粉(不含钝化剂的石灰,存放时间稍长,吸水到一定程度,就会堵塞喷吹系统)。

优点:成本较低、脱硫效率较高。

缺点:环保较差、铁水温降较大。

b、复合脱硫剂(由Na2CO3 、CaO、CaCO3、CaF2、C粉等配合而成)。

优点:成本较低、脱硫效率较高、比钝化石灰粉较易耙渣。

缺点:环保较差、铁水温降较大。

c、钝化镁粒(金属镁粒需钝化,否则存放时易氧化,同时载体需改为氮气)。

金属镁粒喷入铁水后,会迅速气化,与铁水接触条件更好,脱硫率很高。

优点:脱硫率很高、喷吹设备和操作很简单、环保较好、铁水温降很小、脱硫渣量很小。

缺点:成本高。

d、钝化镁粒与钝化石灰混喷(结合了金属镁粒脱硫率很高和钝化石灰成本低的优点,还可根据铁水含硫量和所炼钢种,来调节钝化镁粒(0—100%)与钝化石灰的配比,从而达到最佳成本与脱硫率的配合。

优点:脱硫率很高且可调、环保较好、铁水温降较小、脱硫渣量较小、成本较低且可调。

缺点:喷吹设备投资较大、操作较复杂。

KR法铁水脱硫底吹氮工艺设置

机械搅拌法(简称KR法)是一种效果优异的铁水脱硫技术,应用较广,而采用底吹氮工艺,可以使该法脱硫效果进一步优化。

1、底吹氮方案

方案设置:在处于倾斜状态的铁水罐后壁方向安装透气砖芯,用于吹氮气,同时将透气砖用导气管引出并固定在铁水罐的外壁,末端用带槽口的连接口,便于连接。

能进一步优化脱硫原因:脱硫搅拌过程中是铁水熔池中硫的分布更加均匀;在扒渣时由于铁水罐处于倾斜状态,气泡便沿着铁水罐的后壁上升,将铁水浮渣推赶至罐嘴,从而达到快速扒净铁水浮渣、降低扒渣铁损的目的。

2、技术要求

1)底吹气砖芯材质

选用由致密刚玉颗粒、碳化硅颗粒、改性石墨微粉、氧化铝微粉、刚玉细粉等主要材料外加各种添加剂1300℃高温烧制的Al2O3-SiC-C系材质,使用寿命在120次以上。

2)透气砖安装位置

透气砖位置的选择既要考虑把炸时底吹上浮气泡吹开浮渣的铁水裸露面大,又能驱赶铁水浮渣制扒渣口(灌嘴),易于扒渣,还要考虑对熔池搅拌效果最佳,故选择透气砖安装于扒渣口对面罐底中心轴线的2R/3处。

3)底吹氮参数

使用时起吹氮气压力选择0.8-1.0MPa,脱硫搅拌过程为了均匀熔池成分,选择流量为0.2-0.3m3/min,而扒渣过程的流量选择0.3-0.5m3/min为宜。

3、应用效果

1)由于底吹氮驱赶聚集浮渣,提高扒渣效果,减少搅拌时间。

2)底吹氮加强了熔池搅拌,同时使S分布均匀,提高脱硫效率。

3)扒渣效率提高,减少了扒渣时从罐嘴溢出的铁水量,从而降低扒渣铁损。

高效铁水预处理工艺开发新日铁公司君津制铁所采用将运送铁水的鱼雷罐车(TPC)作为精炼容器的ORP铁水预处理工艺,为大量生产高纯净钢奠定了基础。

然而,因从高炉出铁至转炉出钢的时间长,铁水处理中产生大量泡沫等问题限制了操作。

为此,该所一炼车间于1999投产了由KR(机械搅拌式脱S设备)和转炉型铁水P处理工艺(LD-ORP)组成的新工艺。

与原TPC型ORP工艺按在高炉出铁场脱Si、排除脱Si渣、喷粉脱P脱S的多段式分开处理不同,新工艺是在高炉出铁后到铁水包里采用KR工艺脱S,再用转炉的LD-O RP工艺脱Si脱P的2段式处理工艺,从而集中了处理场所并改善了炼钢物流。

而且,从热力学的观点重新配置了各种预处理反应,还分别采用了各种专用精炼容器的强搅拌(机械和全体搅拌)处理从而提高了精炼速度和效率。

整个工艺流程的产能为220t/炉次。

其中,KR的搅拌叶转速为100~120r?p?m(转/分),处理时间为9~11分钟;LD-ORP的顶吹氧最大为150Nm3;/小时?t,底吹CO2流量8 Nm3;/小时?t,处理时间8分钟。

较之原工艺,新流程缩短了各精炼工序时间,从而将从出铁~出钢的全程时间从原300~450分钟减少到240~350分钟,缩短了25%;还大幅度降低了铁水在运送中的温度,提高了设备周转率,降低了生产费用。

采用转炉渣对铁水脱P神户制钢?加古川制铁所从1999年开始,在铁水全量脱P处理中大量配用转炉炼钢熔渣,从而提高了脱P效率,缩短了脱P时间。

该厂的铁水预处理工艺流程为首先在高炉出铁场脱Si并除渣后,将铁水送往预处理站进行用转炉渣+生石灰(CaO)+铁矿石(FeO)的脱P处理,再用生石灰和碳化钙(CaC2)脱S。

转炉渣配合率与脱P处理后渣中游离CaO(即freeCaO简称f-CaO)密切相关,既提高转炉渣配合率将大大减少渣中f-CaO,当转炉渣配合率由0%提高到50%时,f-CaO由25%减少到5%左右。

铁水预处理的工艺设计1、铁水脱硫预处理宜采用喷吹法或机械搅拌法,经预脱硫处理后铁水的硫含量不应高于0.015%,对于生产超低硫钢种用的铁水,硫含量不应高于0.005%。

2、高炉铁水包、鱼雷罐、转炉铁水包均可作为铁水预脱硫的反应容器,宜选用转炉铁水包。

铁水包内铁水面以上自由空间高度,当采用喷吹法时不应小于50 0mm,采用机械搅拌法时不应小于700mm。

3、铁水脱磷预处理应符合下列规定:(1)铁水磷含量高于0.12%,或生产含磷不大于0.005%的超低磷钢种时,应采用铁水包喷吹法、铁水包搅拌法、鱼雷罐喷吹法或转炉炉内预脱磷工艺。

(2)铁水包喷吹法预脱磷时,应采用专用铁水包,铁水面上自由空间高度不应小于1500mm。

处理后的铁水磷含量不应高于0.030%。

(3)铁水包搅拌法预脱磷时,应采用专用铁水包,铁水面上自由空间高度不应小于700mm。

处理后的铁水磷含量不应高于0.040%。

(4)鱼雷罐喷吹法预脱磷时,铁水面上自由空间高度不应小于1000mm。

处理后的铁水磷含量不应高于0.030%。

(5)转炉炉内脱磷预处理后的铁水磷含量不应高于0.030%。

对于超低磷钢种,预处理后铁水磷含量不应高于0.005%。

4、采用转炉炉内脱磷预处理时,加入转炉的废钢比不应大于10%,宜采用轻废钢。

转炉采用氮气进行底吹搅拌,底吹强度不应小于0.2Nm3/(t·min),氮气压力不应小于1.6MPa,每个底吹支路应单独控制。

脱磷转炉宜采用专用氧枪,供氧强度不应大于2.5Nm3/(t·min)。

5、采用铁水包和鱼雷罐内脱磷预处理时,铁水应先进行脱硅预处理,铁水硅含量不应高于0.20%。

6、需要生产超低硫、超低磷钢种的转炉炼钢车间,宜采用铁水三脱(脱硅、脱磷、脱硫)预处理工艺。

7、喷吹法预处理宜采用氮气作为载流气体。

氮气纯度不应低于99.9%,压力不应小于1.0MPa,供气流量应按输送气粉比和供粉强度要求确定。

铁水预处理工艺技术操作规程一、工艺概述铁水预处理工艺技术是指将炼铁炉渣中的铁分离出来,得到高品质的熔铁,并对铁水进行净化处理,减少杂质含量,提高熔铁质量,从而满足后续冶炼和生产的要求。

二、设备准备1. 炉子:使用高温耐火材料砌筑的炉子,具备良好的保温和熔化能力。

2. 熔化炉:用来进行铁水的初步熔化和分离工作。

3. 净化设备:包括净化炉、过滤器、废渣槽等,用来去除铁水中的杂质。

三、操作流程1. 炉子预热将炉子进行预热,提高炉子的温度,为后续的熔化工作做好准备。

2. 转运炉渣将已经冷却的炉渣从炼铁炉中转移到熔化炉中。

注意安全操作,避免炉渣的溅射和烫伤。

3. 熔化启动熔化炉,加热炉子,将铁水融化,并进行熔化和搅拌,使铁水中的不溶性杂质和渣滓浮到铁水上方。

4. 分离利用铁水和炉渣的不同密度,通过熔化炉的倾斜或倒转,使炉渣从铁水中分离出来,进入废渣槽。

及时停止动作,避免废渣槽溢出和烫伤。

5. 净化将分离出来的铁水再次进行净化处理。

将铁水通过过滤器,去除其中的杂质,提高铁水的纯度。

6. 收集和贮存将净化处理后的铁水收集起来,并进行贮存和封存,以备后续冶炼和生产使用。

四、操作注意事项1. 安全操作人员必须佩戴符合规定的防护装备,确保自身的安全。

在操作过程中,严禁单人操作,必须有两人或以上协同作业。

同时,要遵守火源禁区规定,确保操作环境的安全。

2. 温度控制在炉子预热和熔化过程中,要严格控制温度,根据具体工艺要求进行调整,避免温度过高或过低对设备和产品品质的影响。

3. 火源控制在炉子预热和熔化过程中,要合理控制火源的大小和位置,确保炉子达到所需的温度和熔化效果。

4. 废渣处理废渣槽中的废渣要定期清理,以免影响铁水的分离和净化效果。

同时,废渣要根据相关规定进行分类处理,避免对环境造成污染。

5. 设备维护定期对设备进行检查和维护,确保设备的正常运行。

对于故障设备要及时停止使用,并进行维修或更换。

6. 监控和记录在操作过程中,要进行现场监控,记录相关数据和指标,以备后续的分析和改进工作。

KR法铁水脱硫工艺的探讨KR法是一种常用的铁水脱硫工艺,该工艺通过添加钙质和稀释剂来去除铁水中的硫,以达到提高钢的质量要求。

本文将对KR法的原理、应用和优缺点进行探讨。

首先,我们来了解KR法的原理。

KR法主要是通过在铁水中添加适量的钙质来与硫形成CaS生成物,从而实现脱硫的目的。

在该过程中,稀释剂的作用是减少铁水中的硫含量。

具体操作时,先将铁水注入脱硫槽中,再向脱硫槽内注入一定量的钙石灰,并将钙石灰与铁水充分混合,保持一定的时间,使得CaS与其他杂质形成稀溶态,最后再注入稀释剂进行稀释。

通过这一过程,使锻造过程中产生的硫化物含量降低,达到提高钢的质量要求。

第二,我们来探讨KR法的应用。

KR法广泛应用于钢铁行业中,特别是一些高硫含量的铁水处理上。

在高硫含量的铁水中,硫化物会对钢的性能产生负面影响,容易导致钢的脆性增加。

通过使用KR法进行脱硫处理,可以有效地降低硫化物含量,提高钢的质量和性能。

此外,KR法还可以用于冶金行业中其他需要脱硫的工艺,如铝合金的冶炼过程中也可应用KR法进行脱硫处理。

最后,我们来分析KR法的优缺点。

首先,KR法相比于其他脱硫工艺来说,操作简单、易于控制,适用范围广,可以处理不同硫含量的铁水。

其次,在脱硫过程中,可以不必增加额外的顶吹氧气设备,减少了设备投资成本。

此外,KR法对钙石灰或者其他脱硫剂的要求较低,也减少了原料成本。

然而,KR法也有一些缺点,比如脱硫效率较低,需要较长时间保持混合反应,运行成本相对较高。

综上所述,KR法是一种有效的铁水脱硫工艺,通过添加钙质和稀释剂来去除铁水中的硫,提高钢的质量和性能。

尽管存在一些缺点,但KR 法由于其简单易控制的特点,在钢铁行业及冶金行业中得到了广泛应用,并取得了良好的效果。

随着技术的发展,相信KR法在铁水脱硫领域将会有更大的应用前景。

铁水预处理工艺技术操作规程一、工艺概述铁水预处理工艺是钢铁冶炼中的重要环节,其主要目的是去除铁水中的杂质,提高炉渣的活性,使之满足后续工序的要求。

本操作规程综合了多年的实践经验和专业知识,旨在确保铁水预处理工艺的安全性、稳定性和高效性。

二、设备准备1. 检查设备的完好情况,确保各种设备和管道清洁、无堵塞。

三、铁水炉处理1. 将铁水倒入预处理炉中,注意控制铁水的流速,以防溅出或产生浪花。

2. 开启预处理炉的电加热器,调节炉温至适宜的处理温度。

3. 在铁水中加入适量的氧化剂,提高炉渣的活性,促进杂质的去除。

4. 使用适当的搅拌设备将铁水和氧化剂充分混合,确保反应达到最佳效果。

5. 观察炉渣的颜色和质地,根据经验判断处理的时间和效果。

6. 关闭电加热器,停止铁水的处理,并将炉渣倒入炉渣罐中。

四、炉渣处理1. 将炉渣倒入炉渣罐中,注意避免溅出,并确保炉渣罐的密封性。

2. 根据需要,对炉渣进行二次处理,以进一步提高其活性和去除杂质。

3. 定期清理炉渣罐,防止炉渣的堆积和结块。

五、设备维护1. 每次使用后,对预处理炉和炉渣罐进行彻底清洁,确保无残留物。

2. 定期检查预处理炉和炉渣罐的密封性和故障情况,及时修复或更换损坏的部件。

3. 定期对搅拌设备进行保养,确保其正常运转。

六、安全注意事项1. 操作人员必须穿戴符合要求的防护设备,确保自身的安全。

2. 在操作过程中,禁止违反操作规程和操作流程,严禁操作失误或漏操作。

3. 注意防范铁水的溅出和烫伤事故,严格遵守操作规程中的操作要求。

4. 对于设备故障或异常情况,应及时报告相关人员,不得自行擅自处理。

七、总结铁水预处理工艺技术操作规程是保证铁水预处理工艺安全、稳定和高效的重要依据,操作人员必须深入了解规程内容,并严格遵守规程的操作要求。

同时,应不断总结经验,优化工艺流程,提高工艺效益,为钢铁生产的顺利进行提供有力保障。

铁水预处理工艺技术操作规程(2)一、工艺概述铁水预处理是指对生铁进行预处理,将其中的杂质、有害元素等物质去除,以提高铁水的纯净度和适用性,为后续工艺环节提供良好的原料。

封面作者:PanHongliang仅供个人学习内蒙古科技大学本科生毕业设计说明书题目:年产300万吨合格铸坯铁水预处理系统设计学生姓名:魏延学号:0703102214专业:冶金工程班级:2007-2班指导教师:富晓阳年产300万吨合格铸坯炼钢精炼系统设计摘要:铁水预处理是指在进入炼钢炉之前预先脱除某些杂质的预备处理过程,包括预脱硫,预脱硅,预脱磷,铁水预处理是目前钢铁企业工艺技术结构调整、增铁节焦、改善钢材质量、扩大纯净钢冶炼品种、提高钢铁产品竞争力和附加值的最有效途径。

本文通过对铁水预脱硫、预脱磷、脱硅发展现状,预脱硫、脱磷、脱硅基本原理,预处理剂,处理方法和处理效果的比较研究,在此基础上,通过参考大量文献资料并结合国内外多家大型钢铁厂的生产实践,全面考虑设计车间的经济性、先进性、环保性,设计了一套当前先进的铁水“三脱”预处理系统,即KR脱硫,转炉脱磷、脱硅。

本设计对KR搅拌脱硫装置,料仓,扒渣及除尘设备和脱磷转炉、供氧系统、供料系统、除尘系统等方面进行了详细的计算和设计,同时对一些与设备有关的工艺参数进行了优化设计。

关键词:铁水预处理;KR脱硫;转炉脱磷、脱硅Abstract:Iron pretreatment refers to steel furnacein advance into the prepared some impurity removalprocess,Including pre-desulfurization, pre-silicon removal, pre dephosphorization,Hot metal pretreatment technology is the restructuring of steel industry, coke by rail, to improve the steel quality, and expansion of clean steel smelting varieties,improve competitiveness and value-added steel products,the most effective way.Based on the desulfurization of hot metal pre-,pre-dephosphorization,desiliconization,pre-desulfurization,dephosphorization,desiliconization the basic principles of pre-treatment agent,the processing method and comparative study of the treatment effect,on this basis,by reference to a large number of documents more than at home and abroad in combination with the production of large-scale steel plant practice,taking full account of the design workshop of the economy,nature,environmental protection,and designed a current ofhot metal art"three from"pre-processing system,so KR desulfurization,dephosphorization converter,desiliconization.The design of mixing KR desulfurization devices,hopper,Pa slag and dust removal equipment and dephosphorization converter,oxygen systems,feed systems,dust removal systems in detail the calculation and design,and equipment at the same time the number of process parameters optimized design.Key words:hotmetalpretreatment;KR desulfurization;dephosphorization converter,desiliconization.文献综述1.1发展炉外铁水预处理的必要性铁水预处理是现代化炼钢厂的重要工序之一,其主要目的是降低铁水中的有害元素(硫、硅和磷)含量,为炼钢炉提供合格的铁水。

2021年铁水预处理工艺技术操作规程1.2脱硫剂采用CaO系脱硫剂(因使用的脱硫剂是不一样的。

各有各的特点,配方都有不一样。

这要在实际中来总结。

)1.3脱硫剂加入量范围注:(1)视脱硫剂理化指标,可将前[S]减少或提高0.010%。

(2)前[S].045%时,可将前[S]提高0.004~0.005%。

(3)根据搅拌头状况、铁水带渣量的多少,脱硫剂加入量可适当调整。

2.扒渣作业:2.1将铁水罐在扒渣位准确停位(以行程开关控制停位精度)。

2.2接通扒渣扒电源选择手动或自动操作方法,确认各信号是否正常及各分功能紧停开关位置。

(一般都手动操作)。

2.3确认扒渣压力正常,小车前进端极限在零位,后退端极限在十位上。

2.4调整大臂高度,试扒后再调整适宜高度。

(见扒渣机操作说明)2.5当罐内渣块600kg(目测)时,原则上不能强行扒渣。

2.6前渣扒至铁水裸露4/5(目测),无块砣渣漂浮。

后渣扒至铁水裸露3/4(目测)。

3.搅拌作业:3.1确认画面信号是否正常,确认铁水罐中心线对准搅拌器中心线,正负误差50mm(以行程开关控制停位精度)。

3.2测铁水液面的准确高度,(解:搅拌头插入深度:铁水的中上部1/2--1/3,要根据搅拌头的形状、铁水包的大小、液面漩涡情况具体确定),搅拌时间8~12分钟(异常情况调整搅拌时间时,必须在备注栏注明),转速75~110转/分。

3.3在正常铁水液面方可操作,选择手动或自动及手动自动兼容操作方法,但自动时各对应功能应选择自动状态。

3.4加入脱硫剂时转速值应比所需转速设定低~15转,距投料剩余(80~100)kg时均匀增至所需转速并依据火花飞溅及亮度进行增减调节。

(加脱硫剂的时间以搅拌头转速起来、电机电流稳定、铁水液面漩涡比较好)3.5搅拌结束前2分钟实施必要的均匀减速,但转速不得低于75转/分,搅拌结束时,将铁水罐车操作指令送至现场或主台。

3.6每处理完一罐,要对搅拌头进行检查确认,出现严重的槽沟孔眼,凹陷情况必须进行热修补后方能使用。

KR铁水预处理工艺设计

为了适应市场经济发展的要求,提高企业竞争力,钢铁集团总公司开始实施产品结构调整,优化工艺装备结构、品种结构和提高产品质量,建设了150t转炉炼钢厂,即钢厂第三炼钢厂。

通过广泛的技术论证,在铁水预处理工艺上,采用了机械搅拌脱硫技术(简称KR脱硫)。

1工艺装备情况

钢厂第三炼钢厂现装备1座150t转炉,1套LF/VD精炼装置,1台板坯连铸机,设计年产钢130万t,炼钢生产采用的工艺路线是:1750m3高炉→900t混铁炉→KR铁水预处理→150t转炉→LF/VD精炼炉→板坯连铸机→中厚板。

转炉平均出钢量130t,最大出钢量150t,采用了副枪和自动炼钢技术、顶底复吹、溅渣护炉、上修炉等技术;LF和VD引进意大利达涅利公司的设计和关键设备,采用双工位布置;连铸机引进奥地利奥钢联设计和关键设备,采用结晶器液压振动、动态软压下、质量判断模型等先进技术。

整个生产线装备水平较高,是按照可以生产高级别管线钢进行装备的,铁水预处理工序是该生产线极为关

键的生产环节。

2KR工艺简介

2.1KR脱硫

管线钢的生产中,[S]的控制是首要任务。

研究和生产实践证明,在铁水中脱硫相对转炉脱硫和炉外精炼脱硫是最经济、最合理的工序。

因此,铁水预处理脱硫在钢厂管线钢生产线中显得非常重要。

国内外应用最为广泛的脱硫方法主要有KR机械搅拌和喷吹法。

两者比较,KR脱硫率高、脱硫剂易于制造、脱硫成本低、操作简单,但投资较高、设备维修量大;喷吹法一次投资低,设备维修量较小,但操作不易控制、易产生喷溅,同时脱硫率和脱硫成本相对KR优势较弱。

通过比较,钢厂选择了KR脱

硫。

2.2工艺流程

KR工艺流程:向铁水罐中兑铁水→铁水罐运到扒渣位并倾翻→第一次测温取样→第一次扒渣→铁水罐回位→加脱硫剂→搅拌脱硫→搅拌头上升→第二次测温取样→铁水罐倾翻→第二次扒渣→铁水罐回位

→铁水罐开至吊罐位→兑入转炉

对于炼铁厂的高炉铁水,用高炉铁水罐车运至主厂房加料跨南端的二条铁水停放线上,用240/65t 车将铁水罐吊入脱硫吊罐位,再将铁水罐车开到搅拌扒渣位,先进行第一次测温取样,然后进行第一次扒渣。

扒完渣后,加脱硫剂进行搅拌脱硫,脱硫完毕再进行第二次测温取样,测温取样完毕后进行第二次扒渣,最后将铁水罐车运行到吊罐位,用240/65t车将脱硫后的铁水兑入转炉。

脱硫剂用槽罐车运至料仓旁,

通过氮气经管道压送至料仓内。

当脱硫需要时,启动旋转给料器,打开锥型阀,把脱硫剂加到给料泵中。

当加到所需要的量时,关闭旋转给料器和锥型阀,自动打开供气阀门,通过氮气经管道和升降溜槽把脱硫剂压送至铁水罐内,然

后自动关闭供气阀门,供料过程完毕。

脱硫渣罐车与脱硫铁水罐车在同一线上,采用11m3渣罐,渣罐满后将渣罐车运行到转炉渣跨,

脱硫渣运到渣场统一处理。

2.3工艺布置及主要技术参数

KR工艺布置见图1。

在铁水预处理跨布置有KR脱硫装置、料仓、阀门站。

各层平台分±0.000m、4.900m、8.800m、17.800m布置,在±0.000m地坪上布置有脱硫铁水罐车和渣罐车,渣罐车轨道中心距4200mm,轨道西侧的4.000m平台下布置液压站,4.900m平台布置在脱硫站后部,在轨道上方一侧布置1台扒渣机,扒渣机把铁水的原始渣和脱硫渣扒到11m 3渣罐中,在脱硫轨道上方设置8.800m操作维护平台。

在脱硫搅拌区,平台上布置有升降小车导轨、新旧搅拌头更换小车、加料溜槽、测温取样装置、除尘管道;平台下布置有铁水罐车电缆卷筒、固定烟罩、活动烟罩。

该平台后部区域,平台上设有搅拌头烘烤炉,平台下设有渣罐车电缆卷筒。

在17.800m平台,该平台支撑在小车导轨立柱上,平台上设有搅拌器提升装置滑轮组。

脱硫站供料系统的料仓、旋转给料器、锥型阀、给料泵、阀门站布置在炉渣跨外的卸料站

内。

图1 KR工艺平面布置

1 140t吊车

2 铁水罐

3 240t吊车

4 混铁炉

5 KR

6 阀门站

7 料仓

8 转炉

脱硫主要技术参数见表1。

表1 KR脱硫主要技术参数

3脱硫剂的选择与用量

3.1脱硫剂的选择

脱硫剂的选择应该考虑到不同的脱硫剂各有其技术和经济上的优缺点,从以下几个方面考虑:产品大纲及铁水原始硫含量;脱硫处理后硫化物的稳定性;铁水损失小;铁水温降小;对耐火材料的侵蚀小;

环境污染小;当地资源,避免长距离运输;便于加工、运输、储存;价格便宜。

目前,广泛使用的主基脱硫剂有三类:石灰、碳化钙、镁。

石灰的优点是来源广泛、价格低廉、脱硫成本低,且不易回硫,加工、运输、储存及使用方便安全;采用KR也能得到超低硫铁水,但脱硫剂消耗大,脱硫渣较多,铁水温降稍大。

碳化钙的优点是脱硫速度快,脱硫能力强,脱硫效率高且比较稳定,

对铁水罐内衬耐火材料侵蚀小,但碳化钙价格较贵,加工、运输、储存要求严格,需要氮气保护,使用不安全,还容易污染环境。

镁的优点是脱硫速度快,脱硫能力强,脱硫效率高且不易回硫,镁耗量少,处理时间短,脱硫后渣量、铁损、热损、环境污染少,但镁脱硫剂的明显缺点是价格昂贵。

综上所述,选用活性石灰为KR脱硫剂。

3.2脱硫剂消耗与脱硫率的确定

钢厂第三炼钢厂主要产品为管线钢、船板钢、优质碳素钢,根据产品要求,对铁水脱硫可以分为三个档次,一是对[S]要求严格的管线钢,二是对求较严格的船板钢和优质碳素钢,三是一般品种钢。

各

钢种脱硫剂消耗与脱硫率见表2。

表2 脱硫剂消耗与脱硫率的关系

注:铁水原始[S]=0.05%。

4与转炉匹配问题

与转炉匹配的问题主要是处理周期问题。

钢厂150t转炉冶炼周期为35~40min,KR处理周期见表3。

由表3可以看出,铁水预处理处理周期为34~37min,能够满足转炉35~40min冶炼周期的要求。

因此,KR能够与钢厂150t转炉匹配。

5结论

5.1钢厂选取的KR铁水预处理脱硫工艺能够与管线钢生产线匹配,满足管线钢生产的要求。

表3 脱硫处理周期min

5.2KR选取在入转炉的铁水罐中进行脱硫,其工艺的选择、设备的配置能够满足铁水预处理的要

求。

KR工艺是一项技术先进、经济合理的脱硫技术,应该进一步推广使用。

5.3KR脱硫剂选取活性石灰作为脱硫剂,不同钢种选用不同脱硫剂消耗,脱硫剂选取是合理的。

5.4KR的处理周期能够与钢厂150t转炉匹配。