基于HUST控制器的全自动数控系统产品化开发

- 格式:pdf

- 大小:2.66 MB

- 文档页数:81

本科毕业设计(论文)基于单片机的数控直流可调开关电源设计学院 电子信息工程学院专 业 电气工程及其自动化年级班别 13电气工程及其自动化学 号 2013401020123学生姓名 江 军指导教师 唐文涛2017年5月16日JINGCHU UNIVERSITY OF TECHNOLOGY目录1前言 (1)1.1设计背景及研究意义 (1)1.2设计任务 (1)2方案设计 (2)2.1系统整体方案描述 (2)2.2关键模块论证 (2)2.2.1主功率变换电路论证 (2)2.1.2 辅助电源电路论证 (3)2.1.3输出电路论证 (3)2.1.4微处理器控制模块论证选择 (3)3硬件电路设计 (4)3.1主功率变换电路 (4)3.1.1 220V输入抗干扰及整流滤波电路设计 (4)3.1.2 主功率开关电路设计 (4)3.1.3 PWM控制及稳压电路电路设计 (5)3.1.4 变压器设计 (7)3.1.4.1主功率变压器设计 (7)3.1.4.2激励变压器设计 (7)3.2输出电路设计 (8)3.2.1 BUCK同步降压电路设计 (8)3.2.2 驱动电路 (8)3.2.3 反馈采样电路 (9)3.3 主控及显示模块设计 (10)3.3.1 单片机最小系统及按键电路设计 (10)3.3.2 液晶显示电路设计 (10)3.4 辅助电源设计 (11)3.4.1 辅助电源电路设计 (11)3.4.2 辅助电源变压器设计 (12)4系统软件设计 (14)4.1 程序设计及流程图 (14)4.2 PID算法 (14)5.系统调试 (16)5.1 硬件调试 (16)5.1.1 主功率变换电路调试 (16)5.1.2 输出电路调试 (17)5.1.3 辅助电路调试 (18)5.2 软件调试 (18)5.3 整机测试 (18)5.4系统各个模块实物图 (19)6总结 (20)参考文献 (22)附录1主功率开关原理图 (23)附录2主控及显示电路图 (24)附录3 辅助电路图 (25)附录4 输出电路图 (26)附录5 PCB图纸 (27)基于单片机的数控直流可调开关电源设计摘要我国是一个能源大国及能源消耗大国,随着节能减排的普及,低碳生活理念的提出,人们对于如何节能越来越重视。

基于HiL实时联合仿真自动变速器控制系统TCU快速开发研究随着汽车技术的快速发展,汽车研发领域也在不断的探索新的技术手段,其中 HiL 实时联合仿真技术是一种快速高效的开发手段,对于自动变速器控制系统 TCU 的快速开发有着重要的意义。

HiL 实时联合仿真技术是一种用虚拟仿真系统替代实际控制系统来验证设计和控制算法的技术,其主要原理是通过高级计算机模拟分析实际能量、信号、运动等物理现象,并与实际硬件进行联合仿真,实现对系统的实时控制和数据采集。

因此,HiL 技术能够在系统开发的早期阶段,就对设计方案进行高度的仿真验证,从而避免实际操作中可能出现的风险和成本。

对于自动变速器控制系统TCU,它需要对变速器的传动机构、气动元件、电气元件等多个因素进行全面控制和监控,而这些元件之间的复杂关系和交互作用也给系统的开发和测试带来了很大的困难。

传统的实际测试方法需要在实际车辆上进行,这不仅成本高、周期长,而且跨越实验室测试环境和实际道路使用环境之间的匹配难度也不容忽略。

而 HiL 实时联合仿真技术正是针对这些问题提供的一种有效的解决方案。

HiL 实时联合仿真技术结合可视化界面设计软件,能够为TCU 开发人员提供详细的仿真结果、数据分析和自适应控制的方法。

它能够对 TCU 算法进行快速迭代,缩短产品研发周期,使得开发人员能够在更早的阶段就开始进行自动变速器控制系统的设计和性能优化。

另外,这种技术还能够减少人工交互、避免风险,并大幅度提高整个自动变速器控制系统的测试效率和精度。

总而言之,HiL 实时联合仿真技术是一个可行而有效的自动变速器控制系统 TCU 开发研究方法,它能够帮助开发人员快速验证设计方案、避免成本风险,减少创新周期。

这种技术的日益成熟和普及,将对汽车行业的快速发展起到积极的促进作用。

在实际应用中,HiL 实时联合仿真技术的开发和研究都面临着一些挑战与机遇。

其中,最显著的挑战就是如何建立准确的仿真模型,尤其是在 TCU 控制算法方面。

Serial N o.432June.2005 矿 业 快 报EXP RESS IN F ORM AT IO N O F M IN IN G I ND U ST RY 总第432期2005年6月第6期 刘子成(1971-),男,河南项城人,副总工程师,工程师,在读工程硕士研究生,长期从事煤矿机电技术工作,476612河南省永城市。

猴车PLC 自动控制系统刘子成1,2 陈 凯1 王福忠2(1河南神火煤电公司葛店矿,2焦作工学院) 摘 要:结合葛店矿猴车(煤矿井下架空乘人装置)的安全保护,介绍了猴车的自动控制系统。

该系统采用可编程控制器(PLC ),原理简单,安装方便,易于操作和维护,保证了猴车安全运行。

关键词:猴车;自动化;控制系统;应用中图分类号:T D524+.2 文献标识码:B 文章编号:1009-5683(2005)06-0045-02 随着矿井开采深度的不断增加,采用猴车运送人员的矿井越来越多。

为保证猴车运人的安全,《煤矿安全规程》规定,“用架空乘人装置运送人员时,在下人地点的前方,必须设有能自动停车的安全装置”。

葛店矿两部猴车安装时,无任何保护,为了保证运送人员的安全,安装了两套猴车自动控制系统。

该系统采用可编程控制器(PLC),原理简单,安装方便,易于操作和维护,保证了猴车安全运行。

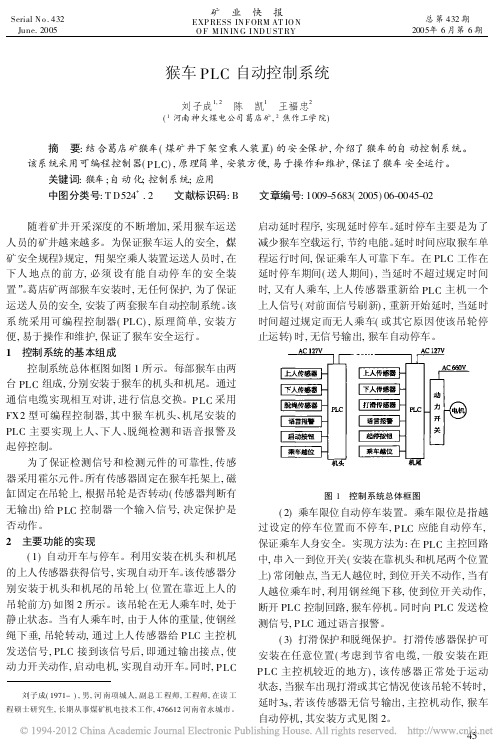

1 控制系统的基本组成控制系统总体框图如图1所示。

每部猴车由两台PLC 组成,分别安装于猴车的机头和机尾。

通过通信电缆实现相互对讲,进行信息交换。

PLC 采用FX2型可编程控制器,其中猴车机头、机尾安装的PLC 主要实现上人、下人、脱绳检测和语音报警及起停控制。

为了保证检测信号和检测元件的可靠性,传感器采用霍尔元件。

所有传感器固定在猴车托架上,磁缸固定在吊轮上,根据吊轮是否转动(传感器判断有无输出)给PLC 控制器一个输入信号,决定保护是否动作。

2 主要功能的实现(1)自动开车与停车。

利用安装在机头和机尾的上人传感器获得信号,实现自动开车。

第一章 HUST H3X 控制器之功能與特性 1TNC 数控器之功能与特性简介□控制轴数: X, Y, Z 三轴。

□电压命令型伺服系统,最大响应速度,每秒 50 万个脉波 (500 KPPS) 分辨率 1μm 时,速度可达每分钟 30 米。

□可自由设计简易之 LCD 屏幕,利用 LCD 显示编辑系统,简单易学。

并可选择 PC 屏幕显示编辑软件,便于监视或检验程序。

经计算机 RS232C 接口,可由 PC 传送并执行程序 (边传边做)。

□程序设计可由 CAD/CAM 制作完成,经计算机 RS232C 接口输入,且可与 GNT4604 纸带机,作程序资料输入或输出,并可做 DNC 联机加工。

□可自由规划个人专属 KEYBOARD 或指拨设定。

□TNC 控制器内含 4 组高速 INPUT,反应时间可达 50μSEC。

□TNC 控制器具备同步裁减 (FLY CUT) 功能。

□TNC 控制器可经由滚轮及被动 ENCODER 同时回授,相互比对,确认送料长度。

□主机程序记忆储存容量,72K。

□关机后,以电池系统保存程序 (Battery Backup)。

□MCM 参数设定表,可针对不同 CNC 机台特性,设定机械参数,增加配机之亲和性。

□具齿隙补偿功能,可以调整导螺杆因使用后,所产生的齿隙误差。

□具 6 组工作坐标系设定功能,能便利程序设计与工件加工。

□具 8 组刀具长度补正设定功能。

□客户自设程序群功能 (MACRO)。

□刀具进给率可设定为毫米/分钟或毫米/每转。

□单节及连续指令执行功能。

□跳节功能 (Option Skip)。

□选择性停止 (Option Stop),进给暂停 (Feed Hold) 功能。

□在加工程序中,绝对值与增量值可同时交互使用。

□自我诊断及错误指示功能。

□切削圆弧时,可以直接用 R-值表示半径,亦可使用I与J值。

□轴向可设定为主仆式模式,以控制工件加工。

(主仆式,请参看第三章第 3.4 节)。

国家数控系统工程技术研究中心1999年11月,国家科技部正式发文,批准在原华中理工大学建立国家数控系统工程技术研究中心。

本工程中心采用科技与市场一体化的组织结构和企业化的运行模式,由国家有关部门、华中理工大学和武汉华中数控系统有限公司共同投资组建,使之既具有强大的数控研究、开发和工程化能力,又具有试生产、质量管理、市场销售和技术服务能力。

工程中心建成后,将在数控系统的工程化研究与开发、数控系统关键技术的研究与开发、新型数控系统及设备的研制、产品性能测试、数控系统及设备的研制、产品性能测试、数控技术的人才培训及国际合作与交流等七个方面开展工作,发挥技术辐射和产业化示范的作用。

国家数控系统工程技术研究中心的发展目标是:在已取得相关成果的基础上(数控系统、伺服与主轴驱动、CAD/CAM、检测等),面向国民经济急需,以创新求发展,以市场为导向,研究突破解决数控系统规模化生产所需的共性技术与关键技术。

根据世界数控技术发展趋势,不断进行工程化研究开发和成果转化,开展中试,生产适合国情和市场需求的系列化高性能数控系统及其新型、特殊数控系统,重点为车库、铣库、加工中心、磨床、锻压、齿轮、激光等加工设备配套。

与上、下游单位建立广泛紧密的联合,开发新一代的开放式、智能化、网络化数控系统,建立和完善工程化和产业化的标准、规范、体系,迅速实现产业化。

形成既有技术优势和研究开发优势、又能中试生产和实行技术开放服务的我国数控工程技术研究中心。

为制造行业提供具有竞争力的数控系统产品和成熟的数控技术成果,并向国内重点数控企业辐射,带动制造行业的科技进步和新产品开发,加速我国数控产业化进程,提高我国制造装备的技术性能水平和自动化程度。

为了使工程中心在促进数控产业化方向更好地发挥作用,工程中心采用“科技与市场一体化”的组织结构和企业化的运作模式。

即:由国家有关部门、华中理工大学和武汉华中数控公司共同投资组建成有限责任公司。

工程中心既有强大的数控研究、开发和工程化能力,又具有中试生产、质量管理、市场销售和技术服务能力。

亮点抢先看之二——华中9型-新一代人工智能数控系统新一代人工智能技术与先进制造技术深度融合所形成的新一代智能制造技术,成为了新一轮工业革命的核心驱动力。

智能数控系统和智能机床是智能制造的核心和基础。

在中国工程院、工信部的指导和支持下,华中数控和华中科技大学开展了新一代智能数控系统(iNC)和智能机床(iNC-MT)的探索——华中9型智能数控系统,集成AI芯片,融合AI算法,实现数控系统的自主感知、自主学习、自主决策和自主执行,是新一代人工智能技术与先进制造技术深度融合的典范,为数控机床智能化构筑开放平台,为先进制造的数字化、网络化和智能化开创路径。

2021年4月12日-17日将隆重亮相2021年北京中国国际机床展览会。

Part 1: 构筑智能新平台HNC9智能数控系统华中9型深度融合大数据与人工智能技术,打造“端-边-云”的智能体系架构,形成三个平台:集成AI芯片的智能硬件平台、支持AI算法的智能软件平台、构建智能APP生态的开放平台,实现“1-3”的体系创新。

华中9型三个平台(1)集成AI芯片的智能硬件平台(2)支持AI算法的智能软件平台(3)构建智能APP生态的开放平台。

智能新平台是“1-3”体系创新Part 2: 践行智能新模式华中9型遵循“自主感知-自主学习-自主决策-自主执行”的新模式,构建机床数字孪生,探索机床实现智能的新方法!自主感知:指令域大数据独创的指令域大数据分析方法,采集、汇聚数控系统内部电控大数据和外部传感器数据,形成指令域“心电图”,实现大数据与加工工况的关联映射,构建由机床全生命周期大数据描述的数字孪生。

自主学习:融合建模借助具有“因果关系”的数理模型和具有“关联关系”的大数据模型,独创性地将数理模型与大数据模型进行融合建模,实现对机床动态行为的自学习和认知理解,构建由机床动态模型描述的数字孪生。

自主决策:i代码利用所获得的数字孪生,进行虚拟加工,并预测加工效果。

根据预测结果,自动进行多轮优化迭代,最终生成多目标智能优化的“i代码”,实现自主决策。

-71038S70

"女‰——

女*:—』Ⅲ—一

}}—Ⅱ丛望£一

东南大学硕士学位论文基于HUST控制器的全自动

数控系统产品化开发

研究爿i姓名:丑亟

导师姓名:董堂屋塑攫

巾请学仇级别—二些越弛量————一学科奇』k名称—堕扭与堂L论文提交U期上幽鱼生—旦且皓文答辩H蝴』地鱼垒—旦—且学位授予单位j玉—厦—盘—!L学位授予日期垫Q§垒且—且蒋辩委员会主席评阉人

东南大学硕士学位论文

误时都会产生一个OnComm事件,同时控件改变CommEvent属性值反映错误或者事件类型。

编程过程中可以在OnComm事件处理函数中加入自己的处理代码,使得程序响应及时。

可靠性高;二是查询方式。

查询方式实质上还是属于事件驱动方式,只不过此时不必对OnComm事件进行处理,只需要在程序的每个关键功能以后,通过检查CommEvem属性的值来查询事件和错误。

如果应用程序较小并且是自成一体的,这种方法可能是更可取的1171。

图2.13添加MSComm控件对话框

下面首先来看一下MSComm控件在VC++中的使用方法。

MSComm控件不是工具箱控件,在VC中要使用它,首先应该将控件插入应用程序所在的工程(Project)中,然后才能在这个工程中使用它126j。

首先选择Project菜单下AddToProject子菜单中的ComponentsandCoaUols选项,在弹出的对话框中双击Re舀s妇司ActiveXControls项(稍等一会,这个过程较慢),则所有注册过的ActiveX控件出现在列表框中。

选择MicrosoftCommunicationsControl,version6.0,单击Insert按钮将它插入到我们的Project中来,接受缺省的选项。

(如果你在控件列表中看不到MicrosoftCommunicationsControl,version6.0,那可能是你在安装VC6时没有把ActiveX一项选上,重新安装VC6,选上ActiveX就可以了这时在ClassView视窗中就可以看到CMSComm类了。

(注意:此类在ClassWizard中看不到,重构clw文件也一样),并且在控件工具栏Controls中出现了电话图标(如图2一13所示),现在要做的是用鼠标将此图标拖剑对话框中,程序运行后,这个图标是看不到的。

这就完成了控件的嵌入。

.

2.5.3MSCom控件属性及其设

MSComm控件有许多重要的属性,其中一部分在程序中可以不必设置而使用缺省值。

对于可能经常变更的属性,程序中可以使用变量代替,并通过用户界面输入变量值从而设置相应的属性。

限于篇幅,下面仅介绍一些常用的属性及其设置:

(1)CommPort..设置或返同连接的串行端口号,默认值为l(即Coml口)。

如果打开的是一个不存在的端口,控件会产生错误68(设备无效);

第三章自动铣床系统设计

自动铣床系统的上位机软件从理论上来说属于CAD/CAM软件的范畴,因此其设计的过程主要是参考CAD/CAM的思想进行的。

图3.1所示是整个软件的系统模块图,每部分详细说明将在下面内容中阐述:包括如何获取DXF文件;如何设置参数:如何自动生成铣刀轨迹及其其数学依据;如何自动生成G代码等。

图3.2是主监控界面。

图3-1软件系统模块图

图3-2主监控界面

东南大学硕士学位论文

3.2.参数设置

参数设置主要包括通讯参数的设置、铣床加工参数的设置、异形加工图形输入。

通讯参数主要包括串1:3选择、波特率、奇偶校验、数据位、停止位的设置。

这些参数的改变可以使得铣床上位机和数控设备的通讯有更多的选择。

为输入异形加工图形专门做了图形接口。

如图3_3、3-4所示。

铣刀参数的设置包括精铣和粗铣的次数、每次的进刀量、铣刀轨迹的走向。

精铣的时候速度较慢,但精度较高(o.1ram),适合后道工序;粗铣的时候速度较快,但精度稍低(o.5ram),适合前道工序。

图3.3铣切参数设置

图3.4导入任意形状的加工图形接口

第三章自动铣床系统设计

控制系统主电源、控制器电源、吹风电机、真空泵等设备的通断;电磁阀,主要控制刀具升降、定位块上下、分片抬杆等气动设备的动作;行程开关、接近开关及刀具位置感应开关,实现刀具各个方向上的定位及极限保护

表3-1Iq[UST--3CNC主板插卡说明

插口标识插卡实现功能

MEM存储膏,ROM/RAM

AXISl位移(轴向)控制每,X轴及Y轴,M1是MPG(手摇轮)控制线接头

AXIS2位移(轴向)控制专,Z轴及A轴,M2是MPO(手摇轮)控制线接头

RS232CRS232C串口电脑连线接头及HUST按键(KEY)卡

SCAN屏幂显示以及HUST7一段LED卡

Pl—P5PLC的I/O夤

P6方式l:第六片b'O卡

方式2:第三片位移(轴向)控制卡

表3-I伺服系统配置及其技术参数

坐标轴电机型号额定功率额定转速额定力矩

X轴(带动横梁运动)P22KW3000r/min6.37N.m

Y轴(带动刀具纵向运动)P21.5KW3000“min4.79N.nl

Z轴(带动刀具旋转)P5400W3000r/min1.274N.m

3.5系统保护功能及配置

考虑到系统应用于现场,并且参照数控设备的安全特性,我们在整个系统得保护功能上设置了软保护和硬保护。

软保护主要指利用PLC开关量设置了x轴(横向)极限开关、Y轴(横向)极限开关。

每个方向有正负两个保护。

一旦移动装置越过这些极限中的任何一个,整个系统就会自动急停。

这样的话可以防止设备飞出影响人生安全。

保护监控界面如图3-9所示。

但是.考虑到铣床移动装置的重龟和移动速度,动量肯定很大。

因此还在机械设备的边缘安装了铸铁安全挡块,这样的话基本可以保证主轴电机不会飞出来。

图3-9保护监控界面

东南大学硕士学位论文

图4-22主监控界面

图4-23实际加工轨迹图铣刀中心轨迹

加工后内壁

原始内壁

图4-24铣床样品机

全自动数控切铣机目前已投入实际生产中。

经过一段时间的实际运行,各项参数稳定,加工效果良好。

从而证明程序中的算法是正确的。

全自动数控铣孔机上位机控制系统的研制为下一步高精度数控铣床的研制打下了很好的基础。

东南大学硕士学位论文

表5-2伺服系统配置及其技术参数

坐标轴电机型号额定功率额定转速额定力矩

X轴(带动横梁返动)P22KW3000r/min6.37N.m

Y轴(带动刀具纵向运动)P21.5KW3000r/min4.79N.m

Z轴(带动刀具旋转)P5400W3000r/min1.274N.m

图5.3套料裁切系统样机图

套料系统是在已有成熟系统基础之上的改进。

下图为整个系统的框图组成㈣。

图5-4系统框架结构组成

整个套料系统中我的工作主要有三处,分别在图中标明1,2,3.下面分别加以述说。

5.3异形加工件CAD设计处理

在利用AutoCAD绘制毛胚件轮廓图样以后,得到的只是一个原始的图形,单凭这些数据无法对加。