CAM工作流程细则

- 格式:doc

- 大小:31.00 KB

- 文档页数:3

CAM 教育訓練標準書1. 目的:為建立本公司之CAM教育訓練標準流程,以使新進同仁能夠盡快獨立作業。

2. 範圍:適用於工程部設計課CAM新人教育訓練。

3. 參考文件:治工具編碼原則FPC產品設計手冊4. 定義:4.1 CAM : 輔助CAD轉出之作業系統,本廠使用之系統為Genflex。

4.2 Gerber : 系統作業用之格式,分為傳統的274D 和 274X。

4.3 Drill : 製作廠內Tooling不可或缺之鑽孔程式,提供予鑽孔房,格式為ExcellonII。

4.4滑鼠功能 : 左鍵為[M1] ; 中鍵為[M2] ; 右鍵為[M3]。

4.5 RS-274D : 是Gerber Format的正式名稱,正確稱呼是EIA STANDARDRS- 274D(Electronic Industries Association)主要兩大組成:Function Code:如G codes、 D codes、M codes 等。

Coordinate data:定義圖像(imaging)4.6 RS-274X : 是RS-274D的延伸版本,除RS-274D之Code 以外,包括RS-274XParameters,或稱整個extended Gerber format它以兩個字母為組合,定義了繪圖過程的一些特性。

4.7 ODB++ : 為Genflex的標準Format,一般其檔案采”*.tgz”之格式。

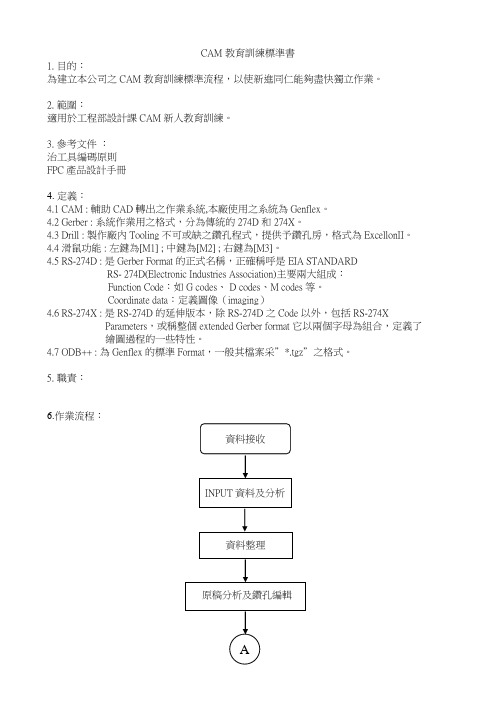

5. 職責:6.作業流程:7. 作業內容:7.1學習Genflex的基本操作7.1.1 進入Genflex的操作界面7.1.1.1 進入我的電腦,打開D:\genflex\e20\get資料夾7.1.1.2 雙擊gfx應用程式圖標,相繼出現如下圖面使用者名稱使用者登錄密碼7.1.1.3輸入Login name(使用者之登錄名稱)及Password (使用者之登錄密碼)7.1.1.4爾後即進入Genflex 操作界面,如下圖所示:料號過濾器,用於料號選擇Genflex操作界面7.1. 2 建立並打開一個新料號7.1.2.1打開FILE/CREATE7.1.2.2打開WINDOWS/INPUT ,也可以創建一個job 名稱 (詳見) 7.1.2.3 OPEN 一個料號資料庫中儲存的料號均以ODB ++格式存在,而此格式是以階層式狀態存 在,如下圖所示。

1.0 目的:将工程部工程资料处理纳入规范化、标准化、程序化,从而提高本部门的工作效率及质量,确保生产准确、顺利的进行。

2.0 范围:适用于工程部工程资料的制作。

3.0 职责:3.1 MI 人员:根据市场部合同评审单及客户文件制定工程指示及生产流程单。

3.2 CAM 人员:严格按照MI 制作规范中制作指示进行CAM 资料处理,并保质保量完成当日工作。

3.3 光绘人员:将每日的菲林光绘完毕转交至下工序,并作记录。

4.0 工程文件资料处理程序:4.1 市场部收到客户PCB 文件后,打印图纸且归档存盘交工程部。

4.2 根据市场部文员提供的文件,仔细核对公司编号及客户型号后,将文件COPY至指定计算机硬盘目录下。

4.3 检查客户的文件是否为Gerber 文件,若非Gerber 文件,需利用相关的工具软件将其转换为Gerber 形式,如文件不能转化为Gerber 文件,应及时反馈市场部,以便客户资料的处理。

4.4 客供菲林按《客户菲林的制作规范》要求处理。

4.5 工程部MI 将制作好的MI 资料经QE 审核后转交给CAM 组登记并制作菲林。

4.6 CAM 人员在《合同评审单》中签名及填写完成时间。

4.7 CAM 人员在自己的数据盘根目录下建立一个名为“CAM”的目录作为所有CAM文件资料的存档目录,先在此目录下建立公司料号文件夹,再在此文件夹下建立子目录存放Gerber 文件。

4.8 当原资料作废需用新资料来制作时,将原资料相关内容全部删除.4.9 文件处理步骤:钻孔内层线路外层阻焊字符----以上内容在制作时,必须先处理好单只文件,再按MI 指示进行拼板,减少在操作过程中的失误,加快工作进度。

5.0 生产钻带的制作要求:5.1 钻孔孔径的补偿:5.1.1 喷锡板钻孔孔径补偿0.15mm,镀金板钻孔孔径补偿0.1 mm,二钻孔、单面镀金、镀锡板及假双面板孔径补偿0.05 mm;5.1.2 若为加厚镀的板,每加厚镀1OZ,则在以前的基础上再将孔径加大0.05 mm。

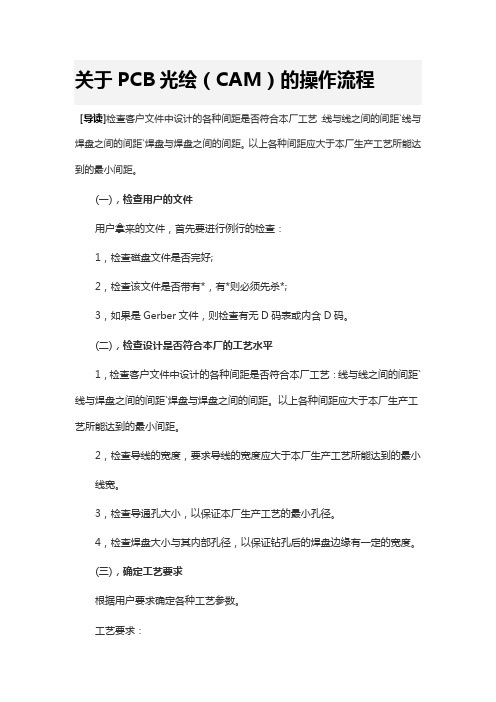

关于PCB光绘(CAM)的操作流程[导读]检查客户文件中设计的各种间距是否符合本厂工艺:线与线之间的间距`线与焊盘之间的间距`焊盘与焊盘之间的间距。

以上各种间距应大于本厂生产工艺所能达到的最小间距。

(一),检查用户的文件用户拿来的文件,首先要进行例行的检查:1,检查磁盘文件是否完好;2,检查该文件是否带有*,有*则必须先杀*;3,如果是Gerber文件,则检查有无D码表或内含D码。

(二),检查设计是否符合本厂的工艺水平1,检查客户文件中设计的各种间距是否符合本厂工艺:线与线之间的间距`线与焊盘之间的间距`焊盘与焊盘之间的间距。

以上各种间距应大于本厂生产工艺所能达到的最小间距。

2,检查导线的宽度,要求导线的宽度应大于本厂生产工艺所能达到的最小线宽。

3,检查导通孔大小,以保证本厂生产工艺的最小孔径。

4,检查焊盘大小与其内部孔径,以保证钻孔后的焊盘边缘有一定的宽度。

(三),确定工艺要求根据用户要求确定各种工艺参数。

工艺要求:1,后序工艺的不同要求,确定光绘底片(俗称菲林)是否镜像。

底片镜像的原则:药膜面(即,^^^胶面)贴药膜面,以减小误差。

底片镜像的决定因素:工艺。

如果是网印工艺或干膜工艺,则以底片药膜面贴基板铜表面为准。

如果是用重氮片曝光,由于重氮片拷贝时镜像,所以其镜像应为底片药膜面不贴基板铜表面。

如果光绘时为单元底片,而不是在光绘底片上拼版,则需多加一次镜像。

2,确定阻焊扩大的参数。

确定原则:①大不能露出焊盘旁边的导线。

②小不能盖住焊盘。

由于操作时的误差,阻焊图对线路可能产生偏差。

如果阻焊太小,偏差的结果可能使焊盘边缘被掩盖。

因此要求阻焊应大些。

但如果阻焊扩大太多,由于偏差的影响可能露出旁边的导线。

由以上要求可知,阻焊扩大的决定因素为:①本厂阻焊工艺位置的偏差值,阻焊图形的偏差值。

由于各种工艺所造成的偏差不一样,所以对应各种工艺的阻焊扩大值也不同。

偏差大的阻焊扩大值应选得大些。

②板子导线密度大,焊盘与导线之间的间距小,阻焊扩大值应选小些;板子导线密度小,阻焊扩大值可选得大些。

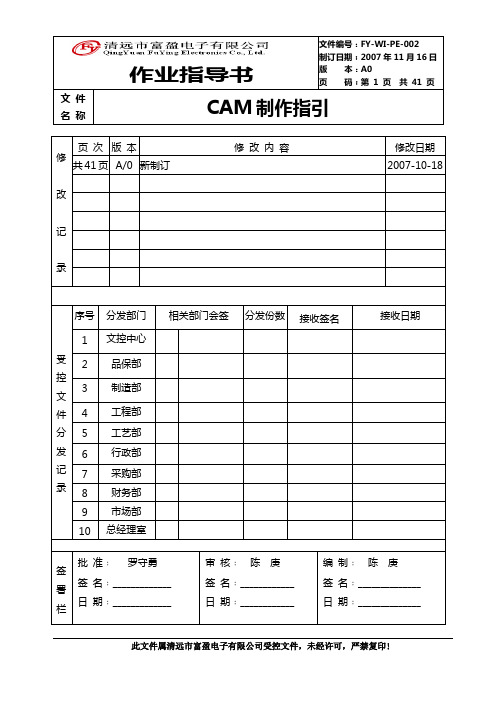

页码﹕第1 页共41 页文件名称CAM制作指引修改记录页次版本修改内容修改日期共41页A/0 新制订2007-10-18受控文件分发记录序号分发部门相关部门会签分发份数接收签名接收日期1 文控中心2 品保部3 制造部4 工程部5 工艺部6 行政部7 采购部8 财务部9 市场部10 总经理室签署栏批准﹕罗守勇签名﹕_____________日期﹕_____________审核﹕陈庚签名﹕____________日期﹕____________编制﹕陈庚签名﹕______________日期﹕______________页码﹕第2 页共41 页文件CAM制作指引名称1.0 目的本指引用于指导CAD/CAM 人员对客户数据处理、原稿菲林绘制、生产菲林制作、客户钻带、铣带输出等提供应依据, 以确保CAM•制造出来的各类工具能满足客户品质的要求, 并在公司工艺能力范围内方便生产使用。

2.0 范围本指引适用于公司所有由客户提供CAD数据资料的PCB的相关工具制作。

3.0 职责CAD/CAM人员负责依此指引制作生产工具;QAE人员负责依此指引检查生产工具是否满足客户的需求。

页 码﹕第 3 页 共 41 页文 件 名 称CAM 制作指引4.0 CAM 制作流程及内容4.1 Gerber 文件处理 4.1.1 接收文件:根据MI 上的生产编号,在计算机相应目录里键入子目录文件名。

接收文件 文件审核 文件转换 内层处理 外层处理 形成钻孔文件 阻焊层处理 字符层处理 其他专用层处理拼版 内层流胶处理 外层边框 工具孔和辅助孔 标记与标识 外形文件制作 文件输出与归档工程内部流程钻带自检表CAM & FILM 自检表锣带自检表页码﹕第4 页共41 页文件CAM制作指引名称将客户的原稿GERBER文件,存入建好子目录文件名中。

4.1.2 CAD/CAM概述CAD/CAM人员使用Genesis2000 9.00A2等软件将客户提供的文件资料依据公司工艺制程参数能力转换成菲林、钻带、锣带等生产工具。

cam操作规程摄像机(cam)操作规程摄像机(cam)是一种常见的电子设备,用于拍摄视频或照片。

无论是专业摄像师还是摄影爱好者,都需要遵守一定的操作规程,以确保拍摄到高质量的影像作品。

以下是一个摄像机操作规程的简要指南,供参考。

1. 准备工作在开始拍摄前,确保摄像机的电池充足,并检查存储媒体(如SD卡)的可用空间。

清理镜头和视图窗,确保没有灰尘或指纹。

2. 设置摄像机参数根据拍摄需求,调整摄像机的设置。

包括白平衡、对焦模式、曝光补偿、ISO等。

如果需要,可以选择特殊的拍摄模式,如运动模式或夜景模式。

3. 确保稳定的拍摄在拍摄过程中,保持稳定的摄像机。

可以使用三脚架或手持稳定器来避免画面抖动。

对于运动镜头,可以考虑使用追焦器或跟踪平台来保持图像稳定。

4. 注意光线条件光线是拍摄的基础,尽量选择明亮的环境进行拍摄。

如果光线不足,可以使用摄像机的补光灯、闪光灯或外部灯光设备来增加亮度。

避免强烈的背光或反光。

5. 熟悉摄像机功能熟悉摄像机上的各种功能按钮和菜单选项。

了解如何调整焦距、变焦、切换镜头和调整音频设置等。

这样可以在拍摄时快速调整相机设置,以确保拍摄效果。

6. 使用取景器和观景器在拍摄前,使用取景器或观景器来确认拍摄画面。

这样可以更准确地判断焦距、曝光和构图。

7. 创造有吸引力的构图在进行摄像拍摄时,要注意构图。

选择合适的主题、角度和背景,以及使用线条、对称和对比等构图技巧,创造有吸引力的图像。

8. 平稳的移动和变焦在需要移动或变焦时,要确保操作平稳。

使用旋转和推动的流畅动作,避免快速抖动或突然停止。

9. 注意音频录制如果需要录制音频,使用外部麦克风或摄像机内置的麦克风。

在拍摄过程中,避免握持摄像机,以减少手指在机身上的摩擦声。

10. 合理使用特殊效果摄像机通常提供一些特殊效果选项,如慢动作、时间推移和特殊滤镜等。

合理使用这些效果,增加视觉吸引力,但不要过度使用。

11. 合理使用后期处理拍摄完成后,可以使用后期处理软件来对视频进行剪辑和调色。

CAM基本步骤和制作要求一.导入资料:1.登入genesis20002.建工作料号3.建ORIG工作单元4.调入客户原始资料5.自动识别6.检查并修正错误7.转换8.导入MI整理好的原装资料9.对比客户原始资料确保资料无误二.整理资料:1.层命名2.层排序3.定义层的属性4.层对齐5.备份6.建外围和Profile7.清理外框线和板外物8.定义零点和基准点9.保存原稿10.建EDIT工作单元三.钻孔设计:1.检查孔数2.圆环孔NPTH孔槽孔制作3.核对孔径大小和数量4.定义孔的类型5.补偿钻嘴6.校正孔偏7.钻孔检测四.内层负片制作1.做够散热PAD2.做够隔离PAD3.做够隔离线4.NPTH孔削铜、外围削铜5.检测并根据检测结果报告修正错误6.网络分析7.核对原稿五.内层正片的制作1.删独立Pad2.转Surface3.线路补偿4.焊环制作(优化并根据优化结果修改)5.掏铜皮6.削间距、外形削铜、内槽削铜、NPTH削铜7.检查并做够隔离位8.填小间隙9.检测并根据检测结果报告修正错误10.网络分析11.核对原稿六.外层制作:1.转绿油Pad2.转线路PAD3.设置SMD属性4.转Surface5.线路补偿6.焊环制作(优化并根据优化结果修改)7.掏铜皮8.削铜、削间距、削外围9.填小间隙10.检测并根据检测结果报告修正错误11.网络分析12.核对原稿七.防焊制作:1.开窗对应线路应为PAD2.绿油层须全为PAD3.开窗须比线路PAD大4.优化并根据结果修改5.NPTH孔开窗是否合格6.绿油桥是否合格7.检测并根据报告修正8.核对原稿八.塞孔制作:1.制作NPTH孔的档点2.制作PTH孔档点3.COPY两层阻焊的正片到另层4.过滤出VIA孔5.加大并TOUCH阻焊6.分析VIA孔是否档/塞7.把要档的VIA孔copy到塞孔层8.单面开窗加透光点9.最终检查九.文字制作:1.做够文字线宽和字高2.是否超过外围3.是否在绿油开窗上4.制作复合层(防焊层加大0.25mm)5.以对应的复合层为参考,对应文字层为工作层去比较6.该移的移动,该放大的放大,该缩的缩小7.以对应的复合层为工作层,复制负的去削对应的文字层即可8.按MI要求增加公司LOGO、年周等标记9.检测并根据报告结果修正错误10.核对原稿十.SET(连片)拼版制作:1.建SET工作单元2.导入成型机械图3.根据连片整体高度和宽度建Profile4.根据成型图手动拼版5.工艺边按MI要求铺铜、加Mark点、V-CUT测试点等6.防焊层加成型线7.锣空位加阻流PAD十一.Panle(工作板)拼版制作:1.建Panle工作单元2.计算开料尺寸3.根据开料尺寸建Profile4.用已拼好的SET连片拼版5.加阻抗条6.封边:按要求添加各种工具孔和板边标识制作要求一、钻带要求1.最小钻咀控制:A.原则上不允许有0.2mm钻咀,最小钻咀控制在0.25mm(含)以上B.钻咀与板厚纵横比不超过1:5,超过1:5属超制程,以联络单形式知会电镀C. 1.6mm成品板厚钻咀控制在0.3mm(含)以上D.槽孔钻咀最小0.6mmE.半孔板半孔钻咀尺寸控制0.7mm以上2.钻咀补偿:A.非喷锡板:预大0.10mmB.喷锡板:预大0.15mmC.PTH槽孔:预大0.20mmD.NPTH槽孔:预大0.10mmE.NPTH孔:预大0.05mmF.以上为孔铜无特殊要求情况,如孔铜要求超过25um,在以上基础上再预大0.05mmG.独立PTH孔在常规基础上预大0.05mmH.PTH孔公差±0.076mm,NPTH孔公差±0.05mmI.资料对孔径公差有特殊要求,钻咀做特殊补偿3.半孔板半孔钻咀:中心要在成型线上4.短槽、8字孔加引导孔5.槽孔与外型线相切,可适当内移,避开外型线6.孔边到孔边间距最小保证0.18mm,低于此间距必须移孔7.不允许有重孔8.过孔与BGA或焊盘相切或进入,或者盘中孔需按MI问卷要求移孔避开二、内层要求:1.板边要求:A.加板边字厂编+客编+日期+制作姓名、层编号、靶位间距标识、对位PADB.镜向要求:L2 /正、L3 /反、L4/正、L5 /反。

目錄第一章: CAM-TOOL 操作流程簡介。

第貳章: CAM-TOOL 3D曲面加工指令說明。

2.1 : 等高線粗加工。

2.2 : 等高線細加工。

2.3 : 走查線領域加工。

2.4 : 平坦部周回加工。

2.5 : 面切削細加工。

2.6 : 3D 投影加工。

2.7 : CL 干涉。

2.8 : 殘料清角加工。

2.9 : 單刀清角。

第三章: CAM-TOOL 2軸加工指令說明。

3.1 : 公模周回粗加工。

3.2 : 母模周回粗加工。

3.3 : 輪廓切削。

3.4 : 曲線切削。

第四章: OPT-CUT 指令說明。

第五章: ATC NC 編輯指令說明。

第六章: 加工範例。

第一章: CAM-TOOL 操作流程回主目錄說 (1)(2)(3)(5)(6)(7)(8)(9)(8) (10)切削Z 範圍(由刀具中心指定預留量 切削Z 範圍 開始Z實際邊界由網格顯示邊忽略開始ZZPitch長度【輸出水平刀具路徑】複合曲面中的平坦部位尚無法辨識由分離的線及圓弧所構成的面適用全周:沿著計算範圍面的外輪廓作移動 且產生沿著全部輪廓的刀具路徑。

最後一刀沿著 干涉面單向走斜向進刀移動到下一個Z移動到下一個Z【平面切削平面Pitch刀具路徑檢查平面資訊」中確認。

「執行傾斜切削」:刀具以指定的角度,同時執行進刀及切削的動作,可以免資工件凹部加工(如母模)事先鑽孔的問題。

在切削範圍內,如果可以形成全周封閉式的刀具路徑,就可以使用斜向切削,一般母模切削,一是公模部份切削使用「全周」模式,都可以執行斜向切削;反之,母模部份切削若使用「沿面」模式,則無法執行斜向切削。

使用「斜向切削」時,請設定下面相關參數:【切削角度】/【切削進給速度】斜向切削斜向切削角度Z PITCh斜向切削速度˚≦斜向進刀角度≦45˚斜向進刀角度=0 ,必須事先鑽孔。

※使用斜向切削時的注意事項:安全提刀高度應高於此高度標題第貳章曲面加工指令說明干涉面底面干涉Z值長度2,速度2 長度1,速度1長度,速度面粗度面粗度過切留料【Polygon【干涉面處理】補正後XY平面刀具路徑【殘料處理】XY平面刀具路徑刀具初期位置安全提刀高度【刀具設定】。

cam操作流程CAM(Computer-Aided Manufacturing)是一种利用计算机技术来辅助制造过程的技术。

CAM操作流程是指在制造过程中使用CAM软件来设计、模拟和控制机器工具的过程。

下面将详细介绍CAM操作流程。

首先,CAM操作流程的第一步是设计产品模型。

在这一步中,设计师使用CAD(Computer-Aided Design)软件来创建产品的三维模型。

这个模型包括产品的形状、尺寸和其他相关信息。

设计师还可以添加工艺信息,如加工顺序、切削参数等。

第二步是选择加工工艺。

在这一步中,制造工程师根据产品的设计要求和材料特性选择合适的加工工艺。

这包括选择适当的刀具、切削速度、进给速度等参数。

第三步是生成加工路径。

在这一步中,CAM软件根据产品模型和加工工艺信息生成加工路径。

这些路径包括切削轮廓、孔加工路径等。

CAM软件还可以优化路径,以提高加工效率和质量。

第四步是模拟加工过程。

在这一步中,CAM软件可以模拟整个加工过程,包括刀具路径、切削力、加工时间等。

这可以帮助制造工程师检查加工路径是否正确,避免碰撞和其他问题。

第五步是生成数控程序。

在这一步中,CAM软件将生成数控程序,用于控制机床进行加工。

这个程序包括刀具路径、切削参数、进给速度等信息。

最后一步是实际加工。

在这一步中,操作员将数控程序加载到机床上,并进行实际加工。

操作员需要监控加工过程,确保产品质量和加工效率。

总的来说,CAM操作流程包括产品设计、加工工艺选择、加工路径生成、模拟加工过程、数控程序生成和实际加工等步骤。

通过CAM技术,制造企业可以提高生产效率、降低成本,同时保证产品质量和一致性。

CAM操作流程的完善和优化对于制造业的发展具有重要意义。

CAM工作流程細則

目的:全體CAM人員對所有的資料,能達到同步統一并且與鉗工課有一個快速方便的連接。

一. 修模:

1.當修模單到達之後,如需確認修模方案請與具體的修模師進行協商,制訂出具體的修模方案,電極的拆解,及工作歸屬。

2.資料搜尋﹕點擊我的電腦按F3 輸入模號選擇要查詢的

磁碟點擊`立即搜尋檔案或資料夾(F)…,下面查詢

如果不清楚模具機種及是否移模﹐可照此步驟查詢--- --- E:\CAM FOR NC 如還找不到,那就意味此模還沒移交或有移交,或者丟失.此時可直接聯絡模具設計部索要模具圖檔.

塑模設計一課聯絡人: 鐘洪太…分機:9346

塑模設計二課聯絡人:羅堯…分機:9342.

塑模設計三課聯絡人:張正春…分機:9342

3. 在找到該模資料之後,核實有沒有進行過設變,如果有,則在Change的資料夾中找到最後的一次設變的結果,同模具進行仔細核對,在確定圖檔與模具一樣之後,再進入下一步的工作,如果有設變,在Change的資料中會有一個阿拉伯數字組成的資料夾”××××××”或”××××”如”050307”代表

是05年3月7日的設變。

假如模具有進行過修護,而此次的修護點與以前相同,則可用回以前的電極與CNC程式單,以節省加工工時

4.修模時電極的火花位及大小和如何放電應與修模師協商(1.修斷差2.加膠3.減膠4.放特殊面4.改入子)

二〃工件的加工原側:

1. CNC能夠直接加工OK的地方,將不再拆分電極,以節省工時,提升效率。

加工時依據工件需加工的部分,將加工的范圍定意大些,防止踩刀,斷刀的發生。

2.關於電極名稱的設定:每套模具盡量避免重復的電極名稱出現,或是建立日期資料夾加以區分﹐同樣傳輸程式也是如此。

以免為后序工作造成不必要的麻煩﹐如找不到檔案﹐或者抓錯程式等而延誤交期。

三〃模具設變:

1.在確定有改模通知單,開始進行改模,原則上會有改好的3D或2D圖檔,仔細對比改模前後的圖檔(要求模具師,編程人員),在明確的了解改模點之後,進行下一步的工作。

同修模師商討出最佳的改模方案,雙方達成共識之後開始改模和修模。

如果在客戶無法提供改好的模具2D或3D的時候,編程人員要綜合模具實物與已有的模具加工經驗(做留鐵處理)。

確認沒問題后再進行下步工作.

四〃新開模具﹕

1. CAM工作人員是佔主導作用,因為所有的模具資料及模具結構,CAM人員能在電腦中明確地了解。

CAM人員接到新模後,首先將所有的圖檔瀏覽一遍,對整套模具有個大概的了解,之後合模檢查,對圖檔的各部件進行分析,做到清楚的了解每個點。

最後構思加工的方式,工件的裝夾,電極的拆分。

接下開始正式的加工。

整個的加工過程,Cam依據模具師方面的工作情況進行協助,及自身的工作調節,做到整套模具的加工過程能流暢連接,前后模仁的銅公或工件進行穿插加工,保証不出現模具師在等待CNC的工作結果情況。

如果在追加新開模具時,當遇上沒有模具圖檔的情況下,要仔細量測舊模具的尺寸,量好確認后再開始繪圖,當圖全部OK后還需打印一份交于模具師檢測舊模具各部位尺寸,逐一跟圖紙進行對照。

確定無誤后,方可把圖紙正式發出去.

五〃工作交接﹕

1. Cam及現場追加工作交接本,用作日夜班的工作交接的填寫,填寫內容為,你當班已完成的、正在進行的、將要進行的工作,清楚地寫出圖檔路徑及工作的內容,之後交班時口頭交接完全清楚簽名,對於正在加工的工件,要交接清楚工作的對刀點,及加工的進度(含刀庫資料,操機員更新)。

2. CNC與模具師的工作對接:

C的工作是個技術加服務的工作,而我們的客戶是每一位模具師,工作的宗旨就是客戶滿意,在每一單的工作中,都將以此宗旨進行。

C造出的每一件產品,則有義務對自己的客戶進行說明分析,而客戶有任何產品上的疑問,C人員要進行耐心的解答,給出一個滿意的答案。

任何因CAM. CNC人員產品及服務上的失誤,而造成整單工作的失誤,C人員負全責。

舉例來說明,CNC的電極做錯,CAM電極的放電數給錯,電極沒有定基準,而且又未同模具師聲明,最後做錯…(納入個人績效考核)

六〃技能提升﹕

C人員相互間應積極的配合、溝通,對於每個問題點,所有的人要進行碰頭討論,並得出結果,在技術技能方面,要不懂則問,有問必有答,做到個人技術的全面開放,提升整體的技能水平,固步自封,等於自斃,也許所有人都知道1+0=1,而1+1=2,但並非能做這點,希望C人員在知識

的吸取過程,將自己的姿態放低,為什麼大海博大,是因為千百條的溪水流向它,那為什麼千百條的溪水都會流向它?

2. 每周一要求CAM 全員至少抽出半小時時間來開個技朮討論會﹐研討一周里各位在工作﹐學習中所遇到的技朮難點。

相互學習共同進步﹐

**..特特別別注注意意事事項項..**

1. 當在模具維修或設變過程中發現模具圖紙數據和模具實物數據不吻合時,當事人確認后要把圖紙上的尺寸改正跟實物數據一樣.避免后續維修時出錯.

2〃 在模具維修或設變時,CNC 能直接加工到位或可以開粗的部位,必須優先考慮CNC 直接加工,不允許去加工一大堆的電極去放電加工.當然,前提是CNC 要有時間.值得注意的是,在CNC 加工前必需確定數據,如數據無法確定時,必需先試刀或預留余量.

3. 任何加工中或加工后及合模修模中的問題點失誤點CAM 人員都有必要知曉以便在以后的工作中做到防患于未然。