化工物料平衡

- 格式:doc

- 大小:152.21 KB

- 文档页数:7

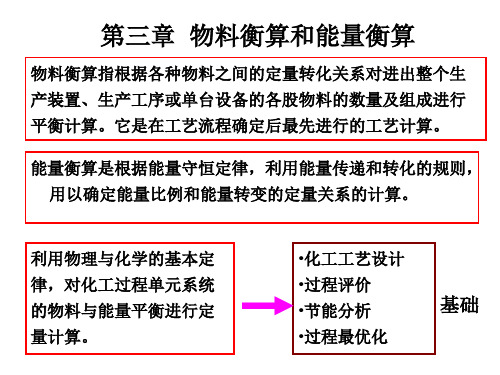

物料平衡名词解释物料平衡(Material balance)是一种在化工、环境工程等领域中广泛应用的方法,用于分析和计算系统内物质的流动和转化情况。

物料平衡是一种守恒原理,即物质在系统内的总量不会增加或减少,只会发生转移或转化。

在物料平衡中,需要确定系统的输入和输出物料流量,以及物料在系统内的转化过程。

物料流量包括进料流量、出料流量和循环流量等,可以通过测量、估算或模拟来获取。

物料转化过程包括物料的转化、混合、分离、干燥、蒸发等,需要根据具体情况进行分析和计算。

物料平衡的目的是通过对系统内物料流动和转化的分析,确定各个关键点的物料流量和质量,从而优化系统的运行和设计。

物料平衡常用于计算反应器、分离器、传热器等化工设备的物料流量和转化情况,以及处理污水、废气等环境系统中物质的去除和转化效率。

物料平衡的基本原理是质量守恒定律,即系统内物料的总质量不变。

根据质量守恒定律,可以建立物料平衡方程,通过方程求解,得到各个关键点的物料流量和质量。

物料平衡方程一般包括进料量等于出料量加上系统内物料的转化量或转移量的等式。

物料平衡的计算方法有很多,常用的有代数法、图解法和计算机模拟法等。

代数法是一种基于代数方程的计算方法,通过建立物料平衡方程组,利用方程组求解方法计算物料流量和转化量。

图解法是一种基于图解分析的计算方法,通过绘制物料平衡图,利用图解分析方法计算物料流量和转化量。

计算机模拟方法是利用计算机对系统进行建模和仿真,通过模拟系统运行情况计算物料流量和转化量。

物料平衡的应用范围广泛,可以用于化工生产过程的优化和设计,环境系统的废物处理和回收利用,能源系统的能量分配和传输等。

通过物料平衡的分析和计算,可以提高生产效率,减少废物排放,节约能源资源,实现可持续发展。

化学工程中的物料平衡分析一、概述在化学工程中,物料平衡分析是一种重要的技术手段,用于分析和解决系统中物质的流动和平衡问题。

物料平衡分析可以应用于各个领域,如化工生产过程、环境保护、能源利用等,对于确保工程系统的运行稳定性、提高效率以及减少环境污染具有重要意义。

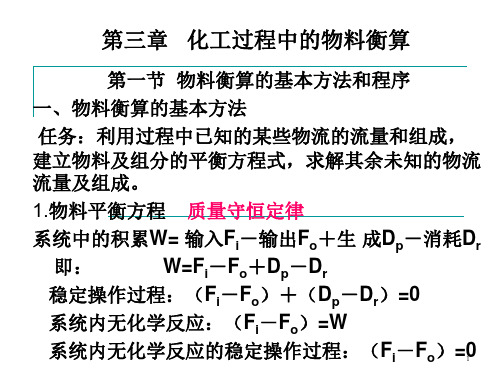

二、基本原理物料平衡分析基于质量守恒定律,即系统中物质的总质量在任意时点都保持不变。

通过建立系统的输入输出流程以及反应过程的平衡关系,可以得到物料平衡方程式。

物料平衡方程式包括总物质平衡和组分物质平衡两种形式。

1. 总物质平衡总物质平衡是指在一个封闭系统中,输入物质与输出物质的总量之和等于系统内物质的总量。

总物质平衡方程式可以表示为:输入质量 = 输出质量 ±积累质量其中,“输入质量”指进入系统的物质总量,“输出质量”指离开系统的物质总量,“积累质量”指系统内物质的变化量。

2. 组分物质平衡组分物质平衡是指在一个多组分系统中,每个组分物质的输入量与输出量及生成与消耗之间达到平衡。

组分物质平衡方程式可以表示为:输入物质A = 输出物质A ±生成消耗物质A其中,“输入物质A”指进入系统的物质A的量,“输出物质A”指离开系统的物质A的量,“生成消耗物质A”指物质A的生成量减去消耗量。

三、应用案例下面以化工生产过程中常见的溶液配制为例,介绍物料平衡分析的应用。

1. 案例背景某化工厂需要生产一种浓度为10%的盐酸溶液,现有的储罐中已有1000升浓度为20%的盐酸溶液,需要控制该溶液的浓度减半。

2. 解决方案通过物料平衡分析,可以计算出需添加的水量和浓度为10%的盐酸溶液的体积。

首先,假设需要添加的水量为W升,则盐酸溶液中的水量为0.2×1000升,盐酸溶液的总质量应为1000+0.2×1000千克。

根据总物质平衡方程式可得:W + 0.2×1000 = 0.1×(1000+0.2×1000)解上述方程可得,W = 500升。

化学工程中的物料平衡在化学工程领域,物料平衡是一个至关重要的概念。

它是指在化学过程中,针对不同组分的质量和能量进行追踪和计算,以确保化学反应过程中物料的流动和转化是准确可靠的。

本文将探讨化学工程中的物料平衡的基本原理、应用以及解决方法。

一、物料平衡的基本原理在化学工程中,物料平衡是以质量守恒定律和能量守恒定律为基础的,主要用于描述物料在化学反应中的转化和流动。

它基于以下原理进行计算:1. 质量守恒:在封闭系统中,物料的质量不会丢失或增加,因此进入系统的物料质量必须等于离开系统的物料质量。

2. 能量守恒:在化学反应中,通过热交换或热量释放的方式,能量可以转化为其他形式,但总能量守恒。

因此,进入系统的能量必须等于离开系统的能量。

基于以上原理,我们可以建立物料平衡方程,以追踪物料在化学过程中的流动和转化。

二、物料平衡的应用物料平衡在化学工程中有着广泛的应用。

它可以用于以下方面:1. 设计化学反应过程:物料平衡可以帮助工程师确定反应过程中各组分的输入和输出量,以便优化反应条件和提高产率。

2. 生产过程控制:通过对物料平衡的实时监测和调整,可以确保生产过程中物料流动和转化的稳定性,以提高产品质量和生产效率。

3. 建立工艺流程图:物料平衡是绘制工艺流程图的基础,通过分析各个单元操作的物料流动和转化情况,可以清晰地描述整个工艺过程。

4. 资源利用和环境保护:通过物料平衡的计算和分析,可以评估和优化化学过程中的物料和能量损失,实现资源的有效利用和环境的可持续发展。

三、解决物料平衡的方法在解决物料平衡问题时,我们可以采用以下方法:1. 建立平衡方程:根据化学反应方程和组分的质量变化关系,建立物料平衡方程。

通过对方程的求解,可以得到各组分的质量和能量平衡。

2. 利用物料性质关系:根据物料的性质,例如密度、浓度、比热等,通过流量、浓度、温度等变量的测量,将物料性质与质量平衡联系起来,进一步简化平衡方程的求解过程。

3. 应用计算机模拟:借助计算机软件和数值模拟方法,可以对复杂的化学过程进行物料平衡的计算和分析,实现更精确和高效的结果。

物料平衡

1.1物料衡算简化流程图及说明

6、环己酮精馏塔;

7、环己醇精馏塔;

8、环己醇脱氢反应系统

1.2物料衡算过程

物料组成及相关参数:

F0—含环己酮,环己醇,环己烷,轻质油,X油,其中酮醇比例为1:2(摩尔),X油与轻质油质量比为1.867

D—含环己酮,环己醇,环己烷,轻质油。

D=5万吨/年,环己酮质量分数99.5%,环己醇质量分数为0.2%。

B—含环己醇,环己酮,X油。

M—含环己酮,环己醇,X油。

设定M=0.999B,M中环己醇质量分数为95%,

环己酮质量分数为4.2%。

N —含X 油,环己醇。

设定N=0.001B ,X 中环己醇质量分数为5%。

R —含环己酮,环己醇。

X 油。

H —氢气。

1.2环己酮精馏系统衡算过程

M 中的环己醇在脱氢反应系统中发生脱氢反应生成环己酮,反应方程式如下:

D=5万吨/年=6313.131kg/h

整个环己酮精馏系统做衡算可知

F 0=D+N+H

衡算时不考虑本反应的副反应所以平衡转化率为94.5%

其中脱氢反应所放出的氢气的质量流量:

0.018B =100.16

2.01

×94.5%×95%×0.999B =H

脱氢反应生成环己酮的质量流量为:

0.8789B =100.16

98.15

×94.5%×95%×0.999B

R 中环己醇的质量流量为:0.05219B =5.5%×95%×0.999B

R 中环己酮的质量流量为:0.92B =4.2%×0.999B +0.879

R 中X 油的质量流量为:0.00799B =0.8%×0.99B

故

0.0189B +6313.131=0.018B +0.001B +6313.131=H +N +D =F0 ①

对环己醇做物料衡算可得

0.90B 12.63=0.052B 5%×0.001B +95%×0.999B +0.2%D =1.2X ×F0--②

对环己酮做物料衡算可得

0.878B -6281.570.92B -4.2%×0.999B +99.5%×D =X F 0 ③

将①②③联立可得

h 6386.07kg/=F0

3859.1kg/h =B 45.31%=X 从而得到

h 3855.24kg/=0.999B =M

3.86kg/h =0.001B =N

所以F0中的环己酮的质量分数为:45.31%

F0中的环己醇的质量分数为:54.37%=1.2×45.31%

环己烷与轻质油的质量分数为:

0.198%=6386.07

0.2%

×6313.131 X 油质量分数为:0.122%=0.198%-54.37%-45.31%-1

轻质油的质量分数为:0.0653%=670.122%/1.8

环己烷的质量分数为:0.1327%=0.0653%-0.198%

可以得到环己酮精馏系统中F 0的组分及流量,如表1

表1 物流F 0组分和流量

环己醇 环己酮 环己烷 X 油 轻质油 总流量 摩尔流量(Kmol/h ) 34.67

29.48

0.1

0.036

0.05

64.336

质量流量(Kg/h )

3472.23

2893.93

8.47

6.37

4.17

6386.07

1.3物料衡算结果

1.3.1环己酮精馏塔

环己酮精馏塔的塔顶产品即环己酮,产量为6313.131kg/h即5万吨/年,环己酮精馏塔的物料平衡见表2

表2 环己酮精馏塔物料平衡

组分质量流量

(kg/h)质量分数

(%)

摩尔流量

(Kmol/h)

摩尔组成

(%)

进料环己酮6444.302 63.43 65.66 63.93 环己醇3673.64 36.16 36.68 35.72

环己烷8.47 0.083 0.10 0.09737

X油37.21 0.37 0.21 0.204

轻质油 4.17 0.042 0.05 0.0487

共计10159.322 100 102.7 100 塔顶出料环己酮6280.6185 99.5 63.99 99.58 环己烷8.47 0.083 0.10 0.156

环己醇12.02 0.19 0.12 0.187

轻质油 4.17 0.041 0.05 0.0778

共计6313.131 100 64.26 100 塔釜出料环己醇3661.356 94.80 36.56 95.10 环己酮163.91 4.243 1.67 4.34

X油37.21 0.96 0.21 0.55

共计3862.97 100 38.44 100 1.3.2环己醇精馏塔

环己酮精馏塔的塔釜出料作为环己醇精馏塔的进料,环己醇精馏塔的物料平衡见表3

表3环己醇精馏塔物料平衡

组分质量流量

(kg/h)质量分数

(%)

摩尔流量

(Kmol/h)

摩尔组成

(%)

进料环己醇3661.356 94.80 36.56 95.10 环己酮163.91 4.243 1.67 4.34

X油37.21 0.96 0.21 0.55

共计3862.97 100 38.44 100

塔顶出料环己醇3661.168 94.89 36.55 95.160 环己酮163.91 4.25 1.67 4.350

X油33.254 0.862 0.188 0.489

共计3858.332 100 38.418 100

塔釜出料X油 3.892 95.39 0.022 10.476 环己醇0.188 4.61 0.00188 89.530

共计 4.08 100 0.21 100 1.3.3环己醇脱氢反应系统

环己醇精馏塔的塔顶出料作为环己醇脱氢反应器的进料。

脱氢反应器物料平衡见表4

表4脱氢反应器物料平衡

组分质量流量

(kg/h)质量分数

(%)

摩尔流量

(Kmol/h)

摩尔组成

(%)

进料环己醇3661.168 94.89 36.55 95.160 环己酮163.91 4.25 1.67 4.350

X油33.254 0.862 0.188 0.489

共计3858.332 100 38.418 100 出料环己醇201.42 5.22 2.011 2.630 环己酮3550.37 92.10 36.173 47.361

X油30.84 0.80 0.174 0.228

氢气72.38 1.88 36.009 47.150

共计3855.00 100 74.367 100。