DEFORM后处理操作流程

- 格式:doc

- 大小:66.50 KB

- 文档页数:1

Deform-3D(version6.1)使用步骤Deform—3D是对金属体积成形进行模拟分析的优秀软件,最近几年的工业实践证明了其在数值模拟方面的准确性,为实际生产提供了有效的指导。

Deform—3D的高度模块化、友好的操作界面、强大的处理引擎使得它在同类模拟软件中处于领先地位。

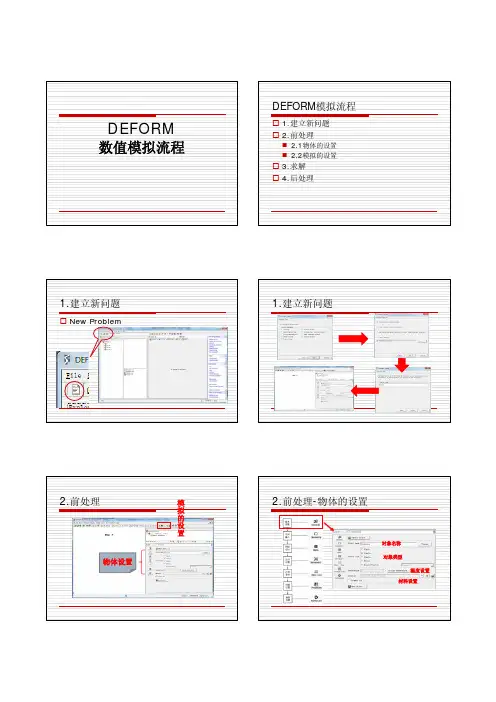

以下将分为模拟准备、前处理、求解器、后处理四部分简要介绍Deform—3D的使用步骤。

一、模拟准备模拟准备阶段主要是为模拟时所用的上模、下模、坯料进行实体造型,装配,并生成数据文件。

实体造型可通过UG、Pro-e、Catia、Solidworks等三维作图软件进行设计,并按照成形要求进行装配,最后将装配体保存为STL格式的文件。

该阶段需要注意的是STL格式的文件名不能含有中文字符;另外对于对称坯料,为了节省求解过程的计算时间并在一定程度上提高模拟精度(增加了网格数量),可把装配体剖分为1/4,1/8或更多后再进行保存。

二、前处理前处理是整个数值模拟的重要阶段,整个模拟过程的工艺参数都需要在该阶段设置,各参数设置必须经过合理设置后才能保证模拟过程的高效性和模拟结果的准确性。

首先打开软件,新建(new problem)→选择前处理(Deform-3D preprocessor)→在存放位置(Problem location)选项卡下选择其他(other location)并浏览到想要存放deform 模拟文件的文件夹→下步的problem name可任意填写。

注意:所有路径不能含有中文字符。

simulation controls)→改变单位(units)为SI,接受弹出窗口默认值;选中模式(mode)选项卡下热传导(heat transfer)。

导入坯料、模具并设置参数:导入毛坯:1、general:通常采用刚塑性模型即毛坯定义为塑性(plastic),之后导入的模具定义为刚性(rigid);温度(temperature):根据成形要求设定坯料预热温度(温热成形时一定注意);材料(material):点击load选择毛坯材料,若材料库中没有对应的材料可选择牌号相近的。

综合性实验实验报告Dform-2D仿真模拟学校:郑州航空工业管理学院院系:机电工程学院专业:材料成型及控制工程学号:姓名:指导教师:一、实验名称:Deform2D仿真模拟二、实验目的1、了解认识DEFORM软件的窗口界面。

2、了解DEFORM界面中功能键的作用。

3、掌握利用DEFORM有限元建模的基本步骤。

利用DEFOR模拟锻造成型过程。

三、实验原理DEFORM是一套基于有限元的工艺仿真系统,用于分析金属成形及其相关工业的各种成形工艺和热处理工艺。

通过在计算机上模拟整个加工过程,帮助工程师和设计人员:设计工具和产品工艺流程,减少昂贵的现场试验成本。

提高工模具设计效率,降低生产和材料成本。

缩短新产品的研究开发周期。

DEFORM-2D(二维)适用于各种常见的UNIX工作站平台(HP,SGI,SUN,DEC,IBM)和Windows-NT微机平台。

可以分析平面应变和轴对称等二维模型。

它包含了最新的有限元分析技术,既适用于生产设计,又方便科学研究。

四、实验步骤1、DEFORM前处理过程(Pre Processer)1)进入DEFORM前处理窗口。

2)了解DEFORM前处理中的常用图标3)设置模拟控制4)增加新对象5)网格生成6)材料的选择7)确立边界条件8)温度设定9)凸模运动参数的设置10)模拟控制设定11)设定对象间的位置关系12)对象间关系“Inter-Object”的设定13)生成数据库14)退出前处理窗口2、DEFORM求解(Simulator Processer)3、DEFORM后处理(Post Processer)1)了解DEFORM后处理中的常用图标。

2)步的选择3)真实应变4)金属流线5)载荷——行程曲线五、实验任务已知条件毛坯尺寸:底面半径10mm,高度20mm毛坯材料:AISI-1025[1800-2200F(1000-1200℃)毛坯温度:1200℃单元数:3000模具尺寸:宽度25,高度30上模压下量10mm,压下速度10mm/s完成如下操作(1)建立DEFORM-2D/Preprocessor圆柱体镦粗模拟分析模型,生成.DB文件。

Deform-3d热处理模拟操作热处理工艺在机械制造中占有十分重要的地位。

随着机械制造现代化和热处理质量管理现代化的发展,对热处理工艺提出了更高的要求。

热处理工艺过程由于受到加热方式、冷却方式、加热温度、冷却温度、加热时间、冷却时间等影响,金属内部的组织也会发生不同的变化,因此是个十分复杂的过程,同时工艺参数的差异,也会造成热处理加工对象硬度过高过低、硬度不均匀等现象。

Deform-3d软件提供一种热处理模拟模块,可以帮助热处理工艺员,通过有限元数值模拟来获得正确的热处理参数,从而来指导热处理生产实际。

减少批量报废的质量事故发生。

热处理模拟,涉及到热应力变形、热扩散和相变等方面,因此计算很复杂,软件采用牛顿迭代法,即牛顿-拉夫逊法进行求解。

它是牛顿在17世纪提出的一种在实数域和复数域上近似求解方程的方法。

多数方程不存在求根公式,因此求精确根非常困难,甚至不可能,从而寻找方程的近似根就显得特别重要。

方法使用函数f(x)的泰勒级数的前面几项来寻找方程f(x) = 0的根。

牛顿迭代法是求方程根的重要方法之一,其最大优点是在方程f(x) = 0的单根附近具有平方收敛,而且该法还可以用来求方程的重根、复根等。

但由于目前Deform-3d软件的材料库只带有45钢、15NiCr13和GCr15等三种材料模型,而且受到相变模型的局限,因此只能做淬火和渗碳淬火分析,更多分析需要进行二次开发。

本例以45钢热处理淬火工艺的模拟过程为例,通过应用Deform-3d 热处理模块,让读者基本了解热处理工艺过程有限元模拟的基本方法与步骤。

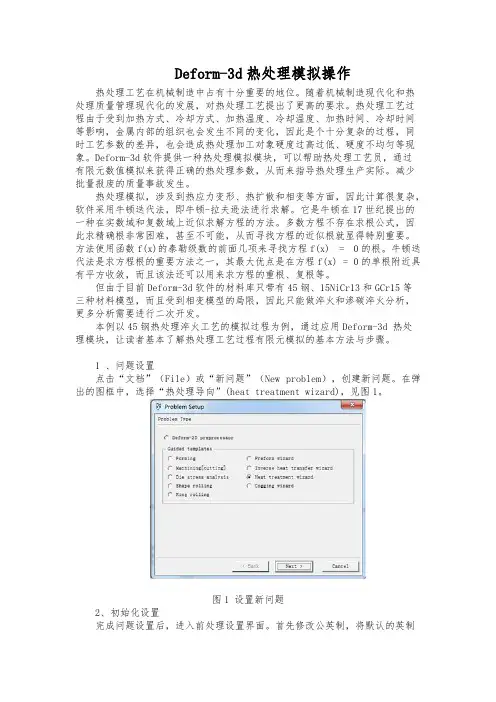

1 、问题设置点击“文档”(File)或“新问题”(New problem),创建新问题。

在弹出的图框中,选择“热处理导向”(heat treatment wizard),见图1。

sgniht图1 设置新问题2、初始化设置完成问题设置后,进入前处理设置界面。

首先修改公英制,将默认的英制t h i ng si nt he i rb ei n ga re go od fo rs (English )修改成公制(SI ),同时选中“形变”(Deformation )、“扩散”(Diffusion)和“相变”(Phase transformation),见图2。

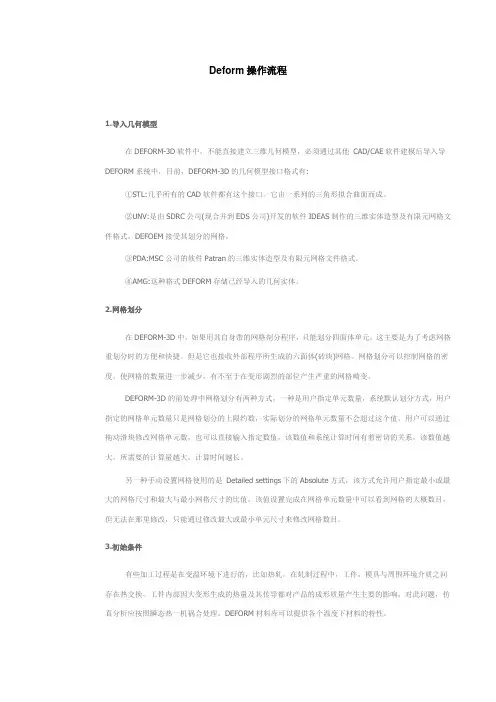

右边第二个开始取名字,下一步前面是铣削,最后一个事钻削第一个是线速度。

第二个是转速,第三个是进给速度第一个温度第二个冷却液,油选2 水选10 第三个是摩擦系数最后一个传热系数不管选择刀具了点击蓝色字体点第一个,选择ok,然后导入刀具选择第二个,手动定位检查刀具的直径点蓝色字体定位选择成这样,又点offset选择成这样,再选刀尖的中点然后点ok确定直径第一个添加材料选择tool material 然后选择右边的材料然后选择下一步添加刀具涂成材料,点击add点击被选中的部分,选择更多,5是厚度,一般是3-4然后选择涂成材料,后单击load点击两个下一步设置工件温度,点下一步划分刀具网格,单击下一步单击temperature,然后选择左边的all.所有温度,再单击右边的添加符号。

下一步选择工件的弹性和塑性再设置工件的直径和厚度。

再点击第一个蓝色的字。

生成,后点击下一步第一个100 可以为百分之50,第二个为进给量的一半。

下一步定义约束条件,固定工件,单击,然后单击图中工件的侧面,然后在右下角把20改为0,单击后面的x轴。

单击添加,重复步骤,固定y z .再单击图中所示的温度,再点击左下角的all,添加,再单击,然后下一步设置工件材料。

单击第一个蓝色。

选择45号刚,如上图所示,确定后下一步如上图。

25可以改大一点,下面是设置求摩擦系数的,单击右下角第一个蓝色,检查有没有错误。

再单击第二个蓝色,输入数据,后直接关闭选中自己设置的,然后单击运行,单击监测过程单击右边倒数第二个,后处理界面单击这个进行后处理按照time 时间步数等建立坐标,提取下面x y z 方向的力,还有torque(圆周力)。

Deform操作流程1.导入几何模型在DEFORM-3D软件中,不能直接建立三维几何模型,必须通过其他CAD/CAE软件建模后导入导DEFORM系统中,目前,DEFORM-3D的几何模型接口格式有:①STL:几乎所有的CAD软件都有这个接口。

它由一系列的三角形拟合曲面而成。

②UNV:是由SDRC公司(现合并到EDS公司)开发的软件IDEAS制作的三维实体造型及有限元网格文件格式,DEFOEM接受其划分的网格。

③PDA:MSC公司的软件Patran的三维实体造型及有限元网格文件格式。

④AMG:这种格式DEFORM存储己经导入的几何实体。

2.网格划分在DEFORM-3D中,如果用其自身带的网格剖分程序,只能划分四面体单元,这主要是为了考虑网格重划分时的方便和快捷。

但是它也接收外部程序所生成的六面体(砖块)网格。

网格划分可以控制网格的密度,使网格的数量进一步减少,有不至于在变形剧烈的部位产生严重的网格畸变。

DEFORM-3D的前处理中网格划分有两种方式,一种是用户指定单元数量,系统默认划分方式,用户指定的网格单元数量只是网格划分的上限约数,实际划分的网格单元数量不会超过这个值。

用户可以通过拖动滑块修改网格单元数,也可以直接输入指定数值,该数值和系统计算时间有着密切的关系,该数值越大,所需要的计算量越大,计算时间越长。

另一种手动设置网格使用的是Detailed settings下的Absolute方式,该方式允许用户指定最小或最大的网格尺寸和最大与最小网格尺寸的比值。

该值设置完成在网格单元数量中可以看到网格的大概数目,但无法在那里修改,只能通过修改最大或最小单元尺寸来修改网格数目。

3.初始条件有些加工过程是在变温环境下进行的,比如热轧,在轧制过程中,工件,模具与周围环境介质之间存在热交换,工件内部因大变形生成的热量及其传导都对产品的成形质量产生主要的影响,对此问题,仿真分析应按照瞬态热一机祸合处理。

DEFORM材料库可以提供各个温度下材料的特性。

综合性实验实验报告Dform-2D仿真模拟学校:郑州航空工业管理学院院系:机电工程学院专业:材料成型及控制工程学号:姓名:指导教师:一、实验名称:Deform2D仿真模拟二、实验目的1、了解认识DEFORM软件的窗口界面。

2、了解DEFORM界面中功能键的作用。

3、掌握利用DEFORM有限元建模的基本步骤。

利用DEFOR模拟锻造成型过程。

三、实验原理DEFORM是一套基于有限元的工艺仿真系统,用于分析金属成形及其相关工业的各种成形工艺和热处理工艺。

通过在计算机上模拟整个加工过程,帮助工程师和设计人员:设计工具和产品工艺流程,减少昂贵的现场试验成本。

提高工模具设计效率,降低生产和材料成本。

缩短新产品的研究开发周期。

DEFORM-2D(二维)适用于各种常见的UNIX工作站平台(HP,SGI,SUN,DEC,IBM)和Windows-NT微机平台。

可以分析平面应变和轴对称等二维模型。

它包含了最新的有限元分析技术,既适用于生产设计,又方便科学研究。

四、实验步骤1、DEFORM前处理过程(Pre Processer)1)进入DEFORM前处理窗口。

2)了解DEFORM前处理中的常用图标3)设置模拟控制4)增加新对象5)网格生成6)材料的选择7)确立边界条件8)温度设定9)凸模运动参数的设置10)模拟控制设定11)设定对象间的位置关系12)对象间关系“Inter-Object”的设定13)生成数据库14)退出前处理窗口2、DEFORM求解(Simulator Processer)3、DEFORM后处理(Post Processer)1)了解DEFORM后处理中的常用图标。

2)步的选择3)真实应变4)金属流线5)载荷——行程曲线五、实验任务已知条件毛坯尺寸:底面半径10mm,高度20mm毛坯材料:AISI-1025[1800-2200F(1000-1200℃)毛坯温度:1200℃单元数:3000模具尺寸:宽度25,高度30上模压下量10mm,压下速度10mm/s完成如下操作(1)建立DEFORM-2D/Preprocessor圆柱体镦粗模拟分析模型,生成.DB文件。

Deform详细教程(苍松书苑)•引言•Deform 软件概述•Deform 软件安装与配置•Deform 软件基本操作•建模与网格划分技术•材料属性定义及数据库管理•模拟计算过程控制与结果分析•高级功能应用与拓展目录引言教程目的和背景教程目的背景介绍苍松书苑介绍苍松书苑概述教程特色学习资源Deform软件概述直观的图形界面提供友好的图形界面,方便用户进行模型建立、结果查看等操作。

用户可以根据实际工艺需求,自定义工艺参数和边界条件。

丰富的材料数据库内置大量金属材料的物理和力学性能数据,方便用户进行模拟分析。

强大的模拟功能形工艺的模拟,包括锻造、轧高精度分析软件功能和特点机械制造领域金属成形领域航空航天领域科研与教育领域汽车制造领域应用领域和范围Deform软件安装与配置系统要求和硬件配置Windows内存至少处理器显卡硬盘空间Intel 或AMD 多核处理器,推荐Intel i5或更高系统要求和硬件配置1. 下载软件访问Deform官方网站或授权下载站点,下载最新版本的Deform安装程序。

0203双击下载的安装程序,开始安装向导。

阅读并同意软件许可协议。

2. 运行安装程序01020304013. 选择安装目录选择合适的安装目录,建议安装在非系统盘符下。

4. 等待安装完成安装程序将自动完成软件的安装过程,包括复制文件、创建快捷方式等。

01 02 034. 保存配置完成配置后,点击“保存”或“应用”按钮,使配置生效。

Deform软件基本操作用户界面介绍主界面图形界面命令行界面基本操作命令模型创建与编辑提供丰富的建模工具,支持模型的创建、修改和编辑,包括基本几何体、复杂曲面等。

材料定义与属性设置允许用户定义材料并设置其物理和机械属性,如弹性模量、泊松比、屈服强度等。

网格划分与控制提供灵活的网格划分工具,支持网格的自动生成、手动调整和局部加密等操作。

文件管理和数据导入导文件格式支持数据导入数据导出建模与网格划分技术几何建模曲面建模实体建模030201建模方法介绍网格划分原则及技巧网格类型选择根据模型特点和求解需求,选择合适的网格类型,如四面体网格、六面体网格、混合网格等。

DEFORM动画制作教程

1 首先,进入deform后处理,点击工具栏中此按钮左边那个图标,如下图所示:

2 点击进入后,出现如下对话框:

5 保存完毕后,打开目标文件夹(一般以“DEF_ANIM”命名的文件夹),可以看到有许多png格式图片,还有一个网页,打开网页,可以观看动画,但往往效果不太好!这时,可以用影像编辑软件处理图片,以生成影片或gif格式图片(即动画)。

这里,推荐生成gif格式的动画,因为此格式文件极小,还可以直接导入到PPT中,十分方便。

6 为了生成gif格式的动画,再推荐使用“isee图片专家”软件,该软件很小(16.1M),生成gif动画十分方便,以下简单介绍如何运用isee生成动画。

7 打开“isee”软件,在左边“文件夹”栏找到图片保存的位置,右边作业区就会显示出所

有图片,选中所有需要的图片,再点击工具栏中的“动画”。

8 合成动画

9 设置相关参数,比如每一帧的间隔时间,点击“保存”,指定位置,即完成gif动画的生成!!!

_____by圣诞浪人。

Deform操作流程1.导入几何模型在DEFORM-3D软件中,不能直接建立三维几何模型,必须通过其他CAD/CAE软件建模后导入导DEFORM系统中,目前,DEFORM-3D的几何模型接口格式有:①STL:几乎所有的CAD软件都有这个接口。

它由一系列的三角形拟合曲面而成。

②UNV:是由SDRC公司(现合并到EDS公司)开发的软件IDEAS制作的三维实体造型及有限元网格文件格式,DEFOEM接受其划分的网格。

③PDA:MSC公司的软件Patran的三维实体造型及有限元网格文件格式。

④AMG:这种格式DEFORM存储己经导入的几何实体。

2.网格划分在DEFORM-3D中,如果用其自身带的网格剖分程序,只能划分四面体单元,这主要是为了考虑网格重划分时的方便和快捷。

但是它也接收外部程序所生成的六面体(砖块)网格。

网格划分可以控制网格的密度,使网格的数量进一步减少,有不至于在变形剧烈的部位产生严重的网格畸变。

DEFORM-3D的前处理中网格划分有两种方式,一种是用户指定单元数量,系统默认划分方式,用户指定的网格单元数量只是网格划分的上限约数,实际划分的网格单元数量不会超过这个值。

用户可以通过拖动滑块修改网格单元数,也可以直接输入指定数值,该数值和系统计算时间有着密切的关系,该数值越大,所需要的计算量越大,计算时间越长。

另一种手动设置网格使用的是Detailed settings下的Absolute方式,该方式允许用户指定最小或最大的网格尺寸和最大与最小网格尺寸的比值。

该值设置完成在网格单元数量中可以看到网格的大概数目,但无法在那里修改,只能通过修改最大或最小单元尺寸来修改网格数目。

3.初始条件有些加工过程是在变温环境下进行的,比如热轧,在轧制过程中,工件,模具与周围环境介质之间存在热交换,工件内部因大变形生成的热量及其传导都对产品的成形质量产生主要的影响,对此问题,仿真分析应按照瞬态热一机祸合处理。

DEFORM材料库可以提供各个温度下材料的特性。

后处理

模拟运算结束后,在主控界面上单击xxx.DB文件 在Post Processor栏中单击DEFORM-3D Post按钮,进入后处理界面.

(1)观察变形过程:点击播放按钮查看成型过程;

(2)观察温度变化:在状态变量的下拉菜单中选择Temperature,点击播放按钮查看成型过程中温度变化情况;

(3)观察最大应力分布:在状态变量的下拉菜单中选择Max Stress,点击播放按钮查看成型过程中最大应力分布及其变化情况;

(4)观察最大应变分布:在状态变量的下拉菜单中选择Max Strain,点击播放按钮查看成型过程中最大应变分布及其变化情况;

(5)观察破坏系数分布:在状态变量的下拉菜单中选择Damage,点击播放按钮查看成型过程中可能产生破坏的情况;

(6)成型过程载荷:点击Load Stroke按钮,生成变形工具加载曲线图,保存图形文件为load。

png;

(7)点跟踪分析:点击Point Tracking按钮,根据上图点的位置,在工件上依次点击生成跟踪点,点击Save按钮,生成跟踪信息,观察跟踪点的最大应力、最大应变、温度、破坏系数,保存相应的曲线图。

(8)流动网格分析:点击Flow Net按钮,在对话框中分别选择Starting step和Ending step 的数值,点击Next,选择Surface net,点击Next,选中Parallel,点击Next,确定起点平面、终点平面,输入方向矢量和分割面的数量,点击Next,点击Finish,生成金属流动网格数据,点击播放按钮查看流动格变化情况,如图1所示。

图1 金属流动网格。

后处理

模拟运算结束后,在主控界面上单击xxx.DB文件 在Post Processor栏中单击DEFORM-3D Post按钮,进入后处理界面。

(1)观察变形过程:点击播放按钮查看成型过程;

(2)观察温度变化:在状态变量的下拉菜单中选择Temperature,点击播放按钮查看成型过程中温度变化情况;

(3)观察最大应力分布:在状态变量的下拉菜单中选择Max Stress,点击播放按钮查看成型过程中最大应力分布及其变化情况;

(4)观察最大应变分布:在状态变量的下拉菜单中选择Max Strain,点击播放按钮查看成型过程中最大应变分布及其变化情况;

(5)观察破坏系数分布:在状态变量的下拉菜单中选择Damage,点击播放按钮查看成型过程中可能产生破坏的情况;

(6)成型过程载荷:点击Load Stroke按钮,生成变形工具加载曲线图,保存图形文件为load.png;

(7)点跟踪分析:点击Point Tracking按钮,根据上图点的位置,在工件上依次点击生成跟踪点,点击Save按钮,生成跟踪信息,观察跟踪点的最大应力、最大应变、温度、破坏系数,保存相应的曲线图。

(8)流动网格分析:点击Flow Net按钮,在对话框中分别选择Starting step和Ending step 的数值,点击Next,选择Surface net,点击Next,选中Parallel,点击Next,确定起点平面、终点平面,输入方向矢量和分割面的数量,点击Next,点击Finish,生成金属流动网格数据,点击播放按钮查看流动格变化情况,如图1所示。

图1 金属流动网格。