曲轴拐档差测量 ppt课件

- 格式:ppt

- 大小:268.50 KB

- 文档页数:15

柴油机曲轴状态测试与分析曲轴是一个结构复杂、刚性差的重要零件,容易产生弯曲变形,即便是自重也可使其产生弯曲变形。

运转中的柴油机主轴承有微量高低不等的状态使坐与其上的曲轴产生弹性变形,整根曲轴的变形为宏观的整体变形,在每个曲柄上的变形为局部的微量变形。

曲柄上的微量变形使曲柄臂之间的距离在曲轴回转一周中产生的微量变化,可通过测其微量变化来了解曲轴整体的轴线状态。

(1)、测量部位:中国船级社标准,在《海上营运船舶检验规程》(1984)中规定了曲轴臂距差测量点在(S+D)/2处(S为活塞行程、毫米;D为主轴直径、毫米)。

(2)、中国修船标准:《中华人民共和国船舶行业标准》GB3364-91对船舶柴油机曲轴臂距差作出规定,曲轴臂距差测量点在(S+D)/2处,曲轴在冷态时臂距差标准:·正常值不大于0.000125S,即1.25 S/10000;·修理中飞轮端控制值不大于0.00015S,即1.5 S/10000;·飞轮端如为弹性连轴节可适当放宽至不大于0.000175S,即1.75 S/10000;(3)、测量要求:一次装表完成全部测量,拐档表安装后应完成曲轴旋转一周中各要求位置臂距差值的测量,测量过程中不允许改动拐档表的位置。

当曲轴未装活塞连杆运动件时,测量曲柄0度、90度、180度、270度四个位置臂距差值,再回原位检查有无误差,完成一个拐档的测量;当曲轴已装有活塞连杆运动件时,则测量0度、90度、165度、195度、270度五个位置的臂距差值,完成一个拐档的测量。

(4)、检查方法·检查拐档表的灵敏度。

检查无误后,根据臂距值L的大小选择并调整拐档表测量杆的长度,使之比臂距值L大2毫米左右,并装上重锤。

·盘车使曲柄在适当的位置,清洁两曲柄臂上的测量孔,将拐档表装入两曲柄臂的测量中。

如找不到测量孔,应在距曲柄销轴中心线为基准的S+D/2处的曲柄臂两边打上冲孔。

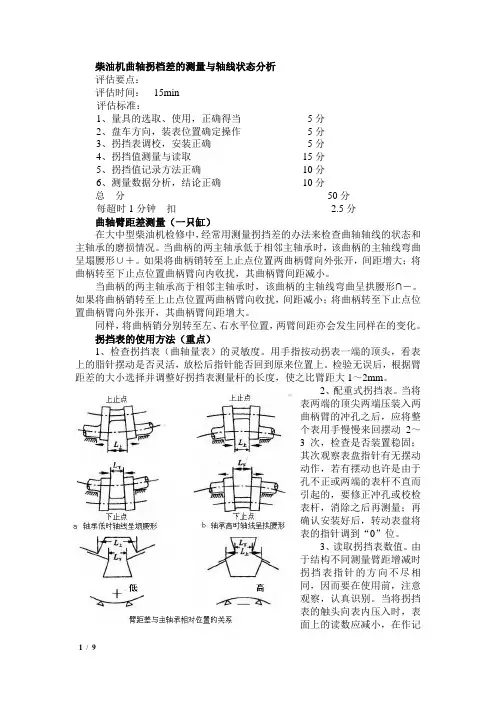

柴油机曲轴拐档差的测量与轴线状态分析评估要点:评估时间:15min评估标准:1、量具的选取、使用,正确得当5分2、盘车方向,装表位置确定操作5分3、拐挡表调校,安装正确5分4、拐挡值测量与读取15分5、拐挡值记录方法正确10分6、测量数据分析,结论正确10分总分50分每超时1分钟扣 2.5分曲轴臂距差测量(一只缸)在大中型柴油机检修中,经常用测量拐挡差的办法来检查曲轴轴线的状态和主轴承的磨损情况。

当曲柄的两主轴承低于相邻主轴承时,该曲柄的主轴线弯曲呈塌腰形∪+。

如果将曲柄销转至上止点位置两曲柄臂向外张开,间距增大;将曲柄转至下止点位置曲柄臂向内收扰,其曲柄臂间距减小。

当曲柄的两主轴承高于相邻主轴承时,该曲柄的主轴线弯曲呈拱腰形∩-。

如果将曲柄销转至上止点位置两曲柄臂向收扰,间距减小;将曲柄转至下止点位置曲柄臂向外张开,其曲柄臂间距增大。

同样,将曲柄销分别转至左、右水平位置,两臂间距亦会发生同样在的变化。

拐挡表的使用方法(重点)1、检查拐挡表(曲轴量表)的灵敏度。

用手指按动拐表一端的顶头,看表上的脂针摆动是否灵活,放松后指针能否回到原来位置上。

检验无误后,根据臂距差的大小选择并调整好拐挡表测量杆的长度,使之比臂距大1~2mm。

2、配重式拐挡表。

当将表两端的顶尖两端压装入两曲柄臂的冲孔之后,应将整个表用手慢慢来回摆动2~3次,检查是否装置稳固;其次观察表盘指针有无摆动动作,若有摆动也许是由于孔不正或两端的表杆不直而引起的,要修正冲孔或校检表杆,消除之后再测量;再确认安装好后,转动表盘将表的指针调到“0”位。

3、读取拐挡表数值。

由于结构不同测量臂距增减时拐挡表指针的方向不尽相同,因而要在使用前,注意观察,认真识别。

当将拐挡表的触头向表内压入时,表面上的读数应减小,在作记录时,可直接读作“负”值以“-”号表示。

当拐挡表的触头外伸时,表面上的读数增大,在作记录时,可直接读作“正”值,以“+”号表示。

测量时,一定要弄清楚表指针的转动方向中,以免读错正负数造成错误。

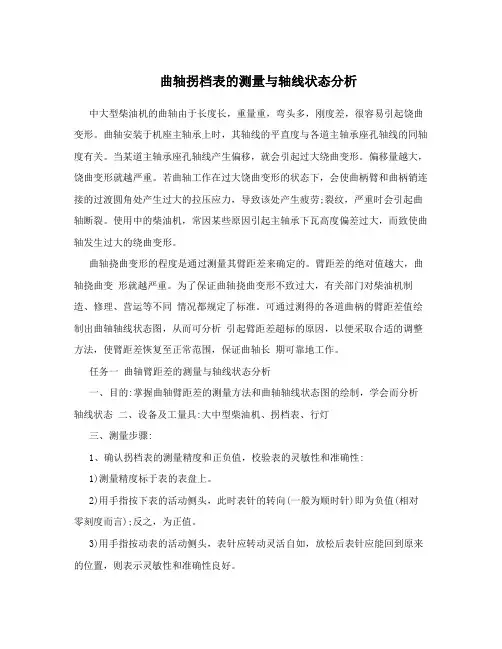

曲轴拐档表的测量与轴线状态分析中大型柴油机的曲轴由于长度长,重量重,弯头多,刚度差,很容易引起饶曲变形。

曲轴安装于机座主轴承上时,其轴线的平直度与各道主轴承座孔轴线的同轴度有关。

当某道主轴承座孔轴线产生偏移,就会引起过大绕曲变形。

偏移量越大,饶曲变形就越严重。

若曲轴工作在过大饶曲变形的状态下,会使曲柄臂和曲柄销连接的过渡圆角处产生过大的拉压应力,导致该处产生疲劳;裂纹,严重时会引起曲轴断裂。

使用中的柴油机,常因某些原因引起主轴承下瓦高度偏差过大,而致使曲轴发生过大的绕曲变形。

曲轴挠曲变形的程度是通过测量其臂距差来确定的。

臂距差的绝对值越大,曲轴挠曲变形就越严重。

为了保证曲轴挠曲变形不致过大,有关部门对柴油机制造、修理、营运等不同情况都规定了标准。

可通过测得的各道曲柄的臂距差值绘制出曲轴轴线状态图,从而可分析引起臂距差超标的原因,以便采取合适的调整方法,使臂距差恢复至正常范围,保证曲轴长期可靠地工作。

任务一曲轴臂距差的测量与轴线状态分析一、目的:掌握曲轴臂距差的测量方法和曲轴轴线状态图的绘制,学会而分析轴线状态二、设备及工量具:大中型柴油机、拐档表、行灯三、测量步骤:1、确认拐档表的测量精度和正负值,校验表的灵敏性和准确性:1)测量精度标于表的表盘上。

2)用手指按下表的活动侧头,此时表针的转向(一般为顺时针)即为负值(相对零刻度而言);反之,为正值。

3)用手指按动表的活动侧头,表针应转动灵活自如,放松后表针应能回到原来的位置,则表示灵敏性和准确性良好。

2、在柴油机操纵台旁挂“禁止动车”警告牌,拆下曲轴箱道门。

3、将需测量臂距差的曲柄销盘至下止点后15度左右的位置。

如没有安装活塞连杆组时,应把曲柄销盘至下止点位置。

4、仔细清洁两曲柄臂上的冲孔,去除油污和杂物,以免引起测量误差。

5、目测曲柄的宽度,选择合适的量杆接到固定侧头端并在量杆之间装上锁紧螺母,但不要拧紧。

6、将表活动侧头装入一个冲孔,小心地按压表体使固定侧头进入对应端的冲孔。

柴油机曲轴状态测试与分析曲轴是一个结构复杂、刚性差的重要零件,容易产生弯曲变形,即便是自重也可使其产生弯曲变形。

运转中的柴油机主轴承有微量高低不等的状态使坐与其上的曲轴产生弹性变形,整根曲轴的变形为宏观的整体变形,在每个曲柄上的变形为局部的微量变形。

曲柄上的微量变形使曲柄臂之间的距离在曲轴回转一周中产生的微量变化,可通过测其微量变化来了解曲轴整体的轴线状态。

(1)、测量部位:中国船级社标准,在《海上营运船舶检验规程》(1984)中规定了曲轴臂距差测量点在(S+ D)/ 2处(S为活塞行程、毫米;D为主轴直径、毫米)。

(2)、中国修船标准:《中华人民共和国船舶行业标准》GB3364-91对船舶柴油机曲轴臂距差作出规定,曲轴臂距差测量点在(S+ D)/ 2 处,曲轴在冷态时臂距差标准:•正常值不大于,即S/10000 ;•修理中飞轮端控制值不大于,即S/10000 ;•飞轮端如为弹性连轴节可适当放宽至不大于,即S/10000 ;(3)、测量要求:一次装表完成全部测量,拐档表安装后应完成曲轴旋转一周中各要求位置臂距差值的测量,测量过程中不允许改动拐档表的位置。

当曲轴未装活塞连杆运动件时,测量曲柄0 度、90 度、180 度、270度四个位置臂距差值,再回原位检查有无误差,完成一个拐档的测量;当曲轴已装有活塞连杆运动件时,则测量0 度、90 度、165 度、195度、270 度五个位置的臂距差值,完成一个拐档的测量。

(4)、检查方法•检查拐档表的灵敏度。

检查无误后,根据臂距值L的大小选择并调整拐档表测量杆的长度,使之比臂距值L 大2 毫米左右,并装上重锤。

•盘车使曲柄在适当的位置,清洁两曲柄臂上的测量孔,将拐档表装入两曲柄臂的测量中。

如找不到测量孔,应在距曲柄销轴中心线为基准的S+D/2处的曲柄臂两边打上冲孔。

安装正确后,要锁紧固定螺母;将拐档表指针调“0” 位,并摆动拐档表,拐档表的指针在“ 0”位不变为好。

船用曲轴拐档表船用曲轴拐档表是用于测量和调节船舶内部引擎系统中的曲轴运动的重要仪表。

通过监测和控制曲轴的转速、角度和位置,船用曲轴拐档表确保发动机的正常运行,并帮助船舶实现最佳性能。

本文将探讨船用曲轴拐档表的作用、结构和使用注意事项。

一、作用船用曲轴拐档表是船舶引擎系统中关键的测量和调节设备。

它的主要作用包括以下几个方面:1. 测量曲轴转速:船用曲轴拐档表能够精确测量曲轴每分钟的旋转次数,提供给船员关于引擎运转状态的重要信息。

通过准确监测曲轴转速,船舶的操作者可以调节引擎的燃料供给和点火时机,以实现正常的动力输出。

2. 记录曲轴角度:船用曲轴拐档表可以记录曲轴的转角,提供给船舶维修人员有关曲轴旋转角度的详细信息。

这对于维护和调节曲轴的准确性非常重要,以确保引擎的正常工作和精确的调整。

3. 监测曲轴位置:船用曲轴拐档表还可以监测曲轴在引擎内的位置,以便操作者及时了解曲轴的状态,并采取必要的措施。

通过实时监测曲轴的位置,船员可以防止曲轴异常摆动,避免发生潜在的故障。

二、结构船用曲轴拐档表通常由以下几个部分组成:1. 表盘:曲轴拐档表的表盘通常是圆形或方形的,上面有刻度和数字来表示测量数据。

表盘的大小和颜色会根据不同的型号和制造商而有所不同。

2. 手指针:手指针是表盘上的指针,用来指示曲轴转速、角度或位置的数据。

手指针通常为红色或黑色,便于操作者清晰地读取相关信息。

3. 拐档调节旋钮:拐档调节旋钮是用来调整曲轴拐档表的相关参数的旋钮。

通过调节拐档调节旋钮,船员可以更准确地读取和设置曲轴的数据。

三、使用注意事项在使用船用曲轴拐档表时,需要注意以下几个方面:1. 定期校准:船用曲轴拐档表应该定期校准,以确保测量结果的准确性和可靠性。

校准频率可以根据生产商的要求或操作手册来确定。

2. 防水防尘:船用曲轴拐档表通常工作在恶劣的环境下,可能会受到水、湿气和灰尘的影响。

因此,必须做好防水防尘措施,确保仪表的正常运行。

柴油机曲轴状态测试与分析曲轴是一个结构复杂、刚性差的重要零件,容易产生弯曲变形,即便是自重也可使其产生弯曲变形。

运转中的柴油机主轴承有微量高低不等的状态使坐与其上的曲轴产生弹性变形,整根曲轴的变形为宏观的整体变形,在每个曲柄上的变形为局部的微量变形。

曲柄上的微量变形使曲柄臂之间的距离在曲轴回转一周中产生的微量变化,可通过测其微量变化来了解曲轴整体的轴线状态。

(1)、测量部位:中国船级社标准,在《海上营运船舶检验规程》(1984)中规定了曲轴臂距差测量点在(S+D)/2处(S为活塞行程、毫米;D为主轴直径、毫米)。

(2)、中国修船标准:《中华人民共和国船舶行业标准》GB3364-91对船舶柴油机曲轴臂距差作出规定,曲轴臂距差测量点在(S+D)/2处,曲轴在冷态时臂距差标准:·正常值不大于0.000125S,即1.25 S/10000;·修理中飞轮端控制值不大于0.00015S,即1.5 S/10000;·飞轮端如为弹性连轴节可适当放宽至不大于0.000175S,即1.75 S/10000;(3)、测量要求:一次装表完成全部测量,拐档表安装后应完成曲轴旋转一周中各要求位置臂距差值的测量,测量过程中不允许改动拐档表的位置。

当曲轴未装活塞连杆运动件时,测量曲柄0度、90度、180度、270度四个位置臂距差值,再回原位检查有无误差,完成一个拐档的测量;当曲轴已装有活塞连杆运动件时,则测量0度、90度、165度、195度、270度五个位置的臂距差值,完成一个拐档的测量。

(4)、检查方法·检查拐档表的灵敏度。

检查无误后,根据臂距值L的大小选择并调整拐档表测量杆的长度,使之比臂距值L大2毫米左右,并装上重锤。

·盘车使曲柄在适当的位置,清洁两曲柄臂上的测量孔,将拐档表装入两曲柄臂的测量中。

如找不到测量孔,应在距曲柄销轴中心线为基准的S+D/2处的曲柄臂两边打上冲孔。

曲轴臂距差曲轴是一个结构复杂、刚性爱的重要零件,容易产生弯曲变形,即便自重也可使其产生弯曲变形。

新造柴油机曲轴安放在机座主轴承上,因各道主轴承孔中心在同一直线上,落坐于主轴承上的曲轴轴心线也呈直线状态。

经长时间运转,其他情况正常,仅各道主轴承下瓦产生不同程度磨损,各道主轴承中心不等高,落坐其上的曲轴其轴线发生弯曲变形,引起曲轴产生附加弯曲应力。

因此,柴油机正常运转情况下,曲轴轴线状态主要取决于主轴承下瓦的高低;反之,曲轴轴线状态也反映了各道主轴承的高低,也就是反映了各道主轴承下瓦的磨损情况。

1.曲轴臂距差的概念1)曲轴的变形运转中的柴油机主轴承高低不等便坐于其上的曲轴产生弹性变形,整根曲轴的变形为宏观的整体变形,在每个曲柄上的变形为局部的微量变形。

曲柄微量变形是曲柄臂之间的距离在曲轴回转一周中产生的微量变化。

2)运转中的曲柄研究曲轴变形时,为了便于分析曲柄的微量变形,简化问题,对运转中的曲柄进行以下假定:(1)主轴颈与曲柄臂之间为刚性连接,夹角为90º。

并保持不变;(2)主轴颈、曲柄销颈和曲柄臂均为刚性件,运转中形状不变:(3)曲柄销颈与两曲轴臂之间夹角α、β不仅相等且变化相同,即保持α=β如图8-27所示。

3)曲柄微量变形、曲轴整体变形与主轴承高低的关系当曲轴发生整体变形时,即发生轴线的弯曲变形时,分析曲轴的任一曲柄微量变形。

图8-28(a)所示:当曲柄的两个主轴承低千相邻主轴承时,该曲柄的两个主轴颈轴线向下弯曲呈塌腰形。

此时,将曲柄销转至上止点位臵时,曲柄的两臂张开,臂距增大;曲柄销转至下止点位臵时,曲柄的两臂收拢,臂距减小。

同样,将曲柄销分别转至左、右平位臵时,曲柄臂距亦有相同变化。

图8-28(b)所示:当曲柄的两个主轴承高于相邻主轴承时,读曲柄的两个主轴颈轴线向上弯曲呈拱腰形。

此时,将曲柄销转至上止点位臵时,曲柄的两臂收拢,臂距减小;曲柄销转至下止点位臵时,曲柄的两臂张开,臂距增大。

测取主机曲轴拐档差,主机颈下沉量

桥规值是将桥规置于机座上平面,桥规的测量基准面至所测主轴颈的距离。

采用随机供应的桥规进行测量。

测量前,拆去主轴承上盖,下瓦等,清洁主轴颈和机座上平面,按说明书要求的位置或按上次测量时曲轴位置,即将曲轴首(尾)曲柄转至上止点位置进行测量,或使所测曲轴颈相邻曲轴销分别在0°90°180°270°四个位置,取其平均值。

测量时,将桥规置于机座上平面并紧贴用塞尺测量桥规基准面与主轴颈之间的距离,柴油机出厂时的桥规值在一定时间内有效,当换新主轴瓦或机座变形修理后应重新测定桥规值。

主轴颈下沉量的测量

柴油机长期运转后主轴颈和主轴承下瓦均会产生磨损。

以致使主轴颈相对于机座上平面的位置发生变化,一般来说主轴颈下沉,并使桥规值增大。

由于各道主轴颈及其下瓦的磨损量不同,各道主轴颈下沉量不同。

由于主轴颈硬度较高,磨损量很小,故可忽略不计。

这样主轴颈的下沉量就等于主轴颈下瓦的磨损量。

所以主轴承下瓦的磨损量可以用柴油机运转一段时间的前后两次测量的桥规值的差值表示。