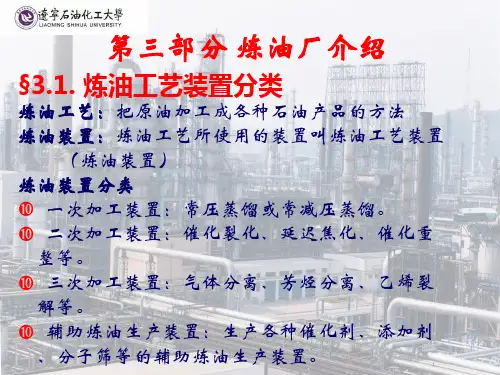

炼油工艺装置分类

- 格式:pptx

- 大小:2.73 MB

- 文档页数:42

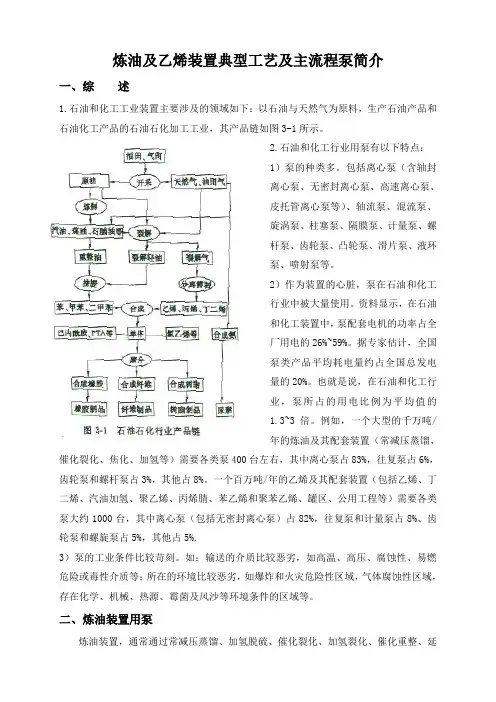

炼油及乙烯装置典型工艺及主流程泵简介一、综述1.石油和化工工业装置主要涉及的领域如下:以石油与天然气为原料,生产石油产品和石油化工产品的石油石化加工工业,其产品链如图3-1所示。

2.石油和化工行业用泵有以下特点:1)泵的种类多。

包括离心泵(含轴封离心泵、无密封离心泵、高速离心泵、皮托管离心泵等)、轴流泵、混流泵、旋涡泵、柱塞泵、隔膜泵、计量泵、螺杆泵、齿轮泵、凸轮泵、滑片泵、液环泵、喷射泵等。

2)作为装置的心脏,泵在石油和化工行业中被大量使用。

资料显示,在石油和化工装置中,泵配套电机的功率占全厂用电的26%~59%。

据专家估计,全国泵类产品平均耗电量约占全国总发电量的20%。

也就是说,在石油和化工行业,泵所占的用电比例为平均值的1.3~3倍。

例如,一个大型的千万吨/年的炼油及其配套装置(常减压蒸馏、催化裂化、焦化、加氢等)需要各类泵400台左右,其中离心泵占83%,往复泵占6%,齿轮泵和螺杆泵占3%,其他占8%。

一个百万吨/年的乙烯及其配套装置(包括乙烯、丁二烯、汽油加氢、聚乙烯、丙烯腈、苯乙烯和聚苯乙烯、罐区、公用工程等)需要各类泵大约1000台,其中离心泵(包括无密封离心泵)占82%,往复泵和计量泵占8%、齿轮泵和螺旋泵占5%,其他占5%.3)泵的工业条件比较苛刻。

如:输送的介质比较恶劣,如高温、高压、腐蚀性、易燃危险或毒性介质等;所在的环境比较恶劣,如爆炸和火灾危险性区域,气体腐蚀性区域,存在化学、机械、热源、霉菌及风沙等环境条件的区域等。

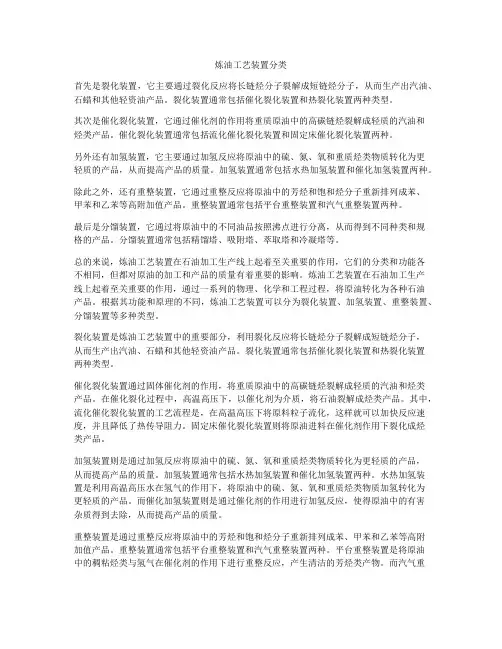

二、炼油装置用泵炼油装置,通常通过常减压蒸馏、加氢脱硫、催化裂化、加氢裂化、催化重整、延迟焦化、炼厂气加工及产品精制等装置,把原油加工成各种石油产品,如各种牌号的汽油、煤油、柴油、润滑油、溶剂油、蜡、沥青、石油焦以及生产各种石油化工基本原料。

1.炼油工艺流程简介燃料型炼油厂通过常减压蒸馏将原油中的轻质馏分汽油、煤油、柴油分出,利用催化裂化、焦化、加氢裂化将重质油转化为轻质油。

炼油工艺装置分类首先是裂化装置,它主要通过裂化反应将长链烃分子裂解成短链烃分子,从而生产出汽油、石蜡和其他轻资油产品。

裂化装置通常包括催化裂化装置和热裂化装置两种类型。

其次是催化裂化装置,它通过催化剂的作用将重质原油中的高碳链烃裂解成轻质的汽油和烃类产品。

催化裂化装置通常包括流化催化裂化装置和固定床催化裂化装置两种。

另外还有加氢装置,它主要通过加氢反应将原油中的硫、氮、氧和重质烃类物质转化为更轻质的产品,从而提高产品的质量。

加氢装置通常包括水热加氢装置和催化加氢装置两种。

除此之外,还有重整装置,它通过重整反应将原油中的芳烃和饱和烃分子重新排列成苯、甲苯和乙苯等高附加值产品。

重整装置通常包括平台重整装置和汽气重整装置两种。

最后是分馏装置,它通过将原油中的不同油品按照沸点进行分离,从而得到不同种类和规格的产品。

分馏装置通常包括精馏塔、吸附塔、萃取塔和冷凝塔等。

总的来说,炼油工艺装置在石油加工生产线上起着至关重要的作用,它们的分类和功能各不相同,但都对原油的加工和产品的质量有着重要的影响。

炼油工艺装置在石油加工生产线上起着至关重要的作用,通过一系列的物理、化学和工程过程,将原油转化为各种石油产品。

根据其功能和原理的不同,炼油工艺装置可以分为裂化装置、加氢装置、重整装置、分馏装置等多种类型。

裂化装置是炼油工艺装置中的重要部分,利用裂化反应将长链烃分子裂解成短链烃分子,从而生产出汽油、石蜡和其他轻资油产品。

裂化装置通常包括催化裂化装置和热裂化装置两种类型。

催化裂化装置通过固体催化剂的作用,将重质原油中的高碳链烃裂解成轻质的汽油和烃类产品。

在催化裂化过程中,高温高压下,以催化剂为介质,将石油裂解成烃类产品。

其中,流化催化裂化装置的工艺流程是,在高温高压下将原料粒子流化,这样就可以加快反应速度,并且降低了热传导阻力。

固定床催化裂化装置则将原油进料在催化剂作用下裂化成烃类产品。

加氢装置则是通过加氢反应将原油中的硫、氮、氧和重质烃类物质转化为更轻质的产品,从而提高产品的质量。

炼油系列生产第一节炼油生产基础知识1.主要装置简介炼油厂生产类型简介炼油厂生过程是指将原油加工成各种炼油产品的过程,主要产品为各种燃料油,根据加工炼油主要目的产品的同不同,可将炼油厂分为燃料型、燃料—化工型、燃料—润滑油型炼油厂。

根据生产目的的不同,炼油厂的装置结构及装置的加工方案也有所不同。

燃料型炼油厂以燃料油为主,主要产品为汽油、柴油、煤油等燃料油。

燃料——化工型炼油厂以生产燃料油及化工原料为主,除燃料油外,乙烯裂解原料、芳烃、丙烯等化工原料占总产品量的比例较大。

一般来说,燃料——化工型炼油厂都与化工生产装置邻近布置,便于原料的输送及加工。

燃料——润滑油型炼油厂除生产燃料油外,还生产润滑油,一般润滑油与石蜡联合生产。

我国产量较多的大庆原油是较好的生产润滑油及石蜡的原油。

炼油厂原油情况简介中国现代化的炼油工业是新中国成立后才开始建立的。

1958年,在兰州建成了第一座现代化的炼油厂。

经过几十年的发展,我国的原油生产能力、原油加工能力都有较非常块的发展。

目前,我国总的原油产量超过1亿吨,但随着国民经济发展对石油产品的需求增加及炼油工业的快速发展,每年需从国外进口大量原油,原油种类及品种、性质日益多样化。

在国内原油中,产量最大的为大庆原油,占全国原油总产量的三分之一,其它产量较大的油田为胜利、辽河、华北、中原及克拉玛依等油田,胜利和中原油田原油为含硫油,其它都属于低硫原油。

我国主要油田原油的共同特点是密度大、含蜡高、轻馏分含量较少。

近年来,国外进口原油的产量及比例日益加大,主要来源为中东原油、非州原油、俄罗斯原油及部分东南亚的原油。

国外进口原油多为含硫或高硫原油。

关于原油种类不同油田生产的原油性质差异是比较大的,原油性质的差异,对于炼油厂的加工方案及产品结构有比较大的影响,因此,评定原油的种类及性质是炼油工业重要内容之一。

一般原油分类有以下几种方法根据原油中轻油的含量多少,可将原油分为轻质原油及重质原油,一般国内的原油都属重质原油。

炼油生产安全中国是世界上最早发现、利用石油资源的国家之一。

我国石油产品品种较为齐全,除能满足国内需要外,还可部分出口。

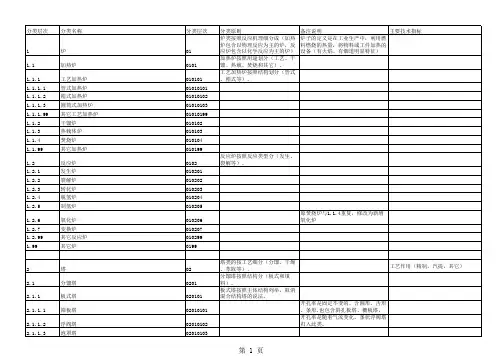

我国39类炼油生产装置名称见表1。

表1我国39类炼油生产装置名称炼油厂类型:炼油厂是以各类原油为原料,采用物理分离和化学反应的方法得到石油燃料、润滑油、石蜡、沥青、石油焦、液化石油气和石油基本化工原料等产品。

按照原油性质,生产出不同类型的产品特性,炼油厂可分为五种类型:①燃料型;②燃料—润滑油型;③燃料—化工型;④燃料-润滑油-化工型;⑤燃料—化肥—化工型。

从当前石油加工的趋势看,单纯的生产燃料或燃料—润滑油石油制品的企业已逐步转为以炼油为龙头向深度加工转化,同时还生产化肥、基本化工原料和各类化工产品,以充分利用资源取得最佳效益。

主要炼油生产装置:随着科学技术发展,炼油厂的生产规模越来越大,一般都有十几套或几十套装置组成。

炼油生产主要装置介绍如下。

1.常减压蒸馏。

它是每个炼油厂必须有的炼油加工的第一道工序,也是最基本的石油炼制过程。

它采用蒸馏的方法反复地通过冷凝与汽化将原油分割成不同沸点范围的油品或半成品,得到各种燃料和润滑油馏分,有的可直接作为产品调和出厂,但大部是为下一道工序提供原料。

该装置通常由电脱盐,初馏、常压和减压蒸馏等工序组成。

图1 常减压蒸馏工艺方框流程图首先将原油换热至90~130℃加入精制水和破乳剂,经混合后进入电脱盐脱水器,在高压交流电场作用下使混悬在原油中的微小液滴逐步扩大成较大液滴,借助重力合并成水层,将水及溶解在水中的盐、杂质等脱除。

经脱盐脱水后的原油换热至220~250℃,进入初馏塔,塔顶拔出轻汽油,塔底拔顶原油经换热和常压炉加热到360~370℃进入常压分馏塔,分出汽油、煤油、轻柴油、重柴油馏分,经电化学精制后作成品出厂。

常压塔底重油经减压炉加热至380~400℃进入减压分馏塔,在残压为2~8kPa下,分馏出各种减压馏分,作催化或润滑油原料。

减压渣油经换热冷却后作燃料油或经换热后作焦化、催化裂化,氧化沥青原料。

炼油厂的构成和工艺流程(总4页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March炼油厂的构成和工艺流程炼油厂主要由两大部分组成,即:炼油过程和辅助设备。

从原油生产出各种石油产品一般需经过多个物理的及化学的炼油过程。

通常,每个炼油过程相对独立的组成一个炼油生产装置。

第一节炼油厂构成一、炼油生产装置按生产目的分为以下几类:➢原油分离装置 (龙头装置、加工能力)原油加工的第一步是把原油分离为多个馏分油和残渣油,因此,每个炼油厂都有原油常压蒸馏装置或原油常减压蒸馏装置。

在此装置中,还设有原油脱盐脱水设施。

➢重油轻质化装置为了提高轻质油收率,需将部分或全部减压馏分油和渣油转化为轻质油,这一任务主要由裂化反应过程来完成,如催化裂化、加氢裂化、焦化等。

➢油品改质及油品精制装置此类装置的作用是提高油品的质量已达到质量指标要求,如催化重整、加氢精制、电化学精致、溶剂精致、氧化沥青等。

加氢处理、减粘裂化等也归入此类。

➢油品调合装置为了达到产品质量要求,通常需要进行馏分油直接的调合,并且加入各种提高油品性能的添加剂。

油品调合方案的优化对提高现代炼厂的效益也能起到重要作用。

➢气体加工装置如气体分离、气体脱硫、烷基化、C5/C6异构化、合成甲基叔丁基醚(MTBE)等。

➢制氢装置在现代炼厂,由于加氢过程的耗氢量大,催化重整装置的副产氢气不敷使用,有必要建立专门的制氢装置。

➢化工产品生产装置如芳烃分离、含H2S气体制硫、某些聚合物单体的合成等。

➢产品分析中心为了保证产品的出厂质量。

由于生产方案不同,炼厂中所包含的炼油过程的种类和多少,或者说复杂程度都有所不同。

一般来说,规模大的炼厂其复杂程度会高些,但也有一些大规模的炼厂的复杂程度并不高。

二、辅助设施辅助设施是维持炼厂正常运转生产所必需的,主要的辅助设施有:➢供电系统➢供水系统➢供水蒸气系统➢原油和产品储运系统➢三废处理系统第二节炼油装置工艺流程一个炼厂或一个炼油装置的构成和生产程序是用工艺流程图来描述的。

炼油工艺装置分类概述1. 分馏装置分馏装置是最常见的炼油工艺装置,用于将原油按照沸点分离成不同的石油产品,如汽油、柴油、煤油、航空煤油等。

分馏装置通常包括蒸馏塔、换热器、冷凝器等设备,通过对原油的加热、分馏和冷凝过程,实现不同产品的提取和分离。

2. 裂化装置裂化装置是用来加工高分子量的重质原油,通过加热和催化作用,将重质原油分解成较轻的产品,如汽油和柴油。

裂化装置主要包括裂化炉、冷凝器、分离塔等设备,能够提高汽油和柴油的产量,同时减少重质油品的产出。

3. 加氢装置加氢装置主要用于对原油中的硫化物、氮化物等杂质进行脱除,同时可以将重质原油转化为轻质石油产品。

加氢装置通常包括加氢反应器、催化剂和再生装置等设备,能够提高石油产品的质量和提高清洁燃料的产出。

4. 脱硫装置脱硫装置是用于去除石油产品中的硫化物,以满足环保要求和提高清洁能源产出。

脱硫装置主要包括脱硫反应器、吸附塔和再生装置等设备,能够有效地减少石油产品中的硫含量,提高产品质量。

总的来说,炼油工艺装置根据其功能和结构特点分为分馏装置、裂化装置、加氢装置和脱硫装置等几类,各种装置协同作用,实现了对原油的充分加工和石油产品的高效提取,满足了市场需求和环保要求。

由于炼油工艺装置的不同功能,它们在炼油厂中起到了至关重要的作用。

接下来我们将详细介绍每种类型的炼油工艺装置及其在炼油过程中的作用。

分馏装置是炼油厂中最常见的设备之一。

其主要功能是将原油按照沸点分离成不同的石油产品。

分馏装置包括蒸馏塔、换热器、冷凝器等设备。

在分馏过程中,原油首先被加热,然后通过蒸馏塔进行分离。

轻质石油产品如天然气、汽油、煤油等会被提取出来,而较重的石油产品则会保持在塔内较高位置。

通过冷却,这些油品将在不同高度逐渐凝结并被提取出来。

分馏装置可以生产出不同种类的石油产品,以满足市场需求。

裂化装置是用来加工高分子量的重质原油的重要设备。

通过加热和催化作用,裂化装置可以将重质原油分解成较轻的产品,例如汽油和柴油。

炼油装置的工艺

炼油装置的工艺通常包括以下几个主要步骤:

1. 原油预处理:原油首先经过分离装置,将含水、杂质和轻质烃类物质去除。

然后经过加热,使得原油在炼油装置中的后续处理更有效。

2. 蒸馏:原油在蒸馏塔中按照沸点逐渐升高分离成不同沸点范围的馏分。

常见的馏分包括汽油、柴油、航空煤油、润滑油基础油等。

3. 裂化:通过高温和催化剂作用,将高分子链状烃类分解为低分子烃类,提高汽油的产率。

一般有烷烃裂化和烯烃裂化两种不同的裂化技术。

4. 氮剔除和硫剔除:利用氮和硫在特定条件下与碱性物质发生反应,去除原油中的氮和硫杂质。

氮和硫的存在会影响燃料的质量和环境污染。

5. 加氢:加氢是将含有硫、氮和其他杂质的油品与氢气在催化剂作用下反应,将其中的杂质去除,提高油品品质。

6. 催化重整:通过将低辛烷值馏分与催化剂及氢气接触,进行重整反应,将分子重构成较高辛烷值的化合物,提高汽油的辛烷值。

7. 气体处理:对裂解气、脱硫气、废气等进行处理,以减少对环境的污染。

8. 产物处理:对提取出来的各种油品进行进一步处理、分离和净化,以得到合格且符合市场需求的石油产品。

8种炼化工艺流程动图及装置图文大详解从原油到燃料油及各种化工原料要经过多种复杂的工艺流程,不同的工艺流程生产出的产品也一样。

今天带大家了解一下石油炼制的工艺流程和装置。

一、炼油工艺流程分类1、燃料型炼油工艺流程图燃料型炼油厂以燃料油为主,主要产品为汽油、柴油、煤油等燃料油。

2、燃料—润滑油型炼油工艺流程图燃料—润滑油型炼油厂除生产燃料油外,还生产润滑油,一般润滑油与石蜡联合生产。

3、燃料—化工型炼油工艺流程燃料—化工型炼油厂以生产燃料油及化工原料为主,除燃料油外,乙烯裂解原料、芳烃、丙烯等化工原料占总产品量的比例较大。

二、炼油装置及工艺详解1、炼油工艺及装置分类(1)一次加工常压蒸馏或常减压蒸馏,把原油蒸馏分为几个不同的沸点范围(即馏分);(2)二次加工催化、加氢裂化、延迟焦化、催化重整、烃基化、加氢精制等。

将一次加工得到的馏分再加工成商品油。

(3)三次加工裂解工艺制取乙烯、芳烃等化工原料。

2、炼油工艺及装置详解2.1原油预处理预处理原因:原油中的盐和水的存在,给炼油装置的稳定操作、设备防腐带来了危害,因此在原油蒸馏前必须进行脱水脱盐。

因此原油进入炼油厂后,必须先进行脱盐脱水,使含水量达到0.1%~0.2%。

含盐量<5mg/l,对于有渣油加氢或重油催化裂化过程的炼油厂,要求原油含盐量<3mg/l。

电脱盐原理:原油中的盐大部分溶于水中,脱水的同时,盐也被脱除。

常用的脱盐脱水过程是向原油中注入部分含氯低的新鲜水,以溶解原油中的结晶盐类,并稀释原有盐水,形成新的乳状液,然后在一定温度、压力和破乳剂及高压电场作用下,使微小的水滴,聚集成较大水滴,因密度差别,借助重力水滴从油中沉降、分离,达到脱盐脱水的目的。

2.2常减压装置蒸馏装置是炼油厂重要的加工装置之一,几乎所有的炼油厂的原油都要通过常减压蒸馏装置进行一次加工,常减压蒸馏装置主要通过蒸馏过程加工原油,加热后的原油在蒸馏塔内实现各组分的分离。

催化裂化的装置简介类型及工艺流程一、装置发展及其类型1.装置发展催化裂化工艺产生于20世纪40年代,是炼油厂提高原油加工深度的一种重油轻质化的工艺。

20世纪50年代初由ESSO公司(美国)推出了Ⅳ型流出催化装置,使用微球催化剂(平均粒径为60—70tan),从而使催化裂化工艺得到极大发展。

1958年我国第一套移动床催化裂化装置在兰州炼油厂投产。

1965年我国自己设计制造施工的Ⅳ型催化装置在抚顺石油二厂投产。

经过近40年的发展,催化裂化已成为炼油厂最重要的加工装置。

截止1999年底,我国催化裂化加工能力达8809。

5×104t/a,占一次原油加工能力的33.5%,是加工比例最高的一种装置,装置规模由(34—60)×104t/a发展到国内最大300×104t/a,国外为675×104t/a。

随着催化剂和催化裂化工艺的发展,其加工原料由重质化、劣质化发展至目前全减压渣油催化裂化。

根据目的产品的不同,有追求最大气体收率的催化裂解装置(DCC),有追求最大液化气收率的最大量高辛烷值汽油的MGG工艺等,为了适应以上的发展,相应推出了二段再生、富氧再生等工艺,从而使催化裂化装置向着工艺技术先进、经济效益更好的方向发展。

2.装置的主要类型催化裂化装置的核心部分为反应—再生单元。

反应部分有床层反应和提升管反应两种,随着催化剂的发展,目前提升管反应已取代了床层反应。

再生部分可分为完全再生和不完全再生,一段再生和二段再生(完全再生即指再生烟气中CO含量为10—6级)。

从反应与再生设备的平面布置来讲又可分为高低并列式和同轴式,典型的反应—再生单元见图2—4、图2—5、图2—6、图2—7,其特点见表2—11。

二、装置单元组成与工艺流程1.组成单元催化裂化装置的基本组成单元为:反应—再生单元,能量回收单元,分馏单元,吸收稳定单元。

作为扩充部分有:干气、液化气脱硫单元,汽油、液化气脱硫醇单元等。

AVD工艺流程说明1.5.1原油系统原油进装置由原油泵升压,分四路去换热系统。

换热一路依次与减一线及减顶循(2)(E1-001/1,2)、常三线(4)(E1-002/1,2)、减三线(E1-003/1~4)换热至128℃;换热二路依次与常四线(4)(E2-001/1,2)、常五线(2)(E2-002)、常二线(2)(E2-003)、常一中(2)(E2-004/1~3)换热至149℃;换热三路依次与常二线(3)(E3-001)、减二线(2)(E3-002)、减一及减顶循(1)(E3-003)、常渣(4)(E3-004)、常四线(3)(E3-005)换热至119℃;换热四路依次与常顶循(E4-001/1~3)、减二线(1)(E4-002)换热至123℃。

四路合并进电脱盐部分。

在电脱盐部分,原油分二路,一路与注水、破乳剂相混合进入一级电脱盐罐(D-001/1),另一路与注水、破乳剂相混合进入一级电脱盐罐(D-001/2)。

二路原油经过D-001/1,2后合并再与注水、破乳剂混合进入二级电脱盐罐(D-001/3),在此脱盐脱水。

电脱盐注水自污水汽提装置由泵送来,在E-009/1,2和含盐污水换热升温后分别注入D-001/1~3。

含盐污水经和脱硫净化水换热,经循环水冷却(L-009)到50℃后排至含盐污水系统,破乳剂、注水均由泵注入。

自D-001/3出来的脱盐后原油分四路重新进入换热网络进一步换热。

换热一路和常渣(3)(E1-011/1~8)换热到223℃,换热二路依次与常二线(1)(E2-011/1,2)、常三线(2)(E2-012/1,2)、常二中(2)(E2-013/1~4)换热至240℃;换热三路依次与常三线(3)(E3-011)、减渣(5)(E3-012/1~4)、减二及减一中(E3-013/1~4)换热至237℃;换热四路依次与常一中(1)(E4-011/1~3)、减渣(4)(E4-012/1,2)、常三线(1)(E4-013)、常四线(2)(E4-014)、常五线(1)(E4-015/1,2)换热至242℃。

炼油及乙烯装置典型工艺及主流程泵简介一、综述1.石油和化工工业装置主要涉及的领域如下:以石油与天然气为原料,生产石油产品和石油化工产品的石油石化加工工业,其产品链如图3-1所示。

2.石油和化工行业用泵有以下特点:1)泵的种类多。

包括离心泵(含轴封离心泵、无密封离心泵、高速离心泵、皮托管离心泵等)、轴流泵、混流泵、旋涡泵、柱塞泵、隔膜泵、计量泵、螺杆泵、齿轮泵、凸轮泵、滑片泵、液环泵、喷射泵等。

2)作为装置的心脏,泵在石油和化工行业中被大量使用。

资料显示,在石油和化工装置中,泵配套电机的功率占全厂用电的26%~59%。

据专家估计,全国泵类产品平均耗电量约占全国总发电量的20%。

也就是说,在石油和化工行业,泵所占的用电比例为平均值的1.3~3倍。

例如,一个大型的千万吨/年的炼油及其配套装置(常减压蒸馏、催化裂化、焦化、加氢等)需要各类泵400台左右,其中离心泵占83%,往复泵占6%,齿轮泵和螺杆泵占3%,其他占8%。

一个百万吨/年的乙烯及其配套装置(包括乙烯、丁二烯、汽油加氢、聚乙烯、丙烯腈、苯乙烯和聚苯乙烯、罐区、公用工程等)需要各类泵大约1000台,其中离心泵(包括无密封离心泵)占82%,往复泵和计量泵占8%、齿轮泵和螺旋泵占5%,其他占5%.3)泵的工业条件比较苛刻。

如:输送的介质比较恶劣,如高温、高压、腐蚀性、易燃危险或毒性介质等;所在的环境比较恶劣,如爆炸和火灾危险性区域,气体腐蚀性区域,存在化学、机械、热源、霉菌及风沙等环境条件的区域等。

二、炼油装置用泵炼油装置,通常通过常减压蒸馏、加氢脱硫、催化裂化、加氢裂化、催化重整、延迟焦化、炼厂气加工及产品精制等装置,把原油加工成各种石油产品,如各种牌号的汽油、煤油、柴油、润滑油、溶剂油、蜡、沥青、石油焦以及生产各种石油化工基本原料。

1.炼油工艺流程简介燃料型炼油厂通过常减压蒸馏将原油中的轻质馏分汽油、煤油、柴油分出,利用催化裂化、焦化、加氢裂化将重质油转化为轻质油。