金属材料焊接性与工艺评定

- 格式:ppt

- 大小:2.24 MB

- 文档页数:29

金属材料焊接性知识要点1. 金属焊接性:指同质材料或异质材料在制造工艺条件下,能够形成完整接头并满足预期使用要求的能力。

包括(工艺焊接性和使用焊接性)。

2. 工艺焊接性:金属或材料在一定的焊接工艺条件下,能否获得优质致密无缺陷和具有一定使用性能的焊接接头能力。

3. 使用焊接性:指焊接接头和整体焊接结构满足各种性能的程度,包括常规的力学性能。

4. 影响金属焊接性的因素:1、材料本因素2、设计因素3、工艺因素4、服役环境5. 评定焊接性的原则:(1)评定焊接接头中产生工艺缺陷的倾向,为制定合理的焊接工艺提供依据;(2)评定焊接接头能否满足结构使用性能的要求。

6. 实验方法应满足的原则:1可比性 2针对性 3再现性 4经济性7. 常用焊接性试验方法:A:斜Y坡口焊接裂纹试验法: 此法主要用于评定碳钢和低合金高强钢焊接热影响区对冷裂纹的敏感性。

B:插销试验 C:压板对接焊接裂纹试验法 D:可调拘束裂纹试验法一问答:1、“小铁研”实验的目的是什么,适用于什么场合?了解其主要实验步骤,分析影响实验结果稳定性的因素有哪些?答:1、目的是用于评定用于评定碳钢和低合金高强钢焊接热影响区对冷裂纹的敏感性。

评定碳钢和低合金高强钢焊接热影响区对冷裂纹的敏感性时,影响结果稳定因素焊接接头拘束度预热温度角变形和未焊透。

(一般认为低合金钢“小铁研实验”表面裂纹率小于20%时。

用于一般焊接结构是安全的)2、影响工艺焊接性的主要因素有哪些?答:影响因素:(1)材料因素包括母材本身和使用的焊接材料,如焊条电弧焊的焊条、埋弧焊时的焊丝和焊剂、气体保护焊时的焊丝和保护气体等。

(2)设计因素焊接接头的结构设计会影响应力状态,从而对焊接性产生影响。

(3)工艺因素对于同一种母材,采用不同的焊接方法和工艺措施,所表现出来的焊接性有很大的差异。

(4)服役环境焊接结构的服役环境多种多样,如工作温度高低、工作介质种类、载荷性质等都属于使用条件。

3、举例说明有时工艺焊接性好的金属材料使用焊接性不一定好。

兰州工业学院毕业设计(论文)题目Q235钢的焊接性分析及焊接工艺评定系别材料工程学院专业焊接技术及自动化班级焊接11-2姓名学号指导教师(职称)日期2014年3月目录摘要 (1)Abstract (2)第一章绪论 (3)1.1 碳钢简述 (3)1.2 Q235钢的化学成分分析 (4)1.3 Q235的机械性能 (4)1.4 本次设计实验技术路线图 (5)第二章Q235钢板的焊接 (6)2.1 板材厚度的选择 (6)2.2 焊接材料的选择 (6)2.3 焊接方法和焊接设备的选定 (6)2.4 焊焊前准备 (7)2.4.1 焊接接头形式及坡口准备 (7)2.4.2 工件共建表面的清理 (7)2.5 焊接工艺参数的制定 (8)2.5.1 焊条直径 (8)2.5.2 焊接电流 (8)2.5.3 焊接电压 (9)2.5.4 焊接层数 (9)2.6 焊接及焊后热处理 (10)2.6.1 防止裂纹的产生 (10)2.6.2 结晶裂纹的产生原因 (11)2.6.3 冷裂纹的防止措施 (12)2.6.4 严格控制氢的来源 (12)2.7 焊后热处理 (13)2.8 焊接时应注意的要点 (13)第三章Q235金属试样的制备 (15)3.1 取样 (15)3.2 粗磨 (15)3.3 细磨 (16)3.3.1 手工磨 (16)3.3.2 机械磨 (17)3.4 抛光 (17)3.5 浸蚀 (19)第四章试样组织观察及分析 (20)4.1 焊接接头组织 (20)4.2 试样的观察 (20)4.3 试样的分析 (21)结论 (25)参考文献 (26)致谢 (27)外文文献及译文 28兰州工业学院毕业设计(论文)任务书材料工程系2014届焊接技术及自动化专业毕业设计(论文)任务书摘要Q235低碳钢在现代工业上应用十分广泛,本文主要针对Q235低碳钢板材的焊接工艺进行设计,通过经济和操作性两个方面的考虑,选用手工电弧焊进行焊接,焊接后变形小,缺陷少,焊接质量良好,当然最重要的是焊接工艺参数设计正确。

钢材焊接工艺评定报告摘要:本报告对钢材焊接工艺进行了评定,主要内容包括焊接工艺的流程、设备和材料选择、实验过程和结果分析等。

通过对焊接工艺的评定,得出结论,并提出了相应的改进建议。

一、引言随着工业的发展,对钢材的焊接需求越来越大。

焊接工艺评定是评估焊接工艺的可行性和适用性的一项重要工作。

本报告通过对一种特定的钢材焊接工艺进行评定,旨在为企业选择合适的焊接工艺进行指导。

二、研究方法1.确定实验对象:选择一种常用的钢材进行焊接工艺评定。

2.设计实验方案:根据钢材的特性和需求,确定实验的焊接工艺和参数。

3.实施焊接操作:按照实验方案开展焊接操作,记录操作记录。

4.实验结果分析:对焊接接头进行检验和测试,分析焊接质量和性能。

三、焊接工艺的流程1.准备工作:清理焊接表面,进行表面处理。

2.设备和材料选择:选择合适的焊接设备和材料,如焊接电极、保护气体等。

3.焊接工艺参数的确定:根据焊接材料和要求,确定焊接电流、电压、焊接速度等参数。

4.进行焊接操作:按照确定的参数,进行焊接操作。

5.检验和测试:对焊接接头进行外观检查、力学性能测试等。

6.分析和评价:根据检验和测试结果,对焊接工艺进行评价。

四、实验结果分析1.外观检查:焊接接头外观无明显瑕疵,焊缝均匀且牢固。

2.力学性能测试:焊接接头的强度和硬度符合设计要求。

3.断口形貌分析:断口形貌呈韧性断裂,表明焊缝具有良好的韧性。

4.非破坏性检测:经过X射线探伤、超声波检测等非破坏性检测,焊接接头无明显缺陷。

五、结论本次实验评定的焊接工艺在焊接钢材上具有较好的适用性和可行性。

经过检验和测试,焊接接头的外观质量良好,力学性能符合要求。

通过非破坏性检测,确定焊接接头无缺陷。

因此,可以得出结论:该焊接工艺适用于焊接该种特定钢材。

六、改进建议尽管本次评定的焊接工艺符合要求,但仍存在一些改进空间:1.进一步优化焊接参数,以提高焊接效果。

2.加强实施过程中的操作规范,减少操作失误的发生。

国际标准ISO 156122004金属材料焊接工艺规程及评定——基于标准焊接规程的评定标准号ISO15612:2004(E)© ISO目录1 范围 (3)2 规范性引用文件 (3)3 术语和定义 (5)4 焊接工艺预规程(pWPS) (5)5 基于标准焊接规程的评定 (5)6 标准焊接工艺的使用 (6)7有效期 (7)8 文件编制 (7)金属材料焊接工艺规程及评定——基于标准焊接规程的评定1 范围本标准提供了必要的信息,详述ISO15607有关采用标准焊接工艺进行焊接工艺评定的要求。

本标准规定了标准焊接工艺进行评定的必要条件、界限及认可范围。

本标准提供了制造商采用基于其他企业焊接工艺评定试验基础上的某个焊接工艺的可能性。

本标准是一套系列标准的组成部分,ISO15607:2003的附录A提供了该系列标准的详细说明。

本标准所得应用可能受某个应用标准或规程的限制。

2 规范性引用文件下列标准所包含的条文,通过在本国国际标准中引用而构成本国际标准的条文。

标准出版时,所示标准均为有效。

所有的标准都可能被修订,因此使用本国际标准的各方应探讨使用下列标准最新版本的可能性。

IEC及ISO的成员保持着现行有效国际标准的目录。

ISO4063:1998,金属的焊接、硬钎焊、软钎焊及钎接焊-用于图样上符号表示的工艺术语及参照代号ISO3834-1,焊接质量要求-金属材料的熔化焊-第1部分:选择及使用指南ISO3834-2,焊接质量要求-金属材料的熔化焊-第2部分:完整质量要求ISO3834-3,焊接质量要求-金属材料的熔化焊-第3部分:一般质量要求ISO3834-4,焊接质量要求-金属材料的熔化焊-第4部分:基本质量要求ISO9606-1,焊工考试-熔化焊-第1部分:钢ISO9606-2,焊工考试-熔化焊-第2部分:铝和铝合金ISO9606-3,焊工考试-熔化焊-第3部分:铜和铜合金ISO9606-4,焊工考试-熔化焊-第4部分:镍和镍合金ISO9606-5,焊工考试-熔化焊-第5部分:钛和钛合金、锆和锆合金ISO14731,焊接管理-任务和职责ISO14732,焊接人员-金属材料全机械化和自动化焊接,熔化焊及电阻焊设备操作者的考试ISO15607,金属材料焊接工艺规程及评定—一般原则ISO15609-1,金属材料焊接工艺规程及评定-焊接工艺规程-第1部分:弧焊ISO15609-2,金属材料焊接工艺规程及评定-焊接工艺规程-第2部分:气焊ISO15609-3,金属材料焊接工艺规程及评定-焊接工艺规程-第3部分:电子束焊ISO15609-4,金属材料焊接工艺规程及评定-焊接工艺规程-第4部分:激光焊ISO15609-4,金属材料焊接工艺规程及评定-焊接工艺规程-第5部分:电阻焊ISO15614-1,金属材料焊接工艺规程及评定-焊接工艺评定试验-第1部分:钢弧焊和气焊、镍和镍合金的弧焊ISO15614-2,金属材料焊接工艺规程及评定-焊接工艺评定试验-第2部分:铝及铝合金的弧焊ISO15614-3,金属材料焊接工艺规程及评定-焊接工艺评定试验-第3部分:铸铁的熔化焊和压力焊ISO15614-4,金属材料焊接工艺规程及评定-焊接工艺评定试验-第4部分:铸铝的加工焊ISO15614-5,金属材料焊接工艺规程及评定-焊接工艺评定试验-第5部分:钛、锆以及合金的弧焊ISO15614-6,金属材料焊接工艺规程及评定-焊接工艺评定试验-第6部分:铜和铜合金的弧焊ISO15614-7,金属材料焊接工艺规程及评定-焊接工艺评定试验-第7部分:堆焊ISO15614-8,金属材料焊接工艺规程及评定-焊接工艺评定试验-第8部分:管-管板接头的焊接ISO15614-9,金属材料焊接工艺规程及评定-焊接工艺评定试验-第9部分:水下高压湿法焊接ISO15614-10,金属材料焊接工艺规程及评定-焊接工艺评定试验-第10部分:水下高压干法焊接ISO15614-11,金属材料焊接工艺规程及评定-焊接工艺评定试验-第11部分:电子束及激光焊接ISO15614-12,金属材料焊接工艺规程及评定-焊接工艺评定试验-第12部分:点焊、缝焊及凸焊3 术语和定义出于本标准的目的,采用了ISO15607:2003中的术语及定义。

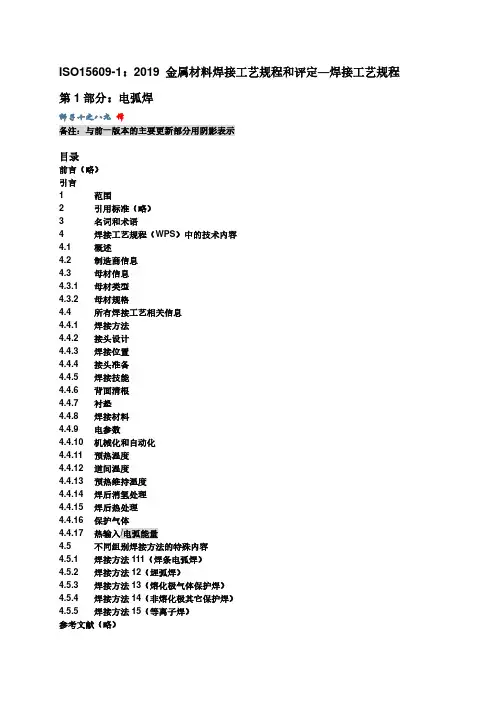

ISO15609-1:2019 金属材料焊接工艺规程和评定—焊接工艺规程第1部分:电弧焊狮子十之八九译备注:与前一版本的主要更新部分用阴影表示目录前言(略)引言1 范围2 引用标准(略)3 名词和术语4 焊接工艺规程(WPS)中的技术内容4.1 概述4.2 制造商信息4.3 母材信息4.3.1 母材类型4.3.2 母材规格4.4 所有焊接工艺相关信息4.4.1 焊接方法4.4.2 接头设计4.4.3 焊接位置4.4.4 接头准备4.4.5 焊接技能4.4.6 背面清根4.4.7 衬垫4.4.8 焊接材料4.4.9 电参数4.4.10 机械化和自动化4.4.11 预热温度4.4.12 道间温度4.4.13 预热维持温度4.4.14 焊后消氢处理4.4.15 焊后热处理4.4.16 保护气体4.4.17 热输入/电弧能量4.5 不同组别焊接方法的特殊内容4.5.1 焊接方法111(焊条电弧焊)4.5.2 焊接方法12(埋弧焊)4.5.3 焊接方法13(熔化极气体保护焊)4.5.4 焊接方法14(非熔化极其它保护焊)4.5.5 焊接方法15(等离子焊)参考文献(略)前言(略)引言自本标准颁布起,所有新的焊接工艺规程都应根据本标准编写。

但是,本标准不会使以前根据以前编写的焊接工艺规程失效(根据以前标准或规范或本文件以前版本制定)1 范围本标准规定了电弧焊焊接工艺规程的内容要求。

ISO15609系列标准的组成见ISO 15607。

本标准中规定的是影响焊接接头质量的变量。

2 引用标准(略)3 名词和术语ISO/TR 25901(所有部分)中术语和定义适用本标准。

本标准无名词和术语定义。

4 焊接工艺规程(WPS)中的技术内容4.1 概述预备焊接工艺规程/焊接工艺规程(pWPS/WPS)应包括进行焊接操作完成一条焊缝所需的所有必要信息。

pWPS/WPS中要求的内容见条款4.2至条款4.5。

对于某些应用领域,可能需要对具体内容进行增减。

焊接工艺评定方案一、引言焊接是一种常见的金属连接工艺,广泛应用于工业生产中。

为了确保焊接质量和工艺的可靠性,需要进行焊接工艺评定。

本方案旨在制定一套科学、规范的焊接工艺评定程序,以提高焊接质量和效率。

二、目的本方案的目的是为了评估焊接工艺的适用性,确保焊接接头的强度、密封性和耐腐蚀性,以及工艺的可行性和经济性。

三、焊接工艺评定的步骤及内容1.确定焊接工艺评定的对象:根据具体的焊接需求和材料特性,确定焊接工艺评定的对象,包括焊接材料和焊接工艺参数。

2.编制焊接工艺评定程序:根据相关规范和标准,编制焊接工艺评定程序,明确评定步骤和内容。

3.材料准备:根据焊接工艺评定的对象,准备焊接材料,包括焊接材料和填充材料。

确保材料的质量和符合相关标准。

4.试验样品准备:根据焊接工艺评定的要求,准备试验样品。

样品宜选取典型的焊接接头,确保样品的表面光洁和铺设牢固。

5.焊接工艺参数确定:根据焊接工艺评定要求,确定焊接工艺参数,包括焊接电流、电压、焊接速度和焊接角度等。

在实际焊接过程中,可以通过试焊的方式进行参数的调整和优化。

6.进行焊接试验:按照事先确定的焊接工艺参数,进行焊接试验。

试验过程中应注意焊接接头的质量和外观,以及试验样品在焊接过程中的变形情况。

7.检测和评定焊接接头质量:对焊接接头进行非破坏性测试和破坏性测试,评估焊接接头的质量和强度。

并根据检测结果,对焊接工艺进行修正和调整。

8.形成焊接工艺规范:根据焊接工艺评定的结果,形成焊接工艺规范,包括焊接工艺参数、焊接材料、检测要求和接头质量标准等。

并在生产和质量管理中推广应用。

四、质量控制在整个焊接工艺评定的过程中,应进行质量控制,包括材料质量的控制、样品准备的控制、焊接工艺参数的控制、试验过程的控制和测量和检验设备的控制等。

同时,应制定相关的质量控制措施和相应的纪录。

五、安全措施在焊接工艺评定过程中,应加强安全管理,确保焊接操作人员的人身安全。

应对焊接设备和试验样品进行定期检查和维护,确保设备的正常运行。

ISO15611:2003金属材料的焊接工艺规程及评定—基于以前经验的的评定Specification and qualification of welding procedures for metallic materials –Qualification based on previous welding experience狮子十之八九译目录前言(略)引言1 范围2 引用标准3 名词和术语4 预备焊接工艺规程(pWPS)5 焊接工艺评定6 现有的焊接经验7 认可范围8 有效期9 焊接工艺评定报告(WPQR)参考文献(略)前言(略)引言在EN lSO 15607中,基于以前经验的评定是焊接工艺评定方法之一。

许多制造商在制造焊接结构方面具有丰富的经验。

焊接部件和结构可能已提供给最终用户/客户用于各种应用中,并在使用期间表现的令人满意。

如果该经验是可追溯的、并有记录,则本标准提供了基于该经验的焊接工艺评定的途径。

……。

1 范围本标准提供了必要的信息,以说明EN ISO 15607中引用的,进行基于以前焊接经验的焊接工艺评定的要求。

此外,它给出了认可范围和有效性。

本标准的使用可能受到应用标准或规范的限制。

2 引用标准(略)3 名词和术语ISO 15607:2003中规定的术语和定义以及下列术语和定义适用于本标准。

4 预备焊接工艺规程(pWPS)根据prEN ISO 15609的相关部分,基于以前焊接经验的焊接工艺评定应基于pWPS。

该pWPS应规定以认可范围有关的所有相关参数。

5 焊接工艺评定焊接工艺评定的所认可的基本项目包括:—满足prEN ISO 15609相关部分的pWPS;—已有的焊接经验的文件(见条款6)。

6 以前的焊接经验对于以前的焊接经验应通过对于文件记录检查和/或试验数据,以及焊接制造商的或满意的服役性能总结来证明。

这应包括:a)在所有情况下,涵盖基于产品基本特性的合格的焊接检验报告(如无损、破坏性、泄漏或压力试验)。

国际标准ISO 156132004金属材料焊接工艺规程及评定——基于预生产焊接试验的评定标准号ISO15613:2004(E)© ISO目录1 范围 (3)2 规范性引用文件 (3)3 术语和定义 (5)4 焊接工艺预规程(pWPS) (5)5 焊接工艺的评定 (5)6 试件的焊接 (5)7 试验 (5)8 认可范围 (6)9 有效期 (7)金属材料焊接工艺规程及评定——基于预生产焊接试验的评定1 范围本标准是一套系列标准的组成部分,ISO15607:2003的附录A提供了该系列标准的详细说明。

本标准规定了以预生产焊接试验为基础评定焊接工艺预规程的方法。

本标准适用于金属材料的弧焊、气焊、电阻焊、螺栓焊和摩擦焊。

本标准应用可能受某个应用标准或规程的限制。

2 规范性引用文件下列标准所包含的条文,通过在本国国际标准中引用而构成本国际标准的条文。

标准出版时,所示标准均为有效。

所有的标准都可能被修订,因此使用本国际标准的各方应探讨使用下列标准最新版本的可能性。

IEC及ISO的成员保持着现行有效国际标准的目录。

ISO10447,焊接—电阻点焊、缝焊和凸焊接头的剥离、凿铲试验ISO15607,金属材料焊接工艺规程及评定—一般原则ISO/TR15608,焊接—金属材料分类指南ISO15609-1,金属材料焊接工艺规程及评定-焊接工艺规程-第1部分:弧焊ISO15609-2,金属材料焊接工艺规程及评定-焊接工艺规程-第2部分:气焊ISO15609-3,金属材料焊接工艺规程及评定-焊接工艺规程-第3部分:电子束焊ISO15609-4,金属材料焊接工艺规程及评定-焊接工艺规程-第4部分:激光焊ISO15609-5,金属材料焊接工艺规程及评定-焊接工艺规程-第5部分:电阻焊ISO15614-1,金属材料焊接工艺规程及评定-焊接工艺评定试验-第1部分:钢弧焊和气焊、镍和镍合金的弧焊ISO15614-2,金属材料焊接工艺规程及评定-焊接工艺评定试验-第2部分:铝及铝合金的弧焊ISO15614-3,金属材料焊接工艺规程及评定-焊接工艺评定试验-第3部分:铸铁的熔化焊和压力焊ISO15614-4,金属材料焊接工艺规程及评定-焊接工艺评定试验-第4部分:铸铝的加工焊ISO15614-5,金属材料焊接工艺规程及评定-焊接工艺评定试验-第5部分:钛、锆以及合金的弧焊ISO15614-6,金属材料焊接工艺规程及评定-焊接工艺评定试验-第6部分:铜和铜合金的弧焊ISO15614-7,金属材料焊接工艺规程及评定-焊接工艺评定试验-第7部分:堆焊ISO15614-8,金属材料焊接工艺规程及评定-焊接工艺评定试验-第8部分:管-管板接头的焊接ISO15614-9,金属材料焊接工艺规程及评定-焊接工艺评定试验-第9部分:水下高压湿法焊接ISO15614-10,金属材料焊接工艺规程及评定-焊接工艺评定试验-第10部分:水下高压干法焊接ISO15614-11,金属材料焊接工艺规程及评定-焊接工艺评定试验-第11部分:电子束及激光焊接ISO15614-12,金属材料焊接工艺规程及评定-焊接工艺评定试验-第12部分:点焊、缝焊及凸焊ISO15614-13,金属材料焊接工艺规程及评定-焊接工艺评定试验-第13部分:电阻对焊及闪光焊接3 术语和定义出于本标准的目的,采用了ISO15607:2003中的术语及定义。

双相不锈钢S焊接工艺评定报告一、引言二、实验方法1.实验材料使用双相不锈钢板材作为实验材料,板厚为3mm,规格为300mm×200mm。

2.焊接参数采用TIG氩弧焊工艺,焊丝直径为1.6mm,焊接电流为100A,焊接速度为20mm/min。

3.实验步骤首先进行表面处理,将双相不锈钢板材进行清洗和抛光,以确保焊接区域的干净和光滑。

然后将焊接样品固定在焊接平台上,进行焊接工艺评定。

焊接完成后,对焊缝进行断面金相组织观察和宏观观察,并进行力学性能测试。

三、实验结果1.焊接外观经过焊接后,双相不锈钢的焊缝外观整齐、美观,无焊接缺陷和明显的裂纹。

2.焊缝金相组织焊缝金相组织为铁素体和奥氏体的共存结构,奥氏体以网状分布在铁素体基质中。

焊缝边缘区域存在一定的过渡区,金相组织呈现出从铁素体向奥氏体逐渐增多的趋势。

3.力学性能测试焊接样品的拉伸强度达到了XXXMPa,屈服强度为XXXMPa,延伸率为XX%。

测试结果表明,焊接后的双相不锈钢具有较高的强度和良好的延伸性能。

四、分析与讨论双相不锈钢在焊接时,由于其铁素体和奥氏体的共存结构,使得其具有良好的焊接性能。

焊缝金相组织的观察结果与理论预期相符,说明焊接工艺参数的选择合理。

通过力学性能测试,焊接样品的强度和延伸性能满足了工艺评定的要求。

五、结论本次实验对双相不锈钢S焊接工艺进行了评定,实验结果表明该工艺具有较好的焊接性能。

通过焊缝金相组织观察和力学性能测试,证明焊接后的双相不锈钢焊缝具有良好的强度和延伸性能。

在实际工程应用中,可根据具体要求优化焊接参数,进一步提高焊缝质量。

ISO 国际标准化组织ISO 15614-1:2012金属材料焊接工艺规程和评定–焊接工艺试验第1部分: 钢的电弧焊和气焊与镍及镍合金的电弧焊Specification and qualification of welding procedures for metallic materials–Welding‐Procedure test –Part 1:Arc and gas welding of steels and arc welding ofnickel and nickel alloys目录1 范围2 规范性引用文件3 术语和定义4 预焊接工艺规程(PWPS)5 焊接工艺试验6 试件6.1 概述6.2 试件的形状和尺寸6.3 试件的焊接7 检查和试验7.1试验范围7.2 试样的位置与选取7.3 非破坏性试验7.4 破坏性试验7.5 验收等级7.6 重新试验8 评定范围8.1 概述8.2 与制造厂有关的8.3 与母材有关的8.4 所有焊接工艺的共性8.5 焊接工艺的特殊性9 焊接工艺评定记录(WPQR)附录 A (资料性附录)焊接工艺评定记录单(WPQR)1 范围本欧洲标准是系列标准的一部分,该系列标准的详细情况在ISO 15607:2003 的附录A内给出。

本标准规定了如何通过焊接工艺试验评定预焊接工艺规程。

本标准确定了的焊接工艺的评定范围进行焊接工艺试验的条件和所有实际焊接操作在第8章列出的变量范围内。

焊接工艺试验应按本标准进行。

应用标准可需要补充试验。

本标准适用于各种形状钢产品的电弧和气焊,以及各种形状的镍和镍合金的电弧焊。

按ISO 4063,下列工艺包括电弧焊和气焊:111- 手动金属电弧焊(用药皮电焊条的金属电弧焊);114- 自保护药芯电弧焊12- 埋弧焊131- 金属极惰性气体保护焊,MIG焊;135- 金属极活性气体保护焊,MAG焊;136- 带活性气体保护的金属芯电弧焊;137- 带惰性气体保护的金属芯电弧焊;141- 钨极惰性气体保护电弧焊;TIG焊;15- 等离子电弧焊;311- 氧乙炔焊。