半成品作业指导书

- 格式:xls

- 大小:15.00 KB

- 文档页数:2

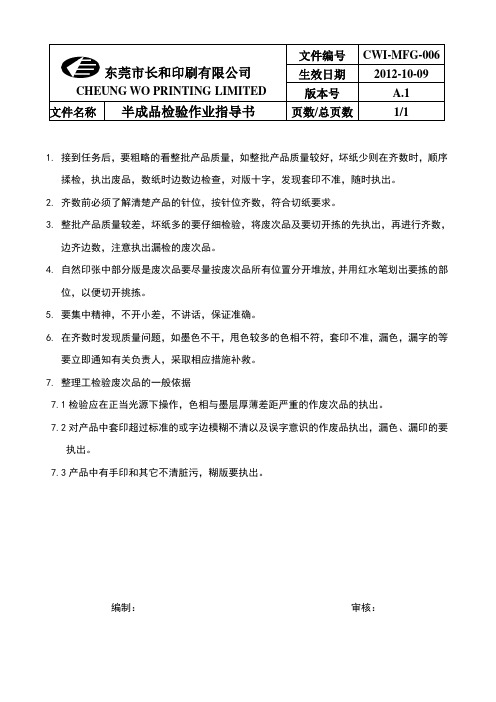

1.接到任务后,要粗略的看整批产品质量,如整批产品质量较好,坏纸少则在齐数时,顺序

揉检,执出废品,数纸时边数边检查,对版十字,发现套印不准,随时执出。

2.齐数前必须了解清楚产品的针位,按针位齐数,符合切纸要求。

3.整批产品质量较差,坏纸多的要仔细检验,将废次品及要切开拣的先执出,再进行齐数,

边齐边数,注意执出漏检的废次品。

4.自然印张中部分版是废次品要尽量按废次品所有位置分开堆放,并用红水笔划出要拣的部

位,以便切开挑拣。

5.要集中精神,不开小差,不讲话,保证准确。

6.在齐数时发现质量问题,如墨色不干,甩色较多的色相不符,套印不准,漏色,漏字的等

要立即通知有关负责人,采取相应措施补救。

7.整理工检验废次品的一般依据

7.1检验应在正当光源下操作,色相与墨层厚薄差距严重的作废次品的执出。

7.2对产品中套印超过标准的或字边模糊不清以及误字意识的作废品执出,漏色、漏印的要

执出。

7.3产品中有手印和其它不清脏污,糊版要执出。

编制:审核:。

产品检验作业指导书一、引言本文档旨在为产品检验作业提供详细的指导,以确保产品质量符合标准要求。

本指导书适用于所有产品检验工作,包括原材料检验、半成品检验和成品检验。

二、检验准备1. 确定检验的产品类型和数量。

2. 准备检验所需的设备和工具,包括测量仪器、试验设备等。

3. 确定检验的标准和规范,包括产品规格、技术要求等。

三、检验步骤1. 样品准备a. 从批次中随机选取样品,确保样品具有代表性。

b. 按照标准要求对样品进行处理,如清洗、研磨等。

2. 外观检验a. 检查产品外观是否符合要求,如颜色、形状、表面光洁度等。

b. 使用显微镜等工具进行细微缺陷检测,如划痕、气泡等。

3. 尺寸检验a. 使用测量仪器对产品尺寸进行测量,如长度、宽度、厚度等。

b. 将测量结果与标准要求进行比较,判断产品尺寸是否合格。

4. 功能性检验a. 根据产品的功能要求,进行相应的功能性测试,如电气性能测试、力学性能测试等。

b. 检查测试结果是否符合标准要求,判断产品的功能性能是否合格。

5. 包装检验a. 检查产品包装是否完好无损,如外包装、内包装等。

b. 检查产品标识是否正确,如标签、说明书等。

6. 记录和报告a. 对每个样品的检验结果进行记录,包括外观、尺寸、功能性等。

b. 编写检验报告,包括样品信息、检验结果、不合格项及处理意见等。

四、不合格品处理1. 对于不合格的产品,根据标准要求进行分类和处理,如返工、报废等。

2. 记录不合格品的处理过程和结果,以便追溯和分析。

五、质量改进1. 根据检验结果和不合格品的处理情况,分析产生问题的原因。

2. 提出质量改进的措施和建议,以预防类似问题的再次发生。

六、安全注意事项1. 在进行检验作业时,必须遵守相关的安全操作规程。

2. 使用检验设备和工具时,应注意操作方法和注意事项,确保安全。

七、附录1. 相关标准和规范文件。

2. 检验记录和报告模板。

以上为产品检验作业的指导书,详细介绍了检验准备、检验步骤、不合格品处理、质量改进以及安全注意事项等内容。

文件号:Q/SNK-ZW-710.05.08.1 版号/修改:C/0 作业性文件共2页第1页霓虹灯带半成品检验作业指导书1、目的通过对霓虹灯带半成品检验的控制,确保半成品的质量,防止不合格的半成品入库或转序。

2、适用范围适用于本公司生产的各种规格的霓虹灯带半成品的检验工作。

3、职责3.1质检部门检验员负责霓虹灯带半成品的检验工作。

3.2质检部门负责人及车间主任负责检验标准的制定及检验结果的确认。

3.3分管质量的副总经理负责产品质量重大问题和批质量不合格的最终判定与审核。

4、内容和方法4.1霓虹灯带半成品的检验按《产品检验抽样判定办法》的规定执行。

4.2检验场所:质量检验车间;配备专用质检台、调(变)压器,尖咀钳,测串尖锥等工具。

4.3检验准备4.3.1将霓虹灯带半成品的按标准的长度,均匀排列在质检台上,折返处挂在检测案两端的绝缘柱上,应避免相邻灯带的接触,以免造成短路。

4.3.2核实该半成品的单元长度。

4.3.3对半成品连接电源,进行通电检验。

4.4目测检验范围、项目4.4.1铜钉、灯泡安装高度。

4.4.2灯脚有无焊点锈蚀。

4.4.3芯线上有无污物。

4.4.4并联位置是否规范。

文件号:Q/SNK-ZW-710.05.08.1版号/修改:C/0 作业性文件共2页第2页4.4.5灯脚(或电子线)与主线缠绕圈数和松紧度。

4.4.6检查芯线铜线绝缘层的厚度。

4.5通电检查检验项目根据所检半成品的额定电压进行通电检验。

4.5.1灯泡间距误差是否在允许范围。

4.5.2用尖咀钳更换暗、亮、死泡。

4.5.3检查并修复单元不亮,用测串尖锥的一端与并联位接触,另一端从该单元的中间处的灯脚测起,依次或跳跃式接触灯脚或铜钉,直至找到断点处,用尖咀钳修复。

4.5.4停电揉搓晃动半成品5次以上后,重新通电检查,无质量问题的,在芯线的相应部位贴上检验员工号标识后,方可收线。

5、上述目测及通电检验的合格与否的判定标准,参照相应半成品指导书及相关标准规定。

外观检验标准作业指导书1.目的和范围为来料、半成品及成品外观检验标准检查提供工作指引。

2.定义:2.1AQL: 可接收的质量水平2.2Plan C=0: 零缺陷(样本经检验后是零缺陷方可接收)2.3异常通知单:用于记录和判定、处理不合格品的单据2.4特采通知单:此表格用于裁定那些不符合特定规范的产品2.5MRB: 物料评审委员会2.6SCAR: 外部供应商纠正措施要求2.7ICAR: 内纠正措施要求3.职责3.1检验员:负责抽样和检验,标识和记录。

3.2质量工程师:负责确定外观检验标准,并对不合格品进行判断及提供处理结论。

4.授权4.1质量工程师4.2质保经理5.程序5.1检验员在接到检验通知后,确认产品名、数量、及材质正确后执行抽样检验。

5.2外观检查首先参照相应部件的图纸或签样检查产品结构与要求是否一致,然后按以下5.3外观要求允收标准进行检验。

(CHINA)外观检验标准作业指导书外观检验标准作业指导书物料类别物料类别检验项目PCB PAD、孔1.通孔孔径,按工程图面为准。

2.孔内不可塞锡。

3. PAD缺口须保留1mil之RING宽以上。

4.不允许多钻孔、漏钻孔、孔未钻透。

5.孔内不可有残铜。

防焊漆1.印刷整体面应色泽均匀一致不可有明显粗糙面及气泡出现气泡,每一点面积0.3mm以内每面不可超过二点。

2.线路上之防焊漆必须完全覆盖线路不可露铜。

3.刮伤长度<1cm且每面允许两处但不可露铜。

4.零件孔内不可沾防焊。

5.以3M No.610胶带拉撕不得有脱落现象。

6.正反面防焊色泽须一致不允许有明显色差。

7.以溶液清洗或擦拭后,不得有变质或脱落现象。

修补1.补线允许焊锡面一点,零件面两点修补后,长度需在10mm以内且补绿漆色泽须均匀,不可明显影响外观。

2.绿漆修补面积10mm x2mm,焊锡面一处零件面两处。

金手指1.两端开槽处及插入端必须倒角,规格依工程图面。

2.镀金属不可剥落,不可沾锡露铜、露镇及有划痕。

People who often blame themselves can often get forgiveness from others.(WORD文档/A4打印/可编辑/页眉可删)半成品仓库作业指导书1.0 目的采取有效措施保证产品出货过程顺利进行,防止意外情况发生。

2.0 使用工具及设备拉车、卷尺、磅称、滑梯、打包机3. 作业步骤及注意事项3.1 货柜车进入公司后,成品仓库课长从货柜司机处取拖运文件,核对是应该装哪一批货的货柜。

并核对好s/o号码及填写好货柜的c/o号码。

3.2 确定装哪一批货之后,课长安排领班指挥货柜停放于相应出货口,准备装货。

3.3 装货时课长凭船务部所发的packing单,核对外箱上的唛头、港口、po号码、机种包装、规格及净重、毛重,核对无误之后,派搬运工从仓库中把货物搬到出货口点好数量。

3.4 拉车的过程中要特别注意货物会不会撞到其它货物,拉车转弯时一定要小心,以防货物倾倒,如有损坏现象需重新检验后处理。

3.5 货物搬到滑梯时,放货人员一定要一箱一箱的检查包装是否完好,若有异常,立即停止装货,查清楚后方可装货。

3.6 放货人员必须小心翼翼的将货物一箱一箱搬进滑梯口轻轻地放下去不可太快也不可乱丢。

3.7 货物进入货柜门口,领班必须清点好每个单别、每个机种的数量跟课长清点数量相符。

3.8 货物进入货柜中领班安排搬运工一字排列在货柜里面,在搬运过程中要特别小心,不要箱碰箱,并不要踩在货物上面。

3.9 在装货柜时要注意货柜和散货车的容量,以凭船务部所发的packing单的体积来衡量,以免出现装不下或前紧后空之现象。

3.10 全体员工要听从课长和领班的指示进行装货,货物排列必须整齐,不可出现有浪费货柜空间的现象。

3.11 成品仓库课长凭船务部发的packng单的机种、包装、规格及净重、毛重,全部一致,如有和packing单不一致时,查清楚后方可出货。

3.12 成品仓库凭包装线当日的成品入库单,并有成品检验员签名后方可核对该入库的单别、机种、包装数量和总数量,且作一次统计将入库统计表送交给品管、生管、船务部。