生物质循环流化床锅炉扬火操作票

- 格式:docx

- 大小:16.00 KB

- 文档页数:2

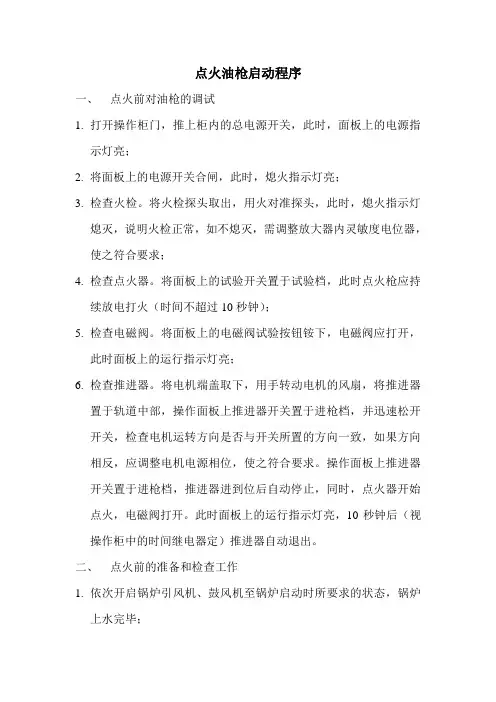

点火油枪启动程序一、点火前对油枪的调试1.打开操作柜门,推上柜内的总电源开关,此时,面板上的电源指示灯亮;2.将面板上的电源开关合闸,此时,熄火指示灯亮;3.检查火检。

将火检探头取出,用火对准探头,此时,熄火指示灯熄灭,说明火检正常,如不熄灭,需调整放大器内灵敏度电位器,使之符合要求;4.检查点火器。

将面板上的试验开关置于试验档,此时点火枪应持续放电打火(时间不超过10秒钟);5.检查电磁阀。

将面板上的电磁阀试验按钮铵下,电磁阀应打开,此时面板上的运行指示灯亮;6.检查推进器。

将电机端盖取下,用手转动电机的风扇,将推进器置于轨道中部,操作面板上推进器开关置于进枪档,并迅速松开开关,检查电机运转方向是否与开关所置的方向一致,如果方向相反,应调整电机电源相位,使之符合要求。

操作面板上推进器开关置于进枪档,推进器进到位后自动停止,同时,点火器开始点火,电磁阀打开。

此时面板上的运行指示灯亮,10秒钟后(视操作柜中的时间继电器定)推进器自动退出。

二、点火前的准备和检查工作1.依次开启锅炉引风机、鼓风机至锅炉启动时所要求的状态,锅炉上水完毕;2.检查供油系统阀门并置于下列状态:1)油泵至日用油箱间的主油路上的阀门全开,旁路上的阀门全关,2)油枪前的回油阀开,电磁阀门前的阀门关闭,开启点火油枪油泵,10~15分钟后缓慢调整回油阀,使油压稳定在1.5~2.0MPa范围内。

3.打开电磁阀门前的手动球阀和节流阀,将油枪上的供油软管接头取下,并准备好冲管用的接油桶,按下电磁阀试验按钮,对点火油枪进行冲管。

冲管完毕后重新将供油软管头接到原位置。

再按下电磁阀试验按钮,检查油枪雾化情况。

三、点火1.将一次风主风道上风门和点火助燃火门置于规定开度(主风道风门开度推荐开度为50%,点火助燃火门推荐开度为45%),开启引风机、一次风机,使炉膛压力为正常工作时的负压,并保证此时流化床处于流化状态;2.操作面板上推进器开关置于进枪档,推进器进到位后自动停止,点火器开始点火,电磁阀打开;3.此时面板上的运行指示灯亮,10秒钟后(视操作柜中的时间继电器定)推进器自动退出。

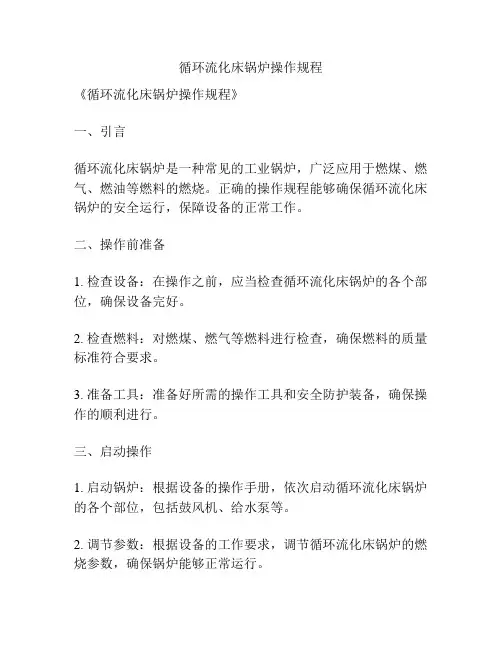

循环流化床锅炉操作规程《循环流化床锅炉操作规程》一、引言循环流化床锅炉是一种常见的工业锅炉,广泛应用于燃煤、燃气、燃油等燃料的燃烧。

正确的操作规程能够确保循环流化床锅炉的安全运行,保障设备的正常工作。

二、操作前准备1. 检查设备:在操作之前,应当检查循环流化床锅炉的各个部位,确保设备完好。

2. 检查燃料:对燃煤、燃气等燃料进行检查,确保燃料的质量标准符合要求。

3. 准备工具:准备好所需的操作工具和安全防护装备,确保操作的顺利进行。

三、启动操作1. 启动锅炉:根据设备的操作手册,依次启动循环流化床锅炉的各个部位,包括鼓风机、给水泵等。

2. 调节参数:根据设备的工作要求,调节循环流化床锅炉的燃烧参数,确保锅炉能够正常运行。

3. 开启阀门:根据工艺要求,逐步开启各个阀门,确保循环流化床锅炉的循环流化床和循环水系统正常运行。

四、运行操作1. 监控参数:在循环流化床锅炉运行期间,持续监控各项参数,包括燃烧温度、压力、流量等,及时发现异常情况。

2. 调整参数:根据实际情况,适时调整循环流化床锅炉的运行参数,保证设备的安全运行和高效工作。

3. 处理异常:一旦发现循环流化床锅炉出现异常,应立即采取相应的措施,排除故障。

五、停车操作1. 减负荷:根据工艺要求,逐步减小循环流化床锅炉的负荷。

2. 停炉操作:按照操作手册中的要求,停止循环流化床锅炉的运行。

3. 清理设备:在停炉后,进行相应的设备清理和维护工作,确保设备的安全和可靠。

通过以上操作规程,可以有效地指导循环流化床锅炉的操作,保障设备的安全运行和高效工作。

同时,也能提高工作人员的操作的标准化程度,减少操作风险。

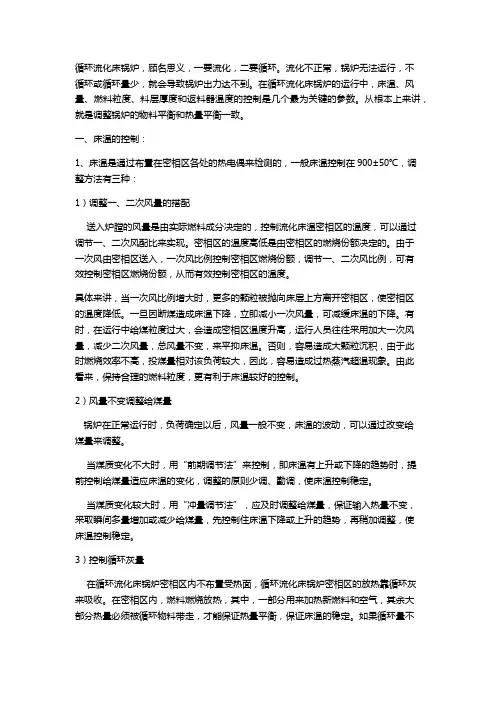

循环流化床锅炉,顾名思义,一要流化,二要循环。

流化不正常,锅炉无法运行,不循环或循环量少,就会导致锅炉出力达不到。

在循环流化床锅炉的运行中,床温、风量、燃料粒度、料层厚度和返料器温度的控制是几个最为关键的参数。

从根本上来讲,就是调整锅炉的物料平衡和热量平衡一致。

一、床温的控制:1、床温是通过布置在密相区各处的热电偶来检测的,一般床温控制在900±50℃,调整方法有三种:1)调整一、二次风量的搭配送入炉膛的风量是由实际燃料成分决定的,控制流化床温密相区的温度,可以通过调节一、二次风配比来实现。

密相区的温度高低是由密相区的燃烧份额决定的。

由于一次风由密相区送入,一次风比例控制密相区燃烧份额,调节一、二次风比例,可有效控制密相区燃烧份额,从而有效控制密相区的温度。

具体来讲,当一次风比例增大时,更多的颗粒被抛向床层上方离开密相区,使密相区的温度降低。

一旦因断煤造成床温下降,立即减小一次风量,可减缓床温的下降。

有时,在运行中给煤粒度过大,会造成密相区温度升高,运行人员往往采用加大一次风量,减少二次风量,总风量不变,来平抑床温。

否则,容易造成大颗粒沉积,由于此时燃烧效率不高,投煤量相对该负荷较大,因此,容易造成过热蒸汽超温现象。

由此看来,保持合理的燃料粒度,更有利于床温较好的控制。

2)风量不变调整给煤量锅炉在正常运行时,负荷确定以后,风量一般不变,床温的波动,可以通过改变给煤量来调整。

当煤质变化不大时,用“前期调节法”来控制,即床温有上升或下降的趋势时,提前控制给煤量适应床温的变化,调整的原则少调、勤调,使床温控制稳定。

当煤质变化较大时,用“冲量调节法”,应及时调整给煤量,保证输入热量不变,采取瞬间多量增加或减少给煤量,先控制住床温下降或上升的趋势,再稍加调整,使床温控制稳定。

3)控制循环灰量在循环流化床锅炉密相区内不布置受热面,循环流化床锅炉密相区的放热靠循环灰来吸收。

在密相区内,燃料燃烧放热,其中,一部分用来加热新燃料和空气,其余大部分热量必须被循环物料带走,才能保证热量平衡,保证床温的稳定。

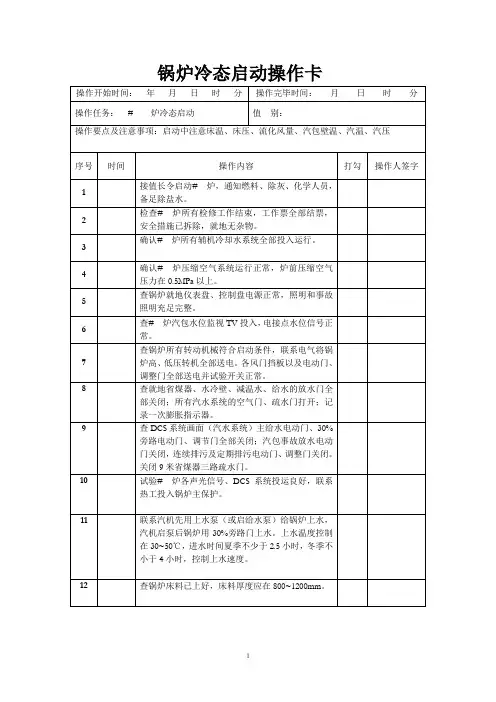

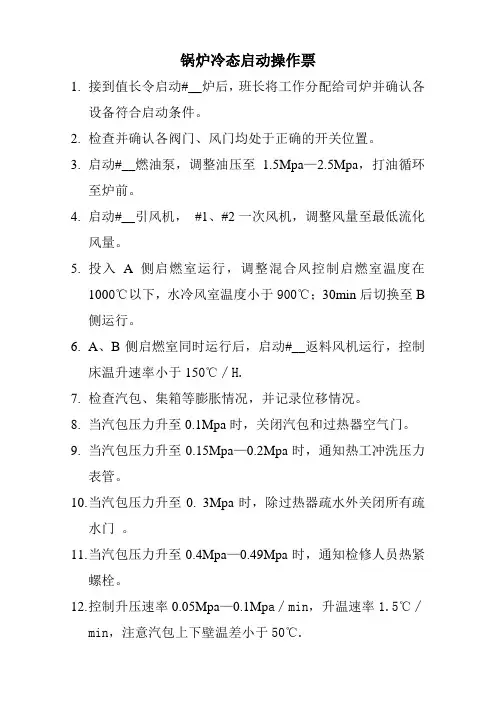

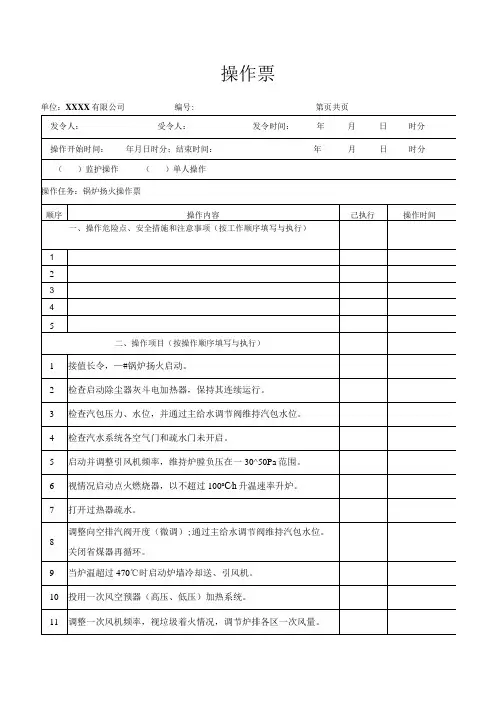

锅炉冷态启动操作票1.接到值长令启动#__炉后,班长将工作分配给司炉并确认各设备符合启动条件。

2.检查并确认各阀门、风门均处于正确的开关位置。

3.启动#__燃油泵,调整油压至1.5Mpa—2.5Mpa,打油循环至炉前。

4.启动#__引风机,#1、#2一次风机,调整风量至最低流化风量。

5.投入A侧启燃室运行,调整混合风控制启燃室温度在1000℃以下,水冷风室温度小于900℃;30min后切换至B 侧运行。

6.A、B侧启燃室同时运行后,启动#__返料风机运行,控制床温升速率小于150℃∕H.7.检查汽包、集箱等膨胀情况,并记录位移情况。

8.当汽包压力升至0.1Mpa时,关闭汽包和过热器空气门。

9.当汽包压力升至0.15Mpa—0.2Mpa时,通知热工冲洗压力表管。

10.当汽包压力升至0. 3Mpa时,除过热器疏水外关闭所有疏水门。

11.当汽包压力升至0.4Mpa—0.49Mpa时,通知检修人员热紧螺栓。

12.控制升压速率0.05Mpa—0.1Mp a∕min,升温速率1.5℃∕min,注意汽包上下壁温差小于50℃.13.当汽包压力升至1.0Mpa时,投入连排,并关闭过热器疏水。

14.当汽包压力升至1.0Mpa—1.2Mpa时,减温器进行反冲洗。

15.当床温升至600℃—650℃时,启动#__给煤机,三次脉冲投煤,确认点火成功后,维持最低转速运行,并及时投入石灰石系统。

16.投入#__给煤机最低转速运行,根据情况可启动二次风机运行。

17.床温升至800℃以上,逐渐增大给煤机出力,减小油抢出力,直至退出油枪运行。

18.油枪撤除后,及时汇报值长,投入电除尘运行。

19.根据料层差压,及时投入排渣系统运行;根据水位,及时倒入主路给水。

20.根据情况投入其它给煤机运行,燃烧稳定后,一次风由点火风道切换至主风道。

21.将设备全面检查一遍,设备运行正常,锅炉达到并汽条件,汇报值长可以进行并汽。

22.锅炉并列后,及时投入各热工保护、风机联锁、FSSS。

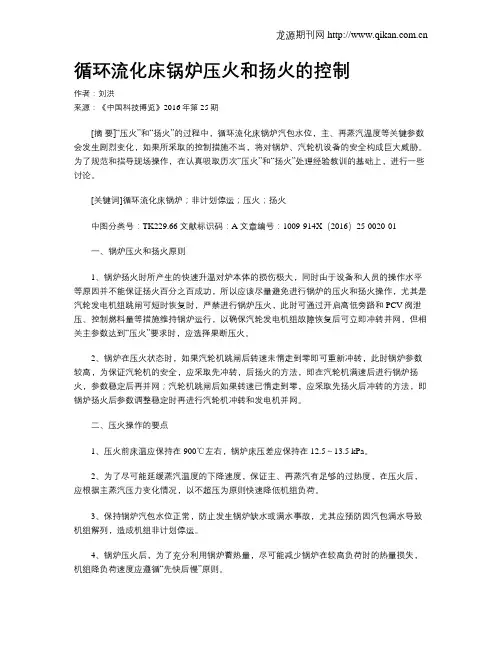

循环流化床锅炉压火和扬火的控制作者:刘洪来源:《中国科技博览》2016年第25期[摘要]“压火”和“扬火”的过程中,循环流化床锅炉汽包水位,主、再蒸汽温度等关键参数会发生剧烈变化,如果所采取的控制措施不当,将对锅炉、汽轮机设备的安全构成巨大威胁。

为了规范和指导现场操作,在认真吸取历次“压火”和“扬火”处理经验教训的基础上,进行一些讨论。

[关键词]循环流化床锅炉;非计划停运;压火;扬火中图分类号:TK229.66 文献标识码:A 文章编号:1009-914X(2016)25-0020-01一、锅炉压火和扬火原则1、锅炉扬火时所产生的快速升温对炉本体的损伤极大,同时由于设备和人员的操作水平等原因并不能保证扬火百分之百成功,所以应该尽量避免进行锅炉的压火和扬火操作,尤其是汽轮发电机组跳闸可短时恢复时,严禁进行锅炉压火,此时可通过开启高低旁路和PCV阀泄压、控制燃料量等措施维持锅炉运行,以确保汽轮发电机组故障恢复后可立即冲转并网,但相关主参数达到“压火”要求时,应选择果断压火。

2、锅炉在压火状态时,如果汽轮机跳闸后转速未惰走到零即可重新冲转,此时锅炉参数较高,为保证汽轮机的安全,应采取先冲转,后扬火的方法,即在汽轮机满速后进行锅炉扬火,参数稳定后再并网;汽轮机跳闸后如果转速已惰走到零,应采取先扬火后冲转的方法,即锅炉扬火后参数调整稳定时再进行汽轮机冲转和发电机并网。

二、压火操作的要点1、压火前床温应保持在900℃左右,锅炉床压差应保持在12.5~13.5 kPa。

2、为了尽可能延缓蒸汽温度的下降速度,保证主、再蒸汽有足够的过热度,在压火后,应根据主蒸汽压力变化情况,以不超压为原则快速降低机组负荷。

3、保持锅炉汽包水位正常,防止发生锅炉缺水或满水事故,尤其应预防因汽包满水导致机组解列,造成机组非计划停运。

4、锅炉压火后,为了充分利用锅炉蓄热量,尽可能减少锅炉在较高负荷时的热量损失,机组降负荷速度应遵循“先快后慢”原则。

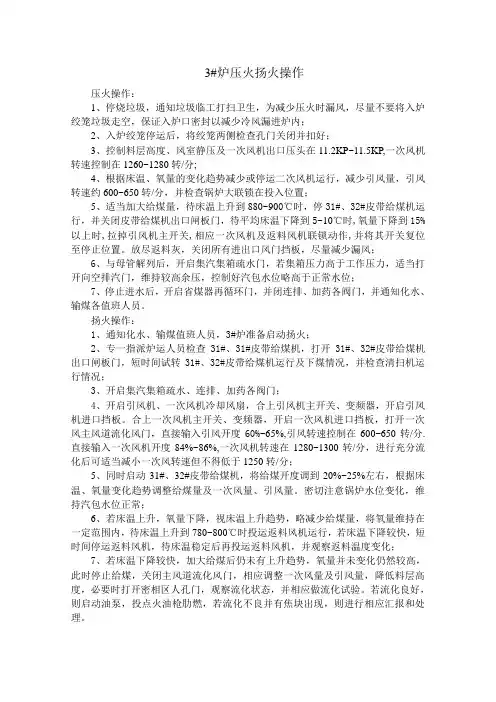

3#炉压火扬火操作压火操作:1、停烧垃圾,通知垃圾临工打扫卫生,为减少压火时漏风,尽量不要将入炉绞笼垃圾走空,保证入炉口密封以减少冷风漏进炉内;2、入炉绞笼停运后,将绞笼两侧检查孔门关闭并扣好;3、控制料层高度、风室静压及一次风机出口压头在11.2KP~11.5KP,一次风机转速控制在1260~1280转/分;4、根据床温、氧量的变化趋势减少或停运二次风机运行,减少引风量,引风转速约600~650转/分,并检查锅炉大联锁在投入位置;5、适当加大给煤量,待床温上升到880~900℃时,停31#、32#皮带给煤机运行,并关闭皮带给煤机出口闸板门,待平均床温下降到5~10℃时,氧量下降到15%以上时,拉掉引风机主开关,相应一次风机及返料风机联锁动作,并将其开关复位至停止位置。

放尽返料灰,关闭所有进出口风门挡板,尽量减少漏风;6、与母管解列后,开启集汽集箱疏水门,若集箱压力高于工作压力,适当打开向空排汽门,维持较高余压,控制好汽包水位略高于正常水位;7、停止进水后,开启省煤器再循环门,并闭连排、加药各阀门,并通知化水、输煤各值班人员。

扬火操作:1、通知化水、输煤值班人员,3#炉准备启动扬火;2、专一指派炉运人员检查31#、31#皮带给煤机,打开31#、32#皮带给煤机出口闸板门,短时间试转31#、32#皮带给煤机运行及下煤情况,并检查清扫机运行情况;3、开启集汽集箱疏水、连排、加药各阀门;4、开启引风机、一次风机冷却风扇,合上引风机主开关、变频器,开启引风机进口挡板。

合上一次风机主开关、变频器,开启一次风机进口挡板,打开一次风主风道流化风门,直接输入引风开度60%~65%,引风转速控制在600~650转/分.直接输入一次风机开度84%~86%,一次风机转速在1280~1300转/分,进行充分流化后可适当减小一次风转速但不得低于1250转/分;5、同时启动31#、32#皮带给煤机,将给煤开度调到20%~25%左右,根据床温、氧量变化趋势调整给煤量及一次风量、引风量。

昌邑安利兴生物质发电有限公司

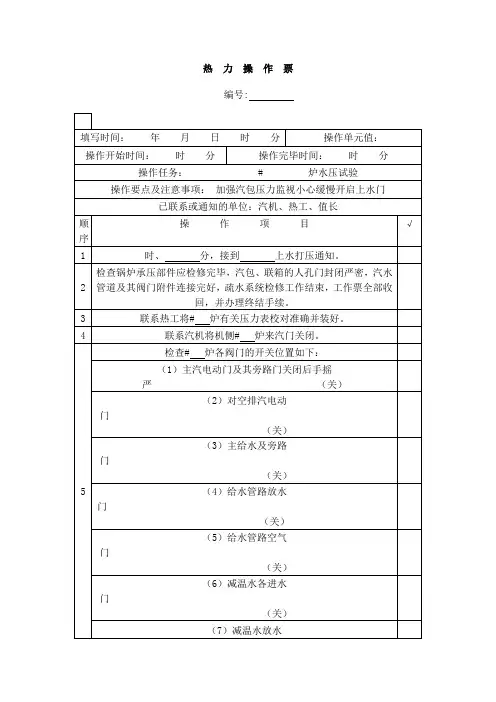

热力机械操作票№

昌邑安利兴生物质发电有限公司

热力机械操作票№

昌邑安利兴生物质发电有限公司

热力机械操作票№

昌邑安利兴生物质发电有限公司

热力机械操作票№

昌邑安利兴生物质发电有限公司

热力机械操作票№

昌邑安利兴生物质发电有限公司

热力机械操作票№

昌邑安利兴生物质发电有限公司

热力机械操作票№

昌邑安利兴生物质发电有限公司

热力机械操作票№

昌邑安利兴生物质发电有限公司

热力机械操作票№

昌邑安利兴生物质发电有限公司

热力机械操作票№

昌邑安利兴生物质发电有限公司

热力机械操作票№

昌邑安利兴生物质发电有限公司

热力机械操作票№

昌邑安利兴生物质发电有限公司

热力机械操作票№

昌邑安利兴生物质发电有限公司

热力机械操作票№

昌邑安利兴生物质发电有限公司

热力机械操作票№

昌邑安利兴生物质发电有限公司

热力机械操作票№

昌邑安利兴生物质发电有限公司

热力机械操作票№。

锅炉压火操作票1.接到值长压火命令后,应对锅炉设备全面检查一次。

2.将发现的设备缺陷作好记录,汇报值长和车间。

3.确认锅炉停止排渣.4.降低锅炉负荷,适当提高床温至950度。

5.调整燃烧稳定,关闭给煤机进料口闸板。

6.给煤皮带转空后停止给煤机。

7.启动清扫链清除给煤机内积粉。

8.关闭给煤机吹扫风门。

9.关闭给煤机出料口闸板。

10.调整引风机频率,保证锅炉负压在±100pa以内。

11.当氧量上升时,关闭二次风机入口挡板。

12.停止二次风机.13.关闭二次风箱入口风门。

14.当氧量上升至运行氧量二倍,至少12%以上,床温下降至少20摄氏度时,关闭一次风机入口挡板。

15.停止一次风机运行。

16.关闭流化风风门。

17.关闭密封风风门。

18.关闭播煤风风门。

19.关闭引风机入口挡板。

20.通风3分钟,停止引风机运行。

21.一分钟后停止高压风机运行。

22.调整循环水量以保证炉水不汽化为主(调整时通知其他司炉)。

23.除尘器喷吹一次。

24.除尘器切旁通运行。

25.确认除尘器内灰输净,停止输灰系统。

26.汇报值长压火操作完毕。

锅炉压火再启动操作票1.接值长扬火操作令后,确认相关检修工作票都已办理终止。

2.确认锅炉人孔门、放渣门全部关闭。

3.确认转动机械检查正常。

4.确认循环水系统具备启动条件,阀门开关灵活、好用。

5.确认除尘、输灰系统具备条件启动。

6.开启给煤机进出口门。

7.开启给煤机吹扫风门。

8.适当开启播煤风门。

9.启动给煤机,将煤送至落煤管附近。

10.开启流化风门。

11.适当增加锅炉循环水量(调整时通知其他司炉)。

12.启动引风机。

13.适当调整引风机频率、入口挡板,保证炉膛出口负压。

14.确定反料风门开启。

15.启动高压风机。

16.启动一次风机。

17.开启一次风机入口风门。

18.调整风量使其达到流化状态。

19.启动给煤机投煤。

20.适当开启密封风风门。

21.适当调整风量,保证完全流化。

22.确认煤着火后增加锅炉水循环量(调整时通知其他司炉)。

220t/h 循环流化床锅炉点火操作票220t/h 循环流化床锅炉点火前检查1)检查引风机入口电动挡扳送电并关闭,冷却水开启,轴承油位在1/2-3/42) 检查二次风机入口电动挡扳送电并关闭,冷却水开启,油位在1/2-3/43)检查一次风机入口电动挡扳送电并关闭,冷却水开启,油位在1/2-3/44)返料风机出口门开启,油位1/2-3/4。

(两台返料风机)5)各风室放灰门返料器放灰门返料风室放灰放渣门尾部烟道放灰门关闭6)炉本体各人孔门关闭7)定排一二次门关,定总开,排地沟门关闭,疏水联络门关,水冷屏排污一次门开,二次门关,减温水手动门开,电动门及调节门关8)连排一二次门开,各取样门开,加药门开。

各疏水一二次门开,各水位计投运。

9)给水总门开,隔离门关,给水管道放水门关,给水管道放汽门开,主副给水电动门截止门电动调节门已送电。

小旁路关,开启省煤器再循环。

10)对空排汽电动一二次门开。

11)给煤机出口电动插板送电并关闭,密封风播煤风开启12)通知电除尘做好启动前的准备点火操作步骤 :1) 派专人到引风机现场检查油位正常,冷却水开并进行盘车,正常后DSC系启动引风机2) 派专人到一次风机现场检查油位正常,冷却水开并进行盘车,正常后DSC系启动一次风机3) 派专人到返料风机现场检查油位正常,进行手动盘车,开启风机进出口门,正常后DSC系启动返料风机4) 调整负压调节一次风量至最低流化风量并记录,开点火风门关正常风门。

5) 开启油泵调节油压至雾化高能点火器进点火位置,点火完成后退出点火器6) 调节油压控制床温上升速度,床温两小时不超350°7) 床温升至450—500°时保持炉膛负压启动4台给煤机少量给煤,并注意床温上升速度及氧量变化,判断是否着火,控制升温速度两小时不超350°8) 床温升至800°时保持给煤量控制床温,撤油枪9) 床温达到900±50°时倒正常风门,启动二次风机。

炉由冷态转为运行状态1.启动#1、2引风机。

2.启动高压流化风机,调整风量()。

3.启动二次风机,调整炉膛压力-20pa。

4.启动一次风机。

5.联系启动供油泵调整油压力至3.0Mpa。

6.以不小于额定负荷50%的风量,炉膛吹扫5min。

7.打开汽包、省煤器、过热器空气门。

8.开集汽联箱疏水门。

9.启动#1床下燃烧器,调整风量配比保持火监度75%以上。

10.启动#2床下燃烧器,调整风量配比保持火监度75%以上。

11.汽压至0.2 Mpa时,关闭汽包、省煤器、过热器空气门。

12.汽压至0.15—0.2 Mpa时,冲洗压力表并校对。

13.汽压至0.2—0.3 Mpa时,锅炉底部放水,冲洗校对水位计,开对空排汽门20%。

14.汽压至0.5 Mpa通知汽机暖管,记录膨胀指示。

15.汽压至0.6 Mpa通知化学,冲洗采样器开炉水加药门。

16.汽压至0.8 Mpa通知化学,汽机投入连排。

17.视水位及给水压力情况,联系启动给水泵。

18.汽压至1.5 —2.0Mpa时,定排一次,调整对空排汽门开度,进一步冷却过热器。

19.压力至1.8 Mpa,开电动主汽门、主汽旁路门,记录膨胀指示。

20.视汽温情况投减温器。

21.汽压至4.0 Mpa时,全面检查一次,记录膨胀指示,吹灰一次。

22.床温至650℃,依次启动给煤机,以15%给煤量“脉动”给煤,调整密封风、播煤风,确认着火后才可连续投煤。

23.检查冷渣器冷却水畅通,启动冷渣泵。

24.联系启动刮板、斗提机,投煤后视床压情况启动冷渣器。

25.汽压至6.0 Mpa,通知化学验蒸汽品质,并校对水位计一次。

26.床温至800℃视燃烧情况切除床下油枪,将冷风切至热风,并维持一次总风量不变。

27.停油枪30 min后,投电除尘,投石灰石系统。

28.出口压力低于母管压力0.2—0.3 Mpa,主汽温度500℃以上联系汽机并汽。

29.视负荷及燃烧情况逐渐关闭排汽,并关集汽联箱疏水。

30.全面检查一次。

( )炉温压火操作票

班 长: 操作人: 值长: 年 月 日

操作开始时间:____月____日____时____分

终 了 时 间:____月____日____时____分

顺序 操作项目

时间

执行状况 1 压火前保证床料处于完全流化状态(床压9—10Kpa ,一次风量10—14万

m ³/h 左右)

2 压火时下床平均温度需要升到880---900℃,并在此温度范围内运行20分钟;

3 停止石灰石系统的运行,停止煤泥掺烧系统运行;

4 解除转动设备的联锁、保护;

5 迅速停止给煤机运行,必要时可以不减变频直接停止给煤机;

6 给煤机停止后,关闭其下煤插板;

7 迅速将二次风机变频减到25%后,及时控制炉膛负压; 8 待氧量上升至10%左右且床温下降30℃后方可执行下一步;

9 将一次风机变频减到0后停止变频器运行,停止一次风机运行(控制炉膛负压);

10 迅速停止二次风机运行; 11 迅速停止引风机运行;

12 30秒后停止高压风机运行;

13 风机停止后及时关闭其出入口挡板(此时床温尽量控制在850℃左右); 14 压火后可少量排渣,避免因下渣管内存有可燃质而引起下渣不畅; 15 关闭连续排污门;

16 关闭电动主汽门(请示值长后);

17 控制汽包水位在高水位,控制汽包压力稳定;

18 关闭各疏水门,用高温过热器出口集箱疏水阀来控制压力,防止锅炉超压; 19 压火后严密监视床温,如果发现床温有上升趋势(达到900℃时)必须进行热态启动后重新进行压火操作;

20

压火过程中床温降至660℃,可热态启动一次,待床温上升到850℃时,再次压火。