QKZ产品质量审核记录单

- 格式:doc

- 大小:82.00 KB

- 文档页数:4

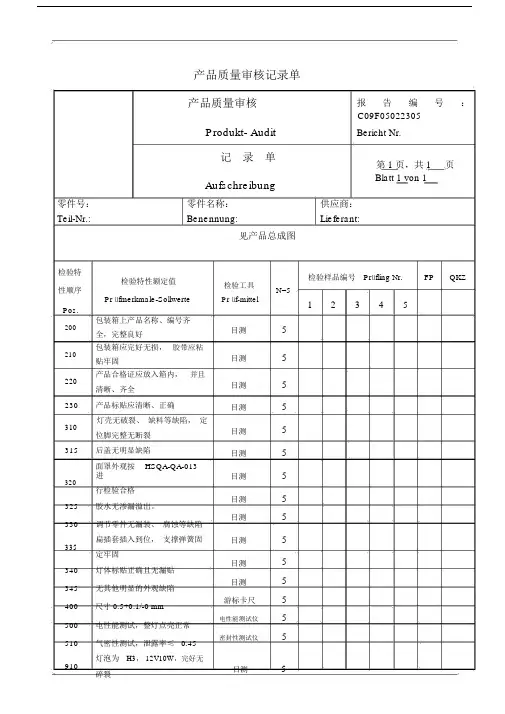

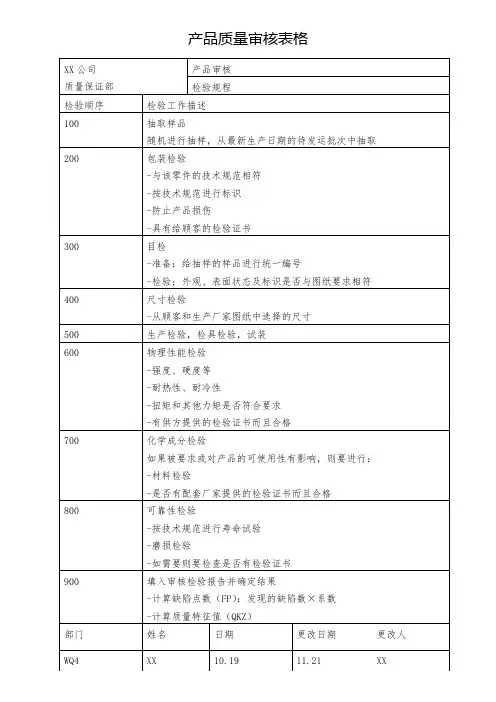

产品质量审核记录单产品质量审核报告编号:C09F05022305Produkt- Audit Bericht Nr.记录单第1页,共1 页AufschreibungBlatt 1 von 1零件号:零件名称:供应商:Teil-Nr.: Benennung: Lieferant:见产品总成图检验特检验特性额定值性顺序Pr üfmerkmale-Sollwerte Pos.包装箱上产品名称、编号齐200全,完整良好包装箱应完好无损,胶带应粘210贴牢固产品合格证应放入箱内,并且220清晰、齐全230产品标贴应清晰、正确灯壳无破裂、缺料等缺陷,定310位脚完整无断裂315后盖无明显缺陷面罩外观按HSQA-QA-013进320行检验合格325胶水无渗漏溢出。

330调节零件无漏装、腐蚀等缺陷扁插套插入到位,支撑弹簧固335定牢固340灯体标贴正确且无漏贴345无其他明显的外观缺陷400尺寸 0.5+0.1/-0 mm500电性能测试,整灯点亮正常510气密性测试,泄露率≤ 0.45灯泡为H3, 12V10W,完好无检验工具Pr üf-mittel目测目测目测目测目测目测目测目测目测目测目测目测游标卡尺电性能测试仪密封性测试仪检验样品编号Prüfling Nr.FP QKZ N=51234 5555555555555555910碎裂目测 5质量审核员:日期:Audit-Pruefer Datum05/02/23 表格编号: F-QA-058 缺陷等级 Fehlerklasse 缺陷加权∑∑FehlergewichtQKZFPA=关键缺陷Krit. Fehler A= 系数10100 B=主要缺陷Hauptfehler B=系数 5C=次要缺陷Nebenfehler C= 系数 1产品质量审核Produkt- Audit评价报告Beurteilungsbericht零件号:取样时间Teil-Nr.: 329 991-01/02Ware entnommen am 零件名称:S11 前雾灯取样地点Ware entnommen amBenennung:供应商 HSE生产日期Lieferant Fertigungsdatum检验特 检验内容缺陷数量 Anzahl fehler性 Pos. Durchgef ührte Pr fung ünBCA1. 包装 5 2 外观 5 3装配尺寸 5 4性能5结果 Ergebnis 合格决定 Entscheidung认可 Freigabe√ □总结 Zusammenerfassung产品不合格,封存。

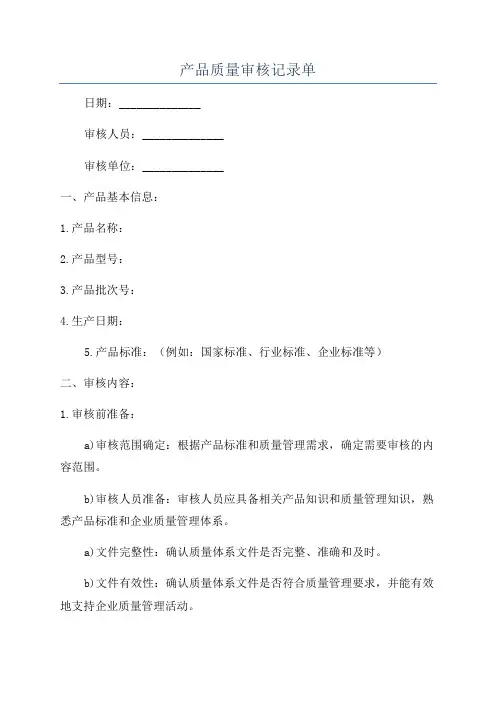

产品质量审核记录单日期:______________审核人员:______________审核单位:______________一、产品基本信息:1.产品名称:2.产品型号:3.产品批次号:4.生产日期:5.产品标准:(例如:国家标准、行业标准、企业标准等)二、审核内容:1.审核前准备:a)审核范围确定:根据产品标准和质量管理需求,确定需要审核的内容范围。

b)审核人员准备:审核人员应具备相关产品知识和质量管理知识,熟悉产品标准和企业质量管理体系。

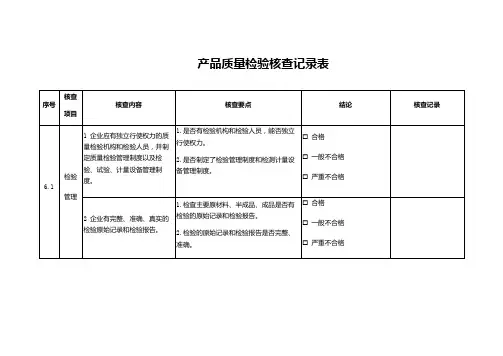

a)文件完整性:确认质量体系文件是否完整、准确和及时。

b)文件有效性:确认质量体系文件是否符合质量管理要求,并能有效地支持企业质量管理活动。

a)原材料控制:确认原材料的采购合格证明和进料检验记录,并检查是否符合产品标准要求。

b)生产设备:核查生产设备的运行情况和维护保养情况,保证设备能正常运行。

c)生产操作规范:核查工人操作是否符合作业指导书和产品标准要求。

a)检验记录:检查产品的检验记录,确认是否符合产品标准要求。

b)检测设备:核查检测设备的运行情况和校准情况,保证检测结果准确可靠。

c)包装和储存:确认产品包装是否符合产品标准要求,储存条件是否符合产品要求。

b)纠正措施:确认是否有对不合格品进行纠正的措施,并核查措施的实施情况。

d)预防措施:确认是否有对不合格品进行预防的措施,并核查措施的有效性。

三、审核结果:四、改进措施:1.针对审核结果提出的改进建议,按优先级制定改进措施。

2.指定改进责任人和改进时间。

3.预计改进效果和评估方法。

五、审核结论:审核人员根据审核结果和改进建议,给出适当的审核结论。

六、附件清单:1.质量体系文件2.生产记录3.检验记录4.不合格品记录5.其他相关资料七、审核人员签名:审核人员对审核结果和审核结论进行签名确认。

八、复核人签名:复核人对审核记录单进行复核,并签名确认。

备注:以上内容仅为参考,具体的产品质量审核记录单应根据不同行业和企业的实际情况进行相应调整和完善。

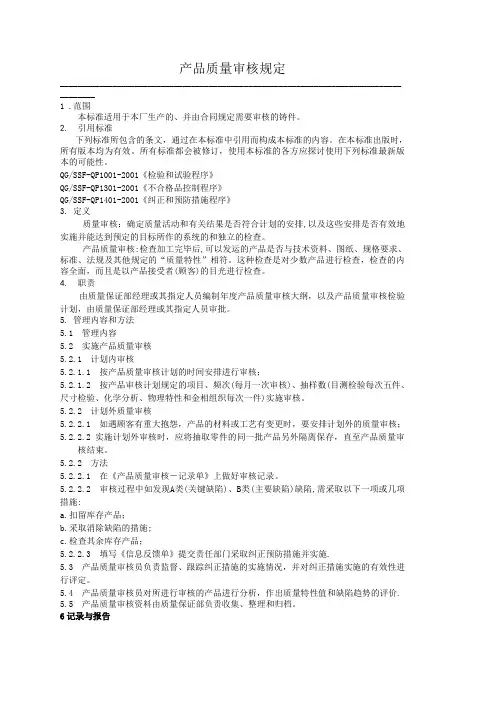

产品质量审核规定______________________________________________________________________________ ________1 .范围本标准适用于本厂生产的、并由合同规定需要审核的铸件。

2. 引用标准下列标准所包含的条文,通过在本标准中引用而构成本标准的内容。

在本标准出版时,所有版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

QG/SSF-QP1001-2001《检验和试验程序》QG/SSF-QP1301-2001《不合格品控制程序》QG/SSF-QP1401-2001《纠正和预防措施程序》3. 定义质量审核:确定质量活动和有关结果是否符合计划的安排,以及这些安排是否有效地实施并能达到预定的目标所作的系统的和独立的检查。

产品质量审核:检查加工完毕后,可以发运的产品是否与技术资料、图纸、规格要求、标准、法规及其他规定的“质量特性”相符。

这种检查是对少数产品进行检查,检查的内容全面,而且是以产品接受者(顾客)的目光进行检查。

4. 职责由质量保证部经理或其指定人员编制年度产品质量审核大纲,以及产品质量审核检验计划,由质量保证部经理或其指定人员审批。

5. 管理内容和方法5.1 管理内容5.2 实施产品质量审核5.2.1 计划内审核5.2.1.1 按产品质量审核计划的时间安排进行审核;5.2.1.2 按产品审核计划规定的项目、频次(每月一次审核)、抽样数(目测检验每次五件、尺寸检验、化学分析、物理特性和金相组织每次一件)实施审核。

5.2.2 计划外质量审核5.2.2.1 如遇顾客有重大抱怨,产品的材料或工艺有变更时,要安排计划外的质量审核;5.2.2.2 实施计划外审核时,应将抽取零件的同一批产品另外隔离保存,直至产品质量审核结束。

5.2.2 方法5.2.2.1 在《产品质量审核-记录单》上做好审核记录。

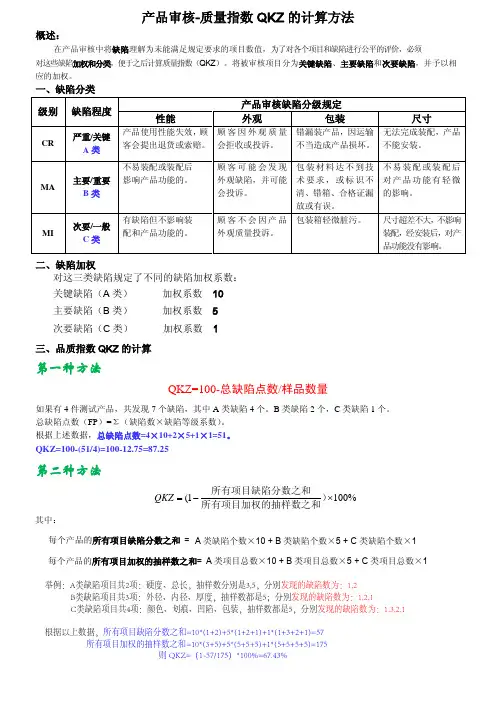

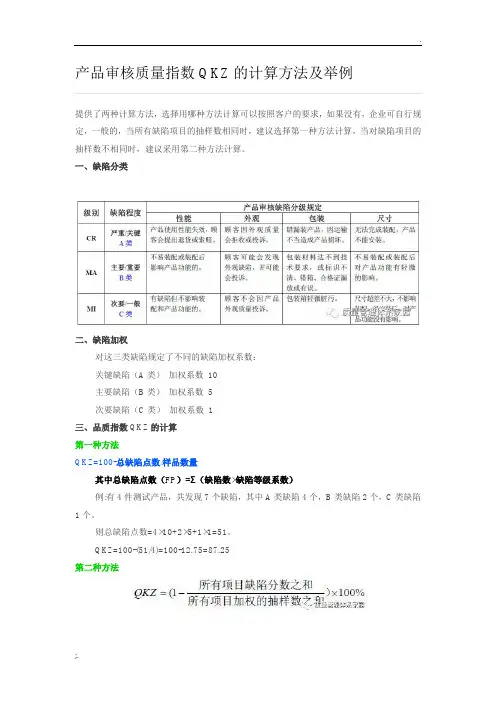

产品审核质量指数QKZ的计算方法及举例提供了两种计算方法,选择用哪种方法计算可以按照客户的要求,如果没有,企业可自行规定,一般的,当所有缺陷项目的抽样数相同时,建议选择第一种方法计算,当对缺陷项目的抽样数不相同时,建议采用第二种方法计算。

一、缺陷分类二、缺陷加权对这三类缺陷规定了不同的缺陷加权系数:关键缺陷(A类)加权系数10主要缺陷(B类)加权系数5次要缺陷(C类)加权系数1三、品质指数QKZ的计算第一种方法QKZ=100-总缺陷点数/样品数量其中总缺陷点数(FP)=Σ(缺陷数×缺陷等级系数)例:有4件测试产品,共发现7个缺陷,其中A类缺陷4个,B类缺陷2个,C类缺陷1个。

则总缺陷点数=4×10+2×5+1×1=51。

QKZ=100-(51/4)=100-12.75=87.25第二种方法其中:所有项目缺陷分数之和=A类缺陷个数×10 + B类缺陷个数×5 + C类缺陷个数×1所有项目加权的抽样数之和=A类项目总数×10 + B类项目总数×5 + C类项目总数×1举例:A类缺陷项目共2项:硬度、总长,抽样数分别是3,5,分别发现的缺陷数为:1,2 B类缺陷项目共3项:外径、内径、厚度,抽样数都是5;分别发现的缺陷数为:1,2,1 C类缺陷项目共4项:颜色、划痕、凹陷、包装,抽样数都是5,分别发现的缺陷数为:1,3,2,1根据以上数据,所有项目缺陷分数之和=10*(1+2)+5*(1+2+1)+1*(1+3+2+1)=57所有项目加权的抽样数之和=10*(3+5)+5*(5+5+5)+1*(5+5+5+5)=175则QKZ=(1-57/175)*100%=67.43%。

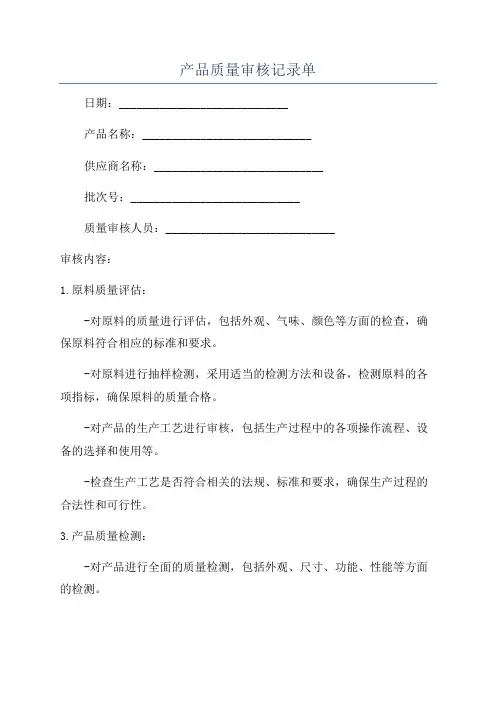

产品质量审核记录单日期:_____________________________产品名称:_____________________________供应商名称:_____________________________批次号:_____________________________质量审核人员:_____________________________审核内容:1.原料质量评估:-对原料的质量进行评估,包括外观、气味、颜色等方面的检查,确保原料符合相应的标准和要求。

-对原料进行抽样检测,采用适当的检测方法和设备,检测原料的各项指标,确保原料的质量合格。

-对产品的生产工艺进行审核,包括生产过程中的各项操作流程、设备的选择和使用等。

-检查生产工艺是否符合相关的法规、标准和要求,确保生产过程的合法性和可行性。

3.产品质量检测:-对产品进行全面的质量检测,包括外观、尺寸、功能、性能等方面的检测。

-采用适当的检测方法和设备,检测产品的各项指标,确保产品的质量符合相应的标准和要求。

-对工厂的生产环境进行审核,包括生产车间、仓库、设备等方面的检查。

-检查工厂的环境是否符合相关的法规、标准和要求,确保工厂的生产环境符合卫生和安全的要求。

-对产品质量相关的文件记录进行审核,包括原材料采购记录、生产工艺记录、产品检测记录等。

-检查文件记录是否齐全、准确和完整,确保质量相关的信息可以被有效地追溯和管理。

审核结论:1.符合要求:-原料质量评估合格,生产工艺符合要求,产品质量检测合格,工厂环境符合要求,文件记录齐全、准确和完整。

-审核人员可以确认该产品的质量符合相关的标准和要求,可以放行该批次产品。

2.不符合要求:-原料质量评估不合格,生产工艺不符合要求,产品质量检测不合格,工厂环境不符合要求,文件记录不齐全、准确和完整。

-审核人员应对不符合要求的问题提出整改意见,并要求供应商进行相应的整改和改进,直到问题得到解决后方可放行该批次产品。

产品审核质量指数QKZ的计算方法及举例提供了两种计算方法,选择用哪种方法计算可以按照客户的要求,如果没有,企业可自行规定,一般的,当所有缺陷项目的抽样数相同时,建议选择第一种方法计算,当对缺陷项目的抽样数不相同时,建议采用第二种方法计算。

一、缺陷分类二、缺陷加权对这三类缺陷规定了不同的缺陷加权系数:关键缺陷(A类)加权系数 10主要缺陷(B类)加权系数 5次要缺陷(C类)加权系数 1三、品质指数QKZ的计算第一种方法QKZ=100-总缺陷点数/样品数量其中总缺陷点数(FP)=Σ(缺陷数×缺陷等级系数)例:有4件测试产品,共发现7个缺陷,其中A类缺陷4个,B类缺陷2个,C类缺陷1个。

则总缺陷点数=4×10+2×5+1×1=51。

QKZ=100-(51/4)==第二种方法其中:?所有项目缺陷分数之和=A类缺陷个数×10 + B类缺陷个数×5 + C类缺陷个数×1?所有项目加权的抽样数之和=A类项目总数×10 + B类项目总数×5 + C类项目总数×1举例:A类缺陷项目共2项:硬度、总长,抽样数分别是3,5,分别发现的缺陷数为:1,2B类缺陷项目共3项:外径、内径、厚度,抽样数都是5;分别发现的缺陷数为:1,2,1 C类缺陷项目共4项:颜色、划痕、凹陷、包装,抽样数都是5,分别发现的缺陷数为:1,3,2,1根据以上数据,所有项目缺陷分数之和=10*(1+2)+5*(1+2+1)+1*(1+3+2+1)=57所有项目加权的抽样数之和=10*(3+5)+5*(5+5+5)+1*(5+5+5+5)=175则 QKZ=(1-57/175)*100%=%。

机械制造有限公司产品审核QKZ趋势分析

GL-03-AM-016

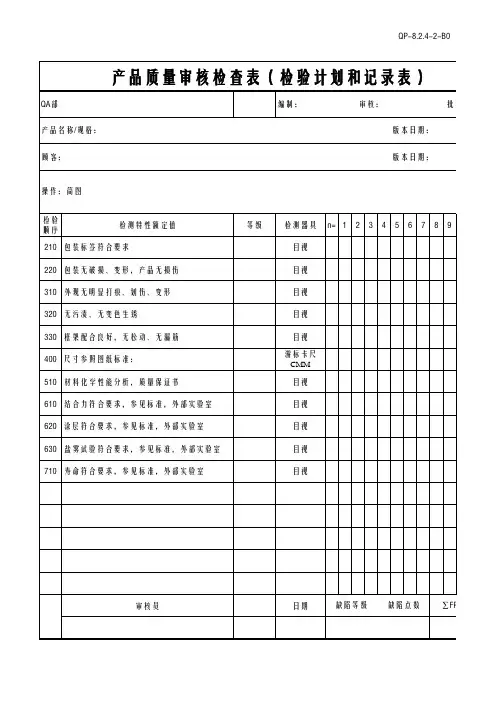

注:1、缺陷等级:A级关键缺陷=10(严重度≥7)B级主要缺陷=5(严重度5-6)C级次要缺陷=1(严重度≤4)

2、特殊特性:安全特性●法规特性◎功能特性○

质量指数QKZ的计算方法:

方法1:质量指数QKZ的计算公式为:

QKZ=(1-所有项目缺陷分数之和/所有项目加权的抽样数之和) ×100%

其中:每个产品的所有项目缺陷分数之和=A类缺陷个数×10 + B类缺陷个数×5 + C类缺陷个数×1

每个产品的所有项目加权的抽样数之和=A类项目总数×10 + B类项目总数×5 + C类项目总数×1

方法2:QKZ=100-缺陷点数/样品数量

如果有4件测试产品,共发现7个缺陷,其中A类缺陷4个。

B类缺陷2个,C类缺陷1个,总缺陷点数为51。

那么按计算方法二得到:

QKZ=100-(51/4)=100-12.75=87.25

两种方法都是可以的,不过第一种更容易理解一些,用得多一些,第二种相对用得人少一些,目的只有一个,就是要反映产品的质量水平,无论何种方法,只要能实现这一目的,应该被认可,但是方法如果选定后不宜更改,以保持评价的一致性。

QKZ产品质量审核记录单产品名称:QKZ耳机生产日期:2024年XX月XX日执行单位:质量管理部审核日期:2024年XX月XX日审核目的:本次审核的目的是确保QKZ耳机的质量符合公司的质量标准和客户的要求,以提供优质的产品给客户。

审核范围:本次审核范围包括QKZ耳机的整个生产过程,包括原材料采购、生产加工、装配和包装。

审核内容:1.原材料采购-审核原材料的采购合同和供应商的质量管理体系-审核原材料的检验报告和合格证明文件-检查原材料的质量记录,包括外观、尺寸、性能等是否符合要求2.生产加工-检查生产设备是否正常运行和维护-检查生产工艺流程是否符合标准操作要求-观察生产操作人员是否按照标准操作要求进行操作-检查生产过程中的关键控制点是否得到有效控制3.装配-检查装配过程的文档记录,包括装配图纸、装配指导书等-检查装配工艺流程是否得到有效控制-检查装配操作人员是否按照标准操作要求进行操作-检查装配过程中的关键控制点是否得到有效控制4.包装-检查包装材料的质量和合理性-检查包装操作人员是否按照标准操作要求进行操作-检查包装过程中的关键控制点是否得到有效控制-检查包装过程中的质量记录,包括装箱单、装箱照片等审核结果和问题记录:根据以上的审核内容,本次审核结果如下:1.原材料采购-原材料的采购合同和供应商的质量管理体系符合公司的要求-原材料的检验报告和合格证明文件合格-原材料的质量记录符合要求2.生产加工-生产设备正常运行和维护良好-生产工艺流程符合标准操作要求-生产操作人员按照标准操作要求进行操作-关键控制点得到有效控制3.装配-装配过程的文档记录完备-装配工艺流程得到有效控制-装配操作人员按照标准操作要求进行操作-关键控制点得到有效控制4.包装-包装材料质量合格-包装操作人员按照标准操作要求进行操作-关键控制点得到有效控制-包装记录符合要求问题记录:在审核过程中发现以下问题:1.生产过程中有一处设备维护不及时,导致生产停机时间增加。

《产品质量不合格分级评定参考表》质量指数计算方法:1 / 6A类:严重缺陷加权系数10B类:次要缺陷加权系数为5C类:一般缺陷加权系数为1质量指数QKZ=〔1-所有项目缺陷分数之和/所有项目加权的抽样数之和*100%所有项目缺陷分数之和=严重缺陷个数*10+次要缺陷个数*5+一般缺陷个数*1所有项目加权的抽样数之和= A类缺陷总数*10+ B类缺陷*5+一般缺陷总数*1XXXX产品审核计划1、审核目的:评价本公司产品质量水平,获取产品的质量信息,以确定产品质量水平及变化趋势,进而采取相应的措施。

2、受审范围:矽钢片产品3、审核准则:产品质量不合格分级评定参考表、铝合金压铸国家标准4、审核组组长:审核组成员:审核时间:5、客户要求抽样方案:MIL-STD-1916,客户合同要求接收水准严重缺陷AQL0.065; B类次要缺陷: AQL0.65; C类:一般缺陷AQL1.06、审核日程安排:7.1上午8:00至8:30首次会议.会议人员包括生产部负责人、车间主任、品管负责人7.2上午8:30在车间审核产品测试条件、仓库抽样产品、品管部对抽样进行包装、外观、尺寸、相关进行测试。

7.3上午10:30至11:00审核组整理结果,对结果进行分析,并根据结果适时开出过程审核不符合表7.4 11:00至11:30开未次会,会议人员包括生产部负责人、车间主任、品管、开发部负责人.审核组成员.2 / 6续23 / 6JP001401 产品审核记录续34 / 6XXXX产品审核报告1、审核目的:2、评价本公司产品质量水平,获取产品的质量信息,以确定产品质量水平及变化趋势,进而采取相应的措施。

3、受审范围:5 / 64、矽钢片5、审核准则:6、产品质量不合格分级评定参考表、产品标准、技术规范7、审核组组长:审核组成员:8、审核时间:2015-11-109、客户要求抽样方案:MIL-STD-1916,客户合同要求接收水准严重缺陷AQL0.065; B类次要缺陷: AQL0.65; C类:一般缺陷AQL1.010、审核发现总共查了33件产品,,严重缺陷0 重大缺陷0 一般缺陷2件,原因一件是有毛剌,可近工处理。