轴流式水轮机转桨叶片操作系统的三维结构设计

- 格式:pdf

- 大小:207.90 KB

- 文档页数:3

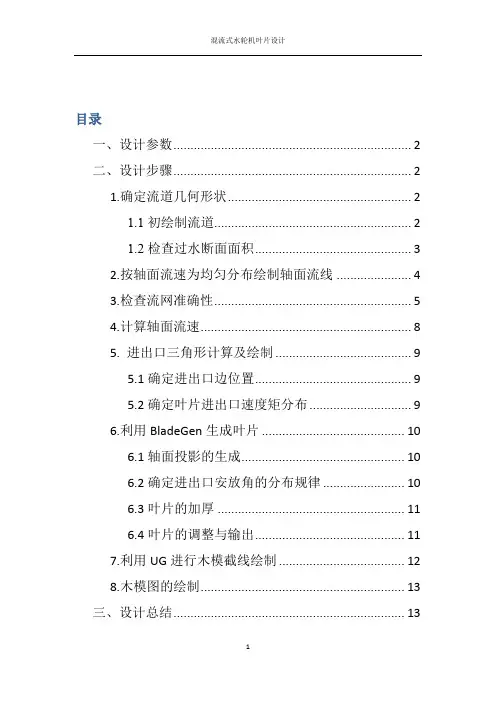

目录一、设计参数 (2)二、设计步骤 (2)1.确定流道几何形状 (2)1.1初绘制流道 (2)1.2检查过水断面面积 (3)2.按轴面流速为均匀分布绘制轴面流线 (4)3.检查流网准确性 (5)4.计算轴面流速 (8)5. 进出口三角形计算及绘制 (9)5.1确定进出口边位置 (9)5.2确定叶片进出口速度矩分布 (9)6.利用BladeGen生成叶片 (10)6.1轴面投影的生成 (10)6.2确定进出口安放角的分布规律 (10)6.3叶片的加厚 (11)6.4叶片的调整与输出 (11)7.利用UG进行木模截线绘制 (12)8.木模图的绘制 (13)三、设计总结 (13)一、设计参数Hmin=20m Hav=35mHmax=48 Nr=3692.71Kw转速n=333.3rpm Qr=11.95m³/sD1=1.34m Hs=1.9m海拔高程:79m本次课程设计采用以上设计参数进行混流式水轮机叶片设计,设计方法参照《水轮机课程设计设计指导书》中的方法二,最后绘制出叶片木模图。

二、设计步骤1.确定流道几何形状1.1初绘制流道采用方法二初绘流道,其中绘制5条流线的坐标数据按指导书中所给出的值绘制。

所得流道如图1.2检查过水断面面积在转轮流道内做内切于转轮上冠和转轮下环的公切圆,计算各断面面积,做出轴面液流过水断面面积沿Lm的变化曲线:轴面液流过水断面面积沿Lm的变化曲线如图:由于扩散形流道易产生脱流而导致较大的水力损失,根据上图所示,可以看出过流断面面积沿lm是逐渐减小,整体呈一个收缩流道,同时为了提高汽蚀性能,转轮出口处面积略有扩散,基本符合设计要求。

2.按轴面流速为均匀分布绘制轴面流线根据过水断面与流线相互垂直的原则,作线垂直于各轴面流线,并以该线为母线绕水轮机轴线旋转得到的回转面就是过水断面。

一般规律为近下环处流线较密集,在近上冠处流线较稀疏。

下表为校正流线后的相关数据:下图为校正后的流线L1L2L3L4L5abcd efg3.检查流网准确性(1)计算时可以原有等势线为中线,在其两侧各作一相近的等势线,如图实线为原等势线,两边虚线为相近等势线。

贯流式水轮机转轮叶片的三维造型陈明辉;孙旋;罗兆伟【摘要】The blade is an important part of the wheel, it is difficult to directly put the two-dimensional CAD into Pro / E. Based on the three-dimensional coordinates, the curve of the blade section generated multiple IBL file by Matlab that closed the gap of section curve at the adjacent section curve coordinates. In order to read into the data file import Pro / E, each curve is generated in accordance with dividing into two halves on the back surface. Furthermore, blade of the entities relied on text editor for repairing. Finally, three-dimensional modeling will be completed.%叶片是转轮的重要组成部分,且叶片上冠曲线为空间曲线,难以通过二维CAD直接导入到Pro/E,因此,以水轮机转轮叶片的三维坐标为基础,利用Matlab生成多个ibl文件的叶片截面曲线,对不闭合截面曲线缺口处,以相邻截面曲线的坐标进行缝合,然后以读入数据文件的方法依次导入到Pro/E,将各个曲线按照正、背面分成两半面的方法生成曲面,最后叶片实体以编辑文件的方法进行修型,最终实现叶片的三维造型.【期刊名称】《邢台职业技术学院学报》【年(卷),期】2015(032)005【总页数】3页(P85-87)【关键词】叶片;Pro/E;Matlab【作者】陈明辉;孙旋;罗兆伟【作者单位】邢台职业技术学院,河北邢台 054035;邢台职业技术学院,河北邢台054035;邢台职业技术学院,河北邢台 054035【正文语种】中文【中图分类】TK73转轮是水轮机的核心部件,实现能量转换,它的好坏直接影响水轮机的效率[1]。

转轮体通常用ZG30 或ZG20MnSi 材料轴流式水轮机转轮流道几何参数、设计工况和最优工况的关系:n11f (1.2~1.4)n11Q11f (1.35~1.6)Q11式中-n11f、Q为设计工况的单位转速、单位流量;n11、Q为最优工况的单位转速、单位流量;适当选取较大的单位转速、单位流量作设计工况参数)、叶栅稠密度L(如下图所示)—比转速查算术平均值t栅距t:t 2 R→R-圆柱层面半径z1-转轮叶片数Z1z 1翼型弦长L:翼形后端点和翼形中线与前端交点的连线的长度叶栅稠密度L→是翼型弦长与栅距的比值:ta. 轮毂处的叶栅稠密度:(L)(1.1~1.2)(L)t B t av (此时计算栅距t中的R为轮毂半径)b. 轮缘处的叶栅稠密度:(L)(0.85~0.95)(L)t A t av (此时计算栅距t中的R为转轮半径)_式中(L)为叶栅稠密度的算术平均值(在下图取值)t av三、转轮叶片数- 算术平均值算叶片数确定 Z 1 的原则是:不使叶片太长,且平面包角 不太于 90°;所谓平面包角-指叶片位于水平位置时,叶片进出水边所对应的中心角 当叶片栅稠密度确定后,Z1 按下式计算取整:3 6 0LZ 1 ( )t(av) 当 =°~ °时, Z 1与 L 关系见下表: (av)四、转轮体 转轮体有环形与圆柱形两种外观形式:球形转轮体 (用于 ZZ 式水机) 时:转轮叶片内表面与转轮体之间的间隙较 小,不同转角时间隙可保持不变。

圆柱形转轮体时:一般按最大转角确定转轮叶片与转轮体之间的间隙附:相同直径下,采用球形转轮体的水机效率高于圆柱形转轮体水机五、泄水锥泄水锥长度系数指:转轮叶片转动轴线到泄水锥底部的高度其高度采用主:L1 0.65D1同时,采用高度为0.4D1与0.6D1泄水锥的大型高水头ZZ 水机其水机效率一样六、导叶相对高度b0 、轮毂比d h及转轮叶片数Z1与最大水头的关系轮毂比计算式建议采用以下公式:0.0005n s+0.75 0.065dh=-或, d h=0.25+94.64式中-n s为水轮机比转速(m·hp)n S七、转轮室ZL 式水轮机转轮室有圆柱形、球形和半球形三种现多采用半球形转轮室:转轮叶片转动轴线以上采用圆柱形,在其以下采用球形ZL 水机宜采用喉部(指转轮室直径最小的部位)直径为(0.955~0.985)D1 的半球形转轮室较为适宜混流式水轮机转轮流道几何参数(40m~450m 水头选混流式最为有利)一、设计工况和最优工况的关系:120 m 水头段:n11 (0.93~1.08)n11 f Q11(0.69~0.91)Q11f200m 水头段,有些转轮:n11 1.07n11f Q11 1.04Q11f式中-n11f、Q为设计工况的单位转速、单位流量;n11、Q为最优工况的单位转速、单位流量;导叶相对高度b0三、上冠上冠流线形状有直线形与曲线形两种;现多采用曲线形上冠,它可以增大单位流量与水力效率,但曲率不能太大-会加大出口附近上冠表面的局部所蚀四、下环下环形状有直线形与曲线形两种(a)为低比转速水轮机(H >230m)下环,一般为曲线形;最优直径比为D 2 D1 0.6~0.76(b)为中高比转速水轮机(H<115m)下环,一般为直线形,用下环锥角α表示扩散程度,一般α<13°,不同比转速机组的锥角如下表:(c)(115m<H< 230m)范围的转轮,下环可做成圆锥形或圆柱形,D 2 D11.0;但(115m<H<170m)推荐采用D2 D10.9~1.10五、叶片数Z1与最大水头H m ax、比转速n s及叶片包角θ的关系六、叶片进出水边位置转轮轴面投影如图:1与3连线成进水边,2与4连线成出水边D1为标称直径;Dj3 1.005D 1或 D 1 D j1 的大小与叶片进水角 和单位转速 n' 有关;有 > 90°、 =90 j1 1 n 11 1 和 <90°三种情况(如下图) :般按 =90 1 计算: D j160D1 h g 轮廓线绘制:叶片进水边-由 叶片出水边-参照相近比速的转轮确定n 1 1 点向下引垂线,然后用弧线将垂线与 3 点相连寰7-9。

基于UG的混流式水轮机转轮叶片三维建模作者:喻智锋张建蓉苏博来源:《软件导刊》2017年第12期摘要:针对混流式水轮机转轮叶片形状复杂、实体造型困难的问题,以混流式转轮叶片平面木模图为基础,利用UG软件这一交互式CAD/CAM系统,采用创建叶片表面的网格线和“通过曲线网格”特征,最终生成叶片表面曲面形状的方法,对已有的混流式转轮叶片木模图进行了叶片的三维建模。

结果表明,采用此法建立的模型精确、完整的反映了叶片的曲面形状,和实际情况吻合,为混流式水轮机机组水力性能预测、CFD流动分析、刚强度计算分析等奠定了可靠的基础。

关键词:混流式水轮机;转轮叶片;UG;木模图;三维建模DOIDOI:10.11907/rjdk.172834中图分类号:TP319文献标识码:A 文章编号:1672-7800(2017)012-0175-04Abstract:Aimed at the difficulty in building a 3D model of the Francis turbine runner blade due to the complexity of the blade’s shape, in this paper, the UG software, an interactive CAD/CAM system, is used to build a 3D model of the blade based on its 2D wooden pattern drawing by methods of creating the Curve Mesh and “Through Curve Mesh” feature of the blade surface and finally generate the blade surface shape. The result shows that the blade’s surface shape is accurately and completely reflected by this 3D model established by the above method and the model is accordant with practical circumstances.The result also provides a reliable basis for performance prediction of Francis turbine unit, CFD analysis of flow, calculation and analysis of stiffness and strength, etc.Key Words:Francis turbine; runner blade; UG;wooden pattern drawing;3D Modeling0 引言转轮是水轮机能量转换的关键部件,叶片是转轮的重要组成部分。

轴流式水轮机叶片优化设计学科名称:水利水电工程论文作者:刘虎签名:指导老师:罗兴锜(教授)签名:郑小波(讲师)签名:答辩日期:摘要随着计算流体力学的迅速发展,设计技术的不断进步,对水力机械的综合性能提出了越来越高的要求,传统的设计方法已满足不了发展的需要,优化设计和三维反问题计算也愈来愈受到重视,逐渐成为主流的转轮设计方法。

因此,对遗传算法和三维反问题设计方法进行结合具有很高的实用价值。

本文提出了一种结合准三维反问题计算与遗传算法优化的轴流式水轮机转轮优化设计方法。

即在对轴流式水轮机转轮叶片进行准三维反问题设计的基础上,以平面叶栅表面边界层中的流动损失最小和翼型气蚀系数最低为目标的小生境遗传算法进一步对转轮叶片进行优化以得到更为理想的转轮叶片。

通过对传统方法和本文采用的小生境优化算法结果的对比,由于此方法结合了准三维反问题方法对有厚度叶片计算的准确性,以及小生境遗传算法对解决多目标优化问题全局搜索的准确性,所以能得到比传统方法更为理想的转轮叶片。

本文的工作主要包括两方面:首先应用准三维反问题方法设计初始叶片,之后在得到的初始叶片上取出六个等距圆柱断面,其次对各断面进行小生境遗传算法优化设计,再对优化后的断面在CAD软件中造型得到新的优化后的叶片,从而达到叶片优化设计的目的。

这两部分的工作都是应用FORTRAN语言编程实现的。

最后利用CFD软件对初始叶片和优化后的叶片进行流场分析与对比。

本文将该方法应用于ZZ440叶片的优化设计,经过对比优化前后的叶片的性能,最后的计算结果体现了本文应用小生境遗传算法的有效性。

关键词:准三维设计,小生境遗传算法,多目标优化,轴流式水轮机,叶片本研究得到国家自然科学基金项目(90410019/50379044);教育部高等学校博士学科点专项基金项目(20040700009)和陕西省教育厅专项科研计划项目(05JK264)的资助。

Optimal Design of Kaplan Turbine Runner BladeSpecialty: Hydro-electric engineeringCandidate: Liu Hu S ignature:Advisor: Luo xingqi professor Signature:Zheng xiaobo lecturer S ignature:Argument date:AbstractAlong with the development of hydrodynamic and hydraulic machine design methods, people require higher over all efficiency turbine. Incompetent traditional methods are gradually off the stage; new three dimensional inverse problem design methods are becoming more and more popular. In this dissertation we can see that the combination of the genetic algorithm and three-dimensional inverse problem design method will obtain better results.In this dissertation an optimal design method,based on genetic algorithm and semi-three-dimensional inverse problem design method,has been used to improve the design of a Kaplan turbine blade. This method is applied to the design of runner geometry,considering the interaction between runner blades and flow field. It also has the advantage of niche genetic algorithm in solving multi-objective problems. Hence, by using this optimal design method we can obtain better runner blade compare to traditional design method.We first used the semi-three-dimensional inverse problem design method to get initial blade, then used niche genetic algorithm to optimize the initial blade, thus got the optimized blade. This process was achieved by FORTRAN language and CAD software.This method has been used to optimize ZZ440 runner blade, the results showed that the runner’s cavitation and energy performance have been optimized, hence proved the effectiveness of this method.key words: quasi-three-dimensional design, niche genetic algorithm, multi-objective optimization, Kaplan turbine, bladeProject supported by the National Natural Science Foundation of China (90410019), Specialized Research Fund for the Doctoral Program of Higher Education (20040700009) and Specialized Research Plan in The Education Department of Shanxi Province of China (05JK264).目录1 绪论 (1)1.1论文的研究意义 (1)1.2轴流式水轮机转轮叶片设计方法的研究 (1)1.2.1 轴流式水轮机设计理论的发展过程 (1)1.2.2 轴流式水轮机转轮叶片传统设计方法 (2)1.2.2.1 升力法 (2)1.2.2.2 保角变换法 (2)1.2.3轴流式水轮机叶片现代设计方法 (3)1.2.3.1奇点分布法 (3)1.2.3.2 当量源法 (3)1.2.3.3 正反问题迭代法 (4)1.2.3.4三维设计方法 (4)1.3轴流式水轮机转轮叶片优化设计方法的研究 (5)1.3.1 优化设计方法的发展过程 (6)1.3.2 遗传算法特点简述 (6)1.3.3 遗传算法应用领域 (8)1.4本文的主要工作 (9)2 遗传算法概述 (10)2.1遗传算法的特点 (10)2.2遗传算法的原理和方法 (12)2.2.1遗传算法的基本原理 (12)2.2.2标准遗传算法的具体操作方法 (13)2.2.3标准遗传算法的改进 (15)2.2.3.1实数编码技术 (15)2.2.3.2排名选择机制 (16)2.2.3.3优选技术 (16)2.3多目标优化的基本概念和方法 (17)2.4本文所采用小生境遗传算法(NGA)的操作过程 (20)3 三维反问题遗传算法的优化模型 (22)3.1准三维反问题设计方法数学模型 (22)3.1.1平均S2m流面的流动方程 (22)3.1.2 S2m流面的反问题计算模型 (24)i3.2遗传算法优化模型的建立 (25)3.2.1 转轮叶片优化模型 (25)3.2.2约束条件 (26)3.2.3多目标处理方法 (27)3.2.4气蚀系数的计算 (28)3.2.5叶栅损失系数的计算 (28)4 程序设计及编制 (30)4.1轴流式水轮机叶片三维反问题设计程序流程 (30)4.1.1 网格计算模块 (31)4.1.1.1 网格划分 (32)4.1.1.2系数计算 (33)4.1.2 准三维模块 (35)4.2遗传算法优化总程序流程图 (37)4.2.1遗传算法优化程序流程图 (38)4.2.2边界元计算流程图 (42)4.2.3边界层计算流程图 (42)5 算例分析 (44)5.1准三维方法设计出的初始叶片 (44)5.2小生境遗传算法对初始叶片的优化结果 (46)5.3结果分析 (50)6 结论 (51)致谢 (52)参考文献 (53)ii第一章 绪论1 绪论1.1 论文的研究意义转轮是水轮机的核心部件,转轮设计的好坏直接关系到水轮机效率的高低、水轮机运行的稳定性、以及水轮机的抗空化性能。

第!!卷第"期!##$年%月西北水力发电&’()*+,’-*’)./012./34)’1,15.)657’01)89:;!!<9;"================================================================>?@;!##$文章编号A"$B"C D B$E F!##$G#"C###"C#%基于遗传算法的轴流式叶片全三维优化设计刘虎H郑小波H罗兴钅奇H廖伟丽F西安理工大学H陕西西安B"##D E G摘要A本文提出了一种结合全三维反问题计算与遗传算法优化的轴流式水轮机转轮设计方法I即在对轴流式水轮机转轮叶片进行全三维反问题设计的基础上H然后以平面叶栅表面边界层中的流动损失最小和翼型气蚀系数最低为目标H小生境遗传算法进一步对转轮叶片进行优化以得到更为理想的转轮叶片I由于此方法结合了全三维反问题方法对有厚度叶片计算的准确性H以及遗传算法对解决多目标优化问题全局搜索的准确性H可以得到比较理想的转轮叶片I关键词A全三维反问题设计J遗传算法J优化设计中图分类号A K L B%文献标识码A M近年来H遗传算法在航空N水利N机械制造等许多领域都得到了广泛的应用H取得了很好的效果H充分体现了遗传算法的优越性I与一般算法相比H遗传算法更适合优化复杂的非线性多目标问题I在对解决轴流式水轮机转轮叶片优化设计的多目标优化设计问题H较一般算法有明显的优势I 随着计算流体力学的迅速发展H设计技术的不断进步H对水力机械的综合性能提出了越来越高的要求H传统的设计方法已满足不了发展的需要H优化设计和三维反问题计算也愈来愈受到重视H逐渐成为主流的转轮设计方法I因此H对遗传算法和全三维反问题设计方法进行结合具有很高的实用价值IO数学模型我们可以结合这两种方法H首先运用全三维反问题设计方法对叶片进行初始设计H可得初始叶片上若干断面骨线H以这些断面的骨线安放角P Q作为染色体H可将这些骨线随机组成许多不同形状轴流式叶片H将这些骨线角的随机组合即叶片作为小生境遗传算法的初始种群H以叶片的流动损失最小和翼型气蚀系数最低为多目标H对该种群进行选择N变异N交叉运算H经过遗传算法进行全局寻优H最后得到最优解IO;O全三维反问题设计方法基本方程在流动无粘不可压条件下H用叶片附着涡和源汇代替叶片作用H依据流动的周期特性H将转轮内三维有旋流动分解为周向平均流动和三维周期性流动的迭加H由R:S T U V公式和欧拉方程导出了轴对称平均流动控制方程和周期流动控制方程I 引入周期函数H三维周期流动控制方程则简化为关于三维势函数各调和项的二维W S:XV9:Y Z方程H使得三维周期性流动求解大为简化H根据无粘流动叶片滑移条件H可导出叶片方程H在给定叶片速度矩分布N厚度分布N转轮轴面几何形状的条件下H迭代求解流动控制方程和叶片方程H这样就可实现对轴流式水轮机转轮带厚度的全三维有旋流动反问题设计I将转轮内的流动分解为周向平均收稿日期A!##[C#E C"[基金项目A国家自然科学基金资助项目F[#%B\#D D H\#D"##"\G H教育部高等学校博士点专项基金资助项目F!##D#B####\G H陕西省教厅专项科研计划项目F#[]L!$D G作者简介A刘虎F"\E#C G H男H山东蓬莱人H西安理工大学在读硕士生I流动与周期流动!"#$"%#&"’#根据()*+,-公式周期性流动流速可表示为!"%#$./012324567085.9:31转轮区周向平均流动的流函数控制方程!;;1<1=>;?@A ;1&;;4<1=>;?@A;4$;>;1;9:31;46;>;4;9:31;1&<"’B ;C :1;1"’4&"’31;>@A ;46;C :1;4"’1&"’31;>@AD E ;1叶片中面方程!"’1;>;1&"’4;>;4$<1B 09:316F 1B56"%#G .H叶片周向加厚!I 30123245$I J01245<&1B ;>@A ;1B &1B ;>@A;4D E B <BK L M 优化模型本文的遗传算法优化模型为!N $>0O <2O B 2O P 2O Q 2O R 2O S5T $G 0O <2O B 2O P 2O Q 2O R 2O S UV W 5式中!N 为叶片的损失系数2T 为叶片的气蚀系数2O <2O B 2O P 2O Q 2O R 2O S 为选定叶片断面的骨线安放角XK L Y 约束条件叶片优化时的约束条件有几何约束Z 流动约束Z 能量约束等X 在确定约束条件时应考虑在允许的情况下2尽量减少约束条件的数目X 本文提出约束条件有环量约束2以此来满足给定的环量2除此之外2还有速度分布约束Z 边界层无分离约束等X K L [小生境遗传算法0\]^5的优化过程0<5设置进化代数计数器I _<‘随机生成a 个初始个体组成初始群体b 0I 52并求出各个个体的适应度c d 0e $<2B 2f2a5X0B 5依据适应度进行降序排列2记忆前g 个个体0h i a5X0P 5选择运算!对群体b 0I 5进行比例选择运算0j k l j l k m n l o p )q l r *)5得到b 0I 5s X 个体被选中的概率!b 0e 85$c e t u aJ $<c d0e $<2B 2f2a50Q 5交叉运算!对选择出的个体的集合b 0I 5s 作单点交叉运算0l o *v j l n o mw k l ,,l x *k 5得到b 0I 5y X0R 5变异运算!对b 0I 5y 作均匀变异运算0z o n v {l k q q z m p m n l o 52得到b 0I 5|X0S 5小生境淘汰运算!将第R 步得到的a 个个体和第B 步所记忆的h 个个体合并在一起2得到a &h 个个体的新群体2对a &h 个个体按照下式求出每两个个体}e 和}d 之间的海明距离!~}e &}d ~$u a!$<}e !5&}d !5"B0e t d $<2B 2f 2a &h 6<5当~}e &}d ~i #时2比较个体}e 和}d 的适应度大小2并对其中适应度较低的个体处以罚函数!c q n o0}e 2}d 5$j *o p )m $X 0%5依据这a &h 个个体的新适应度对各个个体进行降序排列2记忆前h 个个体X0&5终止条件判断!若不满足终止条件2则更新进化代数计数器I _I &<并将第%步排序中的前a 个个体作为新的下一代群体b 0I 52然后转到第P 步开始循环‘若满足终止条件2则输出计算结果2算法结束XM 数值算例M L K 设计参数以’’Q Q (轴流式水轮机为研究对象2以骨线角为优化变量生成初始种群2以气蚀系数Z 损失系数计算个体适应值2对轮毂处的平面叶栅进行小生境遗传算法优化设计2取得了理想的优化结果X基本参数为!)<($(L &q Pt ,2J <($<<Rk t qn o 2J 8$QQ (*+,24&S 2-.$(L R给定设计参数为J 8$<L P J <(2)/$<L Q R )<(20$<q2-$<qM L M 优化变量取值范围取各优化变量O e 在初始骨线角的基础上左右波动B (12即可得到优化变量的取值范围X M L Y 遗传算法变量选择本文采用可以较好处理多峰问题的基于共享机制的小生境技术遗传算法X 对各个优化参量采用实编码2权衡考察结果2当种群规模h $Q (2杂交概率b 2$(L %2变异概率b 3$(L P 2海明距B西北水力发电第B B 卷图!优化模型图图"流场计算区域图#骨线比较离阀值$%&’()时*就本例而言*可望得到较好的算法形态+上述思想用,-./.01234567898:3;语言编程实现*先分别以叶栅损失和气蚀系数最小为单目标进行优化+而后*运用距离法进行多目标优化+应用小生境遗传算法*对应用奇点分布法所得的叶片骨线的骨线角进行多目标优化设计*取得了理想的结果+如图#所示+<结论综上所述*由于在对轴流式水轮机转轮叶片进行全三维反问题设计的基础上*进一步以轴流式叶片的流动损失最小和翼型气蚀系数最低为多目标对转轮叶片进行小生境遗传算法优化*这样便结合了全三维反问题方法对有厚度叶片计算的准确性*以及遗传算法对解决多目标优化问题全局搜索的准确性*可以得到比较理想的转轮叶片+参考文献=>!?冯建军(基于遗传算法的平面叶栅优化设计>@?(西安理工大学*"’’"(>"?彭国义*罗兴钅奇*等(轴流式水轮机转轮全三维有旋流动反问题计算>A?(水利学报*!B B C *D !’E =!’F !G (>#?罗兴钅奇(水力机械转轮现代设计理论及应用>H?(西安=西安交通大学出版社*!B B G (>I ?林汝长(水力机械流动理论>H ?(北京=机械工业出版社*!B B I (>)?曹昆鸟*姚志民(水轮机原理及水力设计>H?(北京=清华大学出版社*!B B !(>C ?刘大恺(水力机械流体力学>H ?(上海=上海交通大学出版社*!B J J (>G ?玄光男*程润伟(遗传算法与工程优化>H?(北京=清华大学出版社*"’’"(>J ?王小平*曹立明(遗传算法理论应用与软件实现>H?(西安=西安交通大学出版社*"’’"(K L M N O P Q R S T N U V W X Y P L Q P V Z [\]N V S ^[V V S \_Q P ‘Sa b c d e *f d g 1h i :93F j 3*a c-i :;k F l :*a b 0-m5:F n :D i :o 9;c;:p 56q :8r3s /5t u ;3n 3k r *7u 99;v :i :o 9;G !’’I J *w u :;9Ex ]T M \P y M =0;3z 8:{9n |5q :k ;{58u 3|*j 9q 5|3;k 5;58:t 9n k 36:8u {9;|8u 655F |:{5;q :3;9n :;p 56q 5z 63j Fn 5{|5q :k ;{58u 3|*u 9q j 55;e q 5|83:{z 63p 58u 5|5q :k ;3s 9}9z n 9;8e 6j :;5(/u :q {58u 3|:q 9z z n :5|838u 5|5q :k ;3s 6e ;;56k 53{586r *t 3;q :|56:;k 8u 5:;8569t 8:3;j 58455;6e ;;56j n 9|5q 9;|s n 34(b 89n q 3u 9q 8u 59|p 9;89k 53s ;:t u 5k 5;58:t 9n k 36:8u {:;q 3n p :;k{e n 8:3j ~5t 8:p 5z 63j n 5{q (d 5;t 5*j re q :;k8u :q 3z F8:{9n |5q :k ;{58u 3|45t 9;3j 89:;j 588566e ;;56j n 9|5t 3{z 96583869|:8:3;9n |5q :k ;{58u 3|(Y S !"W \‘T =/u 655F |:{5;q :3;9n :;p 56q 5z 63j n 5{#k 5;58:t 9n k 36:8u {#3z 8:{:$98:3;#第!期刘虎*基于遗传算法的轴流式叶片全三维优化设计。

水力部件三维造型方法1圆柱形叶片1.1思路分析通常叶轮叶片的设计资料都是二维图纸(如AutoCAD 文件),我们要做的就是把数据导入NX中,圆柱形叶片比扭曲叶片的易画之处就在于,可以直接拉伸叶片横截面,然后用周面投影图去截取,具体步骤按如下所述。

图2-1-1 叶轮水力图1.2新建NX文件[1] 在菜单栏中,选【文件】→【新建】[2] 在对话框中选择:“单位”:毫米;“模板”:模型;“名称”:yzyp.prt;“文件夹”:X:\NX\chapter1.1\ (可自定,注意,设定文件夹路径时,路径中不得有中文,且文件名也不得为中文,否则就出现错误)。

[3] 确定。

·i·1.3导入叶片型线按照NX的要求,把二维水力图中的数据在数据文件中编辑成如下格式的文本文件,见图2-1-2。

每行为一个点的坐标X坐标值Y坐标值Z坐标值图2-1-2曲线坐标点的数据文件格式文件中的三列数据分别X、Y、Z坐标值,每行为一个点的坐标值。

本例中已经预备了必要的数据文本文件,分别是:工作面型线-yzg.dat,背面型线-yz.dat。

NX默认的数据文件扩展名为“.dat”。

以下是导入曲线的操作过程:[1] 在菜单栏,选【插入(S)】→【曲线(C)】→【样条(S)】。

[打开“样条”对话框,见图2-1-3(a)。

][2] {选择样条创建方法|}在“样条”对话框中,选【通过点】按钮。

[打开“通过点生成样条”对话框。

][3] {指定样条参数|}在“通过点生成样条”对话框中,“曲线类型”选项为:多段;“曲线阶次”选项为:3;选【文件中的点】按钮。

[打开“点文件”对话框,见图2-1-3(b)。

][4] {选择点文件|}在“点文件”对话框中,选择存放本例数据文件的文件夹[Samples\chpater1.1\dat\],选yzg.dat(工作面型线)。

“输入坐标”选项为:绝对。

点击【确定】,返回“通过点生成样条”对话框。

[5] 在“通过点生成样条”对话框中,点击【确定】。

第二节 轴流式水轮机的结构一、概述轴流式水轮机与混流式水轮一样属于反击式水轮机,由于水流进入转轮和离开转轮均是轴向的,故称为轴流式水轮机。

轴流式水轮机又分为轴流定桨式和轴流转桨式两种。

轴流式水轮机用于开发较低水头,较大流量的水利资源。

它的比转速大于混流式水轮机,属于高比转速水轮机。

在低水头条件下,轴流式水轮机与混流式水轮机相比较具有较明显的优点,当它们使用水头和出力相同时,轴流式水轮机由于过流能力大(图2-15),可以采用较小的转轮直径和较高的转速,从而缩小了机组尺寸,降低了投资。

当两者具有相同的直径并使用在同一水头时,轴流式水轮机能发出更多的效率。

特别是轴流转桨式水轮机,由于转轮叶片和导叶随着工况的变化形成最优的协联关系,提高了水轮机的平均效率,扩大了运行范围,获得了稳定的运行特性,更是值得广泛使用的一种机型。

图2-15 轴流式水轮机1— 1— 1— 转轮接力器活塞;2—转轮体;3—转臂;4—叶片;5—叶片枢轴;6—转轮室图2-16所示是轴流转桨式水轮机的结构图。

它的工作过程和混流式水轮机基本相同。

水流经压力水管、蜗壳、座环、导叶、转轮、尾水管到下游。

与混流式水轮机所不同的是负荷变化时,它不但调节导叶转动,同时还调节转轮叶片,使其与导叶转动保持某种协联关系,以保持水轮机在高效区运行。

轴流式水轮机转轮位于转轮室内,轴流式水轮机转轮主要由转轮体、叶片、泄水锥等部件组成。

轴流转桨式水轮机转轮还有一套叶片操作机构和密封装置。

转轮体上部与主轴连接,下部连接泄水锥,在转轮体的四周放置悬臂式叶片。

在转桨式水轮机的转轮体内部装有叶片转动机构,在叶片与转轮体之间安装着转轮密封装置,用来止油和止水。

轴流式水轮机广泛应用于平原河流上的低水头电站,应用水头范围为3~55m ,目前最大应用水头不超过70m 。

限制轴流式水轮机最大应用水头的原因是空化和强度两方面的条件。

由于轴流式水轮机的过流能力大。

单位流量11Q 和单位转速11n 都比较大,转轮中水流的相对流速比相同直径的混流式转轮中的高,所以它具有较大的空化系数 。

水轮机结构示意图水轮机的基本类型水轮机是将水能转变为旋转机械能的水力原动机,是水电站厂房中主要的动力设备之一,用来带动发电机工作以获取电能。

由于河流的自然条件和水电站开发方式不同,水电站的水头、流量和功率差别很大,因此需要有多种型式和种类的水轮机与之相适应。

现代水轮机按水能转换的特征分为两大类,即反击式水轮机和冲击式水轮机。

(1)反击式水轮机。

转轮利用水流的压力能和动能做功的水轮机称为反击式水轮机。

其特征是:压力水流充满水轮机的整个流道,水流流经转轮叶片时受叶片的作用而改变压力、流速的大小和方向,同时水流在转轮叶片正反面产生压力差,对转轮产生反作用力,形成旋转力矩使转轮旋转,故称为反击式。

反击式水轮机按水流流经转轮方向的不同以及适应不同水头与流量的需要,又分为混流式、轴流式、斜流式和贯流式四种型式。

(2)冲击式水轮机。

转轮只利用水流动能作功的水轮机称为冲击式水轮机。

其特征是:有压水流先经过喷嘴形成高速自由射流,将压能转变为动能并冲击转轮旋转,故称为冲击式。

在同一时间内水流只冲击部分转轮,水流是不充满水轮机的整个流道,转轮只是部分进水,转轮在大气压下工作。

为适应水流动能做功的需要,冲击式转轮叶片一般呈斗叶状。

冲击式水轮机按射流冲击转轮叶片的方向不同又分为水斗式(切击式)、斜击式和双击式三种型式。

近代水轮机的主要类型归纳如下:2.水轮机的特点及应用范围(1)混流式水轮机。

混流式水轮机是指轴面水流径向流人、轴向流出转轮的反击式水轮机,又称法兰西斯式水轮机,如图2-1所示。

混流式水轮机混流式水轮机为固定叶片式水轮机,其结构简单,具有较高的强度,运行可靠,效率高,应用水头范围广,一般适用于中高水头水电站,大、中型混流式水轮机应用水头范围为30~450m。

可逆式的混流式水轮机应用水头高达700m。

中、小型混流式水轮机的应用水头范围为25~300m。

单机容量可由几十千瓦至几百兆瓦,如三峡水电站单机容量为700MW。

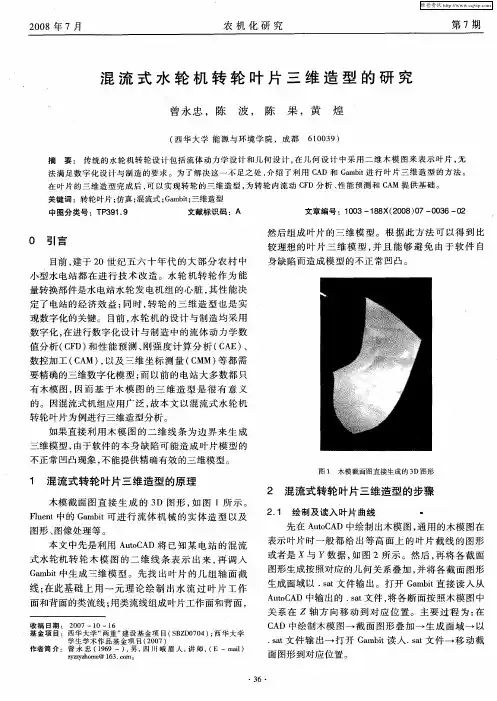

基于水力设计的轴流泵叶片的三维建模方法王桃;严敬;严利【摘要】在实际设计轴流泵叶片时常采用圆柱层间无关性假设,设计被简化为平面直列叶栅的绕流命题,由二维设计结果无法直接检查叶片几何形态.在简要说明轴流泵水力设计原理及过程的基础上,通过实例介绍直接应用叶片水力设计结果与数据,包括对叶片几何形态有控制作用的等高线,实现叶片三维建模的思路和方法.采用该方法获得的叶片三维模型将真实准确地反映设计叶片的真实几何形状,与已报道的一些轴流叶片建模原理及过程有重大区别.可以提高最终成型叶片压力面和吸力面的光滑性,改进和提升叶片水力和空化性能.【期刊名称】《兰州理工大学学报》【年(卷),期】2010(036)003【总页数】4页(P69-72)【关键词】轴流泵;水力设计;叶片;三维建模【作者】王桃;严敬;严利【作者单位】西华大学,能源与环境学院,四川,成都,610039;西华大学,能源与环境学院,四川,成都,610039;西华大学,能源与环境学院,四川,成都,610039【正文语种】中文【中图分类】TH312轴流泵是一种大流量、低扬程泵.在实际设计轴流泵叶片时都是采用二维势流理论,即圆柱层间无关性假设.但实验结果表明,由于受流体黏性、轮缘间隙和轮毂的影响,轴流叶轮中的液流运动是复杂的三维运动,因此采用二维流场难以设计出性能优良的轴流泵叶片[1].为设计高质量的叶轮,CFD技术逐渐成为计算分析叶轮内部流场的有效工具[2-4].叶片的三维建模是CFD计算的基础,是改进和提高叶片水力性能的重要前提[5].文献[6~8]介绍了轴流式水力机械叶片的建模方法,即直接利用几个同心圆柱面上的叶片翼型进行三维造型.这种建模方法并没有利用到叶片水力设计中的等高线结果,翼型与翼型之间曲面的建立是由三维软件的曲面功能控制实现的,这样建立的叶片数字化模型与叶片的真实形状有一些差别.本文着重讨论如何依据轴流泵叶片的水力设计结果,采用与叶片木模制作过程一致的叶片三维建模方法,以一轴流泵叶片为例,详细介绍利用等高线控制叶片表面形态的三维造型方法和步骤,并与直接利用翼型曲线的叶片建模方法进行比较和分析.1 轴流泵叶片水力设计原理及过程根据圆柱层间无关性假设可以将轴流泵叶片的设计问题简化成数个平面直列叶栅的绕流问题.求解叶栅绕流问题的方法主要有实验计算法和解析计算法两大类.其中奇点分布法是求解叶栅绕流问题应用较广泛的一种解析方法.本文以奇点分布法和聶伯米宁数字积分为基础,编写算法语言程序,得到ZW3002型轴流泵5个计算流面上翼型骨线7点坐标及翼型压力面、吸力面各点坐标.其中轮缘流面翼型A-A的翼型骨线坐标见表1,翼型A-A压力面和吸力面各点坐标见表2.表1 A-A翼型骨线坐标Tab.1 Coordinates of mean line of airofoil A-A m坐标点翼型A-A01234560,00.028440,0.0024930.056860,0.0051760.085250,0.0081400.1136 10,0.0114350.141920,0.0150530.170210,0.018925表2 A-A翼型压力面和吸力面坐标Tab.2 Coordinates of pressure surface andsuctionsurface of airfoil A-A m坐标点压力面吸力面01…13140,00.002052,0.001145…0.161627,0.0184290.170200,0.0189650,00. 002216,-0.000784…0.161815,0.0170660.170211,0.018885由5个计算翼型压力面和吸力面坐标,绘形5个展为平面的翼型.常取从头部计起位于骨线长度30%~40%处的点作为翼型的串轴通过点,并沿该点两侧分别作距离为3 mm的等高面共10个,都垂直于叶轮轴心线.其中等高面5通过每一个翼型的串轴点.图1所示为A-A平面展开翼型及等高面.图1 翼型A-A平面展开图及等高面Fig.1 Planar unwrapped view and contour plane of airfoil A-A5个计算翼型串接后,由平面展开图上同一等高面与翼型交点到过串轴点的垂线距离在圆弧上弧长不变的原则,绘形叶片平面图及各等高面与叶片压力面和吸力面相交所得的等高线,见图2,压力面相关数据见表3.表3 压力面等高线坐标Tab.3 Coordinates of contour line of pressure surface m等高面翼型A-A 翼型B-B 翼型C-C 翼型D-D 翼型E-E 2——71.5066.4960.543 74.51 68.25 62.49 57.40 51.784 58.52 53.66 49.49 45.67 41.515 36.60 35.87 34.34 32.48 30.726 9.44 13.38 16.01 17.23 17.567 20.19 11.17 3.64 1.53 4.838 54.72 43.97 31.21 19.27 10.079——72.8250.6331.79 图2 各等高面与叶片压力面和吸力面相交所得的等高线Fig.2 Intersection lines of contour planes with blade pressure and suction surfaces2 叶片三维建模过程2.1 平移等高线,找出轮毂(E-E)和轮缘(A-A)处流面与等高线的交点以叶片轴心线为x轴,分别作出E-E和A-A翼型所在圆柱流面.根据表3的数据可以在UG NX软件中作压力面与等高面相交的等高线,这些等高线均为平面曲线,分布在各等高面上.然后以等高面5为基准,按照3 mm为间距,分别将这些等高线沿叶轮轴心线方向进行平移,等高线1~4沿负方向移动,等高线6~10沿正方向移动.这样圆柱流面与等高线就产生了交点.2.2 叶片进、出口边的建立先由图1量出一翼型上出口点到基准等高平面5的垂直距离,该距离确定了出口点的高程.再测量出口点到过串轴点垂线的水平距离s,如图1所示,这一水平距离在叶片平面图中等于沿翼型的弧长,这一弧长可以通过换算成与x轴的夹角θ,θ为弧长s对应的夹角,R为出口点所在圆柱流面的半径,如图3所示.通过叶轮轴心线,作与x轴夹θ角的平面,然后找到该平面与圆柱流面及出口点所在等高面3个面的交点,该交点就是翼型出口边上的一个点.运用B样条曲线连接5个翼型出口边的点可得到叶片的出口边,这是一条空间曲线.以同样方法可形成叶片进口边上一空间曲线.图3 θ夹角与弧长s的关系Fig.3 Dependence of angle θon arc length s2.3 叶片压力面成型从叶片的进口边到叶片出口边,运用B样条曲线连接平移后的压力面等高线与轮毂E-E圆柱流面的交点,可得到该流面上翼型的压力面曲线.同样的方法,可得到轮缘 A-A流面上翼型的压力面曲线.以这两条压力面曲线为主线串,进出口边和各等高线为交叉线串,采用UG NX软件中插入→网格曲面→通过曲线网格的命令生成叶片的压力面(见图4).图4 叶片压力面建模Fig.4 Modeling of blade pressure surface2.4 叶片头部的处理和吸力面的建模为了提高叶轮的水力效率,各翼型头部应光滑连续.为了便于叶片头部的三维建模,需要在叶片头部位置作间距较小的等高面,从而在翼型平面展开图(见图1)中找到更多的吸力面与等高面的交点,再按照2.1节的方法就可以找到更多的叶片头部区域的等高线与圆柱流面的交点,这样可以提高头部的建模精度.再重复2.3节的做法,同样可以生成叶片的吸力面.2.5 叶片成型利用NX软件中曲面延伸功能分别将叶片的压力面和吸力面沿趋势延伸,再与轮缘、轮毂球面作布尔运算,就可得到一张完整叶片的压力面和吸力面,同时可确定整张叶片所占的封闭区域,采用曲面缝合命令可以得到实体叶片,如图5所示.这为叶轮流场的CFD模拟和数控加工奠定了基础.图5 轴流泵叶片三维模型Fig.5 Three-dimensional modeling of axial-flow impeller blade2.6 检查和改进叶片的设计质量通过叶片三维模型,可以直观地观察叶片表面是否光滑连续,有无形成叶片表面局部脱流的可能.如果叶片设计质量不高,可以在不改变叶片翼型形状的前提下,通过调整翼型串轴位置来改进叶片三维形态,直到叶片压力面和吸力面的光滑性都满意为止,当然,必要时也可调整相关参数,重新生成5个平面翼型.3 采用等高线与不采用等高线的叶片建模比较对于同一张叶片,如果不采用等高线,而直接利用5个叶片翼型的压力面曲线作为剖面线串,采用NX软件中插入→网格曲面→通过曲线组的命令生成的叶片压力面见图6.通过与图4的比较可以看出,叶片表面没有采用等高线建模的叶片表面光滑,特别是在叶片进、出口边及靠近叶片的轮毂和轮缘处光滑性较差.对两种建模方法进行比较可以看出,图6所采用的建模方法并没有利用到叶片的进出口边,从而无法直接控制叶片进出口边的形态,且两翼型曲线之间的表面也仅靠三维建模软件的算法来实现,并不能体现叶片水力设计中表面光滑性检查的过程和结果.由此可以得出采用等高线来控制叶片表面形态的建模方法更为真实准确地反映了叶片的真实几何形态.图6 利用翼型曲线建模叶片压力面Fig.6 Modeling of blade pressure surface with airfoil contour4 结论1)介绍了基于轴流泵叶片水力设计结果的叶片的三维建模方法和步骤,这一建模方法与文献[6~8]中介绍的轴流泵叶片建模方法有明显差别.该方法与叶片木模的制造过程一致,最直接地反映了最终制作的叶片的真实几何形态.准确的三维建模为叶轮的数字化设计和加工奠定了基础.2)通过坐标转化,将二维坐标表示的平面翼型转化为圆柱流面上的翼型.提出两圆柱流面间叶片表面形态主要以等高线来控制的三维建模思路和方法,可供类似的轴流式水力机械叶片三维建模参考.参考文献:[1]李文广,苏发章,黎义斌,等.轴流泵的叶片设计理论与应用研究现状[J].兰州理工大学学报,2004,30(5):59-63.[2]朱荣生,付强,李维斌.基于CFD技术改善低比转速离心泵叶轮性能[J].中国农村水利水电,2006(4):67-69.[3]ANAGNOSTOPOU LOS J S.A fast numerical method for flow analysis and blade design in centrifugal pumpimpellers[J].Computers&Fluids,2009,38:284-289.[4]成立,刘超,汤方平,等.基于 RNG紊流模型的立式轴流泵站三维流动数值模拟及性能预测[J].机械工程学报,2009,45(3):252-257.[5]王桃,严敬,宋文武.低比转速离心叶轮圆柱形叶片的三维建模方法[J].兰州理工大学学报,2010,36(2):43-46.[6]何东林,石秀华,宋邵忠.基于Solidworks轴流泵叶轮叶片的三维建模方法[J].机械设计与制造,2005(6):51-52.[7]潘海鸿,申毅莉,段素强,等.基于 UG的轴流式水轮机叶片数字建模[J].水利电力机械,2007,29(4):17-20.[8]杨昌明,陈次昌,张涛.轴流泵叶轮数字化建模与仿真[J].水泵技术,2006(1):18-20.。

基于遗传算法的轴流式叶片全三维优化设计

刘虎;郑小波;罗兴锜;廖伟丽

【期刊名称】《电网与清洁能源》

【年(卷),期】2006(022)001

【摘要】本文提出了一种结合全三维反问题计算与遗传算法优化的轴流式水轮机转轮设计方法.即在对轴流式水轮机转轮叶片进行全三维反问题设计的基础上,然后以平面叶栅表面边界层中的流动损失最小和翼型气蚀系数最低为目标,小生境遗传算法进一步对转轮叶片进行优化以得到更为理想的转轮叶片.由于此方法结合了全三维反问题方法对有厚度叶片计算的准确性,以及遗传算法对解决多目标优化问题全局搜索的准确性,可以得到比较理想的转轮叶片.

【总页数】3页(P1-3)

【作者】刘虎;郑小波;罗兴锜;廖伟丽

【作者单位】西安理工大学,陕西,西安,710048;西安理工大学,陕西,西安,710048;西安理工大学,陕西,西安,710048;西安理工大学,陕西,西安,710048

【正文语种】中文

【中图分类】TK73

【相关文献】

1.采用基于神经网络及遗传算法的叶轮机械叶片三维优化设计方法开发高载荷透平动叶片 [J], 周凡贞;冯国泰;蒋洪德

2.全三维轴流式透平叶栅离散伴随气动优化设计 [J], 卢娟;丰镇平

3.基于遗传算法的轴流式水轮机叶片优化设计 [J], 崔涛;

4.基于遗传算法的轴流式水轮机叶片优化设计 [J], 崔涛

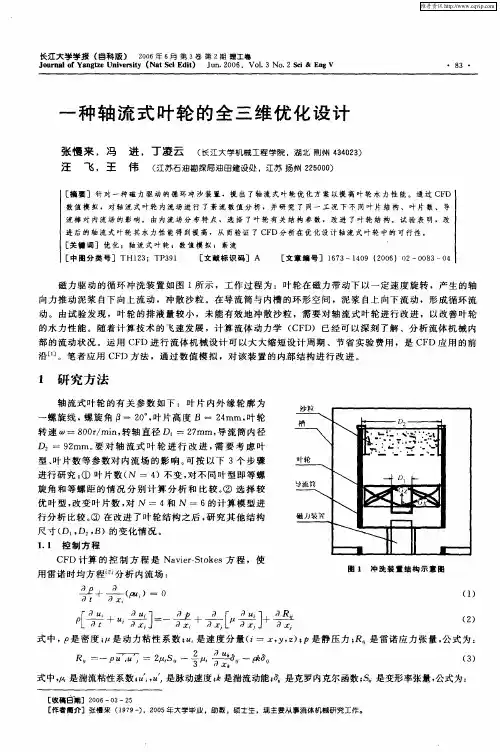

5.一种轴流式叶轮的全三维优化设计 [J], 张慢来;冯进;丁凌云;汪飞;王伟

因版权原因,仅展示原文概要,查看原文内容请购买。