麦格玛模流分析

- 格式:docx

- 大小:13.51 KB

- 文档页数:2

【软件介绍】MAGMA SOFT铸造仿真软件MA GMA S OFT铸造仿真软件是全球最佳的压铸铸造软件工具,为铸造业提供改善铸品品质,制程条件,降低成本,增加竞争力的唯一选择。

铸型的充填、凝固、机械性能、残余应力及扭曲变形等的模拟为全面最佳化铸造工程提供了最可靠的保证。

以往只有对铸造工程参数及铸造质量的影响因素有透彻的了解,才能使铸造工程师对生产高质量的铸件拥有信心。

传统的方法对铸造工程的最佳化工作既耗资又费时,时程的压力使得很多铸造工程无法发挥全面的潜力。

MAGM ASOFT软件中的专用模块满足您独特的需求。

MAGMA stan dard标准模块包括 :Pro jectmanag ement modu le 项目管理模块Pre - pr ocess or 分析前处理模块MA GMA f ill 流体流动分析模块MAGMA soli d 热传及凝固分析模块MA GMA b atch制程仿真分析模块Post - pr ocess er 后处理显示模块Th ermop hysic al Da tabas e 热物理材料数据库MAG MA lp dc 低压铸造专业模块M AGMAhpdc高压铸造专业模块M AGMAiron铸铁铸造专业模块MA GMA t ilt 倾转浇铸铸造专业模块MAG MA ro ll-ov er浇铸翻转铸造专业模块M AGMAthixo半凝固射出专业模块MA GMA s tress应力应变分析模块MAG MA di sa 制程模块使用MAG MASOF T铸造仿真软件则是最经济、最方便的方式,它为以最低的成本生产高质量的铸件提供正确有效的解决方案。

Magma软件在铸造领域中的应用在当今的制造业中,铸造是一项至关重要的工艺。

无论是汽车制造、航空航天还是能源行业,铸造都扮演着至关重要的角色。

而要做到高质量、高效率的铸造,需要依赖现代化的铸造模拟软件。

而Magma软件作为铸造行业的佼佼者,已经在铸造领域扮演着至关重要的角色。

Magma软件作为一款专业的铸造模拟软件,可以全面模拟和分析铸造过程中的各种物理现象,包括熔体流动、固态变化、气体的排放等等。

它的出现大大提高了铸造工艺的可靠性,同时也加速了铸件的开发周期。

那么Magma软件在铸造领域中具体有哪些应用呢?下面我们来一一探讨。

1. 熔体流动模拟在铸造过程中,熔体的流动对于铸件的成型和质量至关重要。

Magma软件可以模拟熔体在浇注过程中的流动情况,通过对流速、温度分布等参数的模拟和分析,帮助铸造工程师更好地了解铸造过程中可能出现的问题,并进行相应的优化和改进。

2. 固态变化模拟铸造过程中,熔体凝固形成固体铸件是一个非常复杂的物理过程。

Magma软件可以模拟铸件在凝固过程中的晶粒形核、生长,预测可能出现的缺陷,如热裂纹、气孔等,并给出优化建议,以确保铸件的质量。

3. 废气排放模拟铸造过程中,废气排放是一个不可忽视的问题。

Magma软件不仅可以模拟熔体在浇注过程中的气泡形成和排放情况,还可以模拟固体铸件在烧蚀过程中的气体释放情况。

通过对气体排放的模拟和分析,可以帮助企业合规排放,减少环境污染。

Magma软件在铸造领域中具有非常广泛的应用前景。

它可以帮助铸造企业提高铸件的质量、减少生产成本,同时也可以帮助铸造工程师更好地理解铸造过程中的物理现象。

随着铸造行业的不断发展和技术的不断进步,相信Magma软件在铸造领域中的应用会变得更加广泛和深入。

作为一名铸造行业的工程师,我个人非常看好Magma软件在铸造领域的应用。

它不仅为我们提供了强大的工具,帮助我们解决了很多问题,同时也在不断进行更新和升级,以适应行业的需求。

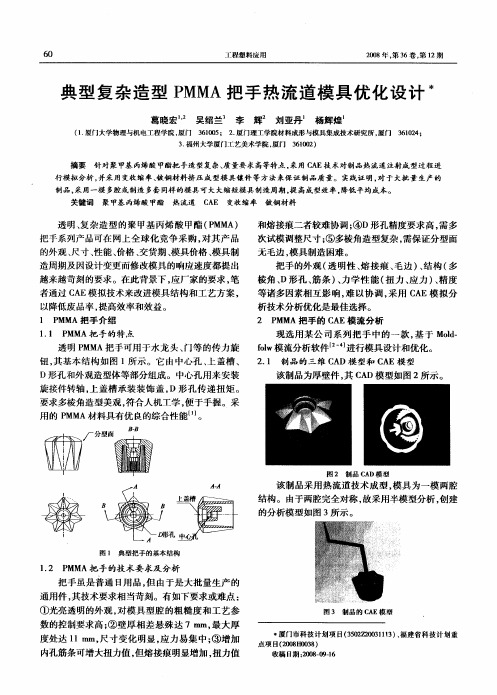

一、基本操作流程CAD Model建构实体模型Preprocessor模流前办理MeshingParameters 实体切网格参数设定Postprocessor模流后办理AnalysisDecision 结果剖析相应付策图( 1_1 )建构正确的实体模型是进行剖析工作的重点。

把实体分为不一样的组,变换为 .stl 档,为MAGMA剖析做好准备。

如图( 1_1 )所示:黑色字体是使用MAGMA 的操作步骤;红色字体是剖析的先期工作和后期对策。

二、MAGMA的操作1、创立专案图( 2_1 )图( 2_2 )图( 2_3 )图( 2_4 )专案名称.stl 档图( 2_5 )说明:图( 2_1)翻开桌面图标project 菜单create project 出现新对话框图( 2_2)选择 Iron casting 铸铁模组选择结果寄存路径( MAGMAsoft下)取分析方案名称回车键OK 出现新对话框图(2_3)默认系统选择直接按红框所标的键,直到图(2_4),按OK键结束创立专案操作。

如图( 2_5 )的路径,把成立好的 .stl 档存在 CMD 文件夹下。

2、前办理2-1 、材质群组介绍Z 轴正向Inlet 1、砂模( sandm)2、灌口( inlet)3、浇道( gating)4、浇道( gating)Gating CoreGatingFeederIngate5、冒口( feeder)6、冒口( feeder)7、入水口( ingate)8、入水口( ingate)9、砂芯( core)10、冷铁(chill)11、铸件(cast)chill图( 2_6 )在载入时必定要保证重力方向向上,如图(2_6 )所示。

一般在实体建模时便给出正确的重力方向。

假如方向错误也可在MAGMA 内改正。

(见后边说明)砂模能够在建构实体时绘出,也能够在MAGMA 内绘制出。

后边有进一步说明。

2-2、OVERLAY 原理1.CAST 1.INGATE排序2.INGATE 2.GATINGCAST3.GATING CAST 3.CASTCAVITY INSERTCAVITY INSERTINGATEINGATEGATINGGATING图( 2_7 )图(2_8)在建构实体时有一些地区重合。

QQ :734313578小蜜蜂V4.4进阶1MAGMA压铸纯凝固分析QQ:734313578Q :734313578小蜜蜂压铸纯凝固分析压铸纯凝固分析目的是找出铸件最后凝固区域及如何利用纯凝固来设计浇口位置。

纯凝固在MAGMA 仿真的必需条件。

如何分析MAGMA 纯凝固的仿真结果。

Q :734313578小蜜蜂纯凝固在MAGMA 仿真的必需条件材料组:铸件和模具。

铸造周期:一个循环。

仿真计算:仅有凝固。

仿真结果:凝固温度、凝固时间和热点分析。

Q :734313578小蜜蜂范例参数模具材料:X40CrMoV5_1(SKD61、H13),模具的初始温度为185度。

铸件材料:AlSi9Cu3(ADC10、A380)。

成形温度为670度。

单位:MM 。

Q :734313578小蜜蜂铸件的重力方向重力方向必需在Z 轴的负方向。

进料方向有两个方向:X 或Y 轴的正方向。

(此图是以正Y 轴方向进料)YXZ 重力方向Q:734313578小蜜蜂创建新项目选择:Project -create project -High Pressure Die casting(高压铸造)。

Q :734313578小蜜蜂Preprocessor几何图形:导入铸件的STL 几何数据。

模具在MAGMApre 窗口用长方形图标来创建。

材料组分配:铸件指定为‘CAST ’。

模具指定为‘EJECTOR ’。

几何图形的排列顺序:模具-铸件。

Q :734313578小蜜蜂Preprocessor/导入STL 数据先点击‘Material –CAST ’(材料分配)。

导入铸件的STL 数据:选择‘File -LOAD SLA ’。

选择‘File –SAVE ALL AS 1’保存Preprocessor 的数据。

Q :734313578小蜜蜂Preprocessor/创建模具先点击‘Material –EJECTOR ’(材料分配)。

选择方形几何图标创建模具。

模流导出文件规范

1、今后需要用Magma软件模流的模具,导出的文件需要两种,一种是x_t或stp,用来测

量浇铸系统的参数,另一种是stl,用来导入Magma软件。

2、Stl 文件不能有破面,否则不能模流。

用pro_e导出的stl不会有破面,用ug倒出stl前,

用stp格式导入pro_e里检查是否有破面

3、Stl导出精度,在pro_E里都设置成0.02,否则有可能因stl网格太粗而不能运行

4、导出stl前,需把坐标放置在料柄面上,并且Z轴正方向指向模具天侧,Y轴正方向指

向模脚方向

5、以下为需要导出的stl文件,导出的stl文件的命名规范:

1、Inlet,即冲头,在料柄上做一个10mm高的实体,直径比料筒小1mm

2、Biscuit,即料柄

3、Gating,即流道,不包括进料部分

4、Ingate 1,即第一路浇口进料,流道与浇口的切开位置见下图

5、Ingate 2,Ingate 3....有几路浇口就有几个对应文件

6、Cast 1,即产品

7、Cast 2,即渣包进料,所有的渣包进料放在一个stl 文件,渣包与渣包进料的位置见

下图

8、Cast 3,即渣包,所有的渣包放在一个stl文件。

麦格玛模流分析

模流分析这个概念源自与台湾那边的叫法,实际上就是指运用数据模拟软件,通过电脑完成注塑成型的模拟仿真,模拟模具注塑的过程,得出一些数据结果,通过这些结果对模具的方案可行性进行评估,完善模具设计方案及产品设计方案,塑胶模具常用软件有Moldflow、Moldex3D等。

MOLDFLOW是由此领域的先驱Mr.Colin Austin在澳洲墨尔本创立﹐早期(1970-)只有简单的2D流动分析功能,并仅能提供数据透过越洋电话对客户服务﹐但这对当时的技术层次来说仍有相当的帮助;之后开发各阶段分析模块,逐步建立今日完整的分析功能。

自1980年代起,随着理论基础日趋完备,数值计算与计算机设备的发展迅速,众多同类型的CAE软件渐渐在各国出现﹐功能也不再局限于流动现象探讨。

约1985年工研院也曾有过相似研发,1990年张荣语老师于国立清华大学化工系CAE研究室开始研发,MOLDFLOW公司创办人Colin Austin是个机械工程师﹐1970年前后在英国塑料橡胶研究协会工作。

1971年移民澳洲﹐担任一家射出机制造厂的研发部门主管;在当时﹐塑料材料在应用上仍被视做一种相当新颖的物料﹐具备了一些奇异的特性。

但在塑料加工领域工作了几年后﹐他开始对一般塑料产品的不良物性感到疑虑﹐一般的塑料制品并没有达到物品的适用标准﹐相反的﹐塑料已逐渐成为“便宜”、“低质量”的同义字;但他却发现﹐多数主要不良质量的成因却是因为不当成品设计与不良加工条件所造成的﹐所以他开始省思﹐产品设计本身需

同时考虑成型阶段﹐才是成功最重要的关键。

他开始花费大量时间在研究塑料流动的文献上﹐但发现这些理论并不能合理解释他在工厂现场所看到的许多问题;因此他开始换角度去思考这些问题﹐将射出机台视为一整组加工程序﹐螺杆正是能量的传递机构﹐而模具内部的流动形态﹐才是决定成品质量的最主要因素。

具体的关键问题是﹐浇口位置?在何处进浇?几个浇口?尺寸为何?这是一个革命性观念的启始,模具内部的流动形态才真正决定了产品品质,而不仅是机台参数设定或产品外观设计;最佳产品是需要完整考量、系统化的设计观念才有办法得到!

但即使了解了这个观念,问题仍未解决,因为在当时,模具内部成型时的流动形态,仍无法在试模前判断;而要去预测流动形态,必须依据非常复杂的流体力学与热传问题的联立方程式求解,以人力来做几乎是不可能。

但随著学术理论发展,电脑计算功能的进步,正式为模流CAE开启了一扇门,1978年,MOLDFLOW公司成立,提供初步的电脑辅助分析技术给世界上不同国家的塑胶制造公司,包括汽车业,家电业,电子业,以及精密模具业等。