不合格品控制流程图(最完善、最经典)

- 格式:doc

- 大小:47.50 KB

- 文档页数:3

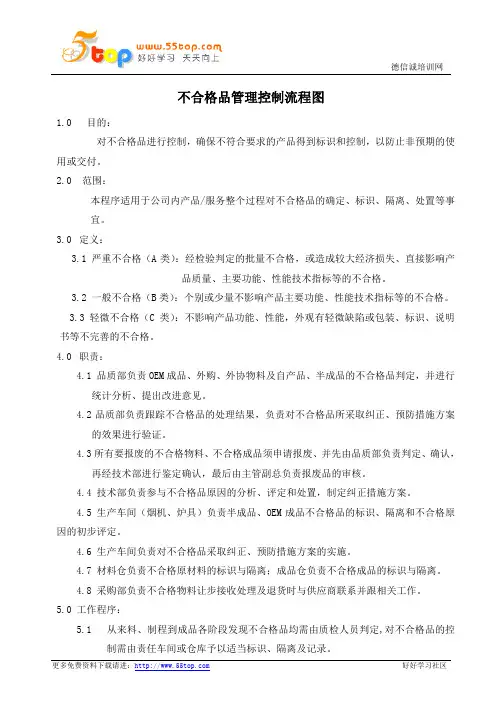

不合格品管理控制流程图1.0 目的:对不合格品进行控制,确保不符合要求的产品得到标识和控制,以防止非预期的使用或交付。

2.0范围:本程序适用于公司内产品/服务整个过程对不合格品的确定、标识、隔离、处置等事宜。

3.0定义:3.1 严重不合格(A类):经检验判定的批量不合格,或造成较大经济损失、直接影响产品质量、主要功能、性能技术指标等的不合格。

3.2 一般不合格(B类):个别或少量不影响产品主要功能、性能技术指标等的不合格。

3.3 轻微不合格(C类):不影响产品功能、性能,外观有轻微缺陷或包装、标识、说明书等不完善的不合格。

4.0职责:4.1 品质部负责OEM成品、外购、外协物料及自产品、半成品的不合格品判定,并进行统计分析、提出改进意见。

4.2品质部负责跟踪不合格品的处理结果,负责对不合格品所采取纠正、预防措施方案的效果进行验证。

4.3所有要报废的不合格物料、不合格成品须申请报废、并先由品质部负责判定、确认,再经技术部进行鉴定确认,最后由主管副总负责报废品的审核。

4.4 技术部负责参与不合格品原因的分析、评定和处置,制定纠正措施方案。

4.5 生产车间(烟机、炉具)负责半成品、OEM成品不合格品的标识、隔离和不合格原因的初步评定。

4.6 生产车间负责对不合格品采取纠正、预防措施方案的实施。

4.7 材料仓负责不合格原材料的标识与隔离;成品仓负责不合格成品的标识与隔离。

4.8 采购部负责不合格物料让步接收处理及退货时与供应商联系并跟相关工作。

5.0 工作程序:5.1 从来料、制程到成品各阶段发现不合格品均需由质检人员判定,对不合格品的控制需由责任车间或仓库予以适当标识、隔离及记录。

5.2经标识为不合格品的物料、半成品,在未得到适当的处置之前,不得使用或领用.5.3外来物料(包括OEM成品)不合格的控制:5.3.1采购收到不合格品的报告后,若为生产急需物料,则申请特采。

若为非生产急用,则按退货流程进行。

不合格品控制程序(ISO9001-2015)1.0目的对不合格品进行识别和控制,防止不合格品的非预期使用或交付。

2.0范围本程序适用于原辅料、在制品、成品及交付后的产品发生的不合格控制。

3.0定义与术语3.1轻微不合格品:是指对产品质量稍微有影响的不合格品。

3.2一般不合格品:是指偶发的、对产品质量影响不大、损失较少的不合格品。

3.3严重不合格品:是指连续发生的、对品质有较大影响的、损失严重的不合格品。

3.4返修:对不合格品采取的措施,以达到预期的使用目的。

3.5特采:指以书面形式允许一段时限内或一定数量的不符合品质要求的特定材料,半成品,成品在不影响功能下使用或出货。

4.0职责4.1品管课负责对产品进行检验判定,标示;4.2物料课、生产各课负责对不合格品进行隔离;4.3责任部门负责实施不合格品的处置。

5.0作业流程5.1进货不合格控制a.进货检验检验人员依据原物料检验标准、工程图纸、顾客要求等进行检验,判定为不合格品时开《品质异常处理单》并填写相关异常信息并附上不合格样品一并交给品管课长审核和管理部经理批准后扫描发邮件给采购课、生管课、物料课。

b.标示隔离进料不合格品由品管课检验人员进行标示,物料课人员将产品移至不合格品区域进行隔离。

c.不合格品处理1.退货:由物料课开具《退货单》,经品管、仓管确认后,经物料课长审核后通知采购课在7日内退货,若超出期限由我司自行处理。

当同一供应商因产品连续有2批因同样质量被拒收时,品管课开出《纠正和预防措施单》交采购课处理。

2.挑选使用:由采购课通知供应商,确定挑选方式:(1)由供应商进行挑选,挑选后的原物料须由品管课重新检验合格后方可入库使用;(2)由我公司安排物料课全检组人员进行挑选,挑选后的原物料须由品管课重新检验合格后方可入库使用;3.特采接收:在生产急需或紧急出货的情况下不影响安全,功能或结构的不合格品由采购课填写《品质异常处理单》交相关单位会审后由管理部经理核准后方可特采,同时品管员于该批产品上加贴“进料特采标签”;4.报废:制程中发现无法使用的来料不良品(含特采物料),由采购课与供应商沟通处理方式,物料课接收到可报废处理邮件或已扣款的财务部确认签署后开立《报废单》经资材部经理审核、副总核准后进行报废;5.不合格品的处理期限要求:采购课接单后需在24H内签回。

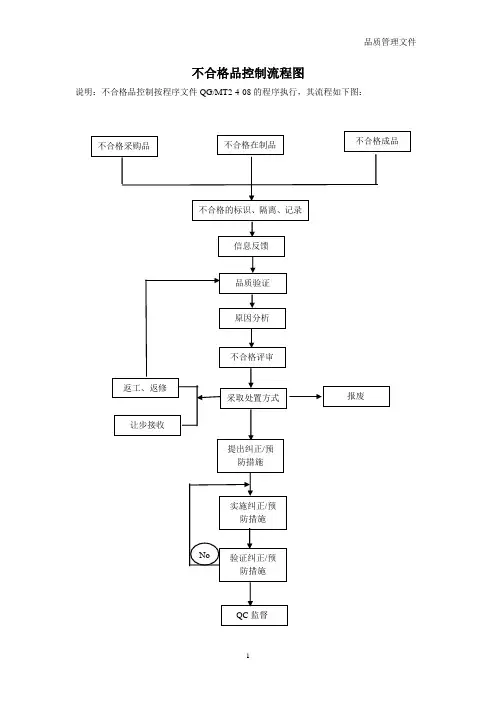

不合格品控制流程图(最完善、最经典)

报废单并移送废品仓库。

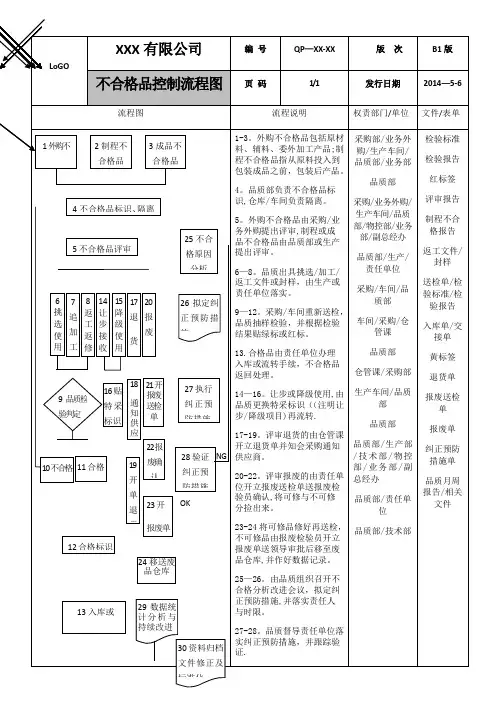

25-26.对于不合格品,品质部进行原因分析,并制定纠正和预防措施。

27-28.执行纠正和预防措施,并进行验证和确认。

29-30.对数据进行统计分析和持续改进,并进行资料归档和文件修正及标准化。

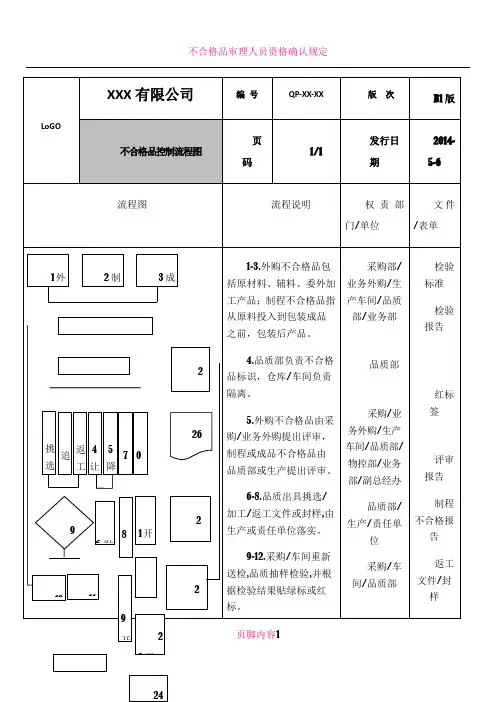

XXX的不合格品控制流程图如上所示。

其中,外购不合格品包括原材料、辅料和委外加工产品,制程不合格品指从原料投入到包装成品之前的包装后产品。

品质部负责不合格品的标识,仓库和车间负责隔离。

评审退货和报废的由仓管课或责任单位开立相应的单据,并进行处理。

对于不合格品,品质部进行原因分析,并制定纠正和预防措施,执行后进行验证和确认。

最后对数据进行统计分析和持续改进,并进行资料归档和文件修正及标准化。

After the scrap form is sent to the leaders for approval。

it is moved to the scrap warehouse and the data is recorded。

The quality team holds a meeting to analyze and improve the non-conforming products。

XXX

XXX。

XXX analysis of quality data。

seeks XXX。

XXX.。

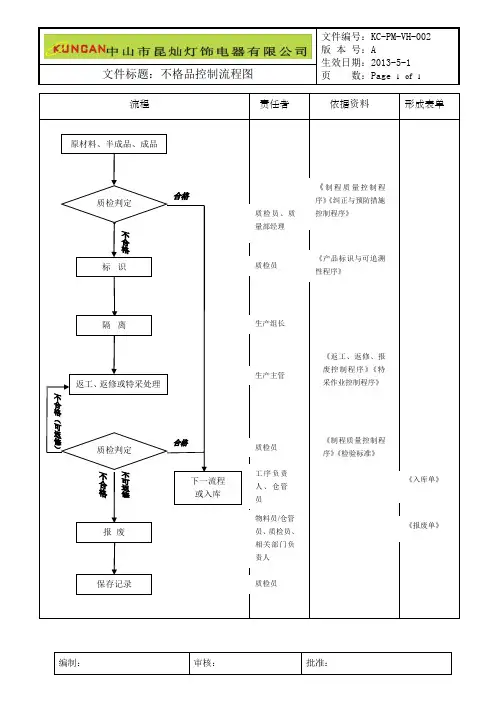

不合格品控制程序1目的为对不合格产品进行识别并控制,以防止其被非预期使用或交付。

2范围本程序适用于公司采购的原辅材料、产品、生产过程不合格的识别及控制。

3职责3.1质检部检验人员负责做好不合格产品的标识和书面记录。

3.2质检部负责人应根据公司处置权限汇报或组织对批量不合格品的评审和处置,并负责对不合格品的跟踪与监督。

3.3有关责任部门应对不合格产品及时进行隔离,并负责采取措施处理或纠正不合格品及产生不合格产品的原因。

4程序4.1不合格品的产生4.1.1原材料提供过程的不合格品指:●原材料进货验收时发现的不合格;●原材料贮存中发现的不合格;●原材料使用过程中发现的不合格。

4.1.2生产过程中产生的不合格品指:●生产过程中由于作业人员的操作不当或工艺配方不当产生的不合格品;●生产设备故障或设备操作参数调试不当产生的不合格品;●检验人员每天对生产现场进行巡视检查及定时产品抽验发现的不合格品。

4.3不合格产品的识别、标识、隔离4.3.1质检部检验人员应依据《产品的测量和监视控制程序》程序中检验和试验计划及作业指导书/规程等有关规定进行材料、外协零配件、半成品、成品的检验或试验。

4.3.2检验人员一旦发现不合格产品,应按《标识和可追溯性控制程序》程序规定进行标识和隔离。

4.3.3生产车间自检发现的不合格产品,也应按《标识和可追溯性控制程序》程序规定进行标识和隔离。

4.3.4不合格标识仅在处置不合格产品后方才予以撤消。

4.5记录、报告4.5.1检验人员在检验/验证时,发现不合格产品应按有关规定记录在相应的检验记录/报表中。

4.5.2生产车间发现个别不合格,应报告车间负责人进行处理,对于连续性异常或批量不合格应报检验部门进行签定,检验部门应按规定进行检验/验证并记录。

4.6评审和处置4.6.1检验人员有权对个别不合格品进行处置,并记录于相应的检验记录中。

4.6.2检验人员负责对半成品、成品能返工且生产车间无争议的批量不合格品进行处置,如有争议应逐级上报。

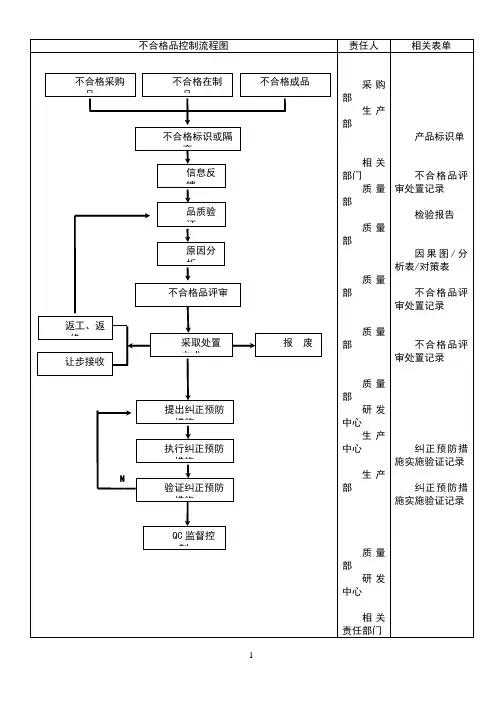

相关部门流程描述相关表单/文件不合格品流程控制图

不合格产品不合格品隔离不合格品判定不合格品评审及原因分析

不合格品处理返修返工让步接收报废仓库

OK

报废区提出预防纠正措施标准化,纳入程序文件纠正预防措施跟踪验证

纠正预防措施实施生产/仓库/销

售/品控品控/生产品控/技术品控/生产

仓库NG 品控/技术生产/相关部门品控

品控/技术进料检验记录/制

程巡检记录

不合格品评审处理

单

不合格品评审处理单及8D 报告

返工单/返修单/报废单标识与可追溯性控制程序

纠正预防措施处理

单

纠正预防措施程序

工艺卡/指导书/相

关程序文件。