烧结钕铁硼永磁材料制备技术

- 格式:pptx

- 大小:3.77 MB

- 文档页数:19

烧结钕铁硼永磁材料的制备工艺PPT文档共45页

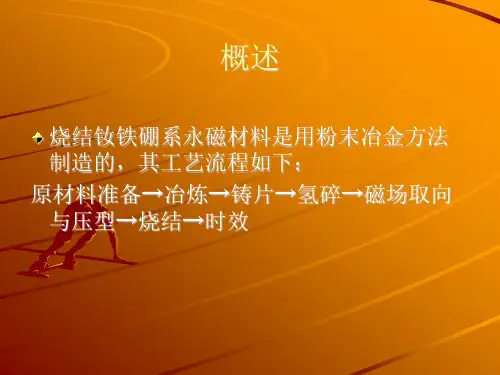

本文将详细介绍烧结钕铁硼永磁材料的制备工艺,内容分为以下几个部分:

第一部分:烧结钕铁硼永磁材料的概述

这一部分简要介绍了烧结钕铁硼永磁材料的特点、应用以及制备的目的和意义。

第二部分:原材料的选择与准备

详细介绍了烧结钕铁硼永磁材料的原材料选择和准备方法,包括钕铁硼合金粉末的选择、磁性调节剂的添加以及其他辅助材料的选用。

第三部分:烧结工艺

主要介绍了烧结钕铁硼永磁材料的烧结工艺步骤,包括成型、预压、烧结、热处理等工艺参数的选择和控制。

第四部分:磁性调节与后处理

介绍了烧结钕铁硼永磁材料的磁性调节方法,包括磁场烧结、磁化处理以及表面处理等后处理步骤。

第五部分:性能测试与评价

介绍了烧结钕铁硼永磁材料的性能测试方法,包括磁性能测试、力学性能测试以及化学成分分析等。

第六部分:应用与展望

介绍了烧结钕铁硼永磁材料的应用领域,包括电机、发电机等,并展望了烧结钕铁硼永磁材料的发展方向和前景。

通过本文的介绍,读者将了解烧结钕铁硼永磁材料的制备工艺以及相关的原理和应用。

这将有助于提高对烧结钕铁硼永磁材料的理解和认识,并促进其在各个领域的应用和推广。

烧结钕铁硼永磁材料烧结钕铁硼(NdFeB)永磁材料是一种重要的稀土永磁材料,具有高磁能积、高矫顽力、良好的抗腐蚀性和优异的机械性能,被广泛应用于电机、传感器、声学器件等领域。

本文将对烧结钕铁硼永磁材料的制备工艺、性能特点及应用领域进行介绍。

烧结钕铁硼永磁材料的制备工艺主要包括原料配比、混合研磨、成型压制、烧结等步骤。

首先,将氧化铁、钕铁合金粉末和硼酸盐按一定的化学计量比混合均匀,然后进行球磨或气流粉碎,以提高粉末的活性和均匀度。

接下来,将混合粉末通过模具成型,并在一定的温度和压力下进行烧结,使其晶粒长大并形成致密的结构。

最后,通过热处理和表面处理等工艺,得到具有一定形状和性能要求的烧结钕铁硼永磁材料。

烧结钕铁硼永磁材料具有高磁能积、高矫顽力、良好的抗腐蚀性和优异的机械性能。

其中,高磁能积是指在单位体积内所储存的磁能量,是衡量永磁材料性能优劣的重要指标,烧结钕铁硼永磁材料的高磁能积使其在小型化和轻量化设备中得到广泛应用。

高矫顽力则表明材料在外加磁场作用下不易磁化和去磁化,具有良好的稳定性。

此外,烧结钕铁硼永磁材料还具有良好的抗腐蚀性和优异的机械性能,能够满足不同应用场合的要求。

烧结钕铁硼永磁材料被广泛应用于电机、传感器、声学器件等领域。

在电机领域,烧结钕铁硼永磁材料可以制成各种形状和规格的永磁体,用于直流电机、步进电机、无刷直流电机等,广泛应用于家用电器、汽车、航空航天等领域。

在传感器领域,烧结钕铁硼永磁材料可以制成微型传感器,用于测量和控制系统中,具有灵敏度高、稳定性好的特点。

在声学器件领域,烧结钕铁硼永磁材料可以制成扬声器、耳机等产品,具有高音质和高灵敏度。

总之,烧结钕铁硼永磁材料具有制备工艺简单、性能优异、应用广泛的特点,是一种重要的永磁材料。

随着科学技术的不断发展,烧结钕铁硼永磁材料在新能源、新材料等领域的应用前景将更加广阔。

烧结钕铁硼成型工艺烧结钕铁硼(sintered NdFeB)是一种常见的稀土磁体材料,具有极高的磁性能和优异的力学性能。

烧结钕铁硼的成型工艺是将粉末经过一系列加工步骤,通过高温烧结使粉末颗粒之间发生结合,形成致密的块体材料。

本文将从烧结钕铁硼的成型工艺流程、特点及应用等方面进行探讨。

一、成型工艺流程烧结钕铁硼的成型工艺主要包括粉末制备、成型、烧结和后处理等步骤。

1. 粉末制备:烧结钕铁硼的粉末是通过化学合成、溶液法、氧化还原法等方法制备而成。

其中,化学合成法是一种常用的制备方法,通过将稀土金属和铁、硼等原料在高温下反应生成相应的氧化物,再经过还原和研磨等工艺得到粉末。

2. 成型:粉末经过混合、压制和成型等步骤,形成具有一定形状和尺寸的绿体。

混合过程中通常需要添加一定比例的有机粘结剂和溶剂,以提高粉末的可塑性和成型性能。

3. 烧结:绿体经过烧结过程,即在高温下进行加热处理,使粉末颗粒之间发生结合,形成致密的块体材料。

烧结过程中,粉末颗粒之间发生扩散和晶粒长大,同时有机粘结剂和溶剂会被蒸发和燃烧掉。

4. 后处理:烧结后的钕铁硼磁体通常需要进行磨削、镀层和磁化等后处理工艺,以提高磁体的表面光洁度、耐腐蚀性和磁性能。

二、成型工艺特点烧结钕铁硼的成型工艺具有以下特点:1. 粉末冶金工艺:烧结钕铁硼是一种粉末冶金工艺,可以制备出复杂形状的磁体,满足不同工艺要求。

2. 高温烧结:烧结钕铁硼的烧结温度通常在1000℃以上,高温下粉末颗粒之间能够发生扩散和结合,形成致密的磁体材料。

3. 熔点低:钕铁硼的主要成分为稀土元素钕和铁、硼等金属,这些金属具有较低的熔点,便于烧结过程的实施。

4. 磁性能优异:烧结钕铁硼具有极高的磁性能,磁能积和剩磁等指标远高于其他磁体材料。

三、应用领域烧结钕铁硼广泛应用于电子、电机、汽车、航空航天等领域。

主要的应用包括:1. 电机和发电机:烧结钕铁硼可以制成各种形状和规格的磁体,用于电机和发电机中,提高电机的输出功率和效率。

烧结钕铁硼永磁材料制备技术烧结钕铁硼永磁材料的主要成分是钕铁硼粉末。

钕铁硼由三种元素组成,分别是钕(Nd)、铁(Fe)和硼(B)。

其中钕具有较高的饱和磁感应强度,铁具有较高的韧性和导磁性能,硼可提高材料的磁化强度和抗氧化性能。

首先是原料的选取。

原料的品质对最终产品的性能至关重要。

钕铁硼粉末的主要原料是氧化钕、氧化铁和硼酸钠。

这些原料需要通过精细加工,以获得适合烧结制备的粉末。

原料的纯度和颗粒度对材料的磁性能有很大的影响,因此需要严格控制。

其次是粉末的制备。

制备高纯度、均匀颗粒大小的钕铁硼粉末是保证产品性能的重要环节。

目前常用的方法有气相反应法、溶液法、水热法等。

其中,气相反应法是制备粉末的主要方法之一,通过高温反应使原料发生化学变化,形成永磁粉末。

然后是烧结成型。

烧结是指将粉末在高温下压缩成型并进行烧结过程。

制备烧结钕铁硼永磁材料常采用的是压制法。

首先将粉末与有机黏结剂混合,并加入少量的模具润滑剂,然后进行压制,使其成型。

接下来,通过热烧结,将材料加热到足够高的温度,使粉末颗粒之间粘结成固体。

最后是后处理。

烧结后的钕铁硼材料还需要进行针对性的热处理,以提高磁性能、稳定性和抗腐蚀性能。

常用的后处理方法有时效处理和涂覆保护涂层。

总结起来,烧结钕铁硼永磁材料的制备技术主要包括原料的选取、粉末的制备、烧结成型和后处理。

通过优化每个步骤的工艺参数,可以制备出具有优异性能的烧结钕铁硼永磁材料,满足各种应用的需求。

这些材料在电机、电磁器件等领域有着广泛的应用前景。

烧结钕铁硼磁体的制备工艺烧结钕铁硼磁体是一种重要的永磁材料,广泛应用于电机、发电机、计算机等领域。

本文将介绍烧结钕铁硼磁体的制备工艺。

一、原料准备烧结钕铁硼磁体的主要原料是钕铁硼粉末。

钕铁硼粉末是由钕、铁和硼等元素按一定比例混合制备而成。

在制备过程中,需要注意控制原料的纯度和颗粒大小。

二、混合将钕铁硼粉末与一定比例的添加剂进行混合。

添加剂的种类和比例根据具体要求而定,常用的添加剂有石蜡、聚乙烯醇等。

混合的目的是提高粉末的流动性和增加烧结时的结合力。

三、压制成型将混合后的粉末放入模具中进行压制成型。

常用的成型方法有干压成型和注浆成型。

干压成型是将粉末放入模具中,通过机械压力使其成型。

注浆成型是将粉末与液体添加剂混合后,通过注射机将其注入模具中进行成型。

压制成型的目的是使粉末颗粒之间产生一定的结合力,以便后续烧结过程中形成致密的磁体。

四、烧结将成型后的磁体放入烧结炉中进行烧结。

烧结是指在一定的温度下,使磁体中的粉末颗粒发生结合和晶粒长大的过程。

烧结温度和时间的选择要根据具体的材料和要求来确定。

烧结过程中,需要控制好温度和气氛,以避免氧化和挥发等问题的发生。

五、磁化处理经过烧结后的磁体通常需要进行磁化处理,以获得所需的磁性能。

磁化处理可以通过电磁线圈或永磁体来实现。

磁化处理的目的是使磁体中的磁畴定向一致,从而提高磁体的磁化强度和剩磁。

六、表面处理经过磁化处理后的磁体还需要进行表面处理。

表面处理的目的是提高磁体的耐腐蚀性和机械强度,常用的方法有电镀、喷涂等。

总结:烧结钕铁硼磁体的制备工艺包括原料准备、混合、压制成型、烧结、磁化处理和表面处理等步骤。

这些步骤的每一环节都需要严格控制,以确保磁体的质量和性能。

随着科学技术的不断进步,烧结钕铁硼磁体的制备工艺也在不断改进,以提高磁体的性能和应用范围。

烧结钕铁硼生产工艺

烧结钕铁硼是一种高性能的永磁材料,由于其独特的物理性能,广泛应用于电机、发电机、音响设备等领域。

下面将介绍烧结钕铁硼的生产工艺。

首先,烧结钕铁硼的生产工艺主要包括原料准备、烧结、热处理和表面处理几个关键步骤。

原料准备:烧结钕铁硼的主要原料有粉末钕铁硼合金、过渡金属和添加剂。

首先,将粉末钕铁硼合金按一定比例混合,然后加入适量的过渡金属和添加剂,将其进行机械合金化处理,使各个元素均匀分布。

烧结:将混合好的粉末钕铁硼合金放入熔融锅中进行熔炼,然后将熔融的钕铁硼合金注入水冷铸型,形成初始磁性体。

然后将初始磁性体进行细碎、筛分和磁分选,得到所需的粉末。

热处理:将得到的钕铁硼粉末进行精细磨碎,并加入适量的添加剂。

然后,将其放入高真空下,进行低温热处理,消除内部应力,提高烧结体的致密性和磁性能。

烧结:将经过热处理的钕铁硼粉末填充到模具中,然后将其放入烧结炉中进行烧结。

在烧结过程中,通过控制温度和时间,使粉末颗粒互相结合,形成致密的烧结体。

烧结过程中,还需要进行压力变化处理,以进一步提高烧结体的致密度。

表面处理:烧结钕铁硼的表面常常需要进行镀层处理,以提高

其耐腐蚀性和机械强度。

常见的表面处理方法有镀镍、镀锌、镀锡等。

此外,还可根据实际需要对材料进行研磨、切割等工艺处理。

综上所述,烧结钕铁硼生产工艺包括原料准备、烧结、热处理和表面处理几个关键步骤。

通过这些工艺步骤,可以制备出具有优异物理性能的烧结钕铁硼材料。

随着技术的不断改进和创新,烧结钕铁硼的生产工艺也将不断提高,以满足不同领域对高性能永磁材料的需求。

烧结钕铁硼生产工艺流程烧结钕铁硼(NdFeB)是一种高性能的永磁材料,具有较高的磁能积、较高的矫顽力、良好的化学稳定性和热稳定性。

其生产工艺流程一般包括原料处理、成分调整、磁性粉体制备、挤压成形、烧结处理和后续加工等步骤。

下面将详细介绍这些步骤。

1.原料处理:NdFeB的制备主要原料包括铁(Fe)、镨(Pr)、钕(Nd)和硼(B)等。

在原料处理中,首先将含镨镁钕(PrNd)的合金块和氧化铁(Fe2O3)粉末混合,然后进行磨碎和混合以获得均匀的粉末混合物。

2.成分调整:通过添加适量的氧化铝(Al2O3)和其他助剂,调整原料中各元素的组成和比例,以达到所需的磁性能。

3.磁性粉体制备:将经过调整的粉末混合物进行球磨处理,使粉末颗粒细化和均匀分散。

然后,采用液相法或气相法制备磁性粉体。

液相法主要通过溶液共沉淀、次氯酸铵沉淀或硝酸盐还原等方法得到磁性粉体;气相法主要通过在高温下使金属氮化物在气相中反应得到磁性粉体。

4.挤压成形:将磁性粉体与有机胶粘剂混合,并在高温下进行胶凝,形成压块。

然后,将压块送入挤压机中,并通过挤出模具将其挤压成所需形状的磁体。

挤压过程中要控制压力、温度和挤压速度,以保证成形品的密实度和形状精度。

5.烧结处理:将挤压成形的磁体放入高温炉中进行烧结处理。

烧结温度一般在1000℃-1200℃之间,同时施加适量的氮气或氩气作为保护气氛。

烧结过程中,粉末表面的有机物质在高温下分解并挥发,其余的金属氧化物被还原为金属,并且发生晶界扩散和再结晶,形成致密的磁体。

6.后续加工:经过烧结处理的磁体可以进行后续加工,如切割、研磨和涂层等,以得到所需的尺寸和表面质量。

切割一般采用线切割或电火花切割,研磨则通过磨料和研磨机械进行,涂层可以采用镀铜、镀锌等方法进行。

以上就是烧结钕铁硼的生产工艺流程。

这个流程是一个相对简化的描述,实际的工艺流程可能会有所不同,主要取决于具体的生产设备和工艺要求。

不过,总体来说,这个流程可以帮助我们理解烧结钕铁硼的制备过程。

烧结钕铁硼永磁材料的生产工艺流程原材料准备阶段包括对所需材料进行筛选和配比。

主要的原材料包括钕铁硼磁性粉体、聚氯乙烯(PVC)颗粒(用于分散磁性粉体)、稀土元素(如钐、镨等,用于提高磁体的矫顽力)以及一些助剂(如表面活性剂等)。

磁性粉体制备阶段包括对原材料进行研磨和分散处理,以获得细致的粉体。

首先,将钕铁硼磁性粉体和PVC颗粒混合,然后通过球磨机对混合物进行研磨,以使磁性粉体和PVC颗粒均匀混合。

接下来,通过超声波处理等方法,将磁性粉体更好地分散在PVC颗粒中,以提高磁性粉体的利用率和产品的磁性能。

制粒阶段是将磁性粉体与一些粘合剂(如环氧树脂等)混合,并通过制粒机械进行制粒,以获得粒径均匀的颗粒。

制粒的目的是为了提高压制成型时的流动性和制品的物理性能。

压制成型阶段是将制得的颗粒填入模具中,并施加一定的压力进行压制,以使颗粒之间产生一定的结合。

压制成型通常采用等静压或注射成型的方法,以产生具有一定形状的磁体原件。

烧结阶段是将压制成型后的原件在高温下进行烧结,以使颗粒之间的结合力增强。

烧结过程中,首先在低温下进行预烧结,以去除颗粒表面的部分有机物,并促使颗粒之间的化学反应发生。

然后,将预烧结后的原件升温至较高温度,使颗粒之间的结合更加紧密。

烧结过程中需要控制烧结温度、保持一定的气氛和热处理时间等参数,以确保烧结后的磁体具有良好的磁性能和致密度。

后处理阶段主要包括抛光、涂层和磁化等处理。

抛光的目的是提高磁体的表面质量和光洁度。

涂层的目的是保护磁体的表面、增加机械强度和提高耐腐蚀性。

磁化的目的是在特定的磁场条件下,使磁体具有预期的磁性能。

总的来说,烧结钕铁硼永磁材料的生产工艺流程是一个比较复杂的过程,涉及到多个工序和参数的控制。

通过合理的工艺控制和后处理措施,可以获得优质的磁体产品。

中国烧结钕铁硼磁体工艺技术磁性材料在现代工业中有着广泛的应用,尤其是高能产品领域。

钕铁硼是一种优质的磁性材料,具有较高的磁能积和矫顽力,成为先进技术的核心部分。

烧结钕铁硼磁体作为一种重要的永磁材料,其制备工艺技术对于提高其性能具有重要的影响。

1.磁性材料的制备过程磁性材料的制备过程包括原材料的选择、粉末制备、成形和烧结过程等。

(1)原材料的选择烧结钕铁硼磁体的关键原材料是氧化铁、钛铁矿和硼砂。

氧化铁具有较高的磁性,钛铁矿是提高磁性材料韧性和顶极磁能积的重要添加剂,而硼砂则是提供硼元素的源头。

(2)粉末制备粉末制备主要通过化学方法和机械球磨法进行。

化学方法包括水热法、共还原法和溶胶-凝胶法等,机械球磨法则是通过球磨机对原料进行混合和研磨。

(3)成形烧结钕铁硼磁体的成形主要有四种方式,分别是挤压成形、注射成形、等离子喷雾成形和压铸成形。

其中,压铸成形是目前应用最为广泛的一种方式。

(4)烧结过程烧结是制备钕铁硼磁体的最后一个步骤,主要通过高温热处理来提高材料的致密度和磁性能。

一般烧结温度在1000℃以上,需要依靠氧化铁的存在以抑制氧化钕的生成。

2.烧结钕铁硼磁体工艺技术的发展烧结钕铁硼磁体工艺技术在中国经过了多年的发展和改进。

一方面,通过优化原材料的制备方法,提高了粉末的颗粒度和分散性;另一方面,在成形和烧结工艺中不断优化参数,降低了工艺中的缺陷。

(1)原材料的改进烧结钕铁硼磁体的原材料一直是人们关注的焦点,通过改进原材料制备技术,提高了材料的纯度和颗粒度。

同时,还利用添加剂进行表面处理,提高了原料的分散性和可压性。

(2)成形和烧结工艺的改进成形和烧结工艺是直接影响磁体密度和磁特性的关键环节。

通过引入新的成形工艺,如等离子喷雾成形和压铸成形,提高了材料的致密度和力学性能。

而在烧结工艺中,通过改变烧结温度、烧结时间和气氛等参数,提高了材料的磁性能。

(3)表面处理技术的发展钕铁硼磁体的表面处理对于提高其耐腐蚀性和降低表面粗糙度具有重要意义。

烧结钕铁硼的生产工艺流程1.原料准备:根据配方要求,将永磁材料的原料(钕、铁、硼等)进行称量和筛分,确保各种原料的粒度和成分符合要求。

2.粉末混合:将称量好的原料放入球磨机中进行混合。

球磨机通过旋转的罐体和球磨体,将原料进行均匀的混合和研磨,以确保粉末颗粒的均一性。

3.筛分和干燥:将混合好的粉末经过筛网进行分级筛分,确保粉末的粒度符合要求。

然后通过干燥设备,将粉末中的水分蒸发掉。

4.粉末成型:将干燥好的粉末放入模具中进行成型。

常见的成型方式包括压制成型、注射成型和挤压成型等。

通过施加高压,使得粉末颗粒之间产生相互作用力,从而形成一定形状的绿体。

5.绿体处理:将成型好的绿体进行除油、除蜡等处理。

除油是指将绿体中的有机物去除,除蜡是将绿体中的蜡去除。

这些处理过程主要是为了提高烧结后的致密度和机械强度。

6.预烧:将绿体放入预烧炉中进行预烧处理。

预烧是将绿体中的有机物在高温下热分解,使得绿体成为一种有一定机械强度的金属氧化物基体。

7.磁场取向:将预烧好的绿体放入磁场取向设备中。

磁场取向是通过在绿体中施加强磁场,使得绿体中的颗粒在磁力的作用下排列起来,达到提高磁化强度和磁晶各向异性的目的。

8.烧结:将经过磁场取向的绿体放入烧结炉中进行真空烧结。

真空烧结是指在高温下,使得绿体中的金属氧化物颗粒在一定的时间内相互扩散,并形成金属间的化合物和结晶。

烧结时间、温度和真空度是影响烧结效果的重要因素。

9.表面处理:经过烧结的NdFeB磁体表面常常存在氧化皮和污染物,需要进行表面处理。

常见的表面处理方法包括电镀、喷涂等,以提高磁体的耐腐蚀性和美观度。

10.检验和包装:将成品进行质量检验,包括外观、磁性能等指标的测试。

合格的产品进行包装,通常采用真空包装,以保护磁体免于氧化和磁场干扰。

以上是烧结钕铁硼的生产工艺流程的详细描述,包括原料准备、粉末混合、筛分和干燥、粉末成型、绿体处理、预烧、磁场取向、烧结、表面处理、检验和包装等步骤。

烧结钕铁硼永磁材料的生产工艺流程烧结钕铁硼永磁材料是一种重要的永磁材料,具有高磁能积、高磁饱和磁场强度和高磁化场强度等优点,被广泛应用于电动汽车、电机、电磁炉、电力工具等领域。

其生产工艺流程一般包括原料处理、磁性粉末的制备、磁体成型、预烧和烧结五个步骤。

首先是原料处理。

钕铁硼磁体的原料主要包括钕铁硼粉末、添加剂和粘结剂。

钕铁硼粉末是制备磁体的主要原料,一般通过氢化还原法从稀土金属和铁、硼等元素合成而来。

添加剂是为了提高磁体的性能和加工性能,常用的添加剂有硼、钛等。

粘结剂主要用于粘结原料,在成型过程中起到固化磁体的作用。

其次是磁性粉末的制备。

原料处理后的钕铁硼粉末需要经过一系列的工艺来改善其磁性能。

首先是研磨过程,将粗糙的粉末进行研磨,使其颗粒大小均匀。

然后是磁化处理,通过施加外磁场来对粉末进行磁化处理,提高其磁化强度。

最后是洗涤和干燥,去除粉末中的杂质,提高其纯度。

第三步是磁体成型。

磁体成型是将处理好的磁性粉末和搭配好的粘结剂按照一定的比例进行混合,然后通过压制工艺将混合物成型为所需的磁体形状,常见的有圆盘形、柱形和环形等。

成型方法主要有干压成型和注射成型两种。

接下来是预烧。

成型后的磁体需要经过预烧工艺,主要目的是去除粘结剂中的挥发物和残留水分,避免在烧结过程中产生气孔和裂纹。

预烧条件一般为200-600摄氏度,时间根据磁体尺寸和要求的性能而定。

最后是烧结。

烧结是制备烧结钕铁硼永磁材料的最关键步骤。

成型后的磁体需要在高温高气压条件下进行烧结,使之形成致密的晶体结构,提高其磁性能。

烧结温度一般为1100-1200摄氏度,烧结时间根据磁体尺寸和要求的性能而定。

烧结后的烧结体需要经过磨削和清洗等工艺,最终得到成品的烧结钕铁硼永磁材料。

总之,烧结钕铁硼永磁材料的生产工艺流程包括原料处理、磁性粉末的制备、磁体成型、预烧和烧结等五个步骤。

这个过程要求严格的工艺控制和高温高压条件下的操作,以保证磁体的性能和品质。