电喷柴油机的工作原理教学教材

- 格式:docx

- 大小:54.79 KB

- 文档页数:5

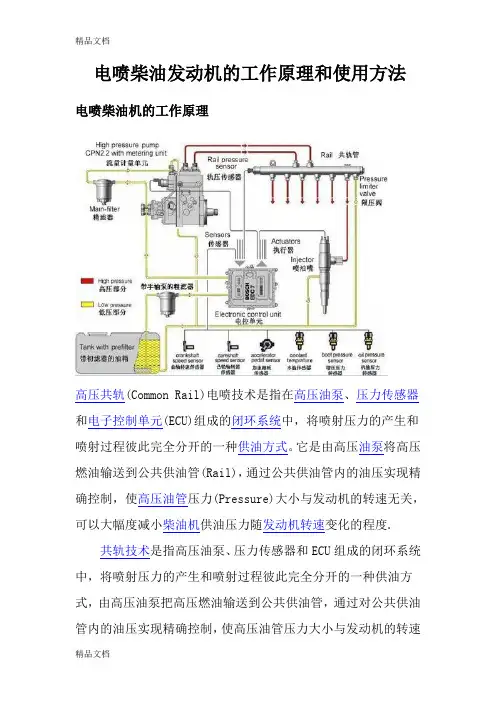

电喷柴油发动机的工作原理和使用方法电喷柴油机的工作原理高压共轨(Common Rail)电喷技术是指在高压油泵、压力传感器和电子控制单元(ECU)组成的闭环系统中,将喷射压力的产生和喷射过程彼此完全分开的一种供油方式。

它是由高压油泵将高压燃油输送到公共供油管(Rail),通过公共供油管内的油压实现精确控制,使高压油管压力(Pressure)大小与发动机的转速无关,可以大幅度减小柴油机供油压力随发动机转速变化的程度.共轨技术是指高压油泵、压力传感器和ECU组成的闭环系统中,将喷射压力的产生和喷射过程彼此完全分开的一种供油方式,由高压油泵把高压燃油输送到公共供油管,通过对公共供油管内的油压实现精确控制,使高压油管压力大小与发动机的转速无关,可以大幅度减小柴油机供油压力随发动机转速的变化,因此也就减少了传统柴油机的缺陷。

ECU控制喷油器的喷油量,喷油量大小取决于燃油轨(公共供油管)压力和电磁阀开启时间的长短。

高压共轨系统利用较大容积的共轨腔将油泵输出的高压燃油蓄积起来,并消除燃油中的压力波动,然后再输送给每个喷油器,通过控制喷油器上的电磁阀实现喷射的开始和终止。

其主要特点可以概括如下:共轨腔内的高压直接用于喷射,可以省去喷油器内的增压机构;而且共轨腔内是持续高压,高压油泵所需的驱动力矩比传统油泵小得多。

通过高压油泵上的压力调节电磁阀,可以根据发动机负荷状况以及经济性和排放性的要求对共轨腔内的油压进行灵活调节,尤其优化了发动机的低速性能。

通过喷油器上的电磁阀控制喷射定时,喷射油量以及喷射速率,还可以灵活调节不同工况下预喷射和后喷射的喷射油量以及与主喷射的间隔。

高压共轨系统由五个部分组成,即高压油泵、共轨腔及高压油管、喷油器、电控单元、各类传感器和执行器。

供油泵从油箱将燃油泵入高压油泵的进油口,由发动机驱动的高压油泵将燃油增压后送入共轨腔内,再由电磁阀控制各缸喷油器在相应时刻喷油。

预喷射在主喷射之前,将小部分燃油喷入气缸,在缸内发生预混合或者部分燃烧,缩短主喷射的着火延迟期。

电控柴油发动机工作原理电喷柴油发动机工作原理孟爱国主讲第一章燃料与燃烧第一节柴油的来源1柴油是从原油中用蒸馏的方式提炼出来的也叫蒸馏馏出的温度叫馏分 2加热到250350℃时馏出的是柴油此外在350500℃时还馏出润滑油这种炼制方法是直馏法 3加热加压的方法叫热裂化法用催化剂裂解的方法叫催化裂化法催化裂化法柴油适用于高速柴油发动机 4柴油是含有多种烃类的混合物根据化学成分柴油可分为石蜡基环烷基和环烷芳香基三种其中石蜡基柴油适用于高速柴油发动机 5催化裂化法柴油的柴油热值是4220MJKg中国大庆原油直馏柴油的热值是4325MJKg热值又称能量密度第二章柴油混合气形成和燃烧第一节柴油混合气的形成一柴油混合气的形成的特点 1燃料粘度大不易挥发必须借助于喷油器将柴油在接近压缩终了时刻采用高压雾化的方法通过高压以细小的油滴形式喷入缸内与高温高压空气强制混合后再燃烧 2混合形成时间极短τ 000070003秒15°35°曲拐转角 3由于混合时间极短所以混合气在缸内各处很不均匀喷油与燃烧重叠出现边燃烧边喷油边混合的情况因此要求空气对燃料的比例一般比汽油发动机大α 115220 4理想的混合气形成过程应该是燃料喷入燃烧室后在近可能短的时间内与周围空气均匀雾化混合形成可燃混合气着火后继续喷入的燃料应及时得到足够的空气和混合能量以便迅速混合力求避免燃料直接进入高温缺氧区域引起裂化无效排除第三节柴油混合气的燃烧一柴油混合气的多点低温多阶段着火在柴油发动机缸内在活塞压缩终了时的温度约为600℃而柴油混合气的燃点是400℃左右此时喷入气缸内的燃油在高温空气高压和气流的扰动下要经过雾化氧化反应首先是氧化产物甲醛产生的冷焰继续提高缸内温度接着继续生成以CO的蓝色火焰形成热积累最终发生在缸内的多点的热爆炸二柴油混合气的燃烧过程 1滞燃期从柴油开始喷入气缸起到着火开始为止的这一段时期在滞燃期中柴油尚未着火仅进行着着火前的物理化学变化氧化反应速度与缸内气体压力和温度成正比 2急燃期从开始着火到出现最高压力为止的这一段时期混合气着火后形成多个火焰中心并各自向四周传播使混合气迅速燃烧放出大量的热量在极燃期中喷油器将燃油继续喷入燃烧室使混合气的提高而火焰尚未传遍整个燃烧室因而空气尚未被完全利用在急燃期中压力升高率较高因此伴随着燃烧的突爆声音也伴随着尖锐的对机件的敲击声如果噪声过大被称为柴油发动机的粗暴燃烧一般不大于0406MPaCA°由于工作粗暴所以缩短着火滞燃期和限制开始的喷油量是控制粗暴燃烧的两个主要的技术改进方向这也是电喷柴油发动机的目的 3缓燃期经过前期燃烧缸内含氧量已经下降此时完成的柴油混合气燃烧的速度有所下降压力变化不大但气体温度升高到最高值缓燃期的后期燃烧速度显著下降在缓燃期中喷入的燃油若喷到缺氧的废气区则油分子会因高温缺氧裂解并最终产生碳烟虽废气排到大气污染环境 4后燃期补燃期从缓燃期终点起到燃油基本烧完时为止时期在高速柴油发动机中由于燃烧时间短促燃油与空气的混合不均匀总有一些燃油不能及时烧完拖到膨胀行程上继续燃烧特别是在高速高负荷时由于混合气较浓混合气形成和燃烧时间更短补燃量较大有时甚至继续到排气过程由于是燃烧放热是在活塞下行远离上止点其产生的热量主要加热发动机机体和废气上三燃烧过程存在的问题1混合气形成困难及燃烧不完全在高速发动机中混合时间太短属于非均质混合燃烧是排气冒烟废气温度高的主要原因常规做法是增大过量空气系数α>1增加油找空气的机会组织缸内空气的涡流加强空气找油的强度电喷发动机采用预喷和精准控制喷油量和正时增加混合气形成 2燃烧噪声混合气的急燃期内压力急剧升高的压力直接使燃烧室壁面及活塞曲轴等机件受冲击而产生强烈振动并通过气缸壁传到外部从而形成燃烧噪声初期喷入缸内油量越多滞燃期越长所形成的混合气数量就越多同时着火爆燃点就越多最高压力和平均压力升高率就越大柴油发动机工作粗暴机械负荷大 3排气冒烟急燃期喷入的燃油如果进入到高温缺氧的区域就会发生裂解聚合成碳粒不能燃烧而随废气排出形成排气冒黑烟白烟冷车启动时由于缸内温度低燃烧不良不同直径的柴油颗粒随废气排出受到光线的反射呈现不同的颜色白烟是在061μm的颗粒构成蓝烟发动机在暖机过程是由更小的柴油颗粒构成06μm以下 4有害的废气成分 Ppm单位我国有害最大浓度的大致范围2001年柴油发动机排放的微粒柴油发动机排出的废气对人的危害 1NOX氮氧化合物可以形成二次污染物如臭氧它可以造成肺部及呼吸系统失调 2PM微粒微粒物质悬浮在空气中影响可见度可以导致肺部及心脏疾病可以增加致癌的概率 3CO一氧化碳与血液中的血红蛋白结合降低人体氧气输送能力可以导致头痛眩晕等问题 4CnHm碳氢化合物可以导致眼睛喉咙肺部过敏炎症而且有毒且致癌四减轻柴油发动机排气污染的途径 1增压中冷通过增压增加空气量提高控燃比使柴油分子更能容易找到氧分子保证燃油充分燃烧提高进入气缸的空气密度使发动机的新鲜充量增加提高发动机的平均有效压力从而提高功率同时再用空空中冷器冷却增压空气到接近环境温度降低微粒排放3040NOX 可以降低6070 2在保证增压中冷的前提下采用电控燃油喷射可以进一步降低微粒排放和NOX同时可以优化燃烧达到节能的目的 3降低机油消耗一般机油消耗在051wei为正常技术状况良好的为0306由于机体温度较高有些机件易实效所以控制消耗主要是加强活塞组气门组废气循环组和涡轮增压器的检查 4排气后处理用氧催化转换器降低HCCO和微粒中的有机成分用为微粒过滤装置捕集排气中的微粒第五节影响燃烧过程的主要因素与汽油混合气燃烧机理不同柴油混合气是一种缸内多点着火非均质燃烧过程而且只在活塞压缩终了时在缸内发生混合其混合时间极短要在000300007秒内完成所以经常处在混合气形成与燃烧过程交错在一起由于存在燃烧过程的不均匀性除了完全燃烧的产物外还存在着因局部乏氧产生的热分解的不完全燃烧的产物即以碳烟为主的颗粒状物和后续的燃烧过程形成只加热废气温度的补燃期 1喷油正时的影响①喷油提前角偏大使得燃油喷入缸内时空气的压力和温度较低着火延迟期较长压力升高率和最高燃烧压力增大导致柴油机工作粗暴喷油提前角偏大使得柴油机冷启动和怠速时空气温度更低导致启动困难怠速不良喷油提前角偏大还会使压缩负功增大功率下降油耗增加②喷油提前角过小则燃油不能在上止点附近燃烧完毕补燃量增加虽然压力升高率较低但排气温度升高废气带走的热量增加缸盖温度过热进气效率下降同时废气涡轮增压器废气涡壳热负荷过大有关零件会因热负荷过大热应力增加而加速损坏 2喷油速率的影响喷油速率对柴油发动机的性能有很大影响为要实现平稳有效的燃烧比较理想的喷油速率是先缓后急即德尔塔三角形这就是说在滞燃期内喷入气缸内的油量不宜过多油找空气充分混合均匀燃烧迅速以控制速燃期的最大燃烧压力和平均最大压力升高率保证柴油发动机能平稳运转及较小的燃烧噪声而着火后应以较高的喷油速率将燃油喷入气缸在先期着火形成的热涡流作用下可以迅速形成均匀的混合气改善燃烧停油时应干脆迅速脉宽调制喷油量在一定范围内随喷油脉宽的延长而线性增大喷油脉宽一定时喷射压力越大喷油量越大第三章电控柴油发动机的原理柴油发动机电控技术的特点和难点 1通过改善混合气燃烧过程从而改善发动机的性能和排放所运用的单片机的控制系统都是在各种发动机转速负荷下主要数字确定①曲轴相位每循环岐管内空气和高压管内燃油的流体质量②提高柴油发动机的经济性和降低排放③统应能在不同的工况及工作条件下精确地控制喷油提前角并始终保持在最佳值以降低燃油消耗和减少排放污染 2对柴油发动机运行工况进行实时高精度控制一旦柴油发动机及其系统的运行参数或状态偏离目标值电控系统就能立节和控制从而实现对柴油发动机运行工况的实时高精度控制 4电控柴油发动机的喷油器有很好的可靠性和耐久性 5柴油发动机的燃烧性能和排放对喷油正时的精度和喷油速率很敏感柴油发动机电控技术有两个明显特点1电控执行器复杂2电控系统多样化 6目前发展的几代柴油发动机电控技术主要差别是集中在柴油喷射的喷油器也就是电控喷射执行器上第一代的位置电控技术它用计算机控制的电磁伺服机构代替PT泵的调速器控制供油滑套位置以实现供油调整应用在MT3600B 172吨的矿用自卸卡车上保留了传统的燃油供应系统从柴油喷射的电控喷射执行器上的工作特点上划分①第二代称为时间控制执行器第二代重点是在保证接近近理想化空燃比供油的前提下精确决定供油正时改善燃烧过程缺点是供油压力受发动机转速影响大②第三代为时间压力控制执行器第三代柴油喷射的电控喷射执行器不但能够精确决定供油正时而且供油速率可以按照德尔塔三角形等理想化模式喷油不受转速和负荷影响第二节电喷控制的最基本原理一控制核心喷油器中的高速强力电磁阀承担着喷油控制任务 1它必须能够快速开启以保证喷油定时准确和迅速形成高压快速关闭以保证喷射的快速切断和稳定卸载 2采用高压驱动并利用PWMPulse Width Modulation脉宽调制控制方式产生维持电流提起喷油针阀决定喷油量定时器从当前传感器提供的基准信号的到来时刻开始计数计满个数使控制下一缸喷油器的高速输出端口发出高电平触发信号使喷油器开启高速电磁阀时间后关闭这样就完成了一次喷油过程第三节电控喷射执行器的工作原理分析说明由于柴油发动机的电控技术难度和复杂都在电控喷射执行器而且电控系统发生任何故障最终都会在电控喷射执行器产生不正常的现象所以分析电控喷射执行器的结构和工作原理就十分重要一EUPElectric Unit Pump电控喷射执行器的工作原理 1运用该执行器工作在TEREX TR50矿用重型汽车 Cummins QSX15C525电喷发动机上这是北方重型汽车股份有限公司在2005年以后向露天矿推出的产品 2系统构成整个燃油供应系统是主要由输油泵电控单元电控单体泵总供油高速电磁阀总正时供油高速电磁阀和调压器脉动阻尼器传感器等组成每个缸的EUP都有一个单独的凸轮轴驱动来实现燃油高压建立过程和燃油喷射过程最高喷射压力可达241MP这两个过程在时序上不能完全分开喷油压力要受发动机转速限制是属于第二代电控喷射执行器两组总供油高速电磁阀总正时供油高速电磁阀分别为六个电控喷射执行器依次供油总供油高速电磁阀的开启持续时间就是决定供油量的大小 AC Electric Drive 燃油系统流程图 5工作原理如下⑴排油当凸轮最高点与柱塞泵活塞接触时柱塞泵活塞正时活塞下活塞和喷油针阀克服回位弹簧的张力向下移动彼此接触柱塞腔内无燃料油同时喷油针阀上的卸油道将减压槽与泄油槽连通⑵伸张当凸轮的基圆与柱塞泵活塞接触时柱塞泵活塞正时活塞下活塞和喷油针阀在各自回位弹簧作用下向上伸张这时由于特殊结正时活塞与下活塞脱离接触形成空腔⑶注油当凸轮驱动柱塞泵活塞向下移动时电控单元根据传感器提供的信息决定本循环的喷油提前角和喷油量后触发发动机一侧的总高速电磁阀开启经缸体油道正时供油槽进入柱塞泵活塞和正时活塞之间的油柱将两活塞刚性联接同时将正时活塞紧密挤压在下活塞上油柱越长喷油提前角越大同样经缸体油道计量油槽的燃油量进入喷油针阀油腔⑷喷油当凸轮驱动柱塞泵活塞继续向下移动时高压在喷油针阀油腔内建立然后喷入气缸内燃烧室当油柱与两活塞持续向下移动经过泄油槽时通过泄油槽挤回油箱但柱塞泵活塞正时活塞和喷油针阀继续向下移动直到喷油针阀的上的泄压槽与减压槽重合时喷油针阀油腔彻底泄压喷油迅速截止 4燃油供应系统 3电控喷射执行器结构示意图如图一所示 1运用该执行器工作在CaterpillarD10R型履带式推土机CAT3412E 电喷发动机上这是Caterpillar公司在1993年首次推出的产品 C27 Engine with ACERT Technology 2整个燃油供应系统是主要由发动机油供给及调节系统共轨电控单元及各传感器增压式电控喷射执行器等组成是将液压和电控技术相结合使电控喷射执行器压力的建立过程和燃油喷射过程是分开所以该系统与发动机转速无关可在宽广的工况范围内保持较高的喷油压力最高喷油压力达到150MP是属于第三代电控喷射执行器电控喷射执行器结构示意图如图三所示主要由菌式高速电磁阀增压活塞喷油针阀预喷结构等组成图三1共轨机油入口2高速电磁阀3截止阀4增压活塞七倍根据液压放大原理增压 5低压燃油入口6泄油槽7预喷结构8回油道工作原理如下⑴泄压截止电控喷射执行器不工作时在回位弹簧的作用下电磁阀左移动关闭共轨机油入口打开机油回油道发动机机油经气缸盖油道返回油底壳此时增压活塞被回位弹簧顶在上位喷油器针阀被回位弹簧抵靠在阀座上低压燃油从入口经泄压槽直接返回燃油箱⑵增压预喷当电控单元根据传感器提供的信息决定本循环的喷油提前角和喷油压力后触发某一个电控喷射执行器的高速电磁阀开启开启截止阀右移打开共轨机油入口同时关闭回油道高压机油进入增压活塞上方由于增压活塞的上部截面积是下部活塞对进入喷油器蓄压室的燃油增压同时增压室将压力传递给喷油器的计量油室使喷油针阀克服回位弹簧的压力向上开启开始喷油当增压活塞上的凹槽泄油槽相通时蓄压室的燃油部分溢流泄压截止回燃油箱喷油过程阶段性停止⑶增压主喷当增压活塞的凹槽越过泄油槽后蓄压室的燃油增压喷油继续进行⑷断电截止高速电磁阀断电时截止阀在回位弹簧的作用下左移关闭共轨机油入口打开回油道增压活塞上方的压力迅速下降并在回位弹簧和剩余燃油压力的共同作用下向上移动针阀在回位弹簧和进油压力的共同作用下而关闭 EN40000T1柱塞泵活塞 2正时注油槽 3正时活塞 4下活塞 5计量油槽 6喷油针阀 7泄油槽 8减压槽正时油道回油油道供油油道 FU32100F-1 FU32100F-2 FU32100F-3 图一1柱塞泵活塞 2正时注油槽 3正时活塞 4下活塞5计量油槽6喷油针阀7泄油槽8减压槽二HEUI-A Hydraulic Electric Unit Injector 电控喷射执行器的工作原理 New operators station with integrated electronics Electrohydraulic dozer and ripper controls C27 with ACERT Technology Integrated carrier roller mount Reinforced roller frames Cross flow cylinder head ADEM A4 engine controller MEUI fuel system with multiple injection fuel delivery Overhead cams one per bank Tight tolerance design between pistons and liners Meets worldwide emissions requirements Tier 3Stage 3 泄压截止增压预喷增压主喷断电截止 036gkwh PM微粒 45gkwh CO 11gkwh CnHm 8gkwh NOX 20 片电阻栅的电阻柜 GE交流控制柜小松 SSDA16V160 总马力– 2700hp 5GDY106 电动轮 GTA41 主发电机 930E AC 驱动系统电动顺序电动轮为卡车提供拖动力主控组微处理器控制主要的推进操作Directs Engine Power 给电动论提供交流电整流器将交流电转换为直流逆变器利用产生可变频率的交流电提供给电动机交流发电机提供系统冷却风动力系统构成发动机发电机--通风机总成高低温水箱进排气系统燃油系统冷启动装置动力系统概述高低温水箱进气系统排气系统发电机燃油箱供油管接头正时油道执行器正时油道压力传感器正时油道出口燃油切断阀供油油道执行器供油油道压力传感器供油油道接头正时油道执行器燃油温度传感器。

电喷柴油发动机的工作原理和使用方法

电喷柴油机的工作原理

高压共轨(Common Rail)电喷技术是指在高压油泵、压力传感器 和电子控制单元(ECU)组成的闭环系统中,将喷射压力的产生和 喷射过程彼此完全分开的一种 供油方式。

它是由高压油泵将高压 燃油输送到公共供油管(Rail),通过公共供油管内的油压实现精 确控制,使高压油管压力(Pressure)大小与发动机的转速无关, 可以大幅度减小 柴油机供油压力随发动机转速 变化的程度.

共轨技术是指高压油泵、压力传感器和ECU 组成的闭环系统

中,将喷射压力的产生和喷射过程彼此完全分开的一种供油方 式,由高压油泵把高压燃油输送到公共供油管, 通过对公共供油 管内的油压实现精确控制,使高压油管压力大小与发动机的转速 无Rail p^ewure sensor 屮 轨压 站 carm-qr HMMnl speed sansar p«aei (trpdl’t ^rnaor 凸能 IHt* i»kfk 力 High t>ressuc« pjmp

CPN2 2 wdh 惟逼「irp up.* rAoin-+ilter rAoin-+ilter

ffi KB

S&nsors High

\$屮 £ limiter

valw

K I Low pnKQMie

带*樹泵的粋直春

E^ctrortic ewol wnii

AduAt*^

MtrS

Injector

Tank with pre 酬即

VMd sensor

祐出舸*槪専箪 利梓敢jt

wnscu 驕・H ■

芍

关,可以大幅度减小柴油机供油压力随发动机转速的变化,因此也就减少了传统柴油机的缺陷。

ECU空制喷油器的喷油量,喷油量大小取决于燃油轨(公共供油管)压力和电磁阀开启时间的长短。

高压共轨系统利用较大容积的共轨腔将油泵输出的高压燃油

蓄积起来,并消除燃油中的压力波动,然后再输送给每个喷油器,通过控制喷油器上的电磁阀实现喷射的开始和终止。

其主要特点可以概括如下:

共轨腔内的高压直接用于喷射,可以省去喷油器内的增压机构;而且共轨腔内是持续高压,高压油泵所需的驱动力矩比传统油泵小得多。

通过高压油泵上的压力调节电磁阀,可以根据发动机负荷状

况以及经济性和排放性的要求对共轨腔内的油压进行灵活调

节,尤其优化了发动机的低速性能。

通过喷油器上的电磁阀控制喷射定时,喷射油量以及喷射速率,还可以灵活调节不同工况下预喷射和后喷射的喷射油量以及与主喷射的间隔。

高压共轨系统由五个部分组成,即高压油泵、共轨腔及高压油管、喷油器、电控单元、各类传感器和执行器。

供油泵从油箱将燃油泵入高压油泵的进油口,由发动机驱动的高压油泵将燃油

增压后送入共轨腔内,再由电磁阀控制各缸喷油器在相应时刻喷油。

预喷射在主喷射之前,将小部分燃油喷入气缸,在缸内发生预混合或者部分燃烧,缩短主喷射的着火延迟期。

这样缸内压力升高率和峰值压力都会下降,发动机工作比较缓和,同时缸内温度降低使得NOX排放减小。

预喷射还可以降低失火的可能性,改善高压共轨系统的冷起动性能。

主喷射初期降低喷射速率,也可以减少着火延迟期内喷入气缸内的油量。

提高主喷射中期的喷射速率,可以缩短喷射时间从而缩短缓燃期,使燃烧在发动机更有效的曲轴转角范围内完成,提高输出功率,减少燃油消耗,降低碳烟排放。

主喷射末期快速断油可以减少不完全燃烧的燃油,降低烟度和碳氢排放。

与过去的机械式供油方式不同,电喷发动机由高压油泵将柴油高压送到输油轨上,输油轨连接喷油器,电脑板来控制喷油顺序和时间,电脑板和曲轴传感器这些取代了时规齿轮来带动高压泵和正时。

通过进气流量计与氧传感器给电脑信号,电脑计算完毕发出

指令,由喷油器上的电磁阀开关控制喷油嘴的喷油量及时间来实现发动机的工况。

开环控制是指控制装置与被控对象之间只有按顺序工作,没有反向联系的控制过程,按这种方式组成的系统称为开环控制

系统,其特点是系统的输出量不会对系统的控制作用发生影响,

没有自动修正或补偿的能力。

闭环控制系统刚好相反,就是被控对象与控制装置之间是

有反馈的。

输出的经过会返回控制装置来进行调整。

举个例子你就明白了:

比如要对电机转速做一个最简单的闭环控制系统就是这样

的,要求把电机转速设定为1000转每分钟,一个测速传感器测量电机的实时转速并把这个信号给控制器,控制器会不断比较实

时转速和设定转速。

如电机转速从0开始上升,小于1000时候电机继续加速,如果超过1000就开始减速,如此往复直到速度最后稳定至1000,则不在调整。

但系统受到外界干扰使得转速脱离1000 (超过或者低于)系统就又开始调整直至动态平衡,这就是闭环控制和开环控制的不同点。

电喷柴油发动机使用和省油方法

电喷车的行车电脑中都会存储减速断油”的程序,比如车辆以3000转/分高速运转,在司机突然松开油门,车速降低,发动机转速下降的情况下,行车电脑会控制喷油嘴做出减速断油”的动作,此时缸体内没有燃油喷射和燃油燃烧。

这样的情况相当于让车辆带着发动机转动”当发动机转速降到1200-1500转/分(不同

车型的具体转速不同)时,喷油恢复正常。

如果是在正常的行驶情况(减挡减速)下,从减速断油”到正常喷油”的过程是有一段时间的,这段时间实际上是比较省油的。

但是如果突然在高速时

挂到空挡,此时发动机转速会立即跌到怠速状态,行车电脑会控

制喷油嘴开始喷油,这样就缩短了上述过程,油耗实际上是在增加。

那么空挡滑行到底能不能省油呢?纯理论的陈述,使人们无法正确的理解,因此用数据来解释这个问题更能让人理解。

专业人员为此专门进行了测试:通过他们的测试发现,在60km/h

等速下,完全抬起油门踏板,直线滑行至停止,在这个过程中空挡滑行的耗油量为31.4mL,滑行距离为890米,而带挡滑行的耗油量只有15.7mL,其滑行距离为608米,比空挡短200多米。

两者相比,带挡滑行比空挡滑行更省油。

首先要说明的是,空挡滑行存在安全隐患!因为摘挡后没有发动机制动,下坡时很不安全,在平地上遇到突发情况也来不及处理。

人们通常认为,挂空挡,切断发动机的动力(发动机不熄火)的情况下利用汽车惯性进行滑行可以省油。

其实,目前市场上大部分的汽车,无论是手动挡还是自动挡车型,都属于电喷车(电脑控制燃油喷射)。

电喷车在不加油的状态下,电脑都将此时默认为怠速供油状态,也就是说以为空挡滑行可以省下的燃油实际上一滴没少用,而且还有可能造成变速箱离合器等动力传输系统损坏。

每一种型号的汽车都经过严格计算来确定各种配置,如合客牌汽车,使用4缸03电喷柴油发动机,那么根据这款动力的速比,来确定变速箱、离合器、差速器、轮胎型号。

也就是说所有的驾驶员都要根据每种车型的使用说明,规范操作。