xxxx电站工程

xxxx电站钢管焊接作业指导书

一、工程简介

电站主压力钢管( DN7200)桩号为 99+596.861m,主压力钢管下游侧分成 6 根钢支管,右侧二根 DN4400 经渐变后分别接 DN2400 调流消能阀、中间两根 DN4400 经渐变后分别接轴流式水轮机 DN3800 进口阀、左侧两根 DN3200 经渐变后分别接混流式水轮机 DN2600 进口阀。调流消能阀厂房内为明管段外其余压力钢管均为外包混凝土埋地敷设。

二、编制依据

1、招投标文件;

2、SL432-2008《水利工程压力钢管制造安装及验收规范》;

3、xxxx 电站工程施工图(钢管部分);

4、SL36-2006《水工金属结构焊接通用技术条件》;

5、《无损检测焊缝磁粉检测》(JB/T6061-2007);

6、《无损检测焊缝渗透检测》(JB/T6062-2007);

7、《钢熔化焊对接接头射线照相和质量分级》(GB3323-2008)

8、《钢焊缝手工超声波探伤方法和探伤结果的分级》(GB/T11345-2013)

三、焊接质量要求

1、焊缝分类:

① 一类焊缝:钢管管壁纵缝,厂房内明管环缝,凑合节合拢环缝,岔管纵缝、环缝、

加强构件与管壁接触组合焊缝。

② 二类焊缝:其他钢管管壁环缝;加劲环、阻水环、止推环的对接缝;止推环的组合

焊缝。

③ 三类焊缝:不属于上述一、二类焊缝的其它焊缝。

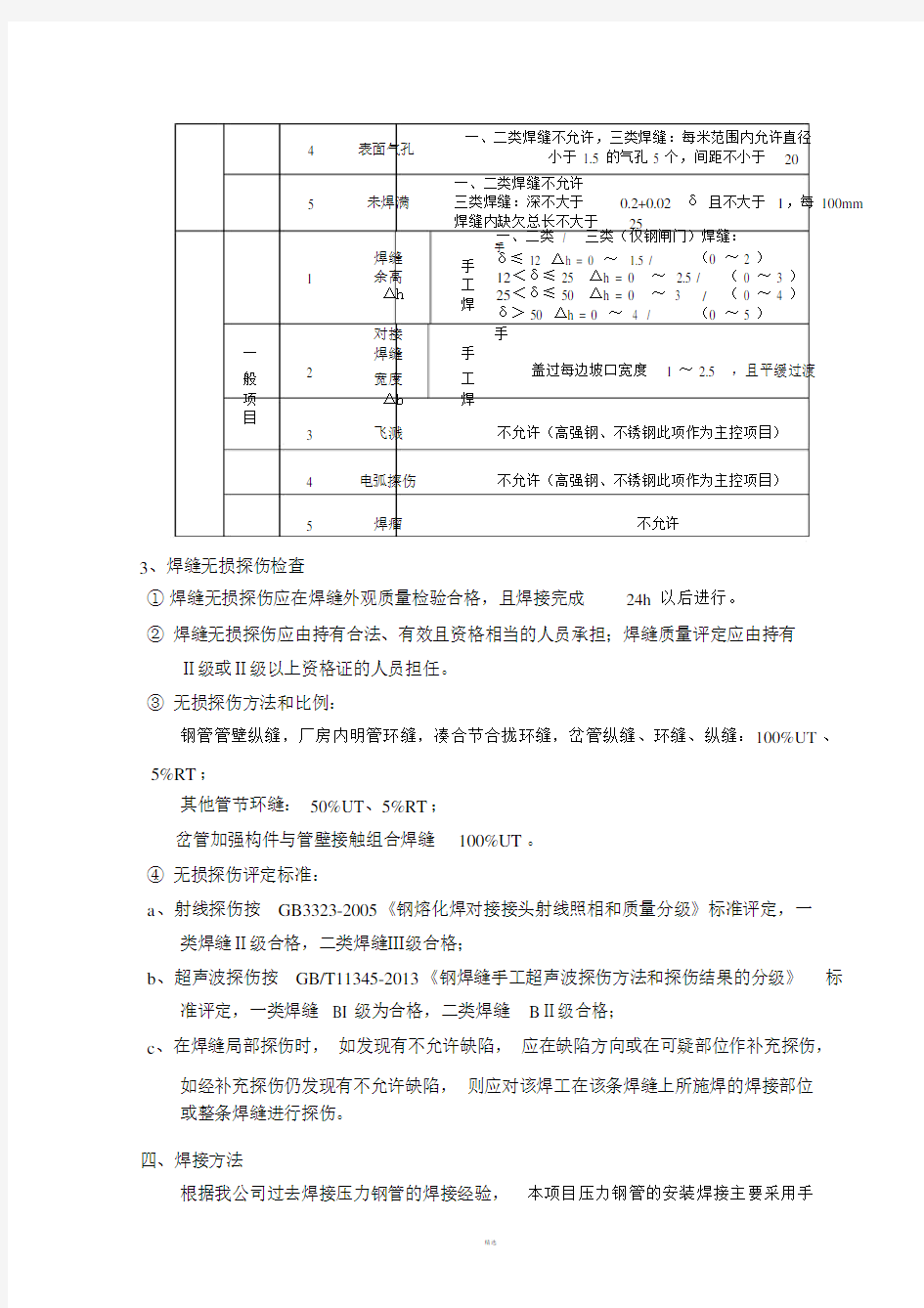

2、焊缝外观质量检验:所有焊缝均应进行100%外观检查,外观质量要求如下表。

项次检验项目允许偏差( mm)

1 裂纹不允许

主

一、二类焊缝:不允许;

2 表面夹渣三类焊缝:深不大于0.1 δ,长不大于 0.

3 δ,且不大

控

于 10

项

目

3 咬边一、二类焊缝:深不大于0.5 ;三类焊缝:深不大于 1

4 表面气孔一、二类焊缝不允许,三类焊缝:每米范围内允许直径

小于 1.5 的气孔 5 个,间距不小于20

5

一、二类焊缝不允许

0.2+0.02 δ且不大于1,每 100mm 未焊满三类焊缝:深不大于

焊缝内缺欠总长不大于25

一、二类 / 三类(仅钢闸门)焊缝:

焊缝

手

(0 ~ 2 )

手

δ≤ 12 △h = 0 ~ 1.5 /

1 余高12<δ≤ 25 △h = 0 ~ 2.5 / ( 0 ~ 3 )

工

△h25<δ≤ 50 △h = 0 ~ 3 / ( 0 ~ 4 )

焊

δ> 50 △h = 0 ~ 4 / (0 ~ 5 )对接手

一

2 焊缝手

盖过每边坡口宽度 1 ~ 2.5 ,且平缓过渡

般宽度工

项△b焊

目

3 飞溅不允许(高强钢、不锈钢此项作为主控项目)

4 电弧擦伤不允许(高强钢、不锈钢此项作为主控项目)

5 焊瘤不允许

3、焊缝无损探伤检查

①焊缝无损探伤应在焊缝外观质量检验合格,且焊接完成24h 以后进行。

② 焊缝无损探伤应由持有合法、有效且资格相当的人员承担;焊缝质量评定应由持有

Ⅱ级或Ⅱ级以上资格证的人员担任。

③ 无损探伤方法和比例:

钢管管壁纵缝,厂房内明管环缝,凑合节合拢环缝,岔管纵缝、环缝、纵缝:100%UT、5%RT;

其他管节环缝: 50%UT、5%RT;

岔管加强构件与管壁接触组合焊缝100%UT。

④ 无损探伤评定标准:

a、射线探伤按 GB3323-2005《钢熔化焊对接接头射线照相和质量分级》标准评定,一

类焊缝Ⅱ级合格,二类焊缝Ⅲ级合格;

b、超声波探伤按 GB/T11345-2013《钢焊缝手工超声波探伤方法和探伤结果的分级》标

准评定,一类焊缝BI 级为合格,二类焊缝BⅡ级合格;

c、在焊缝局部探伤时,如发现有不允许缺陷,应在缺陷方向或在可疑部位作补充探伤,

如经补充探伤仍发现有不允许缺陷,则应对该焊工在该条焊缝上所施焊的焊接部位或整条焊缝进行探伤。

四、焊接方法

根据我公司过去焊接压力钢管的焊接经验,本项目压力钢管的安装焊接主要采用手

工焊接方法:

1、钢管安装缝焊接

① 钢管管节环缝焊接:

钢管管节安装过程中所有焊缝均采用手工焊焊接,电源采用脉冲 IGBT 逆变电源;焊机采用 ZX7-400D ( 2 台)、 ZX7-400( 9 台)两种型号。

2、焊缝背缝清根:

双面焊缝的背面采用碳弧气刨(ZX7-630 (1 台)及气泵)清根,并使清缝坡口尽量平整、光滑,根部形成便于施焊的“U”型,然后使用角磨机进行修磨,以除去熔渣和渗碳层。

五、焊接设备

1、焊前应检查焊接电源、电焊机和焊枪等是否正常。如出现异常现象,应及时通知有

关部门检修,以保证焊接过程的稳定。

2、焊前所有与焊接相关的工器具应准备就绪到位。

3、单条压力钢管安装缝焊接需用焊接设备如下表:

序

设备或工器具名称数序

设备或工具名称数量

号量号

1 ZX7-400D 逆变直流电焊机

2 台10 漆膜测厚仪 1 台

2 ZX7-630 焊机(碳弧气刨用) 1 台11 电火花检测仪 1 台

3 ZX7-400ST 逆变直流电焊机9 台12 温湿仪 1 台

4 空气压缩机( 3m3) 1 台13 焊把线若干

5 焊条烘烤保温箱 1 台14 快速接头50~60 个

6 温控柜(焊缝加温用) 2 台15 保温箱 1 个

7 角磨机(Φ 100) 2 台16

8 角磨机(Φ 150) 2 把17

9 碳弧气刨枪 1 把18

六、焊接材料

1、压力钢管安装焊接用焊材采用Φ 4.0E507及Φ 3.2 E507手工焊焊条。

2、焊材管理

① 所有焊材须具有出厂材质证明书和质量保证书,并按相应的标准进行入厂检查验

收,如对材质有怀疑时,应进行复验,合格后方可使用。

② 焊材仓库管理严格按有关制度规定执行:

1、焊材进场实行一级库、二级库管理,一级库主要用于批量存放;二级库主要用于少

量焊材临时存放、烘焙、发放及回收。

2、焊材入一级库,设专人保管,做好记录,分类存放,做好标记,按工艺任务书校对、

发放及回收,只能由二级库专人领取。

3、二级库内设货架,少量临时存放从一级库领取的焊材,由专人负责保管及焊材烘烤,

按焊接任务书定量发放及回收。

4、由技术人员根据钢板母材、焊接部位、焊接工作量填写焊接任务书、焊工持任务书

到二级库领用焊条。二级库经过校对,按量发放。

③ 焊材使用:

1、焊条应严格按生产厂家使用说明书规定的温度和时间进行烘焙,并做好实测温度和时

间的记录,烘焙后的焊条应保存在 100~150℃的恒温箱内,焊条药皮应无脱落或开裂痕迹。

2、施焊时,待用的电焊条应放在具有电源的保温桶内,随焊随取,并随手盖好筒盖,焊

条在保温桶内的保存时间不宜超过 4 小时,否则应重新烘焙,重复烘焙次数不宜超过两次。

七、焊接人员

1、钢管安装焊缝焊接人力资源需用量如下表:

序号工种数量序

工种数量号

1 焊条电弧焊焊工10~1

2 名 5 辅工8~10 名

2 碳弧气刨操作人员1~ 2 名 6

3 电工 2 名7

4 探伤工 2 名8

2、焊接技术质检人员:

① 焊前检查焊接设备是否符合要求;

②焊工合格证书符合SL35 规范的规定,并在有效期内;

③ 焊前检查焊缝坡口组对质量:

a、如发现尺寸超差或坡口及其附近有缺陷,应及时提出,进行处理或修复;

b、焊缝坡口组对局部间隙超过5mm,但长度不大于该焊缝长度的15%时,提示焊工

在坡口两侧或一侧作堆焊处理,

④ 焊接过程中,检查焊工执行工艺情况;

⑤ 焊接完毕,检查焊缝外观质量,按要求进行无损检测。

3、焊工:

① 所有从事本工程压力钢管一、二类焊缝焊接的焊工应按《水工金属结构焊工考试规

则》 SL35 考试,并取得相应的焊接合格证书。

② 所有参加焊接施工作业的焊工的合格证应在有效期内,其实际施焊的工件焊位应与

其有效合格证焊位范围相符。

③ 明确焊接工艺要求,焊前确认焊缝坡口准备、焊材准备等符合工艺要求。

4、无损检验人员:必须取得国家有关部门颁发的与其工作相适应的资格证书。

八、焊接施工作业的一般规定

1、焊接环境:

① 雨、雪天施焊时,应有可靠的挡雨、雪措施。

②手工电弧焊时,风速超过8m/s;气保护焊时,风速≥2.0m/s;应有可靠的挡风措施。

③焊接环境温度低于 -5℃或相对湿度大于90%时,应适当提高焊前预热温度。

2、焊接作业程序:

焊接准备→焊缝打磨→正缝焊接 (连续焊接 ) →背缝清根 (碳弧气刨 ) →坡口修磨并确认→背缝焊接 (连续焊接 )→焊缝外观检查→探伤检查→合格验收。

3、焊接工艺原则:

① 一、二类焊缝必须装配合格后,才允许开始进入焊接工序。

②施焊前应将坡口表面和两侧至少10~20mm 范围内的水份、油污、毛剌、铁锈、氧

化皮及夹渣等清除干净,并打磨露出金属光泽。

③焊缝坡口局部间隙超过5mm 处,先在坡口两侧或一侧作堆焊处理,然后用角磨机

打磨修整,并根据堆焊长度和间隙大小,对堆焊部位的焊缝酌情提请磁粉(MT) 探伤检查。

④ 严禁在焊缝坡口内填入金属材料。

⑤ 严禁在非焊接部位的母材上引弧、试电流及焊接临时支架。

4、定位焊要求:

① 定位焊的质量要求及焊接工艺应与正式施焊工艺相同;

② 一、二类焊缝的定位焊由持有效合格证书的焊工承担;

③定位焊应有一定的强度,以厚度 4~6mm、长度 50~60mm、间距 400~ 500mm 为宜。

④ 定位焊的引弧和熄弧应在坡口内进行。

⑤ 需预热焊接的焊缝进行定位点固焊时,也应进行焊前预热,预热温度应较正式焊接

预热温度高 30~50℃。

5、其它焊接条件:

① 焊前,焊材已按要求准备就序,并已按有关规定烘烤好。

② 焊接部位应有完善的防雨、防风措施;有合适的夜间施工照明条件。

③ 焊接设备完好,电力供应正常。

④ 加热设备已按要求敷设好,预热温度符合要求。

九、焊接工艺

1、焊接工艺要求

①采用多层多道焊,单层焊缝最大厚度不大于5~6mm,焊道摆动宽度不大于25mm。

② 多层多道焊层间温度不低于预热温度下限值。

③多层多道焊层间接头至少错开30mm 以上,并将每层焊道的焊渣、飞溅物清理干净。

④ 对于凑合节合拢缝等拘束应力较大部位的焊接,在焊接过程中,对焊缝中间层使用

风铲锤击以消除焊接应力(锤击至焊缝表面布满麻点为止,焊缝封底层和盖面层不锤击)。

⑤ 钢管纵缝自动焊时,可在焊缝两端加起弧板和熄弧板,焊后,起弧板和熄弧板可用

火焰割除(禁止锤落),但不得伤及钢管母材,清除后,用角磨机打磨光洁。

2、焊接工艺规范参数

①16MnR 钢、 Q345C 钢手工焊条电弧焊:

焊材 CHE507 φ3.2:焊接电流 I= 110~150A;电弧电压 U=18~ 21V

焊材 CHE507 φ4.0:焊接电流 I= 140~190A;电弧电压 U=19~ 23V

最大焊接线能量≤45KJ/cm,直流反接电源

3、焊接程序

① 纵缝焊接:钢管上的纵缝应同步施焊;先焊大坡口侧,背缝清根并打磨光洁后施焊。

②加劲环、阻水环、止推环焊接:先焊对接缝,后焊环缝;环缝由4~ 8 名焊工分段

同步对称施焊,平角焊和仰角焊应尽可能对称交替焊接(或组装时预留反变形),以减少角变形,保证焊后加劲环与管壁垂直。

③环缝焊接:Ⅰ、Ⅱ、Ⅲ、Ⅳ象限布置2~ 4 名焊工同步对称施焊。先焊大坡口侧,

背缝清根并打磨光洁后用手工焊条电弧焊施焊。

④ 安装环缝焊接应从首装节开始依次施焊,禁止隔缝施焊,以控制焊接应力。

⑤ 凑合节焊缝的焊接:

凑合节环缝焊接时,先焊接间隙较大的一条,待无损检测合格后,再焊接另一条,

两条凑合节环缝不得同时施焊。

十、焊接缺陷处理

1、焊缝内部或表面如发现有裂纹时,应及时告知焊接专业技术人员,待找出裂纹产生

原因,并制订处理措施后,方可进行焊补。

2、焊缝内部缺陷应用碳弧气刨或砂轮将缺陷清除干净,并用角磨机修磨成便于焊接的

凹槽。

3、如焊补的焊缝需要预热、后热,则焊接缺陷处理时也应进行预热、后热,预热、后

热温度应稍高于正式焊接的预热、后热温度。

4、焊缝返修后,按前述无损探伤要求进行探伤复查。

5、同一部位的焊接缺陷返修次数不宜超过 2 次,如超过 2 次,应制订可靠的缺陷返修

技术措施,并报经监理工程师认可后,方可焊补,并作出记录。

6、钢管母材上严禁有电弧擦伤,如有擦伤,应用角磨机将擦伤处作打磨处理,必要时,对

打磨处酌情进行磁粉或渗透探伤检查。

十一、焊接安全技术条件

1、文明施工,严格遵守有关安全法律、法规及各项规章制度;

2、所有现场施工用脚手架、竹跳板、安全网等都必须符合安全技术要求;

3、设置醒目的安全告示牌;

4、焊接工种作业人员持证上岗;非相关人员不得进入焊接施工区;

5、遵守高空作业安全技术要求,焊接过程中有人监护,严禁违章作业。

焊接工艺评定报告

1.施焊前 ,对管子内部进行清污除锈 ,进行干燥封闭处理。

2.在管道对接处用角磨机开 V 型坡口。

3.施焊前应将坡口表面和两侧至少 10~20mm 范围内的水份、

油污、毛剌、铁锈、氧化皮及夹渣等清除干净,并打磨露出金

属光泽。

焊接步骤

4.焊缝坡口局部间隙超过 5mm 处,先在坡口两侧或一侧作堆

焊处理,然后用角磨机打磨修整。

5.开始焊接。

焊接设备ZX7-400D/ ZX7-400ST 手工电弧焊机。

焊接材料CHE507 φ3.2。

保温在 100~150℃恒温保温桶中进行保温。

焊接坡口型式Ⅴ型坡口。

焊接电流平焊缝 140~ 180A,角焊缝 180~240A。

焊接方式一般采用立焊。

施焊速度焊接线能量≤45KJ/cm。

采用多层多道焊,单层焊缝最大厚度不大于5~6mm,焊道摆焊接层数

动宽度不大于 25mm。

经严格按以上施焊工艺要求施工,无咬边现象 ,符合一、二类焊焊接质量

缝要求 ,无夹渣和气孔现象,质量合格。