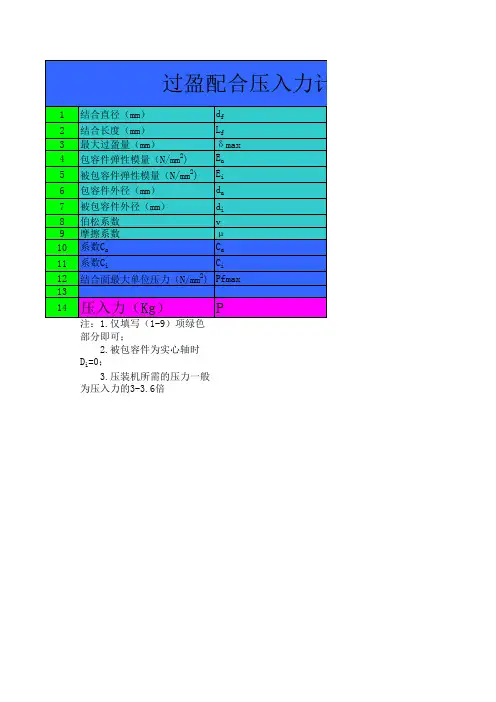

过盈配合压入力计算

- 格式:doc

- 大小:132.97 KB

- 文档页数:10

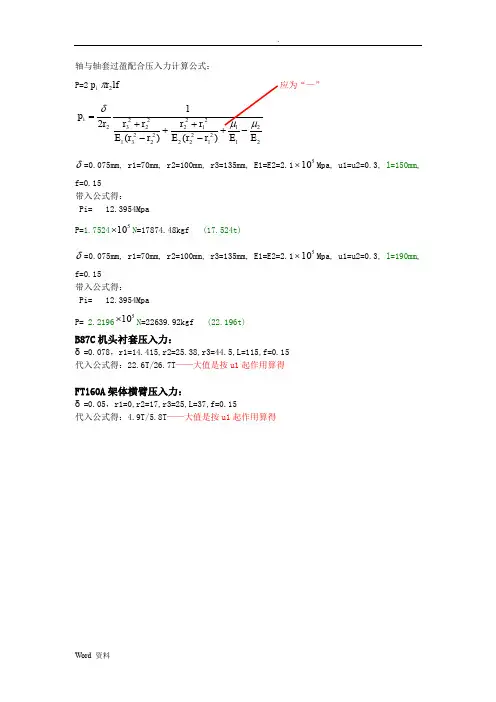

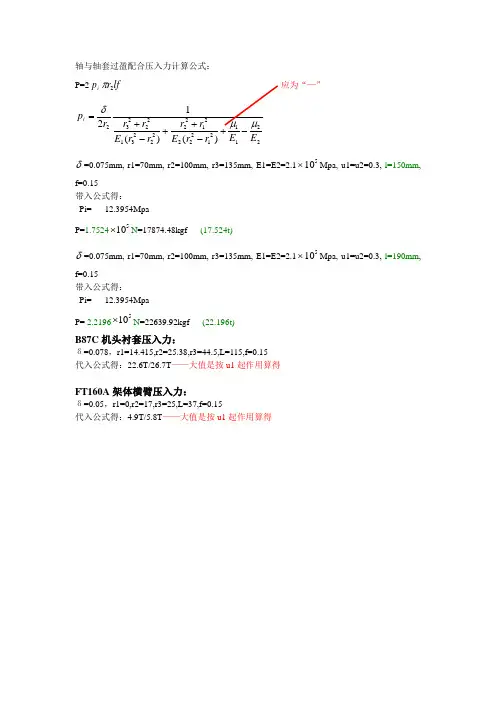

轴与轴套过盈配合压入力计算公式:P=2i p lf r 2π 应为“—”22112122221222223122232)()(12E E r r E r r r r E r r r p i μμδ-+-++-+=δ=0.075mm, r1=70mm, r2=100mm, r3=135mm, E1=E2=2.1⨯510Mpa, u1=u2=0.3, l=150mm ,f=0.15带入公式得:Pi= 12.3954MpaP=1.7524510⨯N =17874.48kgf (17.524t)δ=0.075mm, r1=70mm, r2=100mm, r3=135mm, E1=E2=2.1⨯510Mpa, u1=u2=0.3, l=190mm ,f=0.15带入公式得:Pi= 12.3954MpaP= 2.2196510⨯N =22639.92kgf (22.196t)B87C 机头衬套压入力:δ=0.078,r1=14.415,r2=25.38,r3=44.5,L=115,f=0.15 代入公式得:22.6T/26.7T ——大值是按u1起作用算得FT160A 架体横臂压入力:δ=0.05,r1=0,r2=17,r3=25,L=37,f=0.15代入公式得:4.9T/5.8T ——大值是按u1起作用算得过盈联接1.确定压力p;1)传递轴向力F2)传递转矩T3)承受轴向力F和转矩T的联合作用2.确定最小有效过盈量,选定配合种类;3.计算过盈联接的强度;4.计算所需压入力;(采用压入法装配时)5.计算包容件加热及被包容件冷却温度;(采用胀缩法装配时)6.包容见外径胀大量及被包容件内径缩小量。

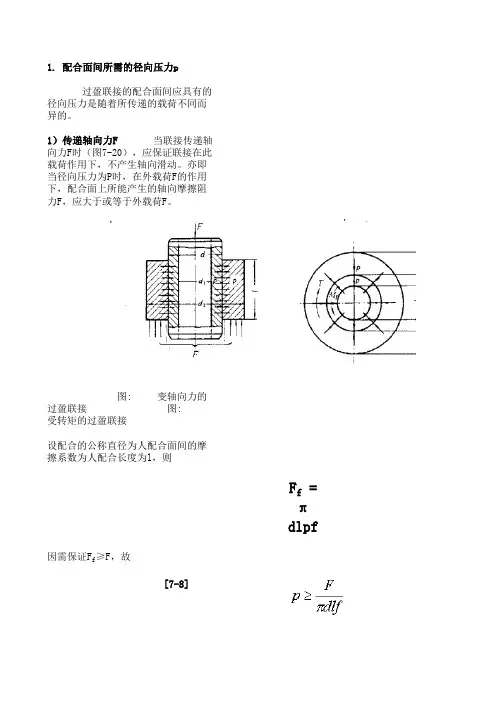

1. 配合面间所需的径向压力p过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。

1)传递轴向力F当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。

亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力F,应大于或等于外载荷F。

过盈连接计算如图所示为一过盈连接的缸套,其材料为45钢,结构尺寸如图所示,试计算内缸套压出力。

解:1)确定最大径向压力P max首先按所选的标准过盈配合种类查算出最大过盈量,由图知,缸套的配合为H7/p6,查机械设计手册,其孔公差为520265,轴公差为8856265,此标准配合产生的最大过盈量m 880-88max。

因采用压入法装配,考虑配合表面微观峰尖被檫去)R 0.8(R 2uz2z1,故装配后可能产生的最大径向力P max 按以下公式计算。

32211Z2Z1maxmax10)E C E C d()R (R 8.0-P (1)式(1)中,max为最大过盈量;z1R 、z2R 分别为被包容件及包容件配合表面微观不平度的十点高度,由于缸套表面粗糙度为12.5,查机械设计手册,可知z1R =z2R =50m ;d 为配合的公称直径,mm ;C 1为被包容件的刚性系数,12122121--d d d dC ;C 2为被包容件的刚性系数,22222222-dd dd C ;1E 、2E 分别为被包容件与包容件材料的弹性模量,MPa ;1d 、2d 分别为被包容件的内径和包容件的外径,mm ;1、2分别为被包容件与包容件材料的泊松比。

对于45钢,3.0。

结合图尺寸,可计算刚性系数:9.8250.3-240-265240265--22221212121d d d d C 8.4020.3265-300265300-222222222222dd dd C 则,最大径向压力为:a0.34810102.18.402102.19.82426550500.8-8810)E C E C d()R (R 8.0-35532211Z2Z1maxmaxMP P )()(再有手册查取包容件缸套材料为45钢的屈服极限a 28021MP S S 。

根据不出现塑性变形的检验公式:对被包容内表层:12212max2d-S d d p (2)对包容内表层:2442222max3d-S dd d p (3)因此,对于被包容件内表层:a25.1692802652240-2652d-22212212MP d d S 对于包容件内表层:32.385MPa2802563003265-3003d-44222442222S d d d 因25.169MPa a 0.348maxMP p ,即内缸套强度足够;同理,32.385MPa a 0.348maxMP p ,即外缸套强度足够。

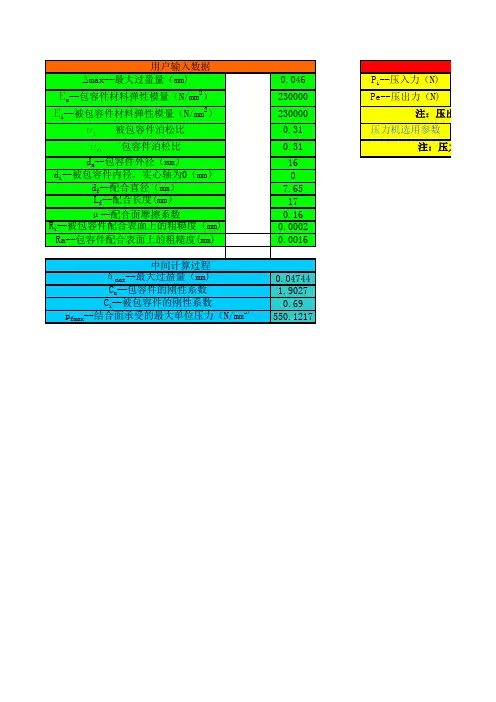

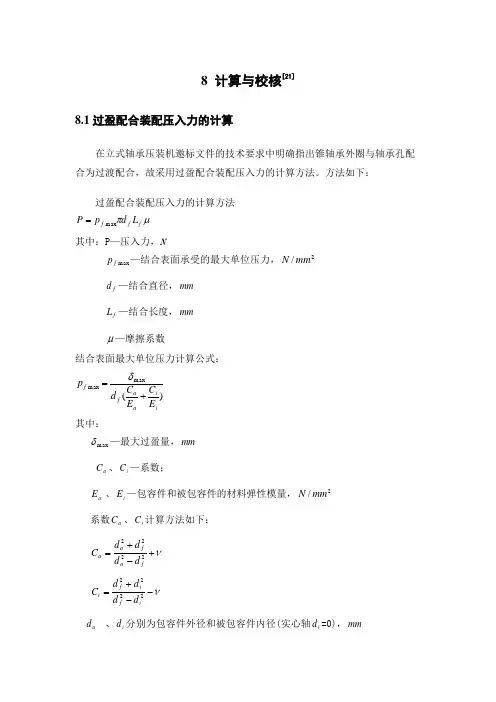

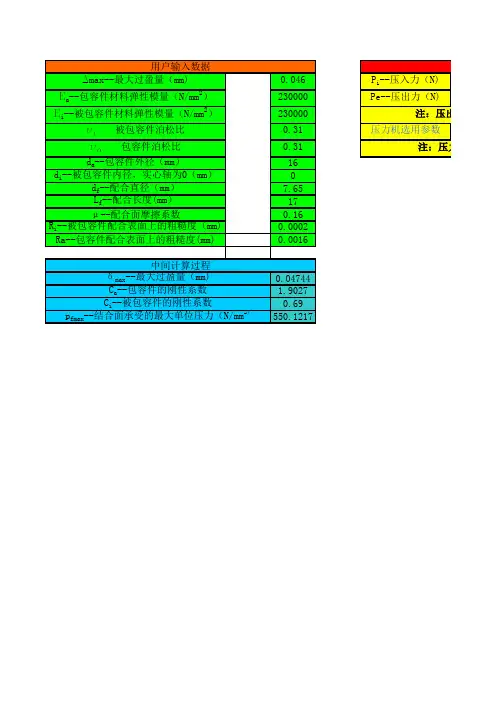

8 计算与校核[21]8.1过盈配合装配压入力的计算在立式轴承压装机邀标文件的技术要求中明确指出锥轴承外圈与轴承孔配合为过渡配合,故采用过盈配合装配压入力的计算方法。

方法如下:过盈配合装配压入力的计算方法μπf f f L d p P max =其中:P —压入力,Nm ax f p —结合表面承受的最大单位压力,2/mm N f d —结合直径,mm f L —结合长度,mm μ—摩擦系数结合表面最大单位压力计算公式:)(maxmax iia a f f E C E C d p +=δ其中:m ax δ —最大过盈量,mma C 、i C —系数;a E 、i E —包容件和被包容件的材料弹性模量,2/mm N系数a C 、i C 计算方法如下:ν+-+=2222f a f a a d d d d Cν--+=2222if if i dd d d Ca d 、i d 分别为包容件外径和被包容件内径(实心轴i d =0),mmν—泊松系数压装机所需的压力一般为压入力的3~3.5倍表8.1常用材料的摩擦系数表摩擦系数μ材料无润滑有润滑钢-钢0.07~0.16 0.05~0.13钢-铸钢0.11 0.07钢-结构钢0.10 0.08钢-优质结构钢0.11 0.07钢-青铜0.15~0.20 0.03~0.06钢-铸铁0.12~0.15 0.05~0.10铸铁-铸铁0.15~0.25 0.05~0.10表8.2常用材料弹性模量、泊松系数材料弹性模量E 泊松系数ν碳钢196~216 0.24~0.28 低合金钢、合金结构钢186~206 0.25~0.30灰铸铁78.5~157 0.23~0.27 铜及其合金72.6~128 0.31~0.42铝合金70 0.33轴承为标准件,采用轴承钢GCr15;压头的材料选用高级优质碳素工具钢T10A,其密度是7.85g/cm3,特点是容易锻造、加工性能良好、价格便宜,能够承受冲击、硬度高,应用于不受剧烈冲击的高硬度耐磨工具,如车刀、刨刀、冲头、丝锥、钻头、手锯条。

过盈配合压入力计算公式

过盈配合压入力计算公式主要有两种:公式一适用于轴与孔的过盈配合,公式二适用于轴与轴的过盈配合。

公式一(轴与孔的过盈配合):

F = Fm + Fs + Fc

其中,

Fm为摩擦力,由公式Fm = μ * Fn计算得出,其中μ为摩擦系数,Fn为法向力;

Fs为弹性变形力,由公式Fs = E * δ计算得出,其中E为材料的弹性模量,δ为弹性变形量;

Fc为压入力,由公式Fc = K * δ计算得出,其中K为配合测量中的压入系数,δ为压入量。

公式二(轴与轴的过盈配合):

1

F = Fm + Fs + Fa

其中,

Fm为摩擦力,由公式Fm = μ * Fn计算得出,其中μ为摩擦系数,Fn为法向力;

Fs为弹性变形力,由公式Fs = E * δ计算得出,其中E为材料的弹性模量,δ为弹性变形量;

Fa为紧配力,由公式Fa = P / A计算得出,其中P为紧配载荷,A 为配合的有效面积。

以上是常见的过盈配合压入力计算公式,具体的计算方法需要结合具体的配合参数和材料性质,以及实际情况进行计算。

2。

轴与轴套过盈配合压入力计算公式:P=2i p lf r 2π 应为“—”22112122221222223122232)()(12E E r r E r r r r E r r r p i μμδ-+-++-+=δ=0.075mm, r1=70mm, r2=100mm, r3=135mm, E1=E2=2.1⨯510Mpa, u1=u2=0.3, l=150mm ,f=0.15带入公式得:Pi= 12.3954MpaP=1.7524510⨯N =17874.48kgf (17.524t)δ=0.075mm, r1=70mm, r2=100mm, r3=135mm, E1=E2=2.1⨯510Mpa, u1=u2=0.3, l=190mm ,f=0.15带入公式得:Pi= 12.3954MpaP= 2.2196510⨯N =22639.92kgf (22.196t)B87C 机头衬套压入力:δ=0.078,r1=14.415,r2=25.38,r3=44.5,L=115,f=0.15 代入公式得:22.6T/26.7T ——大值是按u1起作用算得FT160A 架体横臂压入力:δ=0.05,r1=0,r2=17,r3=25,L=37,f=0.15代入公式得:4.9T/5.8T ——大值是按u1起作用算得过盈联接1.确定压力p;1)传递轴向力F2)传递转矩T3)承受轴向力F和转矩T的联合作用2.确定最小有效过盈量,选定配合种类;3.计算过盈联接的强度;4.计算所需压入力;(采用压入法装配时)5.计算包容件加热及被包容件冷却温度;(采用胀缩法装配时)6.包容见外径胀大量及被包容件内径缩小量。

1. 配合面间所需的径向压力p过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。

1)传递轴向力F当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。

亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力F,应大于或等于外载荷F。

材料弹性模量(E)泊松系数(v)材料铝合金700.33钢钢2100.26铝P=Pfmax×πdf×Lf×μP表示-----压入力,NPfmax表示:结合表面承受的最大单位压力,N/mm²df表示:结合直径,mmLf表示:结合长度,mmμ表示:摩擦系数结合表面最大单位压力计算公式:Pfmax=δmax÷﹛df×[(Ca÷Ea)+(Ci÷Ei)]﹜δmax表示:最大过盈量,mmCa、Ci表示:系数;Ea、Ei表示:包容件和被包容件的材料弹性模量,N/mm²系数Ca、Ci计算方法如下Ca=(d²a+d²f)÷(d²f-d²a)+νCi=(d²i+d²f)÷(d²f-d²i)-νda、di分别表示为包容件外径和被包容件内径(实心轴di=0)表示为:泊松系数压装机所需的压力通常为压入力的3-3.5倍。

下图计算钢销压入铝缸盖所需要的压入力弹性模量、泊松系数表摩擦系µ)已知:df=φ10mm Lf=15-2=13mm da=φ9.97mm di=0δmax=0.03mmEa=70Gpa Ei=210GpaVa=0.33Vi=0.26µa=0.17µi=0.16由公式:Ca=(d²a+d²f)÷(d²f-d²a)+ν和Ci=(d²i+d²f)÷(d²f-d²i)-ν计算得Ca=(9.97²+10²)÷(10²-9.97²)+0.33=332.8341Ci=(0²+10²)÷(10²-0²)-0.26=0.74Pfmax=δmax÷﹛df×[(Ca÷Ea)+(Ci÷Ei)]﹜=0.03÷﹛10×[332.8341÷(70×10³P=Pfmax×πdf×Lf×μ=0.65×3.14×10×13×0.17=45N/mm²P压=P×3.5=45×3.5=157.5N/mm²无润滑有润滑0.160.080.170.02摩擦系数表(µ)最大过盈量δmax=10-9.97δmax=0.03mmf)÷(d²f-d²i)-ν计算得:0×[332.8341÷(70×10³)+0.74÷(210×10³)]﹜=0.65N/mm²。

轴与轴套过盈配合压入力计算公式:P=2i p lf r 2π 应为“—”22112122221222223122232)()(12E E r r E r r r r E r r r p i μμδ-+-++-+=δ=0.075mm, r1=70mm, r2=100mm, r3=135mm, E1=E2=2.1⨯510Mpa, u1=u2=0.3, l=150mm ,f=0.15带入公式得:Pi= 12.3954MpaP=1.7524510⨯N =17874.48kgf (17.524t)δ=0.075mm, r1=70mm, r2=100mm, r3=135mm, E1=E2=2.1⨯510Mpa, u1=u2=0.3, l=190mm ,f=0.15带入公式得:Pi= 12.3954MpaP= 2.2196510⨯N =22639.92kgf (22.196t)B87C 机头衬套压入力:δ=0.078,r1=14.415,r2=25.38,r3=44.5,L=115,f=0.15 代入公式得:22.6T/26.7T ——大值是按u1起作用算得FT160A 架体横臂压入力:δ=0.05,r1=0,r2=17,r3=25,L=37,f=0.15代入公式得:4.9T/5.8T ——大值是按u1起作用算得过盈联接1.确定压力p;1)传递轴向力F2)传递转矩T3)承受轴向力F和转矩T的联合作用2.确定最小有效过盈量,选定配合种类;3.计算过盈联接的强度;4.计算所需压入力;(采用压入法装配时)5.计算包容件加热及被包容件冷却温度;(采用胀缩法装配时)6.包容见外径胀大量及被包容件内径缩小量。

1. 配合面间所需的径向压力p过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。

1)传递轴向力F当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。

亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力F,应大于或等于外载荷F。

轴与轴套过盈配合压入力计算公式:?prlf P=2 应为“—”i2?1?p i2222??r2r?rr?r2231122???

2222EE)(ErrE(r?r?)211321225?10?Mpa, u1=u2=0.3, l=150mm,

=0.075mm, r1=70mm, r2=100mm, r3=135mm, E1=E2=2.1f=0.15

带入公式得:

Pi= 12.3954Mpa

510?(17.524t)

P=1.7524=17874.48kgf N5?10?Mpa, u1=u2=0.3, l=190mm=0.075mm, r1=70mm, r2=100mm,

r3=135mm, E1=E2=2.1,

f=0.15

带入公式得:

Pi= 12.3954Mpa

510?(22.196t)

N=22639.92kgf P= 2.2196

B87C机头衬套压入力:

δ=0.078,r1=14.415,r2=25.38,r3=44.5,L=115,f=0.15

代入公式得:22.6T/26.7T——大值是按u1起作用算得

FT160A架体横臂压入力:

δ=0.05,r1=0,r2=17,r3=25,L=37,f=0.15

代入公式得:4.9T/5.8T——大值是按u1起作用算得

过盈联接p1;.确定压力F)传递轴向力12)传递转矩T

3)承受轴向力F和转矩T的联合作用

2.确定最小有效过盈量,选定配合种类;

3.计算过盈联接的强度;

4.计算所需压入力;(采用压入法装配时)

5.计算包容件加热及被包容件冷却温度;(采用胀缩法装配时)

6.包容见外径胀大量及被包容件内径缩小量。

1. 配合面间所需的径向压力p

过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。

1)传递轴向力F当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。

亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力F,应大于或等于外载荷F。

受 : 图图: 变轴向力的过盈联接

转矩的过盈联接,则设配合的公称直径为人配合面间的摩擦系数为人配合长度为l=πdlpf F f≥F,故因需保证F f

[7-8]

时,则应保证在此转矩作用下不产生T 当联接传递转矩2)传递转矩T

配合面间所能产生的摩的作用下,在转矩T周向滑移。

亦即当径向压力为P时,。

应大于或等于转矩T擦阻力矩M f①设配合面上的摩擦系数为f,配合尺寸同前,则

=πdlpf·d/2M f M≥T.故得因需保证f

[7-9]

①实际上,周向摩擦系数系与轴向摩擦系数有差异,现为简化.取两者近似相

表示。

等.均以f配合面间摩擦系数的大小与配合面的状态、材料及润滑情况等

因素有关,

给出了几种情况下摩擦系数值,以供计算时参考。

7-5应由实验测定。

表 f

值表: 摩擦系数压入法胀缩法

联接零件材有润滑时联接零件材无润滑时f 结合方式,润滑 f 料 f

料

油压扩孔,压力油钢—铸钢 0.11 0.08 0.125

为矿物油

油压扩孔,压力油钢—钢钢—结构钢 0.10 0.07 为甘油,结合面排0.18 油干净

0.14 在电炉中加热包0.08 0.11 钢—优质结.

构钢容件至300℃

在电炉中加热包钢—青铜 0.15?0.20 0.03?0.06 容件至300℃以0.2

后,结合面脱脂

油压扩孔,压力油钢—铸铁 0.12?0.15 0.05?0.10 钢—铸铁 0.1 为矿

物油

钢—铝镁合铸铁—铸钢 0.15?0..25 0.15?0.10 无润滑 0.10?0.15

金

3)承受轴向力F和转矩T的联合作用

此时所需的径向压力为

[7-10]

δ 2. 过盈联接的最小有效过盈量min根据材料力学有关厚壁圆筒的计算

理论,在径向压力为 P时的过盈量为3,则由上式可知,过盈联接传递载荷所需

的最小过盈量×10/E) Δ=pd(C/E+C2121应为

[7-11]

式中:

p——配合W问的任向活力,由式(7?8)?(7?10)计算;MPa;

d——配合的公称直径,mm;

E、E——分别为被包容件与包容件材料的弹性模量,MPa;21 C——被包容件的刚性系数1

C——包容件的刚性系数2

d、d——分别为被包容件的内径和包容件的外径,mm;21μ、μ——分别为被包容件与包容件材料的泊松比。

对于钢,μ=0.3;21对于铸铁,μ=0.25。

当传递的载荷一定时,配合长度l越短,所需的径向压力p就越大。

当P增大时,所需的过盈量也随之增大。

因此,为了避免在载荷一定时需用较大的过盈量而增加装配时的困难,配合长度不宜过短,一般推荐采用 l≈0.9d。

但应注意,由于配合面上的应力分布不均匀,当l>0.8d时,即应考虑两端应力集中的影响,并从结构上采取降低应力集中的措施。

图: 圆柱面过盈联接

显然,上面求出的Δ只有在采用胀缩法装配不致擦去或压平配合表面min微观不平度的峰尖时才是合效的。

所以用胀缩法装配时,最小有效过盈量δmin=Δ但当采用压入法装配时;配合表面的微观峰尖将被擦去或压平一部分(下min图),此时接式(7-11)求出的Δ值即为理论值应再增加被擦去部分2μ,min故计算公式为

压入法装配时配合表面擦去部分示意图图:

u——装配时留图所示可配合表面上微观峰尖被擦去部分的高度之和,取式中:

R(+R),μm;其为 0.4Z2Z1——分别为被包容件及包容件配合表面上微观不平度的十点 R、R Z2Z16

高度,μm,其值随表面粗糙度而异,见表7—加工方法、表面粗糙度及表面微观不平度十点高度R表:Z加工方法精车或精镗,中等铰,静磨,刮(每钻

石刀头镗研磨,抛光,超精加磨光,刮(每平方平方厘米内有3?5工等

厘米内有1.5?3个个点)

点)

表面粗糙

度代号

Rz(μm) 10 6.3 3.2 1.6 0.8 0.4 0.2 0.1 0.05

注:表面粗糙度代号以Ra表示,自左至右依次相当于旧国标(GB1031—68)中的代号▽6—▽14。

设计过盈联接时,如用压入法装配,应根据求得的最小有效过盈量δ,从国家min 标准中选出一个标准过盈配合,这个标准过盈配合的最小过盈量应略大于或等于δ。

若使用胀缩法装配时,由于配合表面微观峪关被擦伤或压平的很少,可min 以忽略不计,亦即可求出δ后直接选定标准过盈配合。

min还应指出的是:实践证明,不平度较小的两表面相配合时贴合的情况较好,从而可提高联接的紧固性。

过盈联接的强度计算3.

前已指出,过盈联接的强度包括两个方面,即联接的强度及联接零件本身的强度。

由于按照上述方法选出的标准过盈配合已能产生所采的径向压力,即已能保证联接的强度,所以下面只讨论联接零件本身的强度问题。

过盈联接零件本身的强度,可按材料力学中阐明的厚壁圆筒强度计算方法进行校核。

当压力p一定时,联接零件中的应力大小及分布情况见图7-26。

首先

按所选的标准过盈配合种类查算出最大过盈量δ(采用压入法装配时应减max p,即 2u).再求出最大径向压力掉被擦去的部分max

p来校核联接零件本身的强度。

然后根据max当包容件(被包容件)为脆性材料时,

可按图7-26所示的最大周向拉(压)应力用第一强度理论进行核核。

由图可见,其主要破坏形式是包容件内表层断裂。

图7-26:过盈联接中的应力大小及分布情况

设分别为被包容件材料的压缩强度极限及包容件材料的拉伸强度极限,则强度校核公式为:

对被包容件

对包容件

当零件材料为塑性材料时.则应按第三强度理论(?-?≤?)检验其承S13受最大应力的表层是否处于弹性变形范围内,设?、?分别为被包容件及包容s2s1件材料

的屈服极限.则由图7-26可知.不出现塑性变形的检验公式为:

对被包容件内表层

对包容件内表层

4. 过盈联接最大压入力、压出力

当采用压入法装配并准备拆开时,为了选择所得压力机的容量,应将其最大压入力、压出力按下列公式算出:

最大压入力 F=fπdlp maxi最大压出力

F=(1.3?1.5)Fi=(1.3?1.5)fπdlp max05. 包容件加热及被包容件冷却温度

如采用胀缩法装配时,包容件的加热温度t。

或被包容件的冷却温度t;(单位

均为℃)可按下式计算:

式中:δ——所选得的标准配合在装配前的最大过盈量,μm;maxΔ——装配时为了避免配合面互相擦伤所需的最小间隙。

通常采用0同样公称直径的间隙配合 H7/g6的最小间隙,μm,或从手册中查取;

α、α——分别为被包容件及包容件材料的线膨胀系数,查有关手21册; t——装配环境的温度,℃。

0 6. 包容件外径胀大量及被包容件内径缩小量(一般只需计算其最大绝对值)

当有必要计算过盈联接装配后包容件外径胀大量及被包容件内径缩小量时,可按下列公式计算:

包容件外径最大胀大量

被包容件内径最大缩小量

式中各符号的意义同前。