第二章第6节冲压模具设计——复合模和连续模案例

- 格式:ppt

- 大小:9.08 MB

- 文档页数:125

湖南铁道职业技术学院课程设计题目复合膜成型(形)方案拟定及模具设计与制造系机电工程系专业模具设计与制造学生姓名班级学号指导教师职称完成日期2011 年 4 月日湖南铁道职业技术学院课程设计评阅书学生姓名班级题目复合膜成型(形)方案拟定及模具设计与制造指导教师职称1、指导教师评语:签名:2011 年月日湖南铁道职业技术学院课程设计明细表计:封面 1 张说明书 1 页表格 1 张插图 2 幅附设计图 1 张完成日期2011 年月日目录第一章设计任务 61.1零件设计任务 61.2分析比较和确定工艺方案 6第二章计算冲裁压力、压力中心和选用压力机82.1排样方式的确定及材料利用率计算82.2计算冲裁力、卸料力92.3确定模具压力中心102.4冲裁刃口尺寸及工差的计算11第三章设计制件的模具133.1确定模具的结构133.2模具各部分材料的选用:133.3模具的总体设计143.4主要零部件的设计153.5选冲模标准模架163.6定位零件17第四章校核冲压设备基本参数194.1公称压力的校核194.2闭合高度的校核19第五章设计心得21第六章参考文献23第七部分零件图 26第八部分装配图 28第一章设计任务1.1零件设计任务如图所示零件材料08钢板料厚度1.5mm 生产批量:大批量1.2分析比较和确定工艺方案一、冲裁件的工艺分析此工件的材料为08钢其强度低、钢质软、塑性和韧性好。

一般使用不需进行热处理,但为消除因冷加工而产生的内力,改善钢的切削性能,可进行热处理,冷加工可增加强度。

抗拉强度σb (MPa):≥295(30)屈服强度σs (MPa):≥175(18)伸长率δ5 (%):≥30断面收缩率ψ(%):≥60 符合冲裁要求。

工件相对简单,只有落料、冲孔两个工序。

将外形视为落料,需要冲的只有一个如图所示的孔。

未注尺寸公差为默认公差IT14,尺寸精度要求较低,普通冲裁能满足要求。

二、确定工艺方案该工件包括落料、冲孔两个基本工序、可有以下三种工艺方案。

冲压模具设计和制造实例概述冲压模具是用于将金属片材加工成所需形状和尺寸的工具。

其制造复杂度较高,设计和制造均需要经验丰富的工程师和技工进行。

本文将通过一个实例介绍冲压模具的设计和制造过程。

实例描述下面以制作一个汽车车门的内板为例,介绍冲压模具的设计和制造过程。

第一步:确认设计要求和材料在进行冲压模具设计之前,需要明确设计要求和所用材料的性质。

本例所用车门内板是由镀锌板材料制成,其厚度为1.2毫米。

第二步:制作3D模型制作3D模型是进行冲压模具设计的重要步骤。

在本例中,使用CAD软件制作车门内板的3D模型,并根据设计要求确定模具设计参数。

第三步:确定模具结构和制作步骤根据车门内板3D模型和设计要求,确定冲压模具的结构和制作步骤。

在本例中,车门内板由多个图形组成,因此需要制作多个模具,分别进行冲压加工。

第四步:进行模具制作根据确定的模具结构和制作步骤,进行模具制作。

在本例中,需要制作多个模具,包括下模和上模。

下模与上模的制作均需要使用工具机和加工工具,如铣床、钻床、车床等。

模具的硬度和精度均需要满足设计要求,常用的材料包括合金钢和工具钢等。

第五步:进行模具测试和调整制作完成后,进行模具测试和调整。

首先对模具进行初步测试和加工样品,发现问题后进行调整。

对于复杂的模具,需要进行多次测试和调整,以确保加工效果符合设计要求。

第六步:进行生产模具通过测试和调整后,即可进行生产。

在本例中,根据生产要求和批次量,生产出相应数量的车门内板。

冲压模具的设计和制造是一项复杂精细的工作,需要技术水平和经验。

本例通过一个车门内板的制作过程,展示了冲压模具设计和制造的详细步骤,包括确认设计要求和材料、制作3D模型、确定模具结构和制作步骤、进行模具制作、进行模具测试和调整以及进行生产。

这些步骤都需要严密的操作和高水平的技术,以确保最终的产品质量。

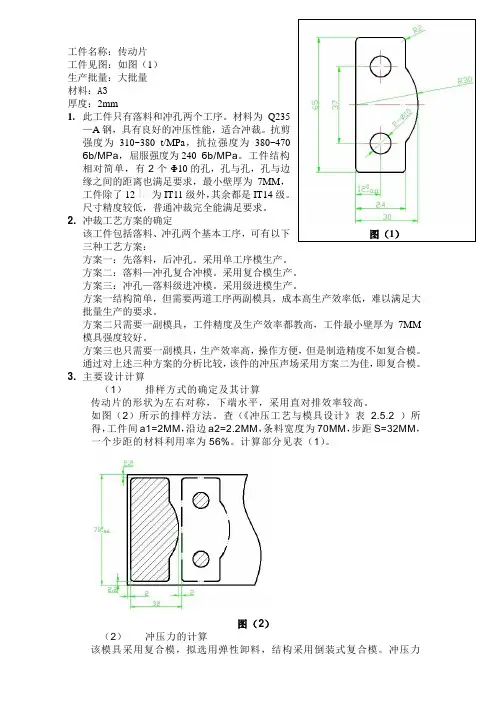

工件名称:传动片 工件见图:如图(1) 生产批量:大批量 材料:A3 厚度:2mm1. 此工件只有落料和冲孔两个工序。

材料为Q235—A 钢,具有良好的冲压性能,适合冲裁。

抗剪强度为310~380 t/MPa ,抗拉强度为380~470 бb /MPa ,屈服强度为240 бb /MPa 。

工件结构相对简单,有2个Φ10的孔,孔与孔,孔与边缘之间的距离也满足要求,最小壁厚为7MM ,工件除了12 0-0.11 为IT11级外,其余都是IT14级。

尺寸精度较低,普通冲裁完全能满足要求。

2. 冲裁工艺方案的确定该工件包括落料、冲孔两个基本工序,可有以下三种工艺方案:方案一:先落料,后冲孔。

采用单工序模生产。

方案二:落料—冲孔复合冲模。

采用复合模生产。

方案三:冲孔—落料级进冲模。

采用级进模生产。

方案一结构简单,但需要两道工序两副模具,成本高生产效率低,难以满足大批量生产的要求。

方案二只需要一副模具,工件精度及生产效率都教高,工件最小壁厚为7MM 模具强度较好。

方案三也只需要一副模具,生产效率高,操作方便,但是制造精度不如复合模。

通过对上述三种方案的分析比较,该件的冲压声场采用方案二为佳,即复合模。

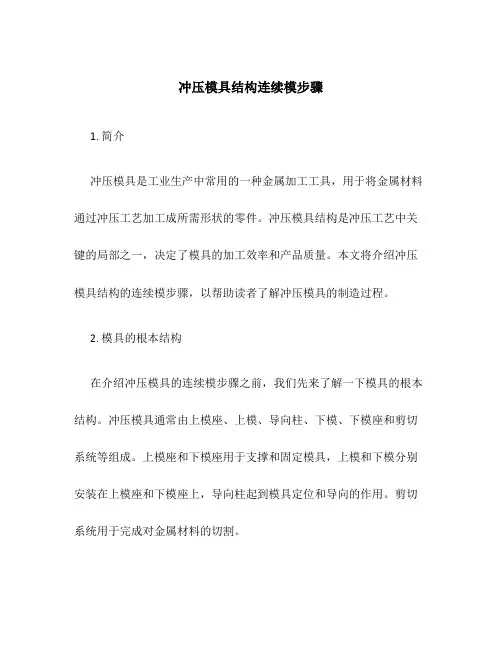

3. 主要设计计算(1) 排样方式的确定及其计算传动片的形状为左右对称,下端水平,采用直对排效率较高。

如图(2)所示的排样方法。

查(《冲压工艺与模具设计》表 2.5.2 )所得,工件间a1=2MM ,沿边a2=2.2MM ,条料宽度为70MM ,步距S=32MM ,一个步距的材料利用率为56%。

计算部分见表(1)。

图(2)(2)冲压力的计算图(1)该模具采用复合模,拟选用弹性卸料,结构采用倒装式复合模。

冲压力的相关计算见表(1)表(1)。

项目分类项目公式结果排样冲裁件面积A A=37/360×π30²+(14.5+32.5)×24-2×π5²1253.6条料宽度B B=65+2x2.2+0.6 70 步距S 32 一个步距的材料利用率ηη=A/BSx100%=1253.6/(70x32)x100%56%冲压力冲裁力F F=KLtτb=1.3x(37/360x2π30+65+2x14.5+ 2x24+2π5x2)x2x350203512.4 卸料力Fx Fx=KxF=0.05x203512.4 10180.17 顶件力FD FD=KDF=0.06203512.4 12210.74 冲压工艺总力FZFZ= F+ Fx +FD=203512.4+10180.17+12210.74225902公称压力:250KN发生公称压力时滑块离下极点距离:6MM滑块周边行程80MM调节行程10MM标准行程均数:100次/MIN最大闭合高度最低360MM,最高160MM闭合高度调节是70MM滑块中心到机身距离190MM工作台左右尺寸560MM前后尺寸300MM工作台孔尺寸左右260 M M(3)压力中心工件为几何对称形状,则复合模的压力中心定位工件的几何中心。

冲压模具结构连续模步骤1. 简介冲压模具是工业生产中常用的一种金属加工工具,用于将金属材料通过冲压工艺加工成所需形状的零件。

冲压模具结构是冲压工艺中关键的局部之一,决定了模具的加工效率和产品质量。

本文将介绍冲压模具结构的连续模步骤,以帮助读者了解冲压模具的制造过程。

2. 模具的根本结构在介绍冲压模具的连续模步骤之前,我们先来了解一下模具的根本结构。

冲压模具通常由上模座、上模、导向柱、下模、下模座和剪切系统等组成。

上模座和下模座用于支撑和固定模具,上模和下模分别安装在上模座和下模座上,导向柱起到模具定位和导向的作用。

剪切系统用于完成对金属材料的切割。

3. 冲压模具的连续模步骤冲压模具的连续模步骤是指通过一次冲压,连续完成多个工序的模具结构。

下面将逐步介绍连续模步骤的具体内容。

3.1 上模座安装首先,需要将上模座定位于冲床上,并进行固定。

上模座要能够承受冲压加工时的高压力,所以在安装时需要注意紧固螺栓的牢固程度。

3.2 上模安装安装上模之前,需要先将上模安装在上模座上。

上模是冲压模具的核心局部,其质量和结构直接影响到冲压加工的效果。

在安装上模时,需要确保上模与上模座的完全贴合,以防止后续工作中出现误差。

导向柱的作用是确保上模和下模的定位和导向准确无误。

在安装导向柱时,需要根据冲压模具的结构和尺寸,选择适宜的导向柱进行安装。

导向柱要能够承受冲压时的高压力和冲击力。

3.4 下模安装下模与上模类似,同样也需要与模座完全贴合,并且安装正确的导向柱进行固定。

下模的安装位置要与上模相对应,以确保冲压加工时的准确性。

3.5 下模座安装下模座的安装位置要与上模座相对应,并且要能够稳固地支撑下模。

在安装下模座时,需要保证其与冲床底座的连接稳定,以防止冲压过程中的不稳定情况发生。

剪切系统是冲压模具中的重要局部,用于完成对金属材料的切割。

在连续模步骤中,剪切系统的安装位置一般位于下模座上。

剪切系统的设计和安装要确保切割的准确性和稳定性。

冲压模具设计和制造实例冲压模具是指在金属板材冲压加工过程中使用的一种专业加工工具。

它是将板材经过模具的加工,使其按照设定的形状和尺寸进行变形或者分割的过程。

下面将为大家介绍一个冲压模具设计和制造的实例。

该实例是针对手机外壳的冲压模具设计和制造。

手机外壳是指手机整机的外部保护壳。

它起到保护手机内部电子元器件的作用,同时也是消费者对手机外观的第一印象。

因此,制造外观精美、质量可靠的手机外壳对手机制造商来说非常重要。

在这个实例中,冲压模具设计和制造的大致步骤如下:1.确定模具结构和尺寸:根据手机外壳的设计图纸,确定模具的结构和尺寸。

模具结构可以分为上模、下模和顶出模组成。

上模和下模通过导柱进行定位,保证模具的稳定性。

通过翻转上模和下模可以实现对外壳内外表面的冲压。

顶出模是用于排出冲压件的模块。

2.模具材料选择:根据冲压工件的材料和厚度,选择适合的模具材料。

常用的模具材料有工具钢和硬质合金。

工具钢具有良好的热处理性能和可磨削性,适合制造形状复杂的模具。

硬质合金具有高硬度和抗磨损性能,适合制造耐磨性能要求高的模具。

3.绘制模具零件图纸:根据模具结构和尺寸,绘制模具零件的图纸。

主要包括上模、下模、顶出模的轮廓形状和孔位等。

根据零件图纸可以制造模具的零件。

C加工模具零件:使用数控加工设备,根据模具的零件图纸进行加工。

零件加工包括铣削、钻孔和螺纹加工等。

通过CNC加工可以保证模具的精度和质量。

5.模具装配和调试:将加工好的模具零件进行装配和调试。

根据模具装配图纸进行模具组装,同时通过调试模具使其达到冲压工艺要求。

6.冲压试产:将手机外壳材料放入模具中,进行试产。

通过试产可以检验模具的设计和制造是否合理,以及工件的质量和尺寸是否符合要求。

如果不符合要求,需要进行修改和调整。

7.产品化生产:在通过冲压试产验证无误后,可以开始进行产品化生产。

根据市场需求和订单量,确定冲压模具的加工数量,进行批量生产。

通过以上的步骤,一个手机外壳的冲压模具设计和制造就完成了。

复合模冲压模具课程设计一、课程目标知识目标:1. 学生能理解复合模冲压模具的基本结构、工作原理及其在制造业中的应用。

2. 学生能掌握复合模冲压模具设计的基本流程、参数计算和工艺要求。

3. 学生能了解并运用相关的国家标准和行业规范进行模具设计。

技能目标:1. 学生能运用CAD软件进行复合模冲压模具的二维和三维设计。

2. 学生能通过实际案例分析,掌握解决复合模冲压模具设计中遇到问题的方法。

3. 学生能够独立完成一个简单的复合模冲压模具设计项目,并展示设计思路和成果。

情感态度价值观目标:1. 学生能够认识到复合模冲压模具在我国制造业中的重要性,增强对机械工程职业的认同感。

2. 学生在学习过程中培养团队合作精神,提高沟通与协作能力。

3. 学生能够通过课程学习,培养严谨、细致、负责的工作态度,提高工程素养。

课程性质:本课程为专业实践课程,旨在通过理论与实践相结合的方式,使学生掌握复合模冲压模具设计的基本知识和技能。

学生特点:学生为高职或中职机械类相关专业的学生,具有一定的机械基础知识、制图能力和动手实践能力。

教学要求:教师需结合学生特点,采用项目驱动、任务导向的教学方法,引导学生主动参与课堂讨论和实践操作,提高学生的综合能力。

同时,注重培养学生的自主学习能力和创新能力。

通过本课程的学习,使学生能够达到上述课程目标,为将来从事相关工作打下坚实基础。

二、教学内容1. 复合模冲压模具概述:介绍复合模冲压模具的定义、分类、应用范围及发展趋势。

教材章节:第一章2. 复合模冲压模具结构及工作原理:讲解复合模冲压模具的主要结构组成、工作原理及性能要求。

教材章节:第二章3. 复合模冲压模具设计流程与参数计算:介绍复合模冲压模具设计的基本流程、参数计算方法及注意事项。

教材章节:第三章4. 复合模冲压模具工艺要求及材料选择:阐述复合模冲压模具的工艺要求、材料选择原则及常用材料。

教材章节:第四章5. CAD软件在复合模冲压模具设计中的应用:学习CAD软件的基本操作,运用软件进行复合模冲压模具的二维和三维设计。

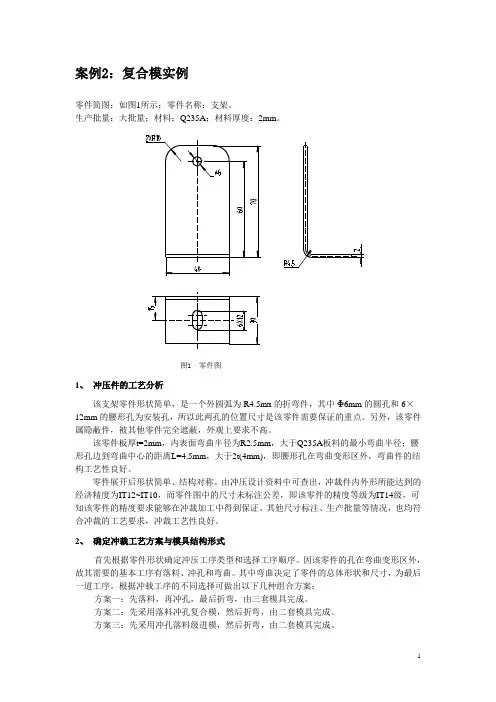

案例2:复合模实例零件简图:如图1所示;零件名称:支架。

生产批量:大批量;材料:Q235A;材料厚度:2mm。

图1 零件图1、冲压件的工艺分析该支架零件形状简单,是一个外圆弧为R4.5m m的折弯件,其中Ф6mm的圆孔和6×12mm的腰形孔为安装孔,所以此两孔的位置尺寸是该零件需要保证的重点。

另外,该零件属隐蔽件,被其他零件完全遮蔽,外观上要求不高。

该零件板厚t=2mm,内表面弯曲半径为R2.5mm,大于Q235A板料的最小弯曲半径;腰形孔边到弯曲中心的距离L=4.5mm,大于2t(4mm),即腰形孔在弯曲变形区外,弯曲件的结构工艺性良好。

零件展开后形状简单、结构对称。

由冲压设计资料中可查出,冲裁件内外形所能达到的经济精度为IT12~IT10,而零件图中的尺寸未标注公差,即该零件的精度等级为IT14级,可知该零件的精度要求能够在冲裁加工中得到保证。

其他尺寸标注、生产批量等情况,也均符合冲裁的工艺要求,冲裁工艺性良好。

2、确定冲裁工艺方案与模具结构形式首先根据零件形状确定冲压工序类型和选择工序顺序。

因该零件的孔在弯曲变形区外,故其需要的基本工序有落料、冲孔和弯曲。

其中弯曲决定了零件的总体形状和尺寸,为最后一道工序。

根据冲载工序的不同选择可做出以下几种组合方案:方案一:先落料,再冲孔,最后折弯,由三套模具完成。

方案二:先采用落料冲孔复合模,然后折弯,由二套模具完成。

方案三:先采用冲孔落料级进模,然后折弯,由二套模具完成。

比较上述各方案可以看出,方案一的优点是:模具结构简单、寿命长、制造周期短、投产快。

缺点是:工序分散,需用模具、压力机和操作人员较多,劳动生产率低。

方案二落料冲孔在一道工序内完成,内、外形的位置尺寸精度高,工件的平整性好;方案三由于是先冲孔后落料,内、外形的位置尺寸精度不如方案二高,工件易弯曲,平整性不如方案二好,但操作安全、方便。

方案二和方案三与方案一相比,工序集中,劳动生产率高,但模具结构复杂,制造周期长。

冲压模具设计实例冲压模具是一种常见的机械模具,用于在冲压过程中对金属材料进行切割、弯曲、拉伸等加工。

下面是一个冲压模具设计的实例:设计要求:设计一个用于冲压汽车车身外壳的模具。

车身外壳由钣金材料制成,需要进行切割、弯曲和拉伸等加工。

模具应具有高效、稳定的冲压性能,并能够满足汽车外壳的精度和质量要求。

设计步骤:1.确定模具结构:根据汽车车身外壳的形状和加工要求,决定采用什么样的模具结构。

常见的模具结构有单步模具、多工位模具和逐步模具等。

考虑到冲压外壳的复杂形状和多种加工要求,选择采用多工位模具。

2.分析冲压工艺:对汽车车身外壳进行冲压工艺分析,确定需要进行的切割、弯曲和拉伸等加工步骤。

根据工艺要求,确定每一个工位的动作和工艺参数。

3.设计模具结构:根据冲压工艺和要求,设计模具的结构。

模具主要由上模板、下模板、顶柱、导向柱、導向套和模具座等组成。

根据模具的结构和功能要求,确定各个零部件的形状、尺寸和安装方式。

4.绘制模具图纸:根据设计的模具结构,绘制模具的详细图纸。

图纸应包含模具的各个零部件的尺寸、形状和配合要求,以及模具的装配和使用说明。

5.进行模具加工:根据模具图纸,制作和加工模具的各个零部件。

根据材料的选择和工艺要求,采用不同的加工方式,包括铣削、车削、镗削和磨削等。

6.完成模具装配:将加工好的各个零部件进行装配,确保零部件的配合精度和工作性能。

对模具进行调试和试用,保证模具的稳定性和工艺性能。

7.进行模具试产:使用设计好的模具对汽车车身外壳进行试产。

根据试产效果和质量,对模具进行优化和改进。

对模具的结构和工艺参数进行调整,以提高冲压效率和产品质量。

8.进行产量生产:在模具试产通过后,开始进行批量生产。

根据生产计划,进行模具的换模和调试,确保每个模具的稳定性和工艺性能。

对产量进行检测和控制,保证产品的质量和工艺要求。

以上是一个冲压模具设计的实例。

在实际设计中,还需要考虑材料、设备和加工工艺等因素。

《冲压模具课程设计》范例《冲压模具课程设计》范例【范例】(1)题目:东风EQ-1090汽车储气简支架(2)原始数据数据如图7—1所示。

大批量生产,材料为Q215,t=3mm。

图7-1零件图(3)工艺分析此工件既有冲孔,又有落料两个工序。

材料为Q235、t=3mm的碳素钢,具有良好的冲压性能,适合冲裁,工件结构中等复杂,有一个直径φ44mm的圆孔,一个60mm×26mm、圆角半径为R6mm的长方形孔和两个直径13mm的椭圆孔。

此工件满足冲裁的加工要求,孔与孔、孔与工件边缘之间的最小壁厚大于8mm。

工件的尺寸落料按ITll级,冲孔按IT10级计算。

尺寸精度一般,普通冲裁完全能满足要求。

(4)冲裁工艺方案的确定①方案种类该工件包括落料、冲孑L两个基本工序,可有以下三种工艺方案。

方案一:先冲孔,后落料。

采用单工序模生产。

方案二:冲孔一落料级进冲压。

采用级进模生产。

方案三:采用落料一冲孔同时进行的复合模生产。

②方案的比较各方案的特点及比较如下。

方案一:模具结构简单,制造方便,但需要两道工序,两副模具,成本相对较高,生产效率低,且更重要的是在第一道工序完成后,进入第二道工序必然会增大误差,使工件精度、质量大打折扣,达不到所需的要求,难以满足生产需要。

故而不选此方案。

方案二:级进模是一种多工位、效率高的加工方法。

但级进模轮廓尺寸较大,制造复杂,成本较高,一般适用于大批量、小型冲压件。

而本工件尺寸轮廓较大,采用此方案,势必会增大模具尺寸,使加工难度提高,因而也排除此方案。

方案三:只需要一套模具,工件的精度及生产效率要求都能满足,模具轮廓尺寸较小、模具的制造成本不高。

故本方案用先冲孔后落料的方法。

③方案的确定综上所述,本套模具采用冲孔一落料复合模。

(5)模具结构形式的确定复合模有两种结构形式,正装式复合模和倒装式复合模。

分析该工件成形后脱模方便性,正装式复合模成形后工件留在下模,需向上推出工件,取件不方便。

冲压模具设计:复合模结构、模板作用,终于全掌握了前面我们谈到关于如何快速、精准的进行模具设计,以及模具设计外挂是如何快速画图。

这篇文章带大家一起来详细探讨模具结构。

要想自己做设计,首先得知道模具的类型、各模具类型中的作用,每块模板的用途、结构合理性等等。

前文中提到模具种类的划分我们在学习、了解的时候,不用分得这么详细,只需要通过模具的成型工艺可以进行如下划分:冲孔模、复合模模、折弯模、连续模这几种来进行了解就行。

在工程模(单冲模)设计工艺中,下料、冲孔一般都是放在最前面的工艺,因此,如果工程模中有下料冲孔基本都会放在工艺排样的最前面。

而复合模的工艺就包含(如下料、冲孔、打凸、拉伸)等。

因为其导柱倒装所以也称为倒装模;而有时因其只是在冲压过后工序件为产品的外形(不冲孔、打凸等)别的工序,只有下外形,故也称为下料模,有时也称冲孔、下料模或剪口模。

我们首先从复合模结构开始了解,上图为复合模基本标准结构类型。

因为复合模的主要作用是下料,冲裁后产品料就是后工序的展开外形,一般为了节约工步,节省成本,会在此工序中加入如,冲孔、打凸、拉伸、抽牙等。

认识一套模具,需要从结构入手,得先知道为什么需要这样,原理是什么?不这样做有什么样的后果或是问题?先来看下模具中每块模板的作用以及材料的选择:•上模座:用于固定上下模导正,方便模具固定到压力机上,俗称:架模。

材质优先选用A3料;或是用S50C料以节约成本。

•空板(加高板):顾名思义主要作用增加高度,在中间挖出一个让位孔,留出弹簧行程与打板活动间隙。

材料优先选择A3料,空板较厚,有时也可用上垫块(脚)替换。

•打板:打板也有叫上承板的。

主要作用是将弹簧箱的弹力传递给打杆。

材质为45#,有时也会热处理至45º。

•上垫板:防止冲头将模座打出凹槽,影响模具冲裁精度。

通常用CR12料,一般都需要热处理,而热处理后的HRC为52º~56º。

•上夹板:主要作用夹冲头、过弹簧等。

冲压模具设计实例设计实例:汽车车门内板冲压模具1.需求分析首先进行需求分析,了解客户对产品的要求。

在这个实例中,我们的客户要求生产汽车车门内板,需要模具能够冲压出符合要求的车门内板。

2.零件设计根据客户需求,设计车门内板零件。

考虑到实际生产中的材料和工艺要求,确定车门内板的形状、尺寸和厚度等。

3.工艺设计根据车门内板的形状和材料特性,确定冲压工艺。

包括冲压次数、冲压力度、冲裁布局等。

4.模具设计根据上述工艺要求,开始进行冲压模具的设计。

主要步骤如下:(1)模具结构设计:确定模具的结构形式,包括上模座、下模座、导柱、导套等部件。

(2)模具材料选择:根据模具的使用要求和生产批量确定模具材料。

汽车车门内板的生产通常使用耐磨性、强度高的工具钢。

(3)模具零件设计:根据模具结构设计的要求,设计模具的每个零件,包括上模、下模、剪切刀等。

(4)组件装配设计:将每个零件进行装配设计,确保零件可以精准地定位和配合。

(5)冲裁布局设计:根据冲裁过程的要求,确定上模、下模和冲裁刀的位置和布局,确保冲裁过程稳定和准确。

(6)模具热处理设计:由于模具在冲压过程中受到较大的应力和摩擦力,需要进行热处理,提高其硬度和耐磨性。

(7)模具安装设计:考虑到模具的使用和维护,设计合理的模具安装方式,方便更换模具和进行维护。

5.模具加工制造根据模具设计图纸,进行模具加工制造。

包括数控加工、磨削、电火花等工艺。

确保模具加工精度和质量。

6.模具调试和试产完成模具制造后,进行模具的调试和试产。

包括模具的安装和调整,冲压参数的调整等。

确保模具运行稳定和冲压产品质量合格。

通过以上步骤,完成一套汽车车门内板冲压模具的设计和制造。

在实际生产中,可以根据需求进行相应的改进和优化。

冲压模具设计是一门综合性较强的工程技术,需要综合考虑材料、工艺、机械、加工等方面的知识。

只有通过科学合理的设计,才能制造出高质量的冲压模具。

题目典型冲压复合模具设计摘要模具工业是国民经济中重要的基础工业,模具设计与制造水平的高低是衡量一个国家综合制造能力的重要标志。

模具在国民经济中占有很高的比重,在飞机、汽车、发动机、电机、电器、电子、仪表和通信等产品中,60%~80%的零部件都要依靠模具成形。

本文采用Solidworks三维设计软件进行顶罩的冲压工艺分析及复合模具的设计。

按照冲压复合模具的设计步骤,进行工艺分析,确定冲压工序和排样图,根据计算规则计算出毛坯尺寸、凸模、凹模尺寸及冲压力等。

计算完成后,按照零件计算结果绘制模具零部件三维图、工程图及模具装配图。

通过上述过程最终完成片状弹簧冲压复合模具的设计。

关键词:顶罩;冲压工艺;复合模;SolidworksAbstractMold & Die Industry is an important basis for national industry, the design and manufacture of mold level is an important indicator to measure the comprehensive manufacturing capabilities of one nation. The molds has occupies an important place in the national economy. In aircraft, automobiles, engines, motors, electrical appliances, electronics, instrumentation and communications products, 60% ~ 80% of the parts depend on the mold to formation.The three dimensional software Solidworks is used to design the stamping progressive die of the cover. Based on the design process of the progressive die, the stamping technique of the sheet spring has been analyzed, and the stamping step and the layout diagram has been established, then the dimension of blank, the dimension of punch and cavity die, the stamping force have been calculated. The three dimensional model, engineering drawing of the mold components, and the assembly drawing of the progressive die have been drew based on the calculation result.Keywords: cover; stamping process; compound die; solidworks目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1 模具技术现状 (1)1.2 模具的发展趋势 (2)1.3 选题背景和意义 (3)第2章顶罩工艺性分析和工艺方案的拟定 (5)2.1 顶罩冲压工艺性分析 (5)2.2 顶罩冲压工艺方案拟定 (6)2.2.1 冲压工序的基本定义 (6)2.2.2 冲压工序的顺序与数目 (7)2.2.3 顶罩的工艺方案确定 (8)第3章顶罩工艺分析计算 (9)3.1 毛坯直径的计算 (9)3.2 排样设计 (10)3.3 毛坯翻边预冲孔直径计算 (10)3.4工艺力计算 (12)3.4.1 冲孔力计算 (12)3.4.2 落料力计算 (12)3.4.3 推件力计算 (13)3.4.4 卸料力计算 (13)3.4.5 翻边力计算 (14)3.4.6 拉深成形力计算 (14)3.4.7 压边力计算 (15)3.4.8 总冲裁力计算 (15)3.5 冲压设备的选择 (15)第4章顶罩复合模主要结构设计计算 (16)4.1 复合模结构部件尺寸计算 (16)4.1.1 冲孔落料刃口尺寸计算 (16)4.1.2 拉深成形尺寸计算 (21)4.1.3 固定与联接件计算 (25)4.1.4 模具定位方式选择 (26)4.1.5 模具卸料、推件方式选择 (26)4.1.6 导向装置选择 (26)4.2 冲压模结构特点及动作原理 (26)4.3 模具三维装配图 (27)第5章总结与展望 (32)参考文献 (33)附录 (35)致谢 (36)第1章绪论1.1、模具技术现状模具工业是国民经济中重要的基础工业,模具设计与制造水平的高低是衡量一个国家综合制造能力的重要标志。