炼钢铁水硅含量的确定_胡自柏

- 格式:pdf

- 大小:244.02 KB

- 文档页数:4

铁水温度和硅含量的关系

铁水的温度和硅含量之间存在一定的关系,这种关系通常体现在铁水的凝固过程中。

在铸造工艺中,硅对铁水的凝固温度有着显著的影响。

一般来说,随着铁水中硅含量的增加,铁水的凝固温度会降低。

这是因为硅的存在会导致铁水的凝固点下降,使得铁水更容易凝固成型。

硅对铁水凝固温度的影响可以通过下面的两个方面解释:

1. 减小凝固点:硅的加入可以形成固溶体,使得铁水的凝固点降低。

这意味着相同温度下,含有更多硅的铁水会比含有较少硅的铁水更容易凝固。

2. 形成石墨:在铁水中,硅还有助于形成石墨,而石墨有利于降低铁水的凝固温度,提高铁水的流动性。

因此,一般情况下,当铁水中的硅含量增加时,铁水的凝固温度会相应降低。

铁水温度和硅含量之间的关系受多种因素影响,包括化学反应、冶炼条件等。

通过深入研究和分析这些因素,可以更准确地预测和控制铁水中的硅含量。

转炉冶炼操作的关键点实际操作转炉总结的转炉冶炼注意事项1.Si大于0.5%时,说明硅含量已经比较高了,第一批料应加入100到150kg的镁球,甚至更多,防止炉渣对炉衬的侵蚀,并且相应的石灰加入量应增加,由于铁水硅含量比较高,炉渣不易返干,枪位应尽量多采用低枪位,俗称“压着吹”,一旦返干也容易调整,可在短时间内适当提高枪位,然后立即回到原来较低枪位,否则渣中FeO含量过多,不仅产生喷溅,而且枪位不容易降下来,影响冶炼时间。

2.为了控制炉渣碱度,石灰加入总量一般为“一个硅三个灰”,即Si=0.6%时,石灰加入总量控制在1800kg,一般前期加入150kg镁球+400kg石灰+400kg石灰+400kg石灰,碳焰初起加入100kg石灰+100kg石灰,泡沫渣起来时+200kg石灰,一直采用低枪位,波动2m~2.8m之间,炉渣返干用返矿调整,尽量少化渣,后期温度较高时,容易产生喷溅,此时准备石灰200kg待加入。

返干时用返矿或短时间的提枪化渣然后立即回到基本枪位,返矿总量视温度要求,一般500~700kg。

3.在硅锰氧化期结束后,渣中一般含有20~30%的FeO,随着温度升高,C开始氧化时,随着氧化速度的加快,容易产生泡沫渣,而且迅速上升到炉口,并且显示了,前期渣化的比较好,此时可以加入小批量的石灰~150kg/批,既加入了二批料,还压了喷,但是此时不能提枪,应尽量消耗渣中FeO。

4.渣料的加入:开吹200kg,在碳焰起来前加入总量的一半,每批200kg。

碳焰起来后加入二批料,每次150kg,注意给冶炼拉碳前的高温喷溅的压喷留150kg石灰在汇总斗中等候。

前期冷料尽量用石灰料,后期冷料尽量用返矿或铁皮(可防止炉渣返干)。

5.Si小于0.4%时,说明硅含量已经比较低了,相应的石灰加入量应减少,由于硅含量比较低,碳焰起来的较早,应及时提前加入二批料。

铁水硅低时炉渣容易返干,注意提前提枪化渣。

6.不论硅高低,开吹时尽量采用30秒高、30秒次高再到正常的低枪位,可以帮助化好前期渣。

Serial N o.430A pril.2005 矿 业 快 报EXP RESS IN F ORM AT IO N O F M IN IN G I ND U ST RY 总第430期2005年4月第4期钼蓝光度法测定钢铁中的硅含量张先才 胡郑毛(国家冶金工业铁精矿质量监督检测中心) 摘 要:采用1-氨基-2-萘酚-4-磺酸为还原剂,对钢铁中的硅含量分析方法进行了实验,提出了钼蓝光度法测定钢铁中硅的新方法,并且确定了最佳实验条件,通过标样验证,结果满意。

关键词:光度法;钢铁;硅中图分类号:O 657.3 文献标识码:A 文章编号:1009-5683(2005)04-0011-02Measurement of Silicon Content in Iron and Steel by the Molybdenum Blue Photometric MethodZhang Xiancai Hu Zhengm ao (T he National Quality Superv ision and T est Center of Iron Concentr ate o f Metallur gical Industry )Abstract :T he tests w ere car ried out on the analysis m ethod of silicon content in iron andsteel by using the 1-am ino -g roup-2-naphthol-4-sulphoacid as reductant.A new m ethod was putfo rw ard ,i .e .the molybdenum blue photometric m ethod w as used to measure silicon content in iron and steel.T he optimum test conditions w ere deter mined.The sample test results w ere satisfactory.Keywords :Photom etric method ;Ir on and steel ;Silicon 钢铁中硅的测定,低含量的一般采用钼蓝光度法[1],高含量则用高氯酸脱水重量法[2]。

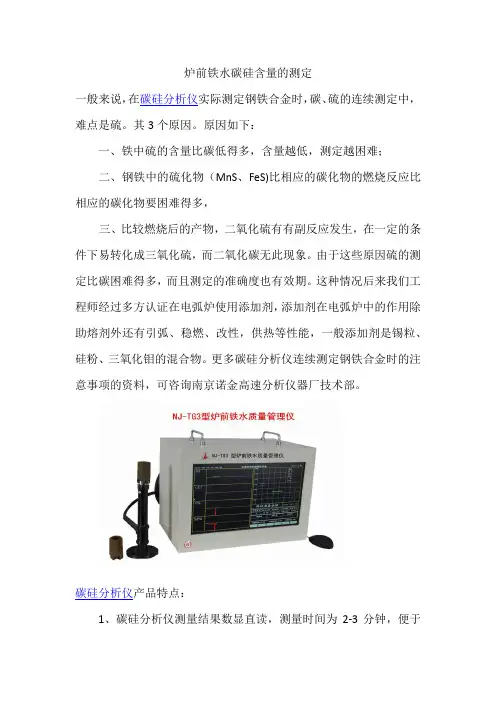

炉前铁水碳硅含量的测定一般来说,在碳硅分析仪实际测定钢铁合金时,碳、硫的连续测定中,难点是硫。

其3个原因。

原因如下:一、铁中硫的含量比碳低得多,含量越低,测定越困难;二、钢铁中的硫化物(MnS、FeS)比相应的碳化物的燃烧反应比相应的碳化物要困难得多,三、比较燃烧后的产物,二氧化硫有有副反应发生,在一定的条件下易转化成三氧化硫,而二氧化碳无此现象。

由于这些原因硫的测定比碳困难得多,而且测定的准确度也有效期。

这种情况后来我们工程师经过多方认证在电弧炉使用添加剂,添加剂在电弧炉中的作用除助熔剂外还有引弧、稳燃、改性,供热等性能,一般添加剂是锡粒、硅粉、三氧化钼的混合物。

更多碳硅分析仪连续测定钢铁合金时的注意事项的资料,可咨询南京诺金高速分析仪器厂技术部。

碳硅分析仪产品特点:1、碳硅分析仪测量结果数显直读,测量时间为2-3分钟,便于铸造工程师现场配料。

2、仪器测温范围:C%:2.8%-4.2%,Si%:0.9%-3.0%,CE%:3.2%-4.83%。

3、仪器操作简单,免维护,一般的炉工即可现场使用。

4、仪器可测量孕育前或孕育后的铁水,这是国内仪器无法做到的,这项技术填补了国内空白。

5、仪器能自动控制重要冶金参数。

它对灰白凝固铸铁自动进行测量,免去了人工操作。

可以连接大型远程显示器、信号灯、计算机、打印机。

碳硅分析仪测量原理:通过微处理器进行温度曲线的采集,通过铁水结晶法来测量计算碳硅成份及铁水品质,通过改进的求值方法进行工作,能自动控制重要的冶金参数,弥补“光谱"难以测准非金属元素(C、Si)之不足,以及常规分析仪器不能满足炉前快速分析的时间要求,满足铸造生产的质量控制要求。

南京诺金高速分析仪器厂2018年9月20日。

金属冶炼中铁硅钙的比例金属冶炼是将矿石中的金属元素提炼出来的过程。

在铁矿石的冶炼过程中,铁、硅、钙等元素的比例对于获得高质量的铁产品起到重要作用。

本文将详细介绍铁硅钙的比例以及其在金属冶炼中的相关参考内容。

铁矿石中的主要成分是含有高含量铁的氧化物矿石,如赤铁矿、磁铁矿等。

然而,铁矿石中通常会存在一些有害元素,如硅、钙等。

这些有害元素对于冶金过程会产生不利影响,因此需要进行适当控制。

控制铁、硅、钙等元素的比例可以通过添加合适的冶炼物料实现。

其中,焦炭作为还原剂具有重要作用,可以将铁矿石中的氧化铁还原为金属铁。

同时,焦炭还可以与硅形成可挥发硅化物,从而将硅从铁矿石中除去。

此外,石灰石(氧化钙)的添加可以将铁矿石中的氧化硅与石灰石反应生成熔融的钙硅酸盐,从而可以更容易地将硅从体系中分离出来。

在一般铁矿石的冶炼中,通常要控制铁、硅、钙的比例在一定范围内。

根据实际冶炼条件和产品质量要求,可以制定不同的参考比例。

以下是一种常见的参考比例:1. 铁含量:通常冶炼高品质铁产品的要求铁含量应在90%以上。

因此,冶炼时需要选择铁含量较高的铁矿石,如赤铁矿。

2. 硅含量:硅是铁矿石中常见的有害元素,其存在会使得冶炼过程变得困难,并影响产品的质量。

为了最大限度地将硅去除,通常会选择硅含量低的铁矿石。

一般来说,铁矿石中的硅含量不应超过2-3%。

3. 钙含量:钙的含量可以通过添加石灰石来控制。

在冶炼过程中,钙可以与铁矿石中的氧化硅反应生成熔融的钙硅酸盐,从而促进硅的分离。

一般来说,钙的含量应根据具体情况适量控制,以获得较好的冶炼效果。

除了以上的参考比例,实际的冶炼过程还需要考虑其他因素,如冶炼设备、温度控制、还原剂的使用等。

不同的冶炼工艺可能会有不同的要求和参考比例,因此需要根据具体情况进行调整和优化。

总之,控制铁、硅、钙等元素的比例在金属冶炼过程中至关重要。

通过选择合适的铁矿石和冶炼物料,并根据具体情况制定适当的参考比例,可以获得高质量的铁产品。

单位内部认证电炉炼钢工初级考试(试卷编号121)1.[单选题]每次缩分前,试样充分混合一般应不少于( )次。

A)3B)4C)5答案:A解析:2.[单选题]磷铁表面颜色呈,断口组织呈( ),有彩色结晶粒。

A)棕褐色B)深土黄色C)金黄色答案:A解析:3.[单选题]已知一炉钢出钢温度降为△T1,钢水吹氩过程温降为△T2,钢包运输过程温降为△T3,浇注过程中的钢水温降为△T4,,那么出钢温度为( )。

A)1539℃+△T1+△T2+△T3+△T4B)1539℃△T1△T2△T3△T4C)1539℃+△T1△T2△T3△T4答案:A解析:4.[单选题]用作增碳剂的主要是( )。

A)中碳石墨B)高碳鳞片石墨C)低碳鳞片石墨答案:A解析:5.[单选题]取样要求在规定时间内送达化验室。

例如:4:00取的生铁样,一般要求在( )送达化验室。

A)8:30前B)15:00前?C)下午下班前?答案:B解析:B)青灰C)青黑答案:B解析:7.[单选题]按安全规程规定,使用煤气应该是( )。

A)先点火后开气B)先开气后点火C)边开气边点火答案:A解析:8.[单选题]钢中内生夹杂的主要来源是_______。

A)炉衬及盛钢桶耐火材料侵蚀B)冶炼过程元素被氧化及脱氧形成氧化物C)炉料内在夹杂答案:B解析:9.[单选题]炼钢炉渣中三氧化二铝(Al2O3)属于_______性氧化物。

A)酸性B)弱酸C)两性答案:C解析:10.[单选题]炼钢对铁水成份的要求,一般是指对( )含量的要求。

A)碳、硅、锰B)磷、硫、锰C)硅、硫、磷答案:C解析:11.[单选题]一般氧枪的形式为_______。

A)多孔拉瓦尔型氧枪B)多孔氧枪C)单孔拉瓦尔氧枪答案:A解析:B)中间包内C)结晶器内D)精炼结束答案:B解析:13.[单选题]精炼炉中可能( )。

A)回磷B)去磷C)不回磷D)不确定答案:A解析:14.[单选题]关于超高功率电弧炉底吹,下列说法不正确的是( )。

炼钢部分各种计算公式汇总————————————————————————————————作者: ————————————————————————————————日期:炼钢部分各种计算公式汇总1、转炉装入量装入量=错误!未定义书签。

2、氧气流量Q=错误!Q-氧气流量(标态),错误!或 错误!V-1炉钢的氧气耗量(标态),m3; t-1炉钢吹炼时间,min 或h 3、供氧强度 I=错误!I-供氧强度(标态),错误!未定义书签。

; Q -氧气流量(标态),错误!;T-出钢量,t注:氧气理论计算值仅为总耗氧量的75%~85%。

氧枪音速计算 α=(κgR T)1/2m/sα—当地条件下的音速,m/s ;κ—气体的热容比,对于空气和氧气,κ=1.4;g —重力加速度,9.81m/s 2;R —气体常数,26.49m/κ。

马赫数计算 M=ν/αM —马赫数;ν—气体流速,m/s ;α—音速,m/s。

冲击深度计算h冲=K 错误!未定义书签。

h 冲—冲击深度,m ;P0—氧气的滞止压力(绝对),㎏/㎝2;d0—喷管出口直径,m ;H 枪—枪位,m;ρ金—金属的密度,㎏/m 3;d c —候口直径,m ;B —常数,对低粘度液体取作40;K —考虑到转炉实际吹炼特点的系数,等于40。

在淹没吹炼的情况下,H=0,冲击深度达到最大值,即 hma x=P 00.5·d00.6ρ金0.4有效冲击面积计算R=2.41×104(错误!未定义书签。

)2R—有效冲击半径,m ;νmax —液面氧射流中心流速,m/s; νm ax =ν出错误!·错误!未定义书签。

ν出—氧射流在出口处的流速,m/s 。

金属-氧接触面积计算在淹没吹炼时,射流中的金属液滴重是氧气重量的3倍,吹入1m3氧气的液滴总表面积(金属-氧气的接触面积): S Σ=\f (3G 金,r 平均·ρ金)G金—1标米3氧气中的金属液滴重量=3×1.43㎏;r 平均—液滴的平均半径,m ;ρ金—金属液的密度,7×103㎏/m 3。

入炉铁水对硅含量的要求取决于具体的应用和钢铁生产流程。

以下是一些常见的硅含量要求:

1.高炉炼铁:在高炉炼铁过程中,通常要控制铁水的硅含量。

硅作为一种主要的杂质会影

响铁水的质量和后续钢铁生产工艺。

硅含量的要求通常在0.5%至2%之间,具体数值根据所需的钢种和工艺要求而定。

2.建筑钢、工程机械用钢:这些钢材通常要求硅含量较低,一般在0.15%至0.3%之间。

这

是因为较低的硅含量可以提高钢材的塑性、韧性和焊接性能。

3.不锈钢:不锈钢对硅的含量要求相对较高,通常在0.3%至1.0%之间。

适当的硅含量可

以提高不锈钢的耐蚀性和抗氧化性能。

需要注意的是,硅含量的要求可以根据具体的产品规范、市场需求以及铁水调整等因素而有所变化。

因此,在实际生产中,硅含量的控制需要根据具体情况进行调整和监测。

立志当早,存高远转炉炼钢对铁水成分和温度有什么要求?铁水是炼钢的主要原材料,一般占装入量的70%~100%。

铁水的化学热与物理热是氧气顶吹转炉炼钢的主要热源。

因此,对入炉铁水化学成分和温度必须有一定的要求。

A 铁水的化学成分氧气顶吹转炉炼钢要求铁水中各元素的含量适当并稳定,这样才能保证转炉冶炼操作稳定并获得良好的技术经济指标。

(1)硅(Si)。

硅是转炉炼钢过程中发热元素之一。

硅含量高,会增加转炉热源,能提高废钢比。

有关资料表明,铁水中wSi 每增加0.1%,废钢比可提高约1.3%。

铁水硅含量高,渣量增加,有利于去除磷、硫。

但是硅含量过高将会使渣料和消耗增加,易引起喷溅,金属的收得率降低。

Si 含量高使渣中Si02 含量过高,也会加剧对炉衬的冲蚀,并影响石灰渣化速度,延长吹炼时间。

通常铁水wSi=0.30%~0.60%为宜。

大中型转炉用铁水硅含量可以偏下限,而对于热量不富余的小型转炉用铁水硅含量可偏上限。

转炉吹炼高硅铁水可采用双渣操作。

(2)锰(Mn)。

铁水锰含量高对冶炼有利,在吹炼初期形成MnO,能加速石灰的溶解,促进初期渣及早形成,改善熔渣流动性,利于脱硫和提高炉衬寿命。

铁水锰含量高,终点钢中余锰高,可以减少锰铁加入量,利于提高钢水纯净度等。

转炉用铁水对wMn/wsi 比值的要求为0.8~1.0,目前使用较多的为低锰铁水,wMn=0.20%~0.80%。

(3)磷(P)。

磷是高发热元素,对大多数钢种是要去除的有害元素。

因此,要求铁水磷含量越低越好,一般要求铁水wP≤0.20%;铁水中磷含量越低,转炉工艺操作越简化,并有利于提高各项技术经济指标。

铁水磷含量高时,可采用双渣或双渣留渣操作,现代炼钢采用炉外铁水脱磷。

【本章学习要点】本章学习炼钢金属原料的种类及对铁水、废钢、铁合金的要求,常用的铁合金的作用,非金属料的种类、作用及其要求。

原材料的质量和供应条件直接影响炼钢的技术经济指标。

保证原材料的质量,既指保证原材料化学成分和物理性质满足技术要求,还指原材料化学成分和物理性质保持稳定,这是达到优质、高产、低耗的前提条件。

炼钢原材料可分为金属料和非金属料两大类。

第一节金属料炼钢用的金属料主要有铁水、废钢、生铁、原料纯铁、海绵铁、中间合金材料和铁合金。

一、铁水铁水是转炉炼钢最主要的金属料,一般占转炉金属料70%以上。

铁水的成分、温度是否适当和稳定,对简化、稳定转炉操作,保证冶炼顺行以及获得良好的技术经济指标都十分重要。

转炉炼钢对铁水有如下要求:1)温度:温度是铁水带入炉内物理热多少的标志,是转炉炼钢热量的重要来源之一。

铁水温度过低,将造成炉内热量不足,影响熔池升温和元素的氧化过程,不利于化渣和去除杂质,还容易导致喷溅。

一般要求入炉铁水温度不低于l250℃,而且要稳定。

是渣中主要的酸性成分,是影 2)硅:铁水中硅的氧化能放出大量的热量,生成的Si02响熔渣碱度和石灰消耗量的关键因素。

铁水含硅高,则转炉可以多加废钢、矿石,提高钢水收得率,但铁水含硅量过高,会因石灰消耗量的增大而使渣量过大,易产生喷溅并加剧对炉衬的侵蚀,影响石灰熔化,从而影响脱磷、脱硫。

如果铁水含硅量过低,则不易成渣,对脱磷、脱硫也不利。

因此,要求铁水含硅质量分数在0.2%~0.6%。

3)锰:锰是钢中有益元素,对化渣、脱硫以及提高炉龄都是有益的。

但冶炼高锰生铁将使高炉焦比升高,为了节约锰矿资源和降低炼铁焦比,一般采用低锰铁水,锰质量分数为0.2%~0.4%。

4)磷:磷是一个强发热元素。

一般讲磷是有害元素,但高炉冶炼中无法去除磷。

因此,只能要求进入转炉的铁水含磷量尽量稳定,且铁水含磷越低越好。

5)硫:硫也是有害元素。

炼钢过程虽然可以去硫,但会降低炉子生产率,增加原材料消耗。

铁水一级品评判标准

铁水是指在炼钢过程中,由高炉中的铁矿石还原而来的液态铁水。

铁水的质量直接影响到钢的质量和生产成本,因此铁水的评判非常重要。

以下是铁水一级品的评判标准:

1. 化学成分:铁水的主要成分是铁和碳,一级品的铁水应该保

持一定的化学成分。

其中,碳含量应该在2.5-4.0%之间,硅含量应

该在0.8-1.5%之间,磷含量应该在0.03%以下,硫含量应该在0.02%以下。

2. 氧化物含量:一级品的铁水应该保持较低的氧化物含量。

氧

化物会影响铁水的流动性和稳定性,同时也会影响钢的质量。

因此,一级品的铁水氧化物含量应该在1%以下。

3. 温度:一级品的铁水应该在适宜的温度范围内。

过高的温度

会增加钢的成分含量,同时也会增加钢的生产成本。

因此,一级品的铁水温度应该在1400℃左右。

4. 放流性:一级品的铁水应该有良好的放流性,即铁水应该能

够在炉子中流动自如,不产生结块或流动不畅的情况。

5. 外观:一级品的铁水应该没有杂质、气泡、夹渣等缺陷,表

面应该平整光滑,颜色均匀,没有变形或裂缝等缺陷。

以上是评判铁水一级品的主要标准,进行严格的铁水评判可以保证钢的质量和生产成本。

- 1 -。