冷冲压模具基础知识共75页文档

- 格式:ppt

- 大小:5.58 MB

- 文档页数:4

冷冲模基础知识讲义模具是工业生产的基础工艺装配,广泛应用于机械、汽车、电子通讯、家电等行业,其中有80%以上的产品零件均通过模具生产而成。

在国际上,模具又有“工业之母”之称。

模具分为冷冲压模具、热锻模具、塑料模具、铸造模具、橡校模具和玻璃模具等。

其中冷冲压模具在各种模具中所占比重最多,占整个模具市场的60%以上,以下仅对冷冲压模具进行详细探讨。

一、概述1、冷冲压模具的概念:冷冲压模具是在室温下,借助于设备提供的压力,利用模具使板料发生分离成塑性变形的一种加工方法。

加工对象主要是金属或非金属的板料。

2、冷冲压模具的加工特点:冷冲模的加工生产效率高,加工成本低,材料利用率高,产品的一致性好,且操作简单。

3、冷冲模的结构分类:(1)按其工序性质分为落料模,冲孔模,切边模,弯曲模,拉深模,成形模和翻边模等;(2)按其工序组合方式分为单工序模,复合模和连续模;(3)根据结构形式,按上、下模导向方式,分为无导向模和导柱模,导板模等;按卸料装置分为固定卸料冲模和弹性卸料冲模;按挡料形式,分为固定挡料钉冲模,活动挡料销冲模,导正销冲模和侧刃定距冲模等;(4)按采用凸、凹模的材料,分为硬质合金模,钢质硬质合金模,钢皮冲模,橡皮冲模和聚酯冲模等。

二、冲压模具主要零部件的结构构成冲模的零部件可分为工艺构件和辅助构件两部分。

冲模零件的分类如下:占模工作零件凹模占凹模定位板、定位销挡料销工艺构件定位零件导正销导尺侧刃卸料板推件装置压料、卸料及出件零部件顶件装置压边圈弹簧、橡胶垫冲模零、部件导柱导套导向零件导板导筒上、下模座模柄辅助构件固定零件占、凹模固定板垫板限位柱螺钉销钉紧固及其它零件键其它三、冷冲模具的结构分类a)单工序模具(单冲模)在压力机的一次冲程中,于模具的同一位置上只完成一个冲压工序,称之为单冲模具。

(图一)单冲模结构简单加工精度相对较低,维修方便,加工成本低。

b) 复合模具(复合模)在压力机的一次冲程中,于模具的同一位置上完成。

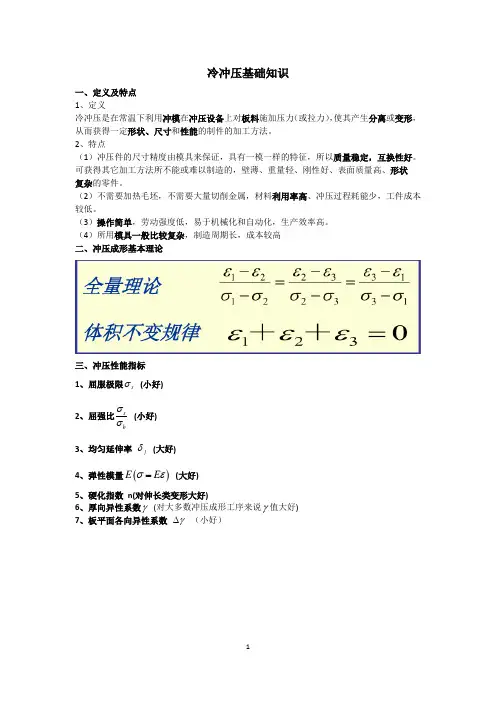

冷冲压基础知识一、定义及特点 1、定义冷冲压是在常温下利用冲模在冲压设备上对板料施加压力(或拉力),使其产生分离或变形,从而获得一定形状、尺寸和性能的制件的加工方法。

2、特点(1)冲压件的尺寸精度由模具来保证,具有一模一样的特征,所以质量稳定,互换性好。

可获得其它加工方法所不能或难以制造的,壁薄、重量轻、刚性好、表面质量高、形状 复杂的零件。

(2)不需要加热毛坯,不需要大量切削金属,材料利用率高、冲压过程耗能少,工件成本较低。

(3)操作简单,劳动强度低,易于机械化和自动化,生产效率高。

(4)所用模具一般比较复杂,制造周期长,成本较高 二、冲压成形基本理论三、冲压性能指标 1、屈服极限s σ (小好) 2、屈强比sbσσ (小好) 3、均匀延伸率 j δ (大好) 4、弹性模量()E E σε= (大好)5、硬化指数 n(对伸长类变形大好)6、厚向异性系数γ (对大多数冲压成形工序来说γ值大好)7、板平面各向异性系数 γ∆ (小好)冲裁一、基本概念1、定义:冲压加工利用模具使板料沿着一定的轮廓形状产生分离的一种冲压工序,包括:冲孔和落料。

(1)、冲孔:指在板料或者工件上冲出所需形状的孔,冲去的是废料。

或者说封闭曲线以外的部分作为冲裁件时。

(2)、落料:指在板料上冲出所需形状的零件或毛坯。

或者说使材料沿封闭曲线相互分离,封闭曲线以内的部分作为冲裁件时。

2、特点:(1)操作简便,生产效率高。

(2)尺寸精度高,表面质量好,具有良好互换性。

(3)工件强度高,刚度好,重量轻,质量稳定。

(4)不需加热,不需切削废屑。

(5)能加工其它方法所不能制造或难于制造的复杂形状零件。

二、工艺设计1、冲裁过程:弹性变形阶段,塑形变形阶段,断裂分离阶段2.冲裁件的质量(1)、定义:指切断面质量、表面质量、形状误差和尺寸精度(2)、冲裁断面的组成1)、圆角:当模具压入材料时,刃口附近的材料被牵连变形的结果2)、光亮带:模具刃口切入材料后,材料与模具刃口侧面挤压而产生塑性变形的结果3)、断裂带:冲裁过程的最后阶段,材料剪断分离时形成的区域,是模具刃口附近裂纹在拉应力作用下不断扩展而形成的撕裂面4)、毛刺带:在冲裁过程中出现微裂纹时形成的结果(3)、影响表面质量的主要因素1)、材料的性能影响材料塑性好,冲裁时裂纹出现较迟,材料被挤切的深度较大,所得断面光亮带所占的比例较大。

第1章冷冲压模具的基本知识任务1-1 了解冷冲压模具的差不多知识任务分析本任务要求了解以下内容:●冷冲压模具概述。

●冷冲压的概念。

●冷冲压的特点。

●冷冲压的进展现状及应用。

●冷冲压工序的分类。

●冲压设备及技术参数。

●曲柄压力机的要紧结构类型。

●曲柄压力机的差不多组成。

任务实施 冷冲压的概念冷冲压的特点冷冲压工序的分类曲柄压力机的结构及组成本章要点1.1 冷冲压模具概述日常生活中人们使用的专门多用具是用冲压方法制造的,例如不锈钢饭缸,它确实是用一块圆形金属板料在压床上利用模具对圆形板料加压而冲出来的。

能够看出,冷冲压是一种在常温(冷态)下利用冲模在压床上对各种金属(或非金属)板料施加压力使其分离或者变形而得到一定形状零件的金属压力加工方法。

冷冲压是一种先进的金属加工方法。

在冷冲压加工中,冷冲模确实是冲压加工中所用的工艺装备。

没有先进的冷冲压技术,先进的冲压工艺就无法实现。

1.1.1 冷冲压的概念冷冲压是在常温下利用冲模在压力机上对材料施加压力,使其产生分离或变形,从而获得一定形状、尺寸和性能的零件加工方法。

它是一种压力加工方法,是机械制造中的先进加工方法之一。

1.1.2 冷冲压的特点冷冲压加工是一种先进的金属加工方法,与其他加工方法(切削)比较,它有以下特点:●采纳冷冲压加工方法,在压床简单冲压下,能够得到形状复杂、用其他加工方法难以加工的工件。

如汽车的前顶盖、车门等薄壳零件。

●冷冲压件的尺寸精度是由模具保证的,制出的零件一样不进一步加工,可直截了当用来装配,而且有一定精度,具有互换性。

因此,冷冲压加工的尺寸稳固、互换性好。

●在耗材不大的情形下,能得到强度高、足够刚性而重量轻、外表光滑美观的零件,因此,工件的成本较低。

●操作简单,劳动强度低,材料利用率高(一样为70%~85%)。

●生产率高,冲床冲一次一样可得一个零件,而冲床一分钟的行程少则多次,多则几百次。

同时,生产出的毛坯和零件形状规则,便于实现机械化和自动化。

第一章冲压加工概述与冲压设备1.冷冲压的概念冷冲压是在常温下利用冲模在冲压设备上对材料(板料)施加压力,使其产生分离或变形,以获得所需要的零件形状和尺寸。

2.什么是分离工序?分离工序是将冲压件或毛坯沿一定的轮廓进行断裂分离加工,以获得所需要的零件形状和尺寸.3.什么是成形工序成形工序是在材料不发生破坏的前提下使毛坯发生塑性变形,以获得所需要的零件形状和尺寸。

4.什么是冲压工艺方案冲压工艺方案是在分析冲压件工艺性的基础上,确定冲压工序性质、工序数目、工序顺序、工序组合及其它辅助工序,即确定冲压件的工艺路线。

5.曲柄压力机的基本组成?工作机构传动系统操纵系统支承部件辅助系统附属装置6.曲柄压力机按床身结构分为开式压力机和闭式压力机7.什么是压力机的闭合高度?压力机的闭合高度是指滑块在下止点时,滑块底面到工作台底面的高度,闭合高度的调整时通过调节连杆调节螺杆来实验的。

8.怎样调整压力机的闭合高度?通过调节连接调节螺杆来实现的第二章金属塑性成形的基本概念1、什么是塑性变形?金属受外力作用就会发生变形,表现为形状、尺寸、体积等的变化,使物体产生变形的外力称为变形力。

变形力去除后,不能恢复原状的永久变形称为塑性变形2、什么是弹性变形?金属受外力作用就会发生变形,表现为形状、尺寸、体积等的变化,使物体产生变形的外力称为变形力。

变形力去除后,能恢复原状的变形称为弹性变形3、什么是塑性指金属材料在外力作用下产生永久变形而不被破坏的能力。

4、什么是变形抗力?指金属材料在外力作用下抵抗塑性变形的能力。

5、什么是应变硬化现象在冲压成形的过程中,随着变形程度的提高,材料的变形阻力增大,强度和硬度升高,而塑性、韧性下降,这种现象称为应变硬化(又称为加工硬化)。

6、什么是弹塑性共存规律?在金属塑性变形的过程中会同时伴随着弹性变形,当外力卸载后,弹性变形回复,而塑性变形得以保留下来,变形体变形时的这种现象称为弹塑性共存规律。

7、为什么弹塑性变形对影响冲压件精度的重要原因?在薄板的冲压成形过程中,由于弹性变形的存在,使得分离或成形后的制件形状和尺寸与模具的形状和尺寸与不尽相同,是影响冲压件精度的重要原因之一。

1、冷冲压概念:在常温下利用冲模在压力机上对材料施加压力,使其产生分离或变形,从而获得一定形状、尺寸和性能的零件的加工方法。

它是压力加工方法的一种,是机械制造中先进的加工方法之一。

2、冷冲压工序的分类:分离工序和变形工序3、冷冲压五个基本工序:冲裁、弯曲、拉深、成形、立体压制(体积冲压)⑴冲裁:落料、冲孔⑵压弯、卷边4、冷冲压设备:机械压力机、液压压力机P4机械压力机分为:曲柄压力机、摩擦压力机曲柄压力机的基本组成:床身、工作机构、操纵系统、传动系统、能源系统⑴按床身结构分:开式压力机、闭式压力机⑵按连杆的数目分:单点、双点和四点压力机⑶按滑块行程是否可调分:偏心压力机、曲轴压力机⑷按滑块数目分:单动、双动、三动压力机5、压力机的主要参数P10⑴标称压力(公称压力):是指压力机曲柄旋转到离下止点前某一特定角度(称为标称压力角,约等于20°~30°)时,滑块上所容许的最大工作压力。

⑵滑块行程:指滑块从上止点到下止点所经过的距离。

对于曲柄压力机,其值即为曲柄半径的两倍。

⑶压力机的装模高度:指滑块在下止点时,滑块底平面到工作台上的垫板上平面的高度⑷模柄孔尺寸:滑块内安装模柄用的孔直径和模柄直径的基本尺寸应一致,模柄的高度应小于模柄孔的深度。

6、屈强比P34:σs/σb是材料的屈服点和抗拉强度的比值,称为屈强比。

屈强比对板料的冲压成形性能影响较大,σs/σb数值小,板料由屈服到破裂前的塑性变形阶段长,有利于冲压成形。

7、P40冲裁:使板料分离的冲压工艺称为冲裁。

㈠、⑴落料:从板料上冲下所需形状的工件(或毛坯)⑵冲孔:在工件上冲出所需形状的孔(冲去的为废料)。

㈡、冲裁工艺分为:普通冲裁、精密冲裁。

8、四个特征带:圆角带、光亮带、断裂带、毛刺(特点P41)9、冲裁后的零件应保证:一定的尺寸精度、良好的断面质量、无明显的毛刺。

10、对于断面质量,起决定作用的是冲裁间隙。

11、①毛刺在同一个方向——复合膜②毛刺在不同方向——连续模12、板料越厚,塑性越差,则间隙越大;材料越薄,塑性越好,则间隙越小。

一.冷沖壓原理1.冷沖壓成形定義冷沖壓成形是在常溫下,利用凸凹模配合時強加機械力于金屬板材上,使板材分離.變形,從而獲得所需部件.2.板料的冷沖壓機械性能指標<一>. 屈服极限:材料在拉伸變形中開始產生變形的應力.強度极限: 材料在拉伸變形中破壞時的應力<二>.總延伸率與均勻延伸率:總延伸率是在拉伸試驗中試樣破壞時的延伸率.<又稱延伸率>.均勻延伸率是在拉伸試驗中開始產生局部集中變形<剛開始出現細時>時的延伸率<三>.屈強比:是材料的屈服极限與強度极限的比值. 屈強比小,對沖壓成形有利.<四>.板平面方向性.材料在其板平面內物理性能的各向異性.例板材在彎曲時3.冷沖壓成形后板材的斷面組成1>.塌角:這是沖壓開始以后凸凹模相互擠壓造成2>.光面:這是沖壓時刃口附近的板材被拉入刃口擠壓造成,呈光亮狀.3>.毛面:呈灰暗狀,空氣下容易生, 是凸凹模擠壓并剪切板材時造成.4>.毛邊:這是沖壓最后階段板材即將斷裂時形成.4.冷沖壓成形中常用工藝1>.沖切<又稱落料>即從板材中沖所需形狀的部件..2>沖片<又稱沖孔>和落料相反, 即把板材中不需的部分去除掉, 從而獲得所需部件.: 3>.折角<BENDING>即將原本水平的板材折成具有一定角度的部件.:注:保持彎角穩定及折角容易進行的方法:在持彎前先壓折彎壓痕4>.鉚合:即對原本不連接的部分加以機械力使其連接在一起5>.翻孔<擴孔>即將平面上的孔通過沖壓讓其邊形成垂直于平面的突兀桶狀體6>. 冷擠壓:先將材料放入要成形模具中,再使用機械力將其擠壓變形,從而形成需要之產品.7>. 拉深利用拉深模使平面坯料變成開口空心件的沖壓工序.5.冷沖壓成形中常出現問題1>毛邊.2>切斷面生鏽.3>表面油污.4>少孔<少工序>.5>折彎不到位.6>壓傷,劃傷二.模具基本知識1.模具的概念模具的分類:1>單ㄧ模. 2>復合模. 3>連續模.2.模具的組成1.上模座板:固定模,一般位于上模頂部,是將上模和壓力機連接起來,在沖壓時為模具提供足夠的壓力. ,并把上模板和上模夾板同沖壓機連接起來.2.上模夾板:是為固定上模<凸模或凹模>及其中的沖頭和卸料裝,減壓裝而設.3.上模板: 和下模在沖壓時相互配合,用以形成沖壓件形狀.4.下模板: 作用同1.5.下模夾板:除3.的作用外,還可以承受一定的壓力,增強模具的抗壓強度.6.下模座板:用于將下模固定在沖壓機圾平台上,穩定下模. 7.導柱:作用有以下几點:1>.為了使上下模准確無誤的配合,達到一定的定位作用.2>.為了不使上下模配合時因方向的偏差而碰傷.使導柱先于上下模和導孔配合,達到一定的導向作用.8. 脫料板:用于把沖壓后卡在沖頭上的沖件或廢料卸下來.並有導正模具方向的作用.9..擋料銷:使板料在沖壓中正確定位,以沖出合格產品.10.導向銷:在連續模中導正板料方向.11.彈簧,螺釘.三.板材的介紹1. 板材的種類1>SECC<鍍鋅板>2>SPCC<泠紮板,金光板>3>Cu板4>AL板5>SUS304/3012.電鍍鋅板的鍍層介紹ㄧ>.SECC的種類1.EW:白色鉻酸鹽塗膜處理鋼板2.CF:耐指紋性有機塗膜處理鋼板3.CFK:耐損傷耐指紋性有機塗膜處理鋼板二>.塗層的結構四>.板材易出現的問題1>顏色.2>氧化斑點.3>切口生鏽.4>劃傷。

冷冲模具复习资料.doc冲裁工艺性要求冲裁件的工艺性是指冲裁件对冲裁工艺的适应性。

所谓冲裁工艺性好是指能用普通冲裁方法,在模具寿命和生产率较高、成本较低的条件下得到质量合格的冲裁件。

冲裁件材料选取原则1)对冲裁材料机械性能的要求有一定强度和韧性,避免过硬、过软、过脆。

电工硅钢,材料较硬较脆;低碳钢,具有较好的冲裁性能2)对材料规格的要求材料厚度公差应符合国家标准,厚薄均匀,避免采用边角料。

3)冲裁件材料的选取原则廉价代贵重,薄料代厚料,黑色代有色4个案例制件均为黑色材料1、提高冲裁件尺寸精度和断面质量的有效措施有哪些?2、什么是冲裁件的工艺性,分析冲裁件的工艺性有何实际意义?1、确定冲裁工艺方案的依据是什么?冲裁工艺的工序组合方式根据什么来确定?2、怎样确定冲裁的工艺方案?搭边:指冲裁时制件与制件之间、制件与条料边缘之间的余料。

(1)搭边的作用1)能够补偿定位误差,保证冲出合格的制件;2)能保持条料具有一定的刚性,便于送料;3)能起到保护模具的作用。

级进模排样设计:1)尽量减少工位数,以减少工位积累误差;2)零件较大或零件虽小但工位较多,应尽量减少工位数,可采用连续一复合排样法;3)孔间距小的冲件,要分步冲孔;4)工位间凹模壁薄的,应增设空步;5)外形复杂的冲件应分步冲出,以简化凸、凹模形状,增强其强度,便于加工和装配;6)冲裁级进模,一般是先冲孔后落料或切断。

先冲出的孔可作后续工位的定位孔,若该孔不适合于定位或定位精度要求较高时,则应冲出辅助定位工艺孔(导正销孔);1、什么叫排样?排样的合理与否对冲裁工作有何意义?2、排样的方式有哪些?各适合什么场合?3、什么是搭边?对制件的精度及材料利用率分别有什么影响?合理间隙值确定的原则1)当冲裁件尺寸精度要求不高,或对断面质量无特殊要求时,从提高模具寿命、降低冲压力角度出发,一般采用较大间隙。

2)当冲裁件尺寸精度要求较高,或对断面质量有较高要求时,应选择较小的间隙。