-陶瓷粉体基础(一)表征

- 格式:ppt

- 大小:9.76 MB

- 文档页数:1

《粉体科学与工程基础》粉末的性能与表征一、研究背景粉末的性能对粉体的各种现象、材料的性能、以及相关的应用都有着很大的影响。

而粉末的性能包括:几何性能(粒度、比表面、孔径和形状等);化学性能(化学成分、纯度、氧含量等);粉体的力学特性(松装密度、流动性、成形性、压缩性、堆积角和剪切角等);粉末的物理性能和表面特性(真密度、光泽、吸波性、表面活性;电位和磁性等)。

其中气力输送也是对粉末性能的重要应用之一。

气力输送过程中物料性能是确定输送特性的重要因素,因此,粉料气力输送技术的实现要以对粉料的性能研究为基础。

对影响气力输送的粉体基本性能及其相关参数做了较全面分析,其中粒子尺寸、粒径分布、形状是影响粉料是否可适用于气力输送的关键参数,其它特性都与这三种特性相关联。

因此通过对粉体基本性能的研究及其在气力输送中所表现出来的流动特性,建立粉体性能与气力输送特性参数的关系,对气力输送技术的进一步发展,更好地发挥该技术的优越性,具有十分重要的意义。

二、研究现状粒体性能包括粒子的尺寸、粒度分布、密度、形状、硬度、孔隙率、透气性等,其中粒子尺寸、粒径分布、形状是影响粉料是否可适用于浓相气力输送的关键参数。

2.1 粒子尺寸粒径又称为粒度,是用来表示粉体颗粒尺寸大小的几何参数,它是粉体诸性质中最重要和最基本的。

粒径的定义和表示方法由于颗粒的形状、大小和组成的不同而不同,同时又与颗粒的形成过程、测试方法和工业用途有密切联系[3]。

通常将粒径分为单个颗粒的单一粒径和颗粒群体的平均粒径。

如果粒子是球形的可直接使用其直径作粒径,但实际颗粒的形状都是不规则的,所以要引入当量直径,即把颗粒看成一个相当的球,将该球体的直径作为颗粒的粒径,由于相当的物理量不同,就有不同的粒径,一般可分为:等体积球当量径d v、等表面积球当量径d s、等比表面积球当量径d sv、等投影周长圆当量径d L、等投影面积球当量径d a、等沉降速度球当量径,又称为斯托克斯径d St。

粉体学基础知识一粉体学基础知识一:粒径和粒度分布2014 月 12 月 08 日发布分类:粉体加工技术点击量:113粉体学(micromeritics)是研究无数个固体粒子集合体的基本性质及其应用的科学。

通常100μm 的粒子叫“粒”,较难产生粒子间的相互作用而流动性较好。

单体粒子叫一级粒子(primary particles);团聚粒子叫二级粒子(second particle)。

粉体的物态特征:①具有与液体相类似的流动性;②具有与气体相类似的压缩性;③具有固体的抗变形能力。

粉体粒子的物理性质主要有:粒子与粒度分布、粒子形态、比表面积等。

粒子径与粒度分布粉体的粒子大小也称粒度,含有粒子大小和粒子分布双重含义,是粉体的基础性质。

对于一个不规则粒子,其粒子径的测定方法不同,其物理意义不同,测定值也不同。

粒径的表示方法有以下两种: 1、几何学粒子径:根据几何学尺寸定义的粒子径,一般用图像法测定。

三轴径:在粒子的平面投影图上测定长径 l 与短径 b,在投影平面的垂直方向测定粒子的厚度 h。

反映粒子的实际尺寸。

定向径(投影径):Feret 径(或 Green 径) :定方向接线径,即一定方向的平行线将粒子的投影面外接时平行线间的距离。

Krummbein 径:定方向最大径,即在一定方向上分割粒子投影面的最大长度。

Martin 径:定方向等分径,即一定方向的线将粒子投影面积等份分割时的长度。

2、等效粒径等效粒径的定义:当一个不规则体粒子的某种物理行为或者物理参量与材质相同的某球体相同或者近似时,我们把该球体的直径称为为此不规则粒子的某种等效粒径。

当参考的物理行为或者物理参量不同时,测量同一个不规则体粒子可能会得到多个等效粒径值。

常见的等效方法有以下几种:光散射等效:光波在传导过程中遇到障碍物颗粒会发生偏转,光波偏转的角度跟颗粒的粒径成反比关系。

当某颗粒引起的光波偏转量等于某同质球体的偏转量时,我们认为该球直径即为该颗粒的光散射等效粒径。

第三章 陶瓷粉体制备与性能表征及设备 本章主要内容:1、粉体粉碎的各种机械加工设备,重点掌握各种设备的基本结构、工作原理、性能特点和使用范围。

2、高纯粉体合成的各种方法,重点掌握各种合成方法的原理、工艺及使用范围。

3、粉体的物理性质及表征方法,重点掌握颗粒粒度及分布、粉体粒度、颗粒形貌、成分、晶态和表面的测试及表征。

要求重点掌握粉体的常用制备方法及性能表征。

如:机械粉碎法中的各种磨加工粉碎和气流粉碎法;合成法中的液相法;掌握颗粒粒度及分布、粉体粒度、颗粒形貌、成分、晶态和表面的测试及表征。

了解最近发展的粉体加工前沿技术与设备,如高能球磨法、等离子体法、激光法、电子束法等。

主要外语词汇:grinder mill 粉碎机size reduction machinery 粉碎机械grinding screen 粉碎筛synthetic reaction 合成反应synthetic method 合成方法particle-size analysis 颗粒分析grain composition 颗粒级配grain structure 颗粒结构grain density 颗粒密度grain fineness 颗粒细度概 述1、粉体的概念:所谓粉体(Powder),就是大量固体粒子的集合系。

粉体由一个个固体颗粒组成,它仍有很多固体的属性。

陶瓷材料的显微结构在很大程度上由粉体的特性,如颗粒度、形状、粒度分布等决定。

2、粉体的制备方法:一般可分为粉碎法和合成法。

粉碎法通常采用一般机械粉碎、气流粉碎、一般球磨和高能球磨;合成法包括固相法、液相法和气相法。

本章在粉碎法中主要介绍各种粉碎设备的基本结构、工作原理以及性能特点等;在合成法中主要介绍各种合成方法的原理、工艺及使用范围。

第一节 机械粉碎加工粉体及设备一、滚筒式球磨1、基本结构:(1)工作部分:由筒体、主轴承、轴承座、机架组成;(2)动力传动部分:由电机和传动减速装置组成;(3)进出料附属装置。

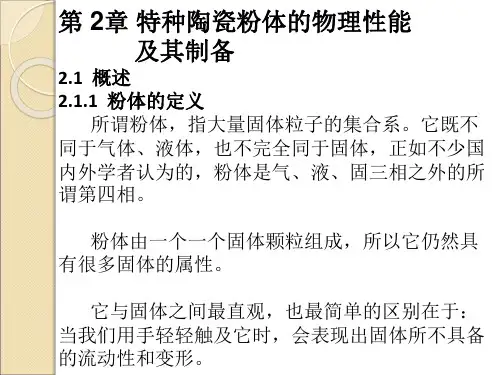

第2章粉体制备与表征第2 章特种陶瓷粉体的性能及其制备第2章特种陶瓷粉体的物理性能及其制备2.1 概述2.1.1 粉体的定义粉:通常<100µm的粒⼦叫“粉”, 流动性差.粒:> 100µm的粒⼦叫粒,流动性较好“粒”流动性较好。

颗粒(>100 µm)粉体(1~100µm)超细粉体(0.1~1µm)纳⽶粉体(<0.1µm)第2章特种陶瓷粉体的物理性能及其制备2.1 概述2.1.1 粉体的定义所谓粉体,指⼤量固体粒⼦的集合体(单个粒⼦+聚结粒⼦)。

它既不同于⽓体、液体,也不完全同于固体,正如不少国内外学者认为的,粉体是⽓、液、固三相之外的所谓第四相。

粉体由⼀个⼀个固体颗粒组成,所以它仍然具有很多固体的属性。

它与固体之间最直观,也最简单的区别在于:当我们⽤⼿轻轻触及它时,会表现出固体所不具备的流动性和变形。

2.1.2 粉体的粒径组成粉体的固体颗粒其粒径⼤⼩对粉体系统的各种性质有很⼤影响。

其中最敏感的有粉体的⽐表⾯积、性质有很⼤影响其中最敏感的有粉体的⽐表⾯积可压缩性和流动性。

固体颗粒粒径的⼤⼩也决定了粉体的应⽤范畴。

建材⾏业所⽤的粉料:⼀般在1 cm以上;建材⾏业所⽤的粉料般在1以上冶⾦、⽕药、⾷品等:粒径为40µ~1 cm纳⽶相材料:粒径却⼩到⼏纳⽶⾄⼏⼗纳⽶。

纳⽶相材料粒径却⼩到⼏纳⽶⾄⼏⼗纳⽶特种陶瓷粉体,⼀般是指其组成颗粒的粒径在特种陶瓷粉体般是指其组成颗粒的粒径在0.05~40µm内的物系。

2.1.3 粉体特性对材料性能的影响陶瓷材料性能影响因素:材料组分和显微结构。

显微结构,尤其是陶瓷材料在烧结过程中形成的显微结构,在很⼤程度上由原料粉体的特性,诸显微结构在很⼤程度上由原料诸如颗粒度、颗粒形状、粒度分布、⽐表⾯积、团聚状态以及相组分等决定。

聚状态以及相组分等决定特种陶瓷的制备,实际上是将特种陶瓷的粉体原料经过成型、热处理,最终成为制品的过程。

陶瓷的结构与表征1. 相对介电常数εrε的不同大小反映了材料的极化强度对外电场的响应大小,即ε越大,同样大小的电场所引发的极化强度就越大。

晶体的独立介电常数的数目与晶体的对称性有关。

二阶对称张量。

204d tC r ⨯⨯⨯⨯=επεd---样品直径;ε0---真空介电常数(8.85×10-12F/m );t---样品厚度; C---介电电容2.收缩率I陶瓷材料在烧结过程中会发生显著地收缩和致密化,线性收缩一般随烧结温度提高而增加,当收缩率不再增加时,陶瓷完全烧结,达到最高致密度。

%10001⨯-=d d d I o d 0---烧结前样品直径; d 1---烧结后样品直径; I ---线性收缩率3.介质损耗tan δ通常以电介质中存在一个损耗电阻Rn 来表示电能的消耗。

这样就等于把通过介质的电流分成消耗能量的部分I R 和不消耗能量的部分I C 。

介质损耗越大,材料的性能越差。

n C R CR I I ωδ1tan ==ω---交变电场角频率;C---介质样品的静电容值; R n ---损耗电阻4.电阻R 和电阻率ρ使用TONGHUI ELECTRONICS —TH2683型绝缘电阻仪测试样品的电阻值。

将绝缘电阻仪测试电压设定在500 V ,放置镀银坯体于电座上测试,记录读数,并根据电阻定律的推导公式:LS R=ρ L ——样品的厚度/cm ; S ——样品的截面积/cm 2; R ——电阻/Ω; ρ的单位是Ω·cm ;5.体密度ρ(阿基米德排水法)O H W W W 2210ρρ⨯-=W 0—样品干燥重量; W 1—水煮后试样重量;W 2—试样在水中的重量;6. X 射线衍射(XRD )分析粉体样品的XRD 物相分析是在 Rigaku D/Max ⅡB 型衍射仪上进行的。

实验条件:采用Cu 靶K α射线,2θ角扫描范围10 o ~80o ,扫描速度为0.3o /s ,λ=1.5405Å,40kV ,30mA 。