电阻焊

- 格式:ppt

- 大小:3.43 MB

- 文档页数:32

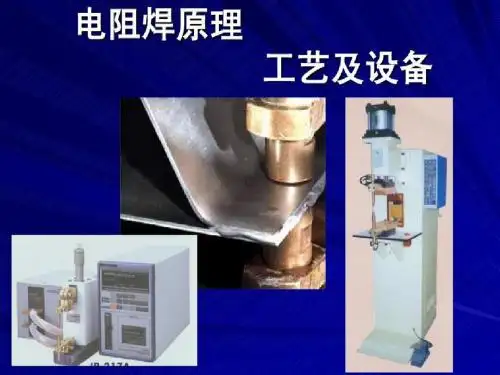

电阻焊电阻焊是工件组合后通过电极施加压力,利用电流通过接头的接触面及邻近区域产生的电阻热进行焊接的方法,` 电阻焊的种类很多,按接头形式可分为搭接电阻焊和对接电阻焊两种。

结合工艺方法,搭接电阻焊又可分为点焊、缝焊和凸焊三种,对接电阻焊一般有电阻对焊和闪光对焊两种在点焊过程中,影响焊点质量的因素有:焊接电流、焊接压力、电极的端面形状、穿过电极的铁磁性物质及分流等。

特别在阻焊设备较多的焊接车间,同时工作的焊机相互感应,对电网产生影响,导致焊接质量的稳定性和一致性较差。

因此,电阻点焊控制技术显得尤为重要。

目前,控制模式已由单模式控制发展为多模式控制,调节参量已由初始的单变量调节发展为多变量调节,在焊接过程中可同时对焊接电流、焊接时间和焊接压力进行调节。

特点:(1)利用电流通过工件焊接处的电阻而产生的热量对工件加热。

即热量不是来源于工件之外,而是内部热源。

(2)整个焊接过程都是在压力作用校完成的,即必须施加压力。

(3)在焊接处不需加任何填充材料,也不需任何保护剂。

形成电阻焊接头的基本条件只有电极压力和焊接电流。

1.点焊点焊是利用在焊件间形成的一个个焊点来联接焊件的。

两焊件被压紧于两柱形电极之间并通以强大的电流,利用电阻热将工件焊接区加热到形成应有尺寸的熔化核心为止。

然后切断电流,熔核在压力作用下冷却结晶形成焊点。

点焊在车身制造中应用最广。

点焊的形式很多,但按供电方向来分只有单面点焊和双面点焊两种。

在这两种点焊中按同时完成的焊点数又可分为单点、双点和多点焊。

A.焊点质量的一般要求点焊结构靠单个或若干个合格的焊点实现接头的连接,接头质量的好坏完全取决于焊点质量及点距。

焊点质量除了取决于焊点尺寸外,还与焊点表面与内部质量有关。

焊点外观上要求表面压坑浅、平滑呈均匀过渡,无明显凸肩或局部挤压的表面鼓起;外表面没有环状或颈项裂纹,也无熔化、烧伤或粘附的铜合金。

从内部看,焊点形状应规则、均匀,无超标的裂纹和缩孔等内部缺陷及热影响区金属的组织与力学性能有无发生明显的变化等。

电阻焊名词解释电阻焊是指一种特殊的焊接方式,又称为电阻焊接。

通常,在此焊接过程中,不使用任何外加的焊材,而是通过焊接前的夹具、极板、及热电偶的产生的电热效应,在目标焊点处融合所连接的金属材料,使其固定在一起。

电阻焊可以实现对各种金属材料,如铝、镍、锌等的焊接,将其融合成一体。

电阻焊首先需要一具夹具,以确保所连接的金属材料在特定地点被固定,并尽量避免因温度变化而造成焊接材料移动。

其次,需要热电偶,它是一种电气安全设备,它可以在接触到金属材料时产生电热效应,从而确保其达到足够的焊接温度。

这款电气安全设备的另一个作用是,它可以监控焊接过程中的电流大小,从而有效避免出现电火花。

最后,如果做深度焊接,还需要一个极板,它可以产生一定量的电流,以深入比较薄的金属材料中,以达到更完整的焊接效果。

另外,在电阻焊的过程中,需要严格控制焊接温度,以免造成焊接材料受损。

此外,还需要确保电火花的流量小于最低容许值,以免出现损坏的情况。

虽然电阻焊的技术要求较高,但它的优点显而易见,一是它可以对不同种类的金属材料进行焊接,另一个就是它可以焊接到薄弱的金属表面上,从而取得更好的结果。

由于电阻焊是一种使用电热效应的方法,因此它可以实现更低温度,在一定条件下,它可以取得更高的焊接速度和更好的焊接质量。

由此可见,电阻焊是一种技术要求较高的焊接方式,它的应用非常广泛。

它不仅可以用于焊接各种金属材料,还能够在较薄的金属材料上进行焊接,而且具有更低的温度和更高的焊接速率的优点。

由此可见,电阻焊的出现为焊接技术带来了极大的发展,为各行各业带来了巨大的方便。

总之,电阻焊是一种十分重要的焊接方式,它能够实现对各种金属材料的焊接,具有更低的温度,更高的焊接速度和更好的焊接质量。

它的应用已经遍及各行各业,为焊接技术的发展带来了极大的方便。

电阻焊的概念电阻焊是一种传统的金属连接技术,通过通电使导电材料发热,然后将需要连接的金属材料压合在一起,利用金属材料的高温软化和塑性变形,在高温下使金属之间的原子间距减少,从而形成了一个坚固可靠的焊接接头。

电阻焊的原理是利用电阻发热效应,即导电材料通电后会发热。

通电时,电流通过导电材料,由于电阻对电流的阻碍作用,导电材料会发热。

导电材料的发热量主要取决于电流强度和导电材料的电阻值。

导电材料发热后,金属会由于热胀冷缩的特性而变软,这样就可以将需要连接的金属材料压合在一起。

电阻焊的主要特点是焊接速度快、效率高,焊缝质量良好,连接强度高。

相比于传统的焊接方法,电阻焊不需要使用焊接剂,避免了对工件的污染。

另外,电阻焊适用于多种金属的连接,无论是相同金属的连接还是不同金属的连接,都可以通过电阻焊来实现。

电阻焊可以分为几种不同的类型,根据焊接方式可以分为点焊和对焊。

点焊是将需要连接的金属材料放在两个电极之间,通过电流的通电使得材料发热,然后压合,形成一个焊点。

对焊是将需要连接的金属材料夹在两个电极之间,通过电流的通电使得材料发热,然后压合,形成一个焊缝。

根据焊接设备的不同,电阻焊还可以分为手工电阻焊和自动电阻焊。

手工电阻焊主要适用于简单的焊接任务,操作简单方便,适用于小规模的生产。

自动电阻焊则适用于大规模的生产,需要通过自动化设备来完成焊接任务。

自动电阻焊可以高效率地完成大量的焊接任务,提高生产效率。

电阻焊在工业领域有着广泛的应用。

它被广泛应用于制造业中的金属构件的制造和维修领域,如汽车制造、航空航天、电子设备制造等。

在汽车制造中,电阻焊主要用于连接车身的各个零部件,确保车身的坚固性和安全性。

在航空航天中,电阻焊主要用于连接飞机的结构件和电子设备,确保飞机的稳定性和可靠性。

在电子设备制造中,电阻焊主要用于连接电路板上的各个元器件,确保电子设备的正常工作。

总而言之,电阻焊是一种传统的金属连接技术,通过利用电阻发热效应,将需要连接的金属材料发热软化后压合在一起,形成坚固可靠的焊接接头。

电阻焊的原理和方法

电阻焊的原理是利用电阻体的电阻产生热量,将工件接触在电阻体两端,通过热量传递使接触部位温度升高,从而实现焊接。

电阻焊的方法包括以下几种:

1. 接触电阻焊:将工件通过电极与电能源相连接,产生电流,电流通过工件和电极形成焊接接点,从而产生热量进行焊接。

2. 间接电阻焊:在两个非焊接接点之间设置导电电极,通过电流的流动产生热量进行焊接。

3. 电流脉冲焊:通过控制电流的脉冲,使工件快速加热和冷却,实现快速焊接,适用于对焊接时间要求高的场合。

4. 电弧电阻焊:电阻焊和电弧焊相结合的焊接方法,同时利用电流和电弧进行焊接,焊接质量更稳定可靠。

5. 电阻点焊:在工件上设定焊接接点,通过电流流过焊点产生热量进行焊接,常用于薄板材料连接。

以上是电阻焊的原理和几种常见的方法,根据实际需求和应用场景可以选择不同的方法进行焊接。

第4节电阻焊技术4.1电阻焊概述4.1.1、电阻焊基本原理1.定义:电阻焊,是工件组合后通过电极施加压力,利用电流通过接头的接触面及邻近区域产生电阻热进行焊接的方法,属压焊。

2.电阻焊热源的产生电阻焊是将焊件组合后通过电极施压,利用电流通过接头接触面及邻近区域产生的电阻热进行焊接。

要形成一个牢固的焊接接头,两焊件必须具有足够的共同晶粒。

熔焊是利用外加热源使连接处熔化,凝固晶粒而形成焊缝的,而电阻焊则是利用本身的电阻热和塑性变形的能量,形成结合面的共同晶粒而形成焊缝的,从连接的物理本质来看,二者都是靠焊接金属原子之间的结合力结合在一起的。

但他们的热源不同,在接头的形成过程中有无必要的塑性变形也不同,即实现接头坚固结合的途径不同。

这便是电阻焊与一般的熔焊的不同之处。

4.1.2、电阻焊分类电阻焊的种类很多,可根据所使用的焊接的不同特征进行分类。

图14.1.3、电阻焊的特点1.电阻焊的优点1)焊接生产率高。

点焊时通用点焊机每分钟可焊60点,若用快速点焊机则每分钟可达500点以上;对焊直径为40mm的棒材每分钟可焊一个接头;缝焊厚度为l~3mm的薄板时,其焊接速度通常为0.5~lm/min,滚对焊最高焊接速度可达60m/min。

因此电阻焊非常适合大批量生产。

2)焊接质量好。

从焊接接头来说,由于冶金过程简单,且不易受空气的有害作用,所以焊接接头的化学成分均匀,并且与母材基本一致。

从整体结构来看,由于热量集中,受热范围小,热影响区也很小,所以焊接变形不大,并且易于控制。

此外,点、缝焊时由于焊点处于焊件内部,焊缝表面平整光滑,因而焊件表面质量也较好。

3)焊接成本较低。

电阻焊时不用焊接材料,一般也不用保护气体,所以在正常情况下除必需的电力消耗外,几乎没有什么消耗,因而使用成本低廉。

4)劳动条件较好。

电阻焊时既不会产生有害气体,也没有强光辐射,所以劳动条件比较好。

此外,电阻焊焊接过程简单,易于实现机械化、自动化,因而工人的劳动强度较低。

什么是电阻焊_电阻焊原理详解_电阻焊焊接参数一、什么是电阻焊电阻焊,是指利用电流通过焊件及接触处产生的电阻热作为热源将想件局部加热,同时加压进行焊接的方法。

焊接时,不需要填充金属,生产率高,焊件变形小,容易实现自动化。

电阻焊是以电阻热为能源的一类焊接方法,包括以熔渣电阻热为能源的电渣焊和以固体电阻热为能源的电阻焊。

电阻焊利用电流流经工件接触面及邻近区域产生的电阻热效应将其加热到熔化或塑性状态,使之形成金属结合的一种方法。

电阻焊方法主要有四种,即点焊、缝焊、凸焊、对焊。

二、电阻焊的分类电阻焊分为点焊、缝焊和对焊3种形式。

(1)点焊:将焊件压紧在两个柱状电极之间,通电加热,使焊件在接触处熔化形成熔核,然后断电,并在压力下凝固结晶,形成组织致密的焊点。

点焊适用于焊接4 mm以下的薄板(搭接)和钢筋,广泛用于汽车、飞机、电子、仪表和日常生活用品的生产。

(2)缝焊:缝焊与点焊相似,所不同的是用旋转的盘状电极代替柱状电极。

叠合的工件在圆盘间受压通电,并随圆盘的转动而送进,形成连续焊缝。

缝焊适宜于焊接厚度在3 mm以下的薄板搭接,主要应用于生产密封性容器和管道等。

(3)对焊:根据焊接工艺过程不同,对焊可分为电阻对焊和闪光对焊。

1)电阻对焊焊接过程是先施加顶锻压力(10~15 MPa),使工件接头紧密接触,通电加热至塑性状态,然后施加顶锻压力(30~50 MPa),同时断电,使焊件接触处在压力下产生塑性变形而焊合。

电阻对焊操作简便,接头外形光滑,但对焊件端面加工和清理要求较高,否则会造成接触面加热不均匀,产生氧化物夹杂、焊不透等缺陷,影响焊接质量。

因此,电阻对焊一般只用于焊接直径小于20 mm、截面简单和受力不大的工件。

2)闪光对焊焊接过程是先通电,再使两焊件轻微接触,由于焊件表面不平,使接触点通过的电流密度很大,金属迅速熔化、气化、爆破,飞溅出火花,造成闪光现象。

继续移动。

电阻焊简介

电阻焊是利用电流通过焊件接头的接触面及其邻近区域所产生

的电阻热将焊件局部加热到熔化或塑性状态,并在压力下形成焊接接头的焊接方法。

一点焊

1 电极:为柱状,工件采用搭接方式。

2 焊接过程:电极压紧工件→通电加热→ 断电→保持原压力(加大)→去压。

电流:两点之间距离小,电流大。

3 特点:生产率高、易自动化、焊接变形小、设备复杂,焊前要严格清理工件表面。

应用:薄件、钢筋和厚度δ≤4mm的板材。

二缝焊

1 焊接过程:与点焊相似,只是用滚动盘状电极代替柱状电极,形成连续焊点。

2 特点: 由于焊点重迭50%以上,故密封性好,但分流严重,适于3mm 以下薄板。

三对焊

利用电阻热使对接接头在整个断面上连接起来的一种电阻焊方法。

1 电阻对焊:

(1)焊接过程:对正、夹紧、予压力→通电→塑性状态→增大压力、。