89336—陈前程—数控车床轴类零件的精确度控制设计

- 格式:doc

- 大小:36.50 KB

- 文档页数:7

毕业论文(2011届)题目:数控轴类零件加工工艺设计姓名:陈乾隆学号:系部:数控技术系专业:模具设计与制造指导教师:袁小磊2011年5月摘要随着数控技术的不断发展和应用领域的扩大,数控加工技术对国计民生的一些重要行业(IT、汽车、轻工、医疗等)的发展起着越来越重要的作用,因为效率、质量是先进制造技术的主体。

高速、高精加工技术可极大地提高效率,提高产品的质量和档次,缩短生产周期和提高市场竞争能力。

而对于数控加工,无论是手工编程还是自动编程,在编程前都要对所加工的零件进行工艺分析,拟定加工方案,选择合适的刀具,确定切削用量,对一些工艺问题(如对刀点、加工路线等)也需做一些处理。

并在加工过程掌握控制精度的方法,才能加工出合格的产品。

本文根据数控机床的特点,针对具体的零件,进行了工艺方案的分析,工装方案的确定,刀具和切削用量的选择,确定加工顺序和加工路线,数控加工程序编制。

通过整个工艺的过程的制定,充分体现了数控设备在保证加工精度,加工效率,简化工序等方面的优势。

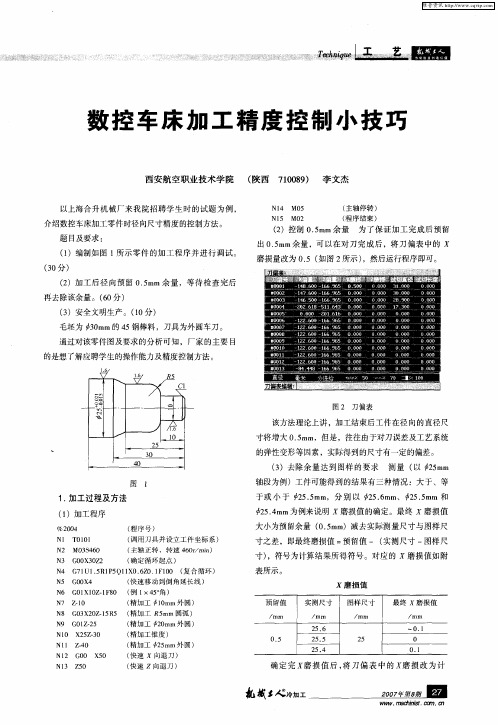

关键词工艺分析加工方案进给路线控制尺寸目录第1章前言 (1)第2章工艺方案分析 (2)2.1 零件图 (2)2.2 零件图分析 (3)2.3 确定加工方法 (3)2.4 确定加工方案 (3)第3章工件的装夹 (5)3.1 定位基准的选择 (5)3.2 定位基准选择的原则 (5)3.3 确定零件的定位基准 (5)3.4 装夹方式的选择 (5)3.5 数控车床常用的装夹方式 (5)3.6 确定合理的装夹方式 (5)第4章刀具及切削用量 (6)4.1 选择数控刀具的原则 (6)4.2 选择数控车削用刀具 (6)4.3 设置刀点和换刀点 (7)4.4 确定切削用量 (7)第5章典型轴类零件的加工 (8)5.1 轴类零件加工工艺分析 (8)5.2 典型轴类零件加工工艺 (10)5.3 加工坐标系设置 (12)5.4 手工编程 (13)第6章结束语 (16)第7章致谢词 (17)参考文献 (18)第1章前言在机械加工工艺教学中,机械制造专业学生及数控技术专业学生都要学习数控车床操作技术。

数控车床控制尺寸精度的技巧数控车床控制尺寸精度的技巧数控车削加工技术已广泛应用于机械制造行业,如何高效、合理、按质按量完成工件的加工,每个从事该行业的工程技术人员或多或少都有自己的经验。

下面yjbys店铺为介绍几例数控车削加工技巧。

希望对大家的工作有所帮助!1)修改刀补值保证尺寸精度由于第一次对刀误差或者其他原因造成工件误差超出工件公差,不能满足加工要求时,可通过修改刀补使工件达到要求尺寸,保证径向尺寸方法如下:a. 绝对坐标输入法根据“大减小,小加大”的原则,在刀补001~004处修改。

如用2号切断刀切槽时工件尺寸大了0.1mm,而002处刀补显示是X3.8,则可输入X3.7,减少2号刀补。

b. 相对坐标法如上例,002刀补处输入U-0.1,亦可收到同样的效果。

同理,对于轴向尺寸的控制亦如此类推。

如用1号外圆刀加工某处轴段,尺寸长了0.1mm,可在001刀补处输入W0.1。

2)半精加工消除丝杆间隙影响保证尺寸精度对于大部分数控车床来说,使用较长时间后,由于丝杆间隙的影响,加工出的工件尺寸经常出现不稳定的现象。

这时,我们可在粗加工之后,进行一次半精加工消除丝杆间隙的影响。

如用1号刀G71粗加工外圆之后,可在001刀补处输入U0.3,调用G70精车一次,停车测量后,再在001刀补处输入U-0.3,再次调用G70精车一次。

经过此番半精车,消除了丝杆间隙的影响,保证了尺寸精度的稳定数控,机床,模具设计,数控车床,数控技术3)程序编制保证尺寸精度a. 绝对编程保证尺寸精度编程有绝对编程和相对编程。

相对编程是指在加工轮廓曲线上,各线段的终点位置以该线段起点为坐标原点而确定的坐标系。

也就是说,相对编程的坐标原点经常在变换,连续位移时必然产生累积误差,绝对编程是在加工的全过程中,均有相对统一的基准点,即坐标原点,故累积误差较相对编程小。

数控车削工件时,工件径向尺寸的精度一般比轴向尺寸精度高,故在编写程序时,径向尺寸最好采用绝对编程,考虑到加工及编写程序的'方便,轴向尺寸常采用相对编程,但对于重要的轴向尺寸,最好采用绝对编程。

数控车削加工尺寸精度的控制方法作者:唐功才来源:《学校教育研究》2015年第13期随着装备制造技术的发展,用于车削加工的普通车床作为最原始、最常用的金属加工设备,发展到现在的数控车削、车铣复合、柔性制造,加工技术和质量得到了很大发展。

但受机床本身硬件和操作者技能素质等影响,工件的加工质量还很难达到应有的水平。

提高工件的加工质量,又能提高经济效益,操作者必须具备相关的知识、技能和操作技巧。

经济型数控车床因其生产效率高,实用性强,价格适宜而在机械行业和职业教育的实习实训教学中普遍使用。

但其加工精度要求较高的工件时,受到各种因素的影响,保证加工精度有一定的困难。

如何提高加工质量?下面以FANUC为例谈一谈。

一、尽可能减小机床本身对零件尺寸精度影响的方法第一,合理进行机床回零操作。

由于经济型数控车床一般都采用开环伺服系统,机床无位置检测及反馈装置,加工零件之前对机床进行回零操作可以消除机床传动系统的误差和积累误差。

第二,测量或计算出机床滚珠丝杆副的反向间隙,并进行处理。

采用试切法,测量并计算出机床间隙。

对于这种机床间隙的处理可采用程序补偿值和间隙补偿值进行间隙补偿。

如果刀具的加工轨迹是直线,且移动方向单一时,采取程序补偿比较方便;如果加工刀具的轨迹是非直线,只能设置间隙补偿值进行自动补偿。

二、采用合理的加工工艺和加工程序提高零件加工尺寸精度的方法。

第一,对刀精度直接影响加工零件的尺寸精度对刀是数控车削加工前必须要进行的操作。

对刀操作的方法有很多,操作者往往根据自己的经验和习惯采用其中某一种。

对刀的方法虽然多,但不同的对刀方法和操作技巧与水平的高低,以及机床本身精度都影响对刀的准确程度。

对刀的精度是有限的,特别是常用的手动试刀对刀。

因此,对刀影响零件的加工尺寸精度。

第二,采用合理的加工工艺、加工方法提零件尺寸精度的方法。

为了提高工件的尺寸精度,往往把精加工、半精加工和粗加工工序分开进行。

同时,在不同工序加工中要保证足够的强度要求。

数控机床加工精度检测方法与控制数控机床作为现代制造业中重要的加工设备之一,其加工精度已经成为影响产品质量的重要因素之一。

为确保数控机床的加工精度,必须进行严格的检测和控制。

本文将介绍数控机床加工精度检测的方法和控制的重要性。

首先,数控机床加工精度的检测方法主要包括以下几种。

1.标准零件法:通过加工一组具有一定精度要求的标准零件,并测量其尺寸、形状和位置公差,来评估数控机床的加工精度。

2.零件配对法:将加工出的零件和标准零件进行配对,并通过测量其配对误差,来评估数控机床的加工精度。

3.物理检测法:采用测量仪器检测数控机床加工出的零件的尺寸、形状和位置公差,常用的物理检测方法包括三坐标测量和轮廓测量等。

4.工艺性能检测法:将数控机床加工出的零件进行装配,并结合装配工艺进行性能测试,通过测试结果的良品率和合格品率来评估数控机床的加工精度。

上述方法中,标准零件法和零件配对法是常用的定量评价数控机床加工精度的方法,可直观地反映出实际加工效果与设计要求之间的差距。

而物理检测法和工艺性能检测法则可以更加全面地评估加工精度和产品质量。

其次,控制数控机床加工精度的重要性不言而喻。

精度控制与加工质量密切相关,直接影响产品的性能、寿命和可靠性。

此外,高精度的加工也可以极大地提高产品的市场竞争力和附加值。

因此,为了确保数控机床的加工精度,必须采取有效的控制措施。

1.优化加工工艺:通过优化加工工艺的参数和流程,减小工序误差和插补误差,提高数控机床的加工精度。

2.精密的加工刀具选择:选择合适的刀具材料和几何形状,提高切削性能和加工质量。

3.数控系统的精度校正:定期对数控系统进行校正,修正机床轴向误差、传动间隙和系统误差,保证数控机床的加工精度。

4.质量控制体系的实施:建立完善的质量控制体系,包括质量管理、过程控制、检测监控等,确保数控机床加工精度的稳定性和一致性。

综上所述,数控机床加工精度的检测方法和控制措施对于保证产品质量和提高市场竞争力具有重要意义。