PLC在压缩机联琐保护系统中的应用

- 格式:doc

- 大小:25.00 KB

- 文档页数:3

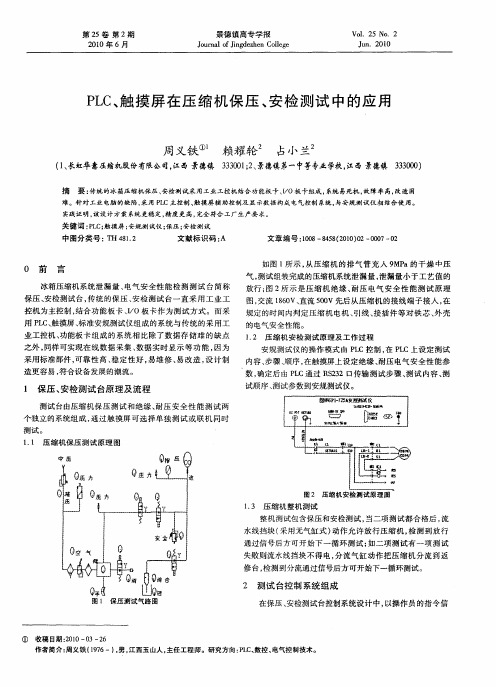

小型PLC控制柜对压缩机的联锁保护应用摘要:本系统采用西门子S7-200小型PLC系统对大型往复式压缩机进行保护控制,同时采用了无纸记录仪实施数据采集和监控。

根据往复式压缩机的工作特点和生产实际,论述了其控制方案。

关键词:PLC 无纸记录仪压缩机应用一、PLC简述可编程序控制器(PLC)综合了计算机技术、自动控制技术和通信技术,是一种新型和通用的自动控制装置。

它的优点是功能强、可靠性高、使用灵活方便、易于编程及适应性强。

通过紧凑的设计,加上PLC良好的扩展性、低廉的价格、强大的指令以及简便的维护,完全可以满足小规模的控制要求。

PLC的强大处理功能、高速扫描功能、抗干扰功能,使其在机组的联锁保护系统中的应用非常广泛。

二、实际工艺条件本系统控制的水煤气压缩机为六列三级对称平衡型往复活塞式压缩机,其作用是将上一工段经过脱硫除尘的水煤气加压输送到下一工段继续净化和分离。

气体压缩是化工行业中常见的一个工艺流程。

水煤气多为易燃易爆、有毒有腐蚀性的介质,压缩机现场工作环境恶劣,不适合人工现场操作。

并且该压缩机组的工艺位置要求压缩机连续生产稳定可靠,要具有事故安全停车措施,防止事故产生和避免事故扩大,保证机组的正常启停和安全运行。

为了避免事故和保护机组,PLC内设计有严密的联锁程序,包括机组的温度、压力和启停保护设计。

机组在正常运行时,一旦出现控制参数超标或有危害机组安全的因素发生,控制系统都会按照联锁保护程序做出及时的处理。

三、控制柜配置及程序设计1.硬件配置PLC采用的是西门子S7-200,主要组成部件包括机架、CPU模块、信号模块和编程设备。

在本系统的PLC硬件配置中,电源选用220V AC变24VDC的普通电源模块,CPU选用型号为6ES7-216-2AD23-OXB8。

数字量输入模块选用型号为6ES7-221-1BH2223-OXA8。

无纸记录仪作为本系统的监控界面,具有彩色液晶显示功能,并有历史数据记录和查询功能。

CNG汽车加气站压缩机PLC控制系统概述CNG(压缩天然气)汽车加气站压缩机PLC控制系统是一种通过PLC(可编程逻辑控制器)来控制加气站压缩机运行的技术。

本文将对CNG汽车加气站压缩机PLC控制系统进行详细的概述。

首先,我们需要了解CNG汽车和加气站的基本概念。

CNG汽车是一种使用压缩天然气作为燃料的汽车。

加气站是一个设备集群,用于为CNG汽车提供加气服务,其中的压缩机是加气站中最重要的设备之一。

压缩机负责将天然气从管道输送到汽车的储气罐中,使其增压到可使用的压力。

CNG汽车加气站压缩机PLC控制系统的设计目标是实现对压缩机运行的自动控制,包括启动、停止、加气压力控制等。

PLC是一种可编程的数字计算机,广泛应用于工业自动化控制系统中。

它具有高可靠性、灵活性和自动化控制功能。

PLC控制系统主要由硬件和软件组成。

硬件包括PLC主机、输入输出模块、压缩机传感器和执行器等。

软件包括PLC程序和人机界面(HMI)。

在CNG汽车加气站压缩机PLC控制系统中,PLC主机是一个重要的组件,它负责运行和控制PLC程序。

输入输出模块用于连接外部设备,如传感器和执行器。

压缩机传感器用于感知压缩机的运行状态,如压力、温度等。

执行器用于控制压缩机的启动和停止。

PLC程序是PLC控制系统的核心。

它是由一系列逻辑和指令组成的,用于控制压缩机的运行。

PLC程序可以通过PLC编程软件进行编写,然后通过编程软件上传到PLC主机中执行。

PLC程序可以实现各种功能,如压缩机启动、停止、压力控制、故障报警等。

人机界面(HMI)是用户与PLC控制系统进行交互的界面。

它通常由触摸屏显示器和操作按钮组成。

HMI可以显示压缩机运行状态、压力曲线、报警信息等。

操作者可以通过HMI界面进行参数设置、启动和停止压缩机、查看实时数据等操作。

CNG汽车加气站压缩机PLC控制系统的工作流程如下:1. 运行状态监测:通过压缩机传感器实时监测压缩机的运行状态,如压力、温度等。

PLC在压缩机联琐保护系统中的应用

一、联锁保护的的必要性和压缩机的控制要求

联琐保护的主要作用是当机组在启停和运行过程中发生危及设备和人身安全的故障时,自动采取保护或联锁措施,防止事故产生和避免事故扩大,从而保证机组的正常启停和安全运行。

是通过对设备工作状态和机组运行参数的严密监视,发生异常情况时,及时发出报警信号,必要时自动启动或切除某些设备或系统,使机组维持原负荷运行或减负荷运行。

当发生重大故障而危及机组设备时,停止机组(或某一部分)运行,避免事故进一步扩大。

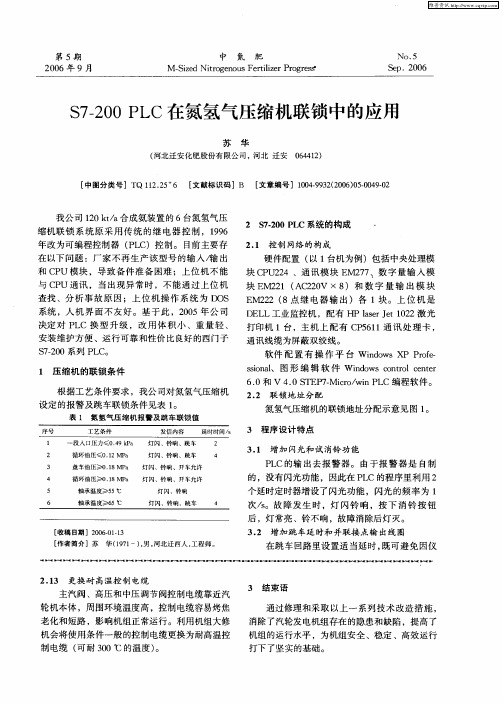

在上述的压缩机控制中,当温度高于70℃、入口压力低于1Mpa、机组润滑油压力低于0.5Mpa、出口压力高于9Mpa 或者操作员按下紧急停车按扭时,PLC启动压缩机联锁保护程序,机组停止运行。

二、硬件配置

1、PLC硬件

PLC选用西门子S7-300,S7-300属于模块式PLC,主要由机架、CPU 模块、信号模块、通信处理器、电源模块和编程设备组成。

在冰机控制系统的PLC硬件配置中,电源选用PS3075A电源模块,CPU选用标准型315- 2DP。

数字量输入模板选用SM321DI16x24VDC,数字量输出模板选用SM322DO8x24VDC/0.5A,模拟量输入模板选用 SM331AI8×12位,模拟量输出模板选用SM332AO4×16位。

2、人机界面

操作界面上配置触摸屏。

选用5.7″的LCD显示屏,具有操作简单,显示直观的特点,可直接触动屏幕进行操作。

触摸屏内置通用端口,可通过串行通讯电缆直接与计算机及其它含有RS-232C端口的设备相连。

在本套生产线的实际应用中,为人机界面设置了生产线运行状态显示、I/O监控、手动操作、设备自动运行指示及故障报警和报警帮助等多个画面,并应用了操作人员等级密码设定等功能。

三、软件设计

1、软件运行

用户写好程序并下载到PLC后,一旦开机运行,PLC就循环执行用户程序。

OB1是用于循环处理的组织块(主程序),它可以调用别的逻辑块,或被中断程序(组织块)中断。

在起动完成后,不断地循环调用OB1,在OB1中可以调用其它逻辑块(FB,SFB,FC或SFC)。

循环程序处理过程可以被某些事件中断。

在循环程序处理过程中,CPU并不直接访问I/O模块中的输入地址区和输出地址区,而是访问CPU内部的输入/

输出过程映像区,批量输入、批量输出。

2、测量参数运算

PLC 从传统的继电器回路发展而来,最初的PLC甚至没有模拟量的处理能力,PLC从开始就强调的是逻辑运算能力。

随着科技的发展,控制技术的突飞猛进,PLC 发展到今天,已经全面移植到计算机系统控制上了,已经具备了强大的模拟量处理能力。

对于机组控制,前期由于PLC 模拟量处理能力的局限,大部分模拟量参数的控制都采用开关,如压力开关、液位开关等。

这些开关大部分是机械式的,或者是通过设定器设定报警点,从而转换成数字量。

这样往往控制精度相对较低,难免有误动作。

随着PLC模拟量处理能力的强大,模拟量处理模块的产生,可以把测量变送器的信号直接引入PLC处理模块,在程序中写入联锁动作点。

大大的提高的控制精度,减少了误动作。

对于上述机组控制,压缩机出口压力控制,通过压力变送器传输4-20mA信号直接引入模拟量输入模板SM331AI8×12。

CPU只能以二进制形式处理模拟量,模拟量输入模块用于将模拟过程信号转化为数字形式,模拟量输出模块用于将数字输出之转化为模拟信号。

在模块的硬件配置和软件的设置中写入相应的参数,就可以写入处理程序。

根据本压缩机的控制要求,压缩机出口压力变送器量程是0~10Mpa,如果出口压力超过8Mpa,PLC输出报警,蜂鸣器响,当出口压力达到9Mpa时,为了压缩机的安全,就要打开泄压阀门,模拟量输入地址为PIW256,PLC报警输出点地址为Q2.0,泄压阀门控制输出地址为Q2.1,压缩机温度也是压缩机联锁保护中很重要的参数,对于

温度的测量,直接采用热电阻,把测量的欧姆信号引入模拟量输入模板SM331AI8×12,设置好相应的硬件参数后,写入联锁动作程序,对于上述压缩机控制,如果温度达到70℃,为了防止事故的发生,则停止压缩机,温度输入点地址为PIW260,压缩机停机控制地址为Q2.2。

3、连锁保护程序

在机组具备开机的状态下,操作员按下开车按扭,压缩机自检没有报警信号后,启动运行。

在压缩机运行过程中,PLC程序循环扫描控制参数,严密监控压缩机状态,当温度高于70℃、入口压力低于1Mpa、机组润滑油压力低于0.5Mpa、出口压力高于9Mpa、操作员按下停止或紧急停车按扭时,压缩机自动进入联琐程序,调用联琐处理子程序或根据事故级别直接停止压缩机的运行,实现设备自保和防止事故的进一步扩大。

四、总结

PLC内部资源极其丰富,内部存储器(软继电器)数量往往数以千数。

PLC 采用“软器件”、“软触点”进行联锁,它并不改变PLC外部电路的结构,因而不存使电路复杂化的问题。

而这种联锁本质上是增加PLC运算的条件,使得 PLC在进行输出之前需要进行更多的安全可靠性判断,从而使系统的安全可靠性得到提高。

通过系统保护程序的开发与运行,使PLC能及时感知系统的故障或存在的事故隐患,并通过保护程序做出相应的反应,以防止事故发生或扩大,更好的保护人身和设备的安全。