100t干化质量热量平衡图

- 格式:pdf

- 大小:53.59 KB

- 文档页数:2

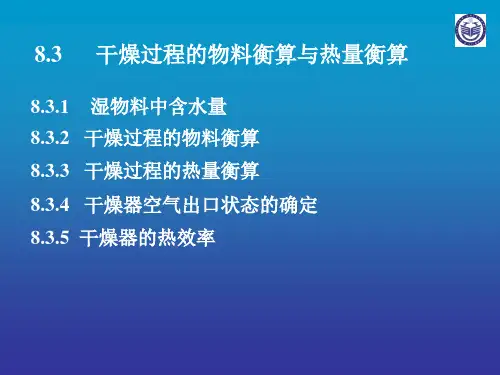

⼲燥过程的物料平衡与热平衡计算⼲燥过程的物料与热平衡计算1、湿物料的含⽔率湿物料的含⽔率通常⽤两种⽅法表⽰。

(1)湿基含⽔率:⽔分质量占湿物料质量的百分数,⽤ω表⽰。

(2)⼲基含⽔率:由于⼲燥过程中,绝⼲物料的质量不变,故常取绝⼲物料为基准定义⽔分含量。

把⽔分质量与绝⼲物料的质量之⽐定义为⼲基含⽔率,⽤χ表⽰。

(3)两种含⽔率的换算关系:2、湿物料的⽐热与焓(1)湿物料的⽐热m C湿物料的⽐热可⽤加和法写成如下形式:式中:m C —湿物料的⽐热,()C kg J ο?绝⼲物料/k ;s C —绝⼲物料的⽐热,()C kg J ο?绝⼲物料/k ;w C —物料中所含⽔分的⽐热,取值4.186()C kg J ο?⽔/k(2)湿物料的焓I '湿物料的焓I '包括单位质量绝⼲物料的焓和物料中所含⽔分的焓。

(都是以0C ο为基准)。

式中:θ为湿物料的温度,C ο。

3、空⽓的焓I空⽓中的焓值是指空⽓中含有的总热量。

通常以⼲空⽓中的单位质量为基准称作⽐焓,⼯程中简称为焓。

它是指1kg ⼲空⽓的焓和它相对应的⽔蒸汽的焓的总和。

空⽓的焓值计算公式为:或()χχ2490t 1.881.01I ++=式中;I —空⽓(含湿)的焓,绝⼲空⽓kg/kg ;χ—空⽓的⼲基含湿量,绝⼲空⽓kg/kg ;1.01—⼲空⽓的平均定压⽐热,K ?kJ/kg ;1.88—⽔蒸汽的定压⽐热,K ?kJ/kg ;2490—0C ο⽔的汽化潜热,kJ/kg 。

由上式可以看出,()t 1.881.01χ+是随温度变化的热量即显热。

⽽χ2490则是0C ο时kg χ⽔的汽化潜热。

它是随含湿量⽽变化的,与温度⽆关,即“潜热”。

4、⼲燥系统的物料衡算⼲燥系统的⽰意图如下:(1)⽔分蒸汽量W按上述⽰意图作⼲燥过程中的0⽔量与物料平衡,假设⼲燥系统中⽆物料损失,则:2211χχG LH G LH +=+ ⽔量平衡式中:W —单位时间内⽔分的蒸发量,s kg /;G —单位时间内绝⼲物料的流量,/s 绝⼲物料kg ;21H H ,—分别为⼲燥介质空⽓中的进⼊和排出⼲燥器的⽔分含量,绝⼲空⽓⽔/kg kg ;L —单位时间内消耗的绝⼲空⽓量,s /kg 绝⼲空⽓。

100T顶底复吹转炉炼钢的物料平衡和热平衡计算5.1 物料平衡计算5.1.1 计算原始数据基本原始数据有:冶炼钢种及成分、铁水和废铁的成分、终点钢水成分;造渣用溶剂及炉衬等原材料成分;脱氧和合金化用铁合金的成分及回收率;其他工艺参数。

表5-2 原材料成分石灰中S自耗的CaO量表5-3 矿石加入量及成分矿石中S消耗CaO量=0.001*2/3*56/32=0.001kg5.1.2物料平衡的基本项目收入项有:铁水、废钢、溶剂(石灰、矿石、轻烧白云石)、氧气、炉衬蚀损、铁合金。

支出项有:钢水、炉渣、烟尘、渣中铁珠、炉气、喷溅。

5.1.3 计算步骤以100㎏铁水为基础进行计算。

第一步:计算脱氧和合金化前的总渣量及其成分。

总渣量包括铁水中元素氧化,炉衬腐蚀和加入溶剂的成渣量。

其各项成渣量分别列于表5-5~表5-7。

总渣量及成分如表5-8所示:铁水中元素氧化量表5-5 铁水中元素的氧化产物及其成渣量①由CaO还原出的氧量;计算出铁水中S消耗CaO量=0.009×56/32=0.016㎏。

表5-6 炉衬腐蚀的成渣量表5-7 加入溶剂的成渣量①.石灰加入量:石灰加入量=()()有效CaO CaO R SiO %2∑∑-⨯=(1.171*3.2-0.657)/(88.0%-3.2×2.50%) =(3.747-0.657)/0.8 =3.09/0.8 =3.863kg∑(SiO 2)=铁水[Si]生成(SiO 2)+炉衬、矿石、白云石带入(SiO 2);=1.071+0.009+0.046+0.045=1.171㎏;∑(CaO )=白云石、矿石、炉衬带入(CaO )-铁水、矿石中S 消耗CaO 量;=0.66+0.01+0.004-0.001-0.016=0.657㎏;因设定终渣碱度R=3.2:%CaO 有效=石灰中(%CaO )-碱度R ×石灰中(% SiO 2)=88.0%-3.2×2.50%表5-8 总渣量及其成分渣Σω(FeO)=15%(表5-4),故总渣量为7.4/86.75%=7.4/86.75%=8.53㎏。

化学平衡与平衡图像【知识精讲】平衡图像一般有两种,折线图一般是转折点往后才达到平衡状态,注意转折点的横坐标和纵坐标,横坐标表示达到平衡所需的时间,时间越短,反应速率越快,温度或压强越高。

纵坐标表示达到平衡时的转化率或百分含量,抓住量的变化,找出平衡移动的方向,利用勒夏特列原理解题。

曲线图。

在曲线上的点表示平衡点,关注曲线图的走势,有多个变量时,注意控制变量。

示例反应:m A(g)+n B(g)h C(g)+q D(g) ΔH1. 转化率-时间-温度(压强)图:p一定时,ΔH<0 T一定时,m+n>h+qT一定时,m+n<h+q T一定时,m+n=h+q2. 含量-时间-温度(压强)图:这类图像反映了反应物或生成物的量在不同温度(压强)下对时间的关系,解题时要注意,一定条件下物质含量不再改变是化学反应达到平衡的特征。

p一定时,ΔH>0 p一定时,ΔH>0T一定时,m+n>h+q T一定时,m+n>h+q3. 转化率-温度-压强图:m+n>h+q,ΔH>0 m+n<h+q,ΔH<04. 含量-温度-压强图:m+n>h+q,ΔH>0 m+n<h+q,ΔH>0m+n>h+q,ΔH<0 m+n>h+q,ΔH>0【经典例析】例1. (1) 可逆反应:a A(g)+b B(g)c C(g)+d D(g)ΔH=Q。

根据下图回答:①p1p2;②a+b c+d;③T1T2;④ΔH0。

(2) 可逆反应:2A(g)+B(g)2C(g)ΔH=Q,平衡时C的百分含量、B的转化率与温度、压强的关系满足下图,根据图像回答:①p1p2;②ΔH0。

③图中标出的1、2、3、4四个点表示v(正)>v(逆)的点是。

(3) 某密闭容器中发生如下反应:X(g)+3Y(g)2Z(g)ΔH<0。

下图表示该反应的速率(v)随时间(t)变化的关系,t2、t3、t5时刻外界条件有所改变,但都没有改变各物质的初始加入量。

污泥热干化工艺系统热平衡分析杨新海;刘泽庆;濮文良;薛永明;王星【摘要】以某热电厂污泥热干化系统为研究对象,对该系统中核心设备“圆盘干化机”运行过程的热量平衡进行了研究分析.研究发现当干化机运行工况为进料量3.71 t/h、蒸汽消耗量3.15 t/h时,蒸汽凝结时释放的热量(输入的热量)为1 855.9 kW.干化机输出总热量为1 855.7 kW,热平衡计算误差0.1%.其中干化机散热占输入热量的1.29%、载气带走热量占输入热量的3.27%、污泥干化温升吸热占比1.75%,污泥中水分蒸发吸热量占比93.68%.【期刊名称】《环境卫生工程》【年(卷),期】2016(024)004【总页数】3页(P38-40)【关键词】污泥;热干化;圆盘干化机;热平衡【作者】杨新海;刘泽庆;濮文良;薛永明;王星【作者单位】上海环境卫生工程设计院有限公司,上海200232;上海环境卫生工程设计院有限公司,上海200232;苏州江远热电有限责任公司,江苏苏州 215128;苏州江远热电有限责任公司,江苏苏州 215128;上海环境卫生工程设计院有限公司,上海200232【正文语种】中文【中图分类】X705污泥热干化工艺是利用电厂蒸汽加热污泥蒸发脱水的一种处理工艺,经处理后污泥含水率达到40%以下,使低热值的污泥转变成较高热值的可用燃料,然后实施清洁高效燃烧。

焚烧可以使剩余污泥的体积减少到最小,能量可用于污泥自身的干化或发电供热;高温能够杀死病原体。

焚烧后的产物经浸出毒性试验,如果不属于危险废物的焚烧灰可以被综合利用,制成有用的建材产品[1]。

笔者以苏州江远热电有限责任公司的污泥热干化系统为例,对该公司的污泥热干化系统进行了能效分析,为今后开展污泥干化工程提供一定的技术参考。

本研究的污泥热干化系统由江苏某燃煤电厂结合自有的燃煤锅炉、蒸汽系统等条件建设而成。

热干化生产线规模为3×100 t/d,通过蒸汽间接放热将含水率80%~82%的污泥烘干至含水率40%左右。