不发火(防爆的)面层施工工艺

- 格式:doc

- 大小:23.00 KB

- 文档页数:4

不发火(防爆的)面层1.1 适用范围、要求及构造1 不发火面层,又称防爆面层,指在生产和使用过程中,地面受到外界物体的撞击、摩擦而不发生火花的面层。

2 按现行国家标准《建筑设计防火规范》GBJ 16的规定,散发较空气重的可燃气体、可燃蒸汽的甲类厂房以及有粉尘、纤维爆炸危险的乙类厂房,应采用不发生火花的地面。

3 不发火(防爆的)面层,主要用于有防爆要求的精苯车间、精镏车间、氢气车间、钠加工车间、钾加工车间、胶片厂棉胶工段、人造橡胶的链状聚合车间、造丝工厂的化学车间以及生产爆破器材的车间和火药仓库、汽油库等等的建筑地面工程。

4 不发火(防爆的)面层应有一定的强度、弹性和耐磨性,并应防止有可能因摩擦产生火花的材料粘结在面层上或材料的空隙中。

5 不发火(防爆的)建筑地面工程的选型应经济合理,并要因地制宜、就地选材、便于施工。

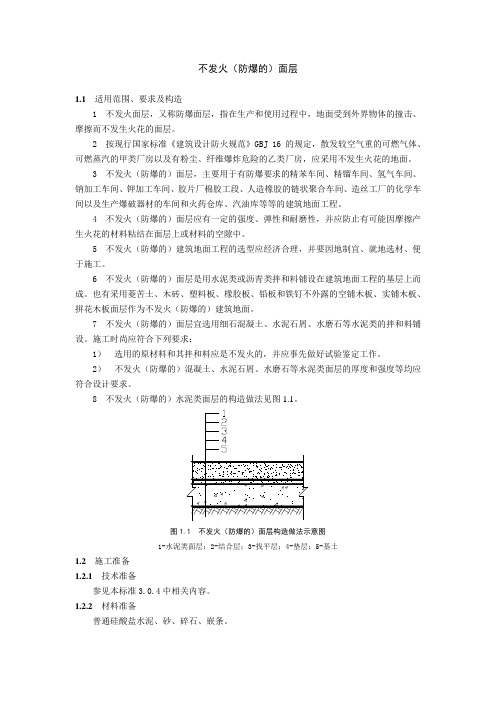

6 不发火(防爆的)面层是用水泥类或沥青类拌和料铺设在建筑地面工程的基层上而成。

也有采用菱苦土、木砖、塑料板、橡胶板、铅板和铁钉不外露的空铺木板、实铺木板、拼花木板面层作为不发火(防爆的)建筑地面。

7 不发火(防爆的)面层宜选用细石混凝土、水泥石屑、水磨石等水泥类的拌和料铺设。

施工时尚应符合下列要求:1)选用的原材料和其拌和料应是不发火的,并应事先做好试验鉴定工作。

2)不发火(防爆的)混凝土、水泥石屑、水磨石等水泥类面层的厚度和强度等均应1.2施工准备1.2.1技术准备参见本标准3.0.4中相关内容。

1.2.2材料准备普通硅酸盐水泥、砂、碎石、嵌条。

1.2.3主要机具1 机械设备混凝土搅拌机、机动翻斗车等。

2 主要工具大小平锹,铁辊筒、木抹子、铁抹子、木刮杠、水平尺、磅称,手推胶轮车等。

1.2.4作业条件作业条件参见5.5.2.4相关内容。

1.3材料质量控制1.3.1水泥:应选用普通硅酸盐水泥,强度等级不应低于32.5。

有出厂检验报告和复试报告。

1.3.2砂:选用质地坚硬、多棱角、表面粗糙并有颗粒级配的砂,其粒径宜为0.15~5mm,含泥量不应大于3%,有机物含量不应大于0.5%。

不发火、防静电地面施工方案●防静电静电给生活、生产带来了很多问题,由其是在生产领域,其危害有二:一是静电干扰精密仪表正常工作状态,导致数据失准;二是静电聚积后产生静电火花,在易燃易爆生产场所导致灾难性事故。

因此,在精密仪表间和防火等级较高场所,国家均要求进行防静电处理。

在防静电处理中,地面作为仪表、设备安置和人员活动的必须接触面,其防静电要最为关键和紧要的。

针对防静电功能要求一般讲,仪表场所应采用既时型防静电处理,如防静电地板(导电率103-105Ω)等。

而工业生产场所的地面防静电处理应采用功能性兼备能够耐磨、抗冲击、抗压、抗折弯、不发火、无污染的散耗型(导电率105-109Ω)防静电材料,如NFJ防静电、不发火耐磨地坪材料。

●不发火“不发火”在安全生产领域是个专业词汇,是指物体在摩擦、冲击时不产生火花,其检测方法是在高度干燥暗室条件下用规定转速砂轮摩擦;定质量定高矩钢球自由垂直降落;锤击等摄像观测,无火花发生即为合格。

发火现象同静电火花发生的危害一样,在高危场所如油气、炸药、化学易燃品等厂房、库房容易引发爆炸、火灾等。

因此,应选用合适材料进行不发火地面处理。

国家标准中对防静电地面、不发火地面的检测方法1、防静电地面的检测方法采用数字兆欧表与其他辅助工具配套下使用环境的温度要尽可能的在 23℃±8℃,湿度为50℃±5℃的环境(保持此环境24小时)下进行。

检测前应确保要检测的地面清洁,无影响电阻的物质覆在地面表面。

其中两两极间的距离不小于900mm每46.5㎡的面积必须有不少于5此的测试,检测的依据和方法应严格安:WJ2146-93《兵器工业防静电用品设施验收规程》、WJ2566-2001《兵器工业爆炸危险环境电气安全技术条件》操作、执行。

高危厂房的地面除进行防静电检测验收外,还应进行不发火的验收检测。

防止因撞击产生火花。

2、不发火地面的检测方法环境要求完全暗室的条件下,检测的旁边放一部高速摄像机。

不发火、防静电地面施工方案●防静电静电给生活、生产带来了很多问题,由其是在生产领域,其危害有二:一是静电干扰精密仪表正常工作状态,导致数据失准;二是静电聚积后产生静电火花,在易燃易爆生产场所导致灾难性事故。

因此,在精密仪表间和防火等级较高场所,国家均要求进行防静电处理。

在防静电处理中,地面作为仪表、设备安置和人员活动的必须接触面,其防静电要求是最为关键和紧要的。

针对防静电功能要求一般讲,仪表场所应采用既时型防静电处理,如防静电地板(导电率103-105Ω)等。

而工业生产场所的地面防静电处理应采用功能性兼备能够耐磨、抗冲击、抗压、抗折弯、不发火、无污染的散耗型(导电率105-109Ω)防静电材料,如NFJ防静电、不发火耐磨地坪材料。

●不发火“不发火”在安全生产领域是个专业词汇,是指物体在摩擦、冲击时不产生火花,其检测方法是在高度干燥暗室条件下用规定转速砂轮摩擦;定质量定高矩钢球自由垂直降落;锤击等摄像观测,无火花发生即为合格。

发火现象同静电火花发生的危害一样,在高危场所如油气、炸药、化学易燃品等厂房、库房容易引发爆炸、火灾等。

因此,应选用合适材料进行不发火地面处理。

国家标准中对防静电地面、不发火地面的检测方法1、防静电地面的检测方法采用数字兆欧表与其他辅助工具配套下使用环境的温度要尽可能的在23℃±8℃,湿度为50℃±5℃的环境(保持此环境24小时)下进行。

检测前应确保要检测的地面清洁,无影响电阻的物质覆在地面表面。

其中两两极间的距离不小于900mm每46.5㎡的面积必须有不少于5此的测试,检测的依据和方法应严格安:WJ2146-93《兵器工业防静电用品设施验收规程》、WJ2566-2001《兵器工业爆炸危险环境电气安全技术条件》操作、执行。

高危厂房的地面除进行防静电检测验收外,还应进行不发火的验收检测。

防止因撞击产生火花。

2、不发火地面的检测方法环境要求完全暗室的条件下,检测的旁边放一部高速摄像机。

不发火、防静电地面施工方案●防静电静电给生活、生产带来了很多问题,由其是在生产领域,其危害有二:一是静电干扰精密仪表正常工作状态,导致数据失准;二是静电聚积后产生静电火花,在易燃易爆生产场所导致灾难性事故。

因此,在精密仪表间和防火等级较高场所,国家均要求进行防静电处理。

在防静电处理中,地面作为仪表、设备安置和人员活动的必须接触面,其防静电要求是最为关键和紧要的。

针对防静电功能要求一般讲,仪表场所应采用既时型防静电处理,如防静电地板(导电率103-105Ω)等。

而工业生产场所的地面防静电处理应采用功能性兼备能够耐磨、抗冲击、抗压、抗折弯、不发火、无污染的散耗型(导电率105-109Ω)防静电材料,如NFJ防静电、不发火耐磨地坪材料。

●不发火“不发火”在安全生产领域是个专业词汇,是指物体在摩擦、冲击时不产生火花,其检测方法是在高度干燥暗室条件下用规定转速砂轮摩擦;定质量定高矩钢球自由垂直降落;锤击等摄像观测,无火花发生即为合格。

发火现象同静电火花发生的危害一样,在高危场所如油气、炸药、化学易燃品等厂房、库房容易引发爆炸、火灾等。

因此,应选用合适材料进行不发火地面处理。

国家标准中对防静电地面、不发火地面的检测方法1、防静电地面的检测方法采用数字兆欧表与其他辅助工具配套下使用环境的温度要尽可能的在23℃±8℃,湿度为50℃±5℃的环境(保持此环境24小时)下进行。

检测前应确保要检测的地面清洁,无影响电阻的物质覆在地面表面。

其中两两极间的距离不小于900mm每46.5㎡的面积必须有不少于5此的测试,检测的依据和方法应严格安:WJ2146-93《兵器工业防静电用品设施验收规程》、WJ2566-2001《兵器工业爆炸危险环境电气安全技术条件》操作、执行。

高危厂房的地面除进行防静电检测验收外,还应进行不发火的验收检测。

防止因撞击产生火花。

2、不发火地面的检测方法环境要求完全暗室的条件下,检测的旁边放一部高速摄像机。

不发火(防爆的)面层施工工艺标准(QB-CNCEC J030117-2004)1 适用范围本工艺标准适用于工业与民用建筑地面工程中不发火(防爆的)面层的施工。

2 施工准备2.1 材料要求2.1.1 水泥:不发火(防爆)混凝土面层应采用普通硅酸盐水泥,其强度等级应在32.5级以上。

2.1.2 砂:应质地坚硬、表面粗糙,其粒径宜为0.15~5mm,含泥量不大于3%,有机物含量不应大于0.5%。

2.1.3 碎石:应选用大理石、白云石或其他不发火性的石料加工而成,并以金属或石料撞击时不发生火花为合格。

粒径5~20mm,含泥量小于1%,不含杂质。

2.1.4分格条:面层分格的嵌条应采用不发生火花的材料配制。

2.1.5材料配制时应随时检查,不得混入金属或其他易发生火花的杂质。

2.2 主要工机具2.2.1根据施工条件,应合理选用适当的机具设备和辅助用具,以能达到设计要求为基本原则,兼顾进度、经济要求。

2.2.2 主要工机具见表2.2.2。

2.3 作业条件2.3.1不发火(防爆)面层下的各层作法应按设计要求施工并验收合格。

2.3.2铺设前应根据设计要求通过实验确定配合比。

2.3.3基层清理干净,浇捣面层混凝土前一天基层应洒水润湿。

2.3.4门框及预埋件均安装且验收完。

2.3.5对所覆盖的隐蔽工程进行验收且合格,并进行专业隐检会签。

2.3.6施工前,应采用竖尺、拉线、弹线等方法做好水平标志,以控制铺设的高度和厚度。

2.3.7对所有作业人员进行了技术交底。

2.3.8作业时的环境如天气、温度、湿度等状况应满足施工质量可达到标准的要求。

2.4 作业人员2.4.1 机运工、电工必须持证上岗。

2.4.2 主要作业泥瓦工具备中级工以上操作技能。

带班泥瓦工具备高级工技能。

2.4.3 其他作业人员经安全、质量、技能培训,满足作业要求。

3 施工工艺3.1 工艺流程3.2 操作工艺3.2.1 基层处理:把基层上的浮浆、落地灰等清理、清扫干净;如有油污,应用5%~10%浓度火碱水溶液清洗。

不发火地面工程施工方案一、施工方法:1、不发火地面的施工用料及做法(从上至下):1.1、40厚C20细石混凝土面层,随打随抹光(石子用不含杂物的石灰石、白云石、大理石等原料)1.2、水泥浆一道(内参建筑胶)1.3、压缩机房:200mm厚C20混凝土;新增轻烃泵房:150mm厚C20混凝土1.4、素土夯实2、施工要点:2.1、基本要求:1)、不发火(防爆的)面层应采用水泥类的拌和料铺设,其厚度并应符合设计要求。

2)、不发火(防爆的)各类面层的铺设,应符合施工验收规范GB50209第五章相应面层的规定。

3)、不发火(防爆的)面层采用石料和硬化后的试件,应在金刚砂轮上做摩擦试验。

试验时应符合施工验收规范GB50209附录A 的规定。

4)、地面施工需满足施工验收规范GB50209,混凝土垫层应在纵横向设置伸缩缝。

地面与设备基础之间设隔震缝,缝宽20mm沥青砂浆嵌缝。

室内出地面设备基础表面贴白色瓷砖。

5)、地面的基层表面要平整,干燥;基层含水率应达到产品要求指标,干净无油,无污染物。

待地下管线,管沟,设备基础等施工完毕后方可施工地面。

6)、室内墙面已弹好+50cm水平线。

7)、埋在地面的电管已做完隐检手续。

8)、门框已安装完,并已做好保护,在门框内侧钉木板或铁皮。

2.2、施工工艺流程:找标高、弹面层水平线→基层处理→洒水湿润→抹灰饼→抹标筋→刷素水泥浆→浇筑不发火细石混凝土→抹面层压光→养护1)、找标高、弹面层水平线:根据墙面上已有的+50cm水平标高线,量测出地面面层的水平线,弹在四周墙面上,并要与房间以外的楼道、楼梯平台、踏步的标高相呼应,贯通一致。

2)、基层处理:先将灰尘清扫干净,然后将粘在基层上的浆皮铲掉,用碱水将油污刷掉,最后用清水将基层冲洗干净。

3)、洒水湿润:在抹面层之前一天对基层表面进行洒水湿润。

4)、抹灰饼:根据已弹出的面层水平标高线,横竖拉线,用与细石混凝土相同配合比的拌合料抹灰饼,横竖间距1.5m,灰饼上标高就是面层标高。

不发火(防爆的)面层1.适用范围(1)不发火面层,又称防爆面层,系指在生产和使用过程中,地面受到外界物体的撞击、摩擦而不发生火花的面层。

而地面上由于受重物坠落,铁质工作或搬动机器时的撞击、摩擦所产生的火花是发生火灾事故的原因之一。

(2)按现行国家标准《建筑设计防火规范》(GBJ 16)的规定,散发较空气重的可燃气体、可燃蒸汽的甲类厂房以及有粉尘、纤维爆炸危险的乙类厂房,应采用不发生火花的地面。

(3)不发火(防爆的)面层,主要用于有防爆要求的精苯车间、精馏车间、氢气车间、钠加工车间、钾加工车间、胶片厂棉胶工段、人造橡胶的链状聚合车间、造丝工厂的化学车间以及生产爆破器材的车间和火药仓库、汽油库等等的建筑地面工程。

由于所处的厂房车间或仓库的用途不同,对不发火(防爆的)面层的使用要求和它的构造做法也就不一样。

(4)选用不发火(防爆的)建筑地面工程,应注意以下几点:1)选择的原材料和其拌合料应是不发火的,并应事先做好试验鉴定工作。

2)面层的材料应能经受生产操作或长期使用的考验而不易损坏。

3)不发火(防爆的)面层应有一定的强度、弹性和耐磨性,并应防止有可能因摩擦发火花的材料粘结在面层上或材料的空隙中。

4)有利于不发火花(防爆的)建筑地面工程的选型的经济合理性,并要因地制宜、就地取材、便于施工。

(5)不发火(防爆的)面层是用水泥类或沥青类拌合料铺设在建筑地面工程的基层上而成。

也有采用菱苦土、木砖、塑料板、橡胶板、铅板和铁钉不外露的空铺木板、实铺木板、拼花木板面层作为不发火(防爆的)建筑地面。

(6)不发火(防爆的)面层种类较多,其中有机材料如塑料、沥青等,虽属不发生火花,但使用时有静电问题,需相应采取防静电措施。

根据取材难易、技术经济等综合因素,现行国家标准《建筑地面设计规范》(GB 50037)中地面类型一章要求不发生火花的地面,宜采用细石混凝土、水泥石屑、水磨石等面层。

因此,现行国家标准《建筑地面工程施工质量验收规范》(GB 50209-2002)中规定不发火(防爆的)面层应采用水泥类的拌合料铺设。

5.15 不发火(防爆的)面层施工工艺标准1 适用范围不发火(防爆的)面层种类较多:有采用水泥类或沥青类的拌合料铺设在建筑地面基层上的面层,也有采用菱苦土、木砖、塑料板、橡胶板、铁钉不外漏的木板等作为不发火建筑地面。

2 编制参考标准及规范(1)《建筑地面工程施工质量验收规范》GB50209-2010(2)《建筑工程施工质量验收统一标准》GB 50300-20133施工准备3.1技术准备a)验收进场物资并进行材料报验,按设计要求进行配合比试配,确定配合比通知单;b)对于面积较大的房间应确定伸缩缝,有分格要求的地面提前排版放样;c)施工前应做好样板间,并经设计、监理、建设单位验收合格;d)对操作人员进行安全技术交底。

3.2主要机具a)机械:混凝土搅拌机、平板振捣器等;b)工具:铁锹、水桶、胶皮管、相应筛孔径的筛子、手推车、抹子、刮杠、小线等;c)计量检测用具:水准仪、磅秤、台秤、靠尺、钢尺、水平尺、楔形塞尺等。

3.3作业条件a)基层(垫层)已施工完,基层的抗压强度不低于 5MPa;b)室内抹灰施工完,地面各种管道、地漏等已安装完毕,经检查合格,并办理隐蔽检查手续;c)有防水要求的防水施工已完成,并完成闭水试验;d)标高控制线已测设完,并经预检合格。

4施工工艺4.1工艺流程基层处理→弹线→做找平层→不发火面层材料拌制→面层施工→养护→检查验收4.2操作工艺1 、基层处理:对基层空鼓、麻点、掉皮、起砂、高低偏差等部位进行返修,并把沾在基层上的浮浆、落地灰等用錾子或钢丝刷清理掉,再用扫帚将浮土清扫干净,并洒水湿润。

表面应粗糙、洁净,不得有起砂、空鼓等现象。

2、弹线:根据墙面的标高控制线往下量测出面层标高,去掉面层厚度,找出水泥砂浆找平层的标高,并弹在四周墙面上。

3、做找平层a)用喷壶将地面基层均匀洒水一遍;b)抹灰饼和标筋(或称冲筋),根据已找好的标高水平线,拉水平线抹灰饼(50mm×50mm),横竖间距为 5m~2.0m,灰饼上表面标高即为找平层标高。

不发火(防爆的)面层施工工艺

一、一般规定

1.不发火(防爆的)面层应采用水泥类的拌和料铺设,其厚度应符合设计要求(即40mm)。

2.不发火(防爆的)面层采用的石料和硬化后的试件,应在金刚砂轮上做不发火性试验。

试验时应符合《建筑地面工程施工质量验收规定》GB 50209—2010附录A的规定。

2.1不发火性的定义

当所有材料与金属或石块等坚硬物体发生磨擦、冲击或冲擦等机械作用时,不发生火花(或火星),致使易燃物引起发火或爆炸的危险,即为具有不发火性。

2.2不发火性的检验?

2.2.1试验方法

试验前的准备。

材料不发火的鉴定,可采用砂轮来进行。

试验的房间应完全黑暗,以便在试验时易于看见火花。

试验用的砂轮直径为150mm,试验时其转速应为600—

1000r/min,并在暗室内检查其分离火花的能力。

检查砂轮是否合格,可在砂轮旋转时用工具钢、石英岩或含有石英岩的混凝土等能发生火花的试件进行磨擦,磨擦时应加10—20N的压力,如果发生清晰的火花,则该砂轮即认为合格。

2.2.2粗骨料的试验。

从不少于50个试件中选出做不发生火花试验的试件10个。

被选出的试件,应是不同表面、不同颜色、不同结晶体、不同硬度的。

每个试件重50—250g,准确度达到1g。

试验时也应在完全黑暗的房间内进行。

每个试件在砂轮上磨擦时,应加以10—20N的压力,将试件任意部分接触砂轮后,仔细观察试件与砂轮磨擦的地方,有无火花发生。

必须在每个试件上磨掉不少于20g后,才能结束试验。

在试验中如没有发现任何瞬时的火花,该材料即为合格。

2.2.3粉状骨料的试验。

粉状骨料除着重试验其制造的原料外,并应将这些细粒材料用胶结料(水泥或沥青)制成块状材料来进行试验,以便于以后发现制品不符合不发火的要求时,能检查原因,同时,也可以减少制品不符合要求的可能性。

2.2.4不发火水泥砂浆、水磨石和水泥混凝土的试验。

主要试验方法同第2.2.2条。

二、施工准备

1.材料要求

(1)水泥:采用普通硅酸盐水泥,其强度等级不应小于42.5。

(2)碎石:应选用不含杂质的石灰石、白云石等,以金属或石料撞击时不发生火花为合格,具有不发火性的石料。

(3)砂:应具有不发火性的砂子。

其质地坚硬、多棱角、表面粗糙并有颗粒级配,粒径为0.15~5mm,含泥量不应大于3%,有机物含量不应大于0.5%。

(4)沥青、粗纤维填充料应符合质量要求。

(5)嵌条:面层分格条应采用不发生火花的材料配制。

(6)原材料加工配置时,应随时检查,不得混入金属细粒或其他易发生火花的杂质。

不发火(防爆的)面层所采用的材料及其制品,均应做不发火性的试验。

2.施工机具

混凝土搅拌机、铁锨、铁辊筒、木刮杠、木抹子、铁抹子、手推车等。

3.施工现场要求

(1)混凝土基层(垫层)已按设计要求施工完成,混凝土强度达到5.0MPa以上。

(2)厂房内抹灰、门窗框、预埋件及各种管道、地漏等已安装完毕,经检查合格,并办理隐蔽验收手续。

(3)已在墙面或结构面弹出或设置控制面层标高和排水坡度的水平基准线或标志。

分格线已按要求设置,地漏处已找好泛水及标高。

三、施工工艺

本工程不发货地面的做法为:

(1)素土夯实,压实系数≥0.94;

(2)150/300厚戈壁土;

(3)120厚C25抗渗混凝土防渗层随捣随抹(内掺高延展高强度复合抗裂纤维),抗渗等级P6;

(4)水泥浆一道(内掺108建筑胶);

(5)40厚C20不发火花细石混凝土随捣随抹光(石子用不含杂质的石灰石、白云石等),不发火地面需经不发火实验合格后方可使用。

1.工艺流程

找标高、弹面层水平线→基层处理→洒水湿润→抹灰饼→抹标

筋→刷素水泥浆→浇筑不发火细石混凝土→抹面层压光→养护

2.工艺要求

(1)铺设不发火(防爆的)面层下基层时,基层表面应粗糙、洁净并应湿润,但不得有积水现象;当在已压光的板面上浇筑面层砼

时,应凿毛,确保上下层之间结合好。

(2)抹灰饼:根据已弹出的面层水平标高线,横竖拉线,用与细石混凝土相同配合比的拌合料抹灰饼,横竖间距1.5m,灰饼上标高就是面层标高。

(3)抹标筋:面积较大的房间为保证房间地面平整度,还要做标筋(或叫冲筋),以做好的灰饼为标准抹条形标筋,用刮尺刮平,作为浇筑细石混凝土面层厚度的标准。

(4)刷水泥浆(内掺108建筑胶)结合层:在铺设细石混凝土面层以前,在已湿润的基层上刷一道水泥浆(内参建筑胶),不要刷的面积过大,要随刷随铺细石混凝土,避免时间过长水泥浆风干导致面层空鼓。

(5)浇筑不发火细石混凝土

面层不发火细石混凝土铺设:将搅拌好的细石混凝土铺抹到地面基层上(水泥浆结合层要随刷随铺),紧接着用混凝土振捣器进行振捣,然后用2m长刮杠顺着标筋刮平。

(6)抹面层、压光

A、第一遍抹压:用铁抹子轻轻抹压一遍直到出浆为止。

B、第二遍抹压:当面层砂浆初凝后,地面面层上有脚印但走上去不下陷时,用铁抹子进行第二遍抹压,把凹坑、砂眼填实抹平,注意不得漏压。

C、第三遍抹压:当面层砂浆终凝前,即人踩上去稍有脚印,用铁抹子压光无抹痕时,可用铁抹子进行第三遍压光,此遍要用力抹压,把所有抹纹压平压光,达到面层表面密实光洁。

(7)养护:面层抹压完24h后进行覆盖塑料薄膜养护,同时配合洒水养护,每天不少于2次,养护时间不少于7天。

3.分格

(1)面层应按规范要求分格,间距不应大于6mx6m。

(2)分格条的材料应为不发火材料,如塑料条、铜条、铝条,严禁使用玻璃条等坚硬的材料,不可用材质不同的分格条混合使用。

(3)如使用金属条,施工前应互相可靠连接并与房屋主体结构有效等电位连接。

4.质量标准

4.1主控项目

(1)不发火(防爆的)面层采用的碎石的不发生火性必须合格;砂应质地坚硬、表面粗糙,其粒径宜为0.15~5mm,含泥量不应大于3%,有机物含量不应大于0.5%;水泥应采用硅酸盐水泥、普通硅酸盐水泥;面层分格的嵌条应采用不发生火花的材料配制。

配制时应随时检查,不得混入金属或其他易发生火花的杂质。

检验方法:观察检查和检查材质合格证明文件及检测报告。

(2)不发火(防爆的)面层的强度等级应符合设计要求。

检验方法:检查配合比试验报告和强度等级检测报告。

(3)面层与下一层应结合牢固、且应无空鼓和开裂。

当出现空鼓时,空鼓面积不应大于400cm2,且每自然间或标准间不应多于2处。

检验方法:观察和用小锤轻击检查。

(4)不发火(防爆的)面层的试件应检验合格。

检验方法:检查检测报告。

4.2一般项目

(1)面层表面应密实,无裂缝、蜂窝、麻面等缺陷。

检验方法:观察检查。

(2)踢脚线与柱、墙面应紧密结合、踢脚线高度及出柱、墙厚度应符合设计要求且均匀一致。

当出现空鼓时,局部空鼓长度不应大于300mm,且每自然间或标准间不应多于2处。

检验方法:用小锤轻击、钢尺和观察检查。

(3)不发火(防爆的)面层的允许偏差应符合下列规定。

A、表面平整度:5mm;

B、踢脚线上口平直:4mm;

C、缝格顺直:3mm。

4.3施工试验计划

不发火(防爆的)面层施工前要作配合比试验,每一检验批至少留置一组标准养护试块。